(54) СПОСОБ ПОЛУЧЕНИЯ ИЗДЕЛИЙ ТИПА СТАКАНОВ С НАРУЖНЫМИ БОКОВЫМИ ВЫСТУПАМИ

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления изделий типа стаканов с наружными боковыми выступами | 1979 |

|

SU1026923A1 |

| Штамп для выдавливания заготовок | 1989 |

|

SU1736669A1 |

| Способ изготовления изделий типа стаканов с кольцевым поднутрением | 1988 |

|

SU1660829A1 |

| СПОСОБ ПЛАСТИЧЕСКОГО СТРУКТУРООБРАЗОВАНИЯ МЕТАЛЛОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2009 |

|

RU2424076C1 |

| Способ штамповки полых изделий с наружным фланцем | 2019 |

|

RU2729520C1 |

| Штамп для радиального выдавливания | 1982 |

|

SU1038050A1 |

| СПОСОБ ВЫДАВЛИВАНИЯ ДЕТАЛЕЙ ТИПА СТАКАН И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2017 |

|

RU2660472C1 |

| СПОСОБ ОБРАТНОГО ВЫДАВЛИВАНИЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2006 |

|

RU2333067C1 |

| Устройство для штамповки полых изделий с наружным фланцем | 2019 |

|

RU2721340C1 |

| Способ пластического структурообразования и устройство для его осуществления | 1989 |

|

SU1741960A1 |

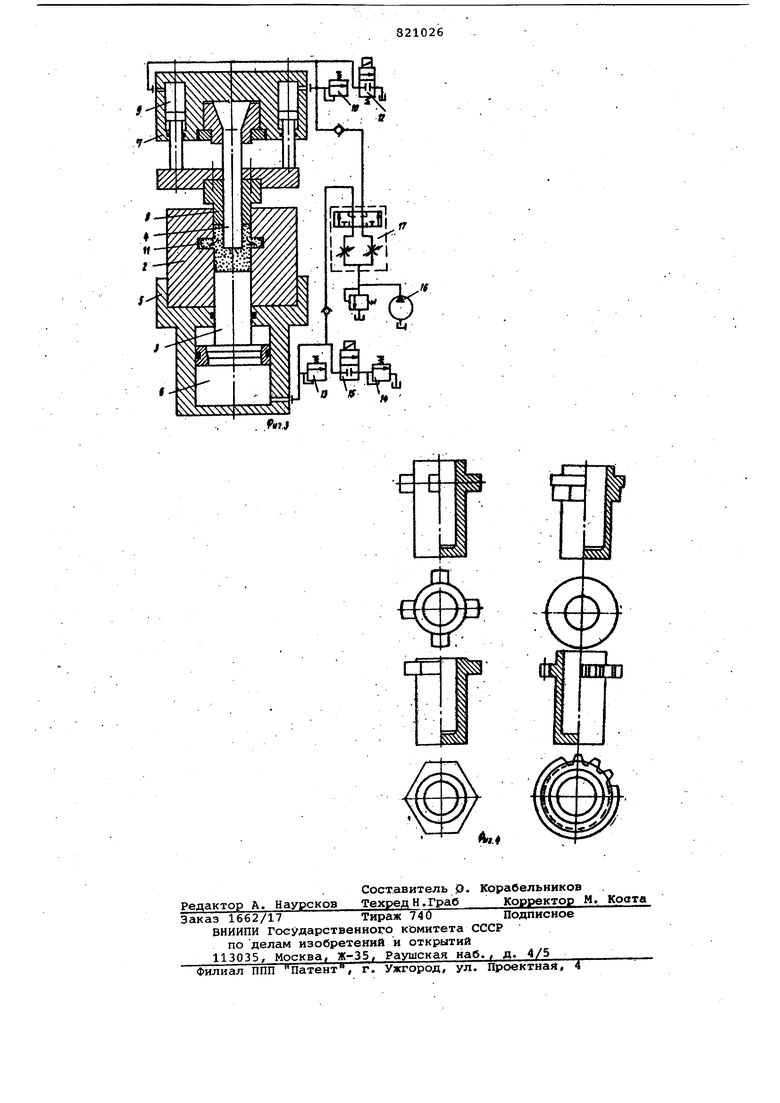

Изобретение относится к обработке метгшлов давлением и может быть использовано при получении .штампованных изделий типа стаканов с высту пами, например с фланцем, с радиаль ными ребрами и т.п. Известен способ получения изделий типа стаканов с наружнь№ и боковыми выступами, например с фланцем, включающий поперечное выдавливание боковых выступов на сплошной цилиндрической заготовке с умеиьшением ее вьюоты и обратное выдавливание полости в режиме активного трения fij. Недостатком данного способа явля ется невысокое качество изделий, а именно возможность образования тр щин и отделения выступа (фланца) от изделия, обусловленная тем, что при внедрении пуансона в заготовку Э процессе деформирования, очаг деформации сосредотачивается у верхней кромки стакана в то время как в зоне, прилегающей к нижнему торцу фланца, наблюдается смещение вниз металла заготовки относитель.но полости Сйз-за подЬижности контрпуа сона при осуществлении выдавливания в режиме активного трения). Это не позволяет получить изделие с выступами (фланцем), расположеинтли на некотором отдалении от верхней кромки. Цель изобретения - расширение номенклатуры проталкиваемых изделий и повьииение их качества. Поставленная цель достигается тем, что в способе получения изделий типа стаканов с наружными боковыми выступами, например с фланцем, включакмдем поперечное выдавливание боковых выступов на сплошной цилиидрической заготовке с уменьшением ее высоты и обратное выдавливание полости в режиме активного трения, формирование полости начинают одновременно с поперечным выдавливанием выступов в заготовке, выдав-ливая ее на глубину, достигающую уровня ближайшего ко дну изделия края бокового выступа. На фиг. 1 показана последовательность приемов cnocot a при подвижной матрице; на фиг. 2 - последовательность приемов способа при подвижжмл контрпуансоне на фиг.Зустройство для осуществления предлагаемого способа .(рлева - в стадии поперечного выдавливания, справа - в стадии последующего обратного вьщавливания); на фиг. 4 типовые изделия, получаемые предлагаемьпи способом. Способ осуществляется следующим образом. Заготовку 1 устанавливают в матрицу 2 на торец контрпуансона 3. Со тавной пуансон 4 перемещают со скоростью у. вниз. В момент соприк-основения торца пуансона 4 с заготовкой 1 начинается ее деформирование с.уменьшением исходной высоты, а поперечно истекаемый металл заполняет полость матрицы 2, образуя наружные боковые выступы или один выступ изделия, например, фланец и полое углубление с торца деформируемой неподвижной заготовки, благодаря, более ускоренному перемещению (со скоростью 1л) внутренней части пуансона 4 Оформление полой части одновреме но с поперечным выдавливанием выпол няют до достижения глубины глухого отверстия, соответствующей расположению дна полой части b и нижнего торца с на одном уровне. После этого на втором этапе дефо рмирования осуществляют только обра ное выдавливание полой части, продолжая увеличивать глубину образованного глухого отверстия в изделии Для этого у составного пуансона 4 вниз перемещают только внутреннюю часть 4а и начинают перемещать (со скоростью /2 равной скорости исте чения металла в обратном направлении) еще одну рабочую-часть штампа матрицу 2 (фиг. 1) или контрпуансо 3„ (фиг, 2). При этом относительно стенок ма рицы перемещается только донная ча заготовки, а металл, истекаемый в ратном направлении и образующий полую часть изделия, не подвергает смещению по контактной поверхности что препятствует отрыву фланца и в никновению напряжений реактивного трения. Процесс выдавливания заканчивается в тот момент, когда толщина д ной (подвижной) части изделия достигает заданной величины. Пример осуществления способа., Заготовки диаметром ,2 мм и высотой 47 мм из свинца С1 подвергали комбинированному радиальнообратному выдавливанию предлагаемы способом в штампе с составным пуан соном (диаметр внутренней части мм) и подвижной матрицей, им ющей закрытую поперечную полость. Деформирование заготовки на 1-ом этапе включает поперечное выдавливание с уменьшением общей высоты заготовки на 8,3 мм и выполне ние углубления (полой части издели с глубиной 13 мм, достигающей уров ня нижнего торца фланца с помощью ускоренно двигающейся внутренней части пуансона. Фланец имеет сложную форму (фиг. 4, правое верхнее изображение), состоящую из шестигранной части ( мм) высотой 6 мм и круглой части диаметром 44 мм и толщиной 6 мм, с отступлением от верхней кромки на 1 мм. На втором этапе деформирования выполняем обратное выдавливание полой части изделия, в условиях отсутствия относительного смещения истекаемого металла и матрицы (подвижной) , перемещением только внутреннего пуансона, в результате получаем стакан со сложной наружной поверхностью, имеющий общую высоту 56,i.t2,0 мм и толщину донной части 7±0,2 мм. . Выполнение на первом этапе углубления предотвратило появление трешин и отделение фланца по переходной части, наблюдаемых ранее при выдавливании известным способом. Одним из средств для реализации способа может служить устройство (штамп) для комбинированного выдавливания (фиг. 3). Устройство содержит матрицу 2 с рабочей полостью, жестко установленную на неподвижной плите 5, Внутри матрицы 2 размещен контрпуансон 3, способный к продольному перемещению и опирающийся на гидравлический цилиндр (подушку 6), расположенную. под плитой 5. К подвижной плите 7 жестко прикреплен пуансон 4, на котором установлена (по скользящей посадке) втулка 8. Диаметр пуансона 4 равен внутреннему диаметру изделия, а наружный диаметр втулки 8 равен диаметру исходной заготовки. Втулка 8 опирается на гидравлический цилиндр, размещенный в плите 7. Для обеспечения пониженной скорости перемещения втулки 8 (по сравнению с пуансоном 4) посредством вытеснения жидкости из гидроцилиндра 9, в сети последнего установлен регулятор 10 давления и распределитель 11 с электроуправлением, срабатывающий при получении сигнала о заполнении закрытой полости матрицы 2 - образовании наружного профиля изделий от датчика 12, размещенного в полости матрицы. В сети гидроцилиндра 6 для регулирования давления предусмотрены два последовательно установленных предохранительных клапана 13 и 14 с размещенным между ними распределителем 15 с электроуправлением. Давление срабатывания клапана 13 выше давления срабатывания клапана 14. Для регулирования давления в гидроцилиндрах 6 и 9 или для изменения противодавления втулки 8 и контрпуансо(Та 3 могут быть также использованы клапаны, взаимодействующие с копирами (не показаны прикреплены к плитам 7 и 5. В качестве датчика, подающего сигнал о заполнении полости матрицы о завершении движения втулки 8 - о возрастании давления в гидроцилиндрах 6 и 9, могут быть использованы также реле давления или элек тромагнитный манометр (не показаны установленные в сети этих гидроцилиндров. Для питания гидросистемы исполь ется насос 16 постоянной подачи и делительный клапан 17. Устройство работает следующим об разом. Заготовку укладывают в неподвижную матрицу 2 на торец контрпуансо|На 3. Составной пуансон, состоящий 1ИЗ собственно пуансона 4 и втулки 8перемещается с плитой 7 вниз. Втулка 8 в этот период опирается на гидроцилиндр 9, давление в котором поддерживается клапаном 10. При соприкосновении совместно движущихся пуансона 4 и втулки 8 с заготовкой начинается ее деформирование с умен шением исходной высоты, и металл в поперечном истечении заполняет за крытую полость матрицы 2, образуя тем самым наружный профиль (фланец) изделия. Контрпуансон 3 на этом эта пе находится в неподвижном состояни благодаря работе в. системе гидроцилиндра 6 одного предохранительного клапана 13 с высоким давлением срабатывания , Втулка 8 в своем перемещении отстает от пуансона 4, и последний к моменту завершения формооб разования фланца образует в заготов ке глухую полость, глубина которой достигает уровня нижнего торца флан ца. Соотношение скоростей движения втулки 8 и пуансона 4 изменяется в зависимости от количества вытесняемой жидкости из полостей цилиндра 9и регулируется клапаном 10. После заполнения поперечной полости матри цы 2 датчик 12 подает сигнал на рас пределитель 11 с электроуправлением который срабатывает и после этого допускает свободное истечение жидко ти из полостей цилиндра 9., т.е-. ка 8 в дальнейшем не участвует в формообразовании. Однако при обработке трудно де:формируемых материалов втулка 8 может оказывать определенной величины противодавление и на втором этапе выдавливания, посредством установления в сети гидроцилиндра 9 обычного регулировочного клапана. Одновременно сигнал от датчика 12 подается на распределитель 15, который включает в работу сети предохранительный клапан 14 с меньшим давлением срабатывания (по сравнению с клапаном 13). Такое регулирование давления в гидроцилиндре б обеспечивает подвижность контрпуансона .3. При дальнейшем опускании подвижной плиты 7 вниз, пуансон 4 внедряется в металл заготовки, и, ввиду перемещения контрпуансона в том же направлении, происходит обратное выдавливание полой части изделия. При этом скорость движения контрпуансона 3 меньше скорости перемещения пуансона 4, что позволяет устранить реактивные силы трения истакаемого металла о стенки матрицы. Из-за движения донной части изделия полая часть изделия не скользит вдоль контактной поверхности матрицы и тем самым устраняет опасность отрыва фланца. Выдавливание завершается в тот момент, когда размеры изделия достигают требуемых величин. При обратном ходе пуансон 4 и втулка 8 с плитой 7 поднимаются вверх. Распределители 12 и 15 устанавливают в исходное (закрытое) положение. Для подъема матрицы и возвращения в исходное положение втулки 8 и контрпуансона 3 подают рабочую жидкость от насоса 16 через делительный клапан 17. Готовое изделие удаляется из матрицы 2 после разъема последней. В дальнейшем весь цикл выдавливания повторяется. Таким образом, предлагаемым способом выдавливания можно изготовить полые изделия со сложным наружным профилем типа стаканов с фланцами, утолщениями или отростками (фиг.4), Так как поперечное выдавливание на первом этапе деформирования осуществляется уменьшением высоты исходной заготовки можно обеспечить передачу значительного объема металла и получение сложных утолщений или фланцев с широким диапазоном диаметров.Выполнение на первом этапе одновременно с поперечным выдавливанием углубления на торце с дном, достигающим уровня расположения фланца, препятствует смещению, металла заготовки в этой зоне относительно стенок матрицы при последующем деформировании обратным выдавливанием в режиме активного трения. Тем самым пре- отвращаетсй отрыв образованных фланцев от корпуса изделия и повышается качество работы. Обратное выдавливание происходит основном при отсутствии относителього перемещения метгшла заготовки стенок матрицы, т.е. сила трения грает полезную роль, что способстует снижению потребных условий и овышению эффективности процесса. Способ предусматривает активное егулирование кинематики движения нструмента, обеспечивающего стабильную последовательность выполнения приемов и требуемое качество (атецшуемых изделий.

npeAnaraehUHft спосрб обеспечивает повшение качества получаемых изделий.Формула изобретения .

; Спосрб получения изделий т ипа стакано в с наружньмн боковыми выступами, напрюлер с фЛанцем, включаюиц1й поперечное выдавливание боковых выступов на сплошной цилинд заготовке с уменьшением

ее высоты и обратное выдавливание полости в режиме активного трения, отличающийся тем, что, с целью, расширения номенклатуры изготавливаемых изделий и повышения их качества, формование полости начинают одновременно с поперечным выдавливанием выступов в заготовке, выдавливая ее на глубину, достигающую уровня ближайшего ко дну изделия края бокового выступа.

Источники инфОрмгщии, принятые во внимание при экспертизе

Авторы

Даты

1981-04-15—Публикация

1979-01-17—Подача