4а

ю

О5

со ю

со

(fllri f

Изобретение относится к обработк металлов давлением и может быть использовано при получении штампованных изделий типа стаканов с выступами, например с фланцем, с радиальными ребрами и т.п.

Известен способ получения издели типа стаканов с наружными боковь&1и выступами, например с фланцем, включающий поперечное выдавливание боковых выступов на сплошной цилиндрической заготовке с уменьшением ее Высоты и обратное выдавливание поло ти в режиме активного трения 1 .

Недостатком известного способа является невысокое качество изделий

Известен также способ получения изделий типа стаканов с наружными боковыми выступами, заключающийся в том, что сплошную цилиндрическую заготовку устанавливают в матрицу на контрпуансон и, воздействуя пуансоном на центральную часть торца заготовки, поперечным выдавливанием формируют боковые выступы изделия с уменьшением высоты заготовки, причем одновременно с поперечны выдавливанием начинают образовывать полость изделия, а затем обратным выдавливанием при относительном продольном перемещении матрицы и контрпуансона продолжают образование полости 2j .

Недостатком указанного способа является возможность образования трещин и отделения выступа (фланца) от изделия, обусловленная тем, что при внедрении пуансона в заготовку в процессе деформирования очаг деформации сосредотачивается у верхней кромки стакана, в то время, как в зоне, прилегающей к нижнему торцу фланца, наблюдается смещение вниз металла заготовки относительно полости {из-за подвижности контрпуансона при осуществлении выдавливания в режиме активного трения). Указанная причина не позволяет получить изделие с выступами (флгшцем расположенным на некотором отделени от верхней кромки.

Цель изобретения - расширение номенклатуры получаемых изделий и повышение их качества.

Поставленная цель достигается тем, что согласно способу получения изделий типа стаканов с наружными боковыми выступами, зaключaющe 1ycя в том, что сплошную цилиндрическую заготовку устанавливают в матрицу на контрпуансон и, воздействуя пуансоном на центральную часть торца заготовки, поперечным выдавливанием формируют боковые выступы изделия с уменьшением высоты заготовки, причем одновременно с поперечным выдавливанием начинают образовывать полость изделия, а затем обратным

выдавливанием при относительном продольном перемещении матрицы и контрпуансона продолжают образование полости, поперечное выдавливание осуществляют воздействием на вес торец заготовки, причем дополнительное воздействие на периферийную част торца заготовки производят с меньшей скоростью, чем на центральную часть а заканчивают поперечное вьадавливание при образовании полости на глубину , достигающую уровня ближайшего к дну изделия края бокового выступа.

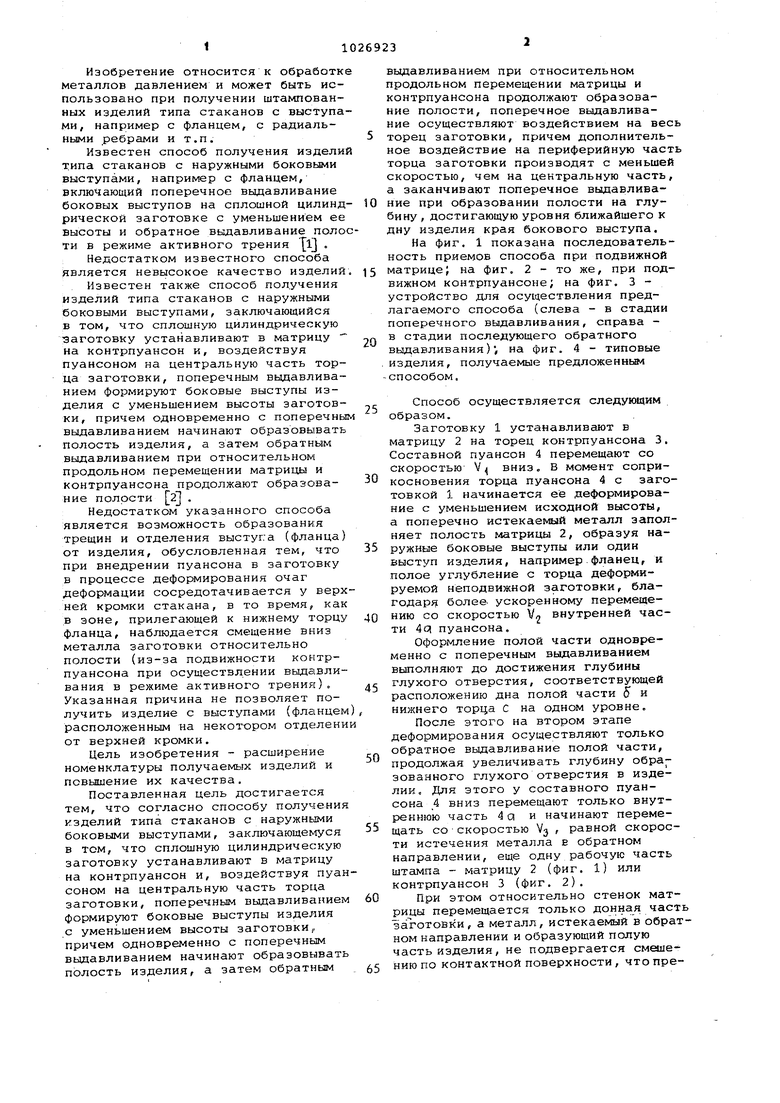

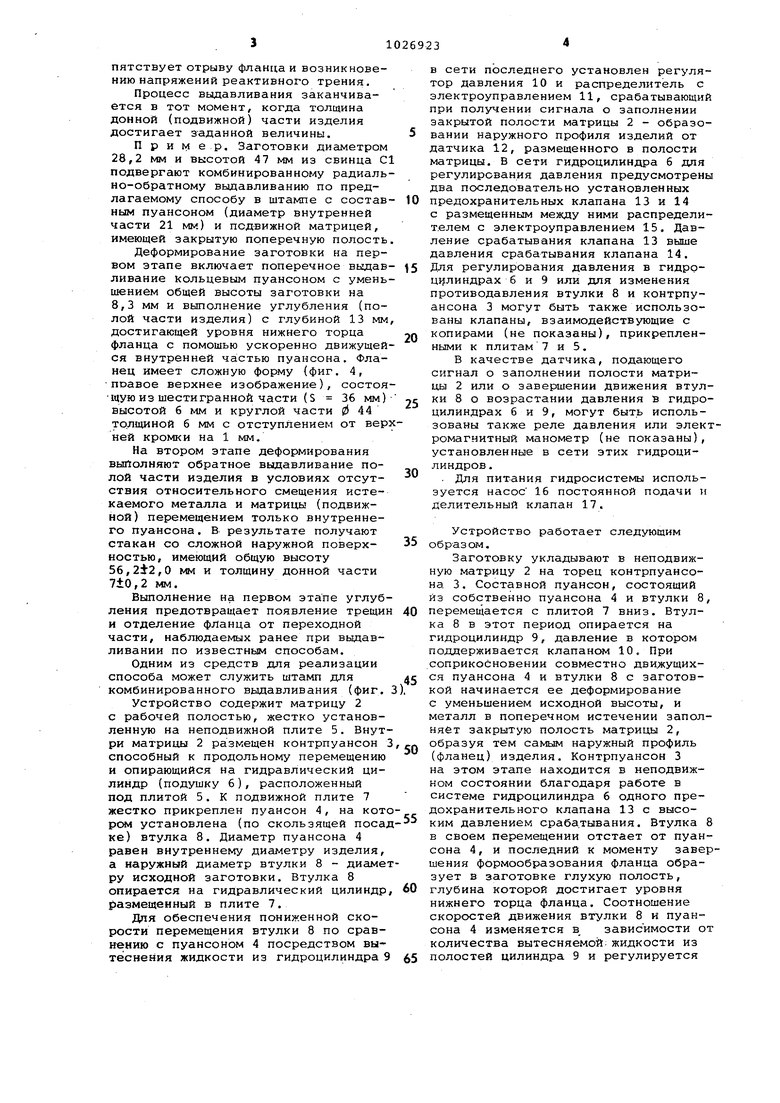

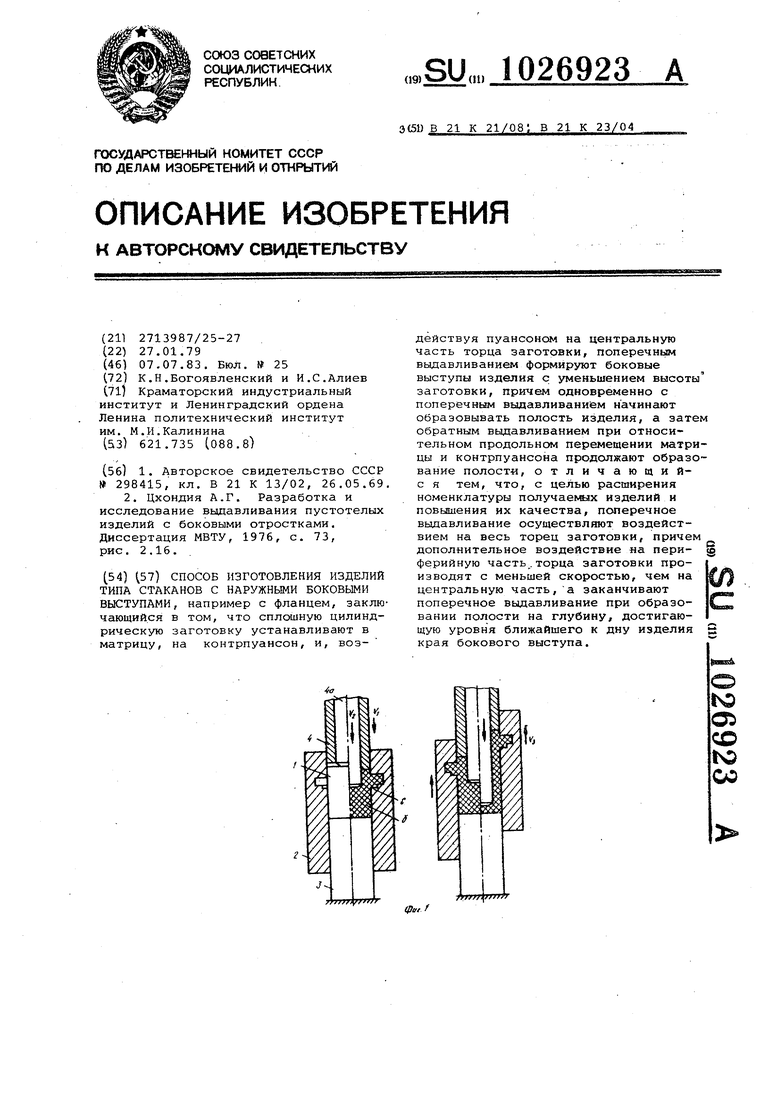

На фиг. 1 показана последовательность приемов способа при подвижной матрице; на фиг. 2 - то же, при подвижном контрпуансоне; на фиг. 3 устройство для осуществления предлагаемого способа (слева - в стадии поперечного выдавливания, справа в стадии последующего обратного выдавливания), на фиг. 4 - типовые

.изделия, получаемые предложенньа«1

-способом.

Способ осуществляется следующим образом.

Заготовку 1 устанавливают в матрицу 2 на торец контрпуансона 3. Составной пуансон 4 перемещают со скоростью V вниз, В момент соприкосновения торца пуансона 4 с заготовкой 1 начинается ее деформирование с уменьшением исходной высоты, а поперечно истекаемый металл заполняет полость матрицы 2, образуя наружные боковые выступы или один выступ изделия, например.фланец, и полое углубление с торца деформируемой неподвижной заготовки, благодаря более ускоренному перемещению со скоростью 2 внутренней части 4й пуансона.

Оформление полой части одновременно с поперечным выдавливанием выполняют до достижения глубины глухого отверстия, соответствующей расположению дна полой части 5 и нижнего торца С на одном уровне.

После этого на втором этапе деформирования осуществляют только обратное выдавливание полой части, продолжая увеличивать глубину образованного глухого отверстия в изделии. Для этого у составного пуансона 4 вниз перемещают только внутреннюю часть 4 а и начинают перемещать со скоростью УЗ , равной скорости истечения металла в обратном направлении, еще одну рабочую часть штампа - матрицу 2 (фиг. 1) или контрпуансон 3 (фиг. 2),

При этом относительно стенок матрицы перемещается только донная част заготовки, а металл, истекаемый в обраном направлении и образующий полую часть изделия, не подвергается смаиению по контактной поверхности , что препятствует отрыву фланца и возникновению напряжений реактивного трения. Процесс выдавливания заканчивается в тот момент, когда толщина донной (подвижной) части изделия достигает заданной величины. Пример. Заготовки диаметром 28,2 мм и высотой 47 мм из свинца С подвергают комбинированному радиаль но-обратному выдавливанию по предлагаемому способу в штампе с состав ным пуансоном (диаметр внутренней части 21 мм) и подвижной матрицей, имеющей закрытую поперечную полость Деформирование заготовки на первом этапе включает поперечное выдав ливание кольцевым пуансоном с умень шением общей высоты заготовки на 8,3 мм и выполнение углубления (полой части изделия) с глубиной 13 мм достигающей уровня нижнего торца фланца с помощью ускоренно движущей ся внутренней частью пуансона. Фланец имеет сложную форму (фиг. 4, поавое верхнее изображение), состоя щую из шестигранной части (S 36 мм) высотой 6 мм и круглой части 044 толщиной б мм с отступлением от вер ней кромки на 1 мм. На втором этапе деформирования вьаПолняют обратное выдавливание полой части изделия в условиях отсутствия относительного смещения истекаемого металла и матрицы (подвижной) перемещением только внутреннего пуансона. В результате получают стакан со сложной наружной поверхностью, имеющий общую высоту 56, 212,0 мм и толщину донной части 7±0,2 мм. Выполнение на первом этапе углуб ления предотвращает появление трещи и отделение фланца от переходной части, наблюдаемых ранее при выдавливании по известным способам. Одним из средств для реализации способа может служить штамп для комбинированного выдавливания (фиг. Устройство содержит матрицу 2 с рабочей полостью, жестко установленную на неподвижной плите 5. Внут ри матрицы 2 размещен контрпуансон способный к продольному перемещению и опирающийся на гидравлический цилиндр (подушку 6), расположенный под плитой 5. К подвижной плите 7 жестко прикреплен пуансон 4, на кот ром установлена (по скользящей поса ке) втулка 8. Диаметр пуансона 4 равен внутреннему диаметру изделия, а наружный диаметр втулки 8 - диаме ру исходной заготовки. Втулка 8 опирается на гидравлический цилиндр размещенный в плите 7. Для обеспечения пониженной скорюсти перемещения втулки 8 по сравнению с пуансоном 4 посредством вытеснения жидкости из гидроцилиндра 9 в сети последнего установлен регулятор давления 10 и распределитель с электроуправлением 11, срабатывающий при получении сигнала о заполнении закрытой полости матрицы 2 - образовании наружного профиля изделий от датчика 12, размещенного в полости матрицы. В сети гидроцилиндра 6 для регулирования давления предусмотрены два последовательно установленных предохранительных клапана 13 и 14 с размещенным между ними распределителем с электроуправлением 15, Давление срабатывания клапана 13 выше давления срабатывания клапана 14. Для регулирования давления в гидррЦ1;линдрах б и 9 или для изменения противодавления втулки 8 и контрпуансона 3 могут быть также использованы клапаны, взаимодействующие с копирами (не показаны), прикрепленными к плитам 7 и 5. В качестве датчика, подающего сигнал о заполнении полости матрицы 2 или о завершении движения втулки 8 о возрастании давления В гидроцилиндрах 6 и 9, могут быть использованы также реле давления или электромагнитный манометр (не показаны), установленные в сети этих гидроцилиндров. . Для питания гидросистемы используется насос 16 постоянной подачи и делительный клапан 17. Устройство работает следующим образ ом. Заготовку укладывают в неподвижную матрицу 2 на торец контрпуансона 3. Составной пуансон, состоящий из собственно пуансона 4 и втулки 8, перемещается с плитой 7 вниз. Втулка 8 в этот период опирается на гидроцилиндр 9, давление в котором поддерживается клапансяи 10. При соприкосновении совместно движущихся пуансона 4 и втулки 8 с заготовкой начинается ее деформирование с уменьшением исходной высоты, и металл в поперечном истечении заполняет закрытую полость матрицы 2, образуя тем самым наружный профиль (фланец) изделия. Контрпуансон 3 на этом этапе находится в неподвижном состоянии благодаря работе в системе гидроцилиндра 6 одного предохранительного клапана 13 с высоким давлением сраба.тывания. Втулка 8 в своем перемещении отстает от пуансона 4, и последний к моменту завершения формообразования фланца образует в заготовке глухую полость, глубина которой достигает уровня нижнего торца фланца. Соотношение скоростей движения втулки 8 и пуансона 4 изменяется в зависимости от количества вытесняемой: жидкости из полостей цилиндра 9 и регулируется

клапаном 10, После заполнения поперечной полости матрицы 2 датчик 12 подает сигнал на распределитель с электроуправлением 11, который срабатыбает и после этого допускает свободное истечение жидкости из полостей цилиндра 9, т.е. втулка 8 в дальнейшем не участвует в формообразо вании.

Однако при обработке трудно деформируемых материалов втулка 8 може оказывать определенной величины противодавление и на втором этапе выдарливания посредством установления в сети гидроцилиндра 9 обычного регулированного клапана. ОднорременНО: сигнал от датчика 12 подается на распределитель 15, который включает в работу сети предохранительный клапан 14 с меньшим добавлением срабатьшания (по сравнению с клапаном 13) Такое регулирование давления в гидроцилиндре б обеспечивает подвижность контрпуансона 3,

При дальнейшем опускании подвижной плиты 7 вниз пуансон 4 внедряется в металл заготовки, и вследствие перемещения контрпуансона в тем же направлении происходит обрат.нае ввдавливание полой части изделия. tIpH этом скорость движения контрпуансона 3 меньше скорости перемещения пуансона 4, что позволяет устранить реактивные силы трения истёкаемого металла о стенки матрицы.

Из-за движения донной части издеЛИЯ полая часть изделия не скользит вдоль контактной поверхности матриш4 и тем самым устраняет опасность обрыва фланца. Выдавливание завершается в тот момент, когда размеры изделия достигают требуемых величин

При обратном ходе пуансон 4 и втулка 8 с плитой 7 поднимается вверх. Распределители 11 и 15 устанайливают в исходное (закрытое) положение. Для подъема матрицы и возвращения в исходное положение

втулки-8 и контрпуансона 3 подают рабочую жидкость от насоса 16 через делительный клапан 17.

Готовое изделие удаляется из матрицы 2 после разъема последней. В дальнейшем весь цикл выдавливания повторяется.

Таким образом, предлагаемым способом выдавливания можно изготовить полые изделия со сложным наружным профилем типа стаканов с фланцами, утолщенным- или отростками (фиг. 4 ) Так как поперечное выдавливание на первом этапе деформирования осуществляют с уменьшением высоты исходной заготовки, можно обеспечить передачу значительного объема металла и получение сложных утолщений или фланцев с широким диапазоном диаметров .

Вьтолнение на первом этапе одновременно с поперечным выдавливанием углубления на торце с дном, достигающим уровня расположения фланца, препятствует смещению металла заготовки в этой зоне относительно стенок матрицы при последующем деформировании обратным выдавливанием в режиме активного трения. Тем самьм предотвращается отрыв образованных фланцев от корпуса изделий и повьаиается качество работы.

Обратное выдавливание происходит в основнсм при осутствии относительного перемещения металла заготовки и стенок матрицы, т.е. сила тоения играет полезную роль, что способствует снижению потребных условий и повышению эффективности процесса.

Способ предусматривает активное регулирование кинематики движения инструмента, обеспечивающего стабильную последовательность исполнения приемов и требуемое качество штампуемых изделий.

Предложенный способ обеспечивает повышение качества получаег/пдх изделий .

СП

LJ

ffiiun

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения изделий типа стака-HOB C НАРужНыМи бОКОВыМи ВыСТупАМи | 1979 |

|

SU821026A1 |

| Способ изготовления изделий типа стаканов с кольцевым поднутрением | 1988 |

|

SU1660829A1 |

| СПОСОБ ВЫДАВЛИВАНИЯ ДЕТАЛЕЙ ТИПА СТАКАН И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2017 |

|

RU2660472C1 |

| СПОСОБ ПЛАСТИЧЕСКОГО СТРУКТУРООБРАЗОВАНИЯ МЕТАЛЛОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2009 |

|

RU2424076C1 |

| Способ штамповки полых изделий с наружным фланцем | 2019 |

|

RU2729520C1 |

| Устройство для штамповки полых изделий с наружным фланцем | 2019 |

|

RU2721340C1 |

| СПОСОБ ОБРАТНОГО ВЫДАВЛИВАНИЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2006 |

|

RU2333067C1 |

| Устройство для изготовления деталей типа стакана с фланцем | 1987 |

|

SU1581456A1 |

| Штамп для выдавливания заготовок | 1989 |

|

SU1736669A1 |

| Способ получения полых изделий с фланцем | 1979 |

|

SU874255A1 |

СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ТИПА СТАКАНОВ С НАРУЖНЫМИ БОКОВЫМИ ВЫСТУПАМИ, например с фланцем, заключающийся в том, что сплошную цилиндрическую заготовку устанавливают в матрицу, на контрпуансон, и, воздействуя пуансоном на центральную часть торца заготовки, поперечнь1м выдавливанием формируют боковые выступы изделия с уменьшением высоты заготовки, причем одновременно с поперечным выдавливанием начинают образовывать полость изделия, а затем обратным выдавливанием при относительном продольном перемещении матрицы и контрпуансона продолжают образование полости, отличающийс я тем, что, с целью расширения номенклатуры получаемых изделий и повышения их качества, поперечное выдавливание осуществляют воздействием на весь заготовки, причем дополнительное воздействие «а пери- t ферийную часть., торца заготовки производят с меньшей скоростью, чем на центральную часть,а заканчивают поперечное выдавливание при образовании полости на глубину, достигающую уровня ближайшего к дну изделия края бокового выступа.

Авторы

Даты

1983-07-07—Публикация

1979-01-27—Подача