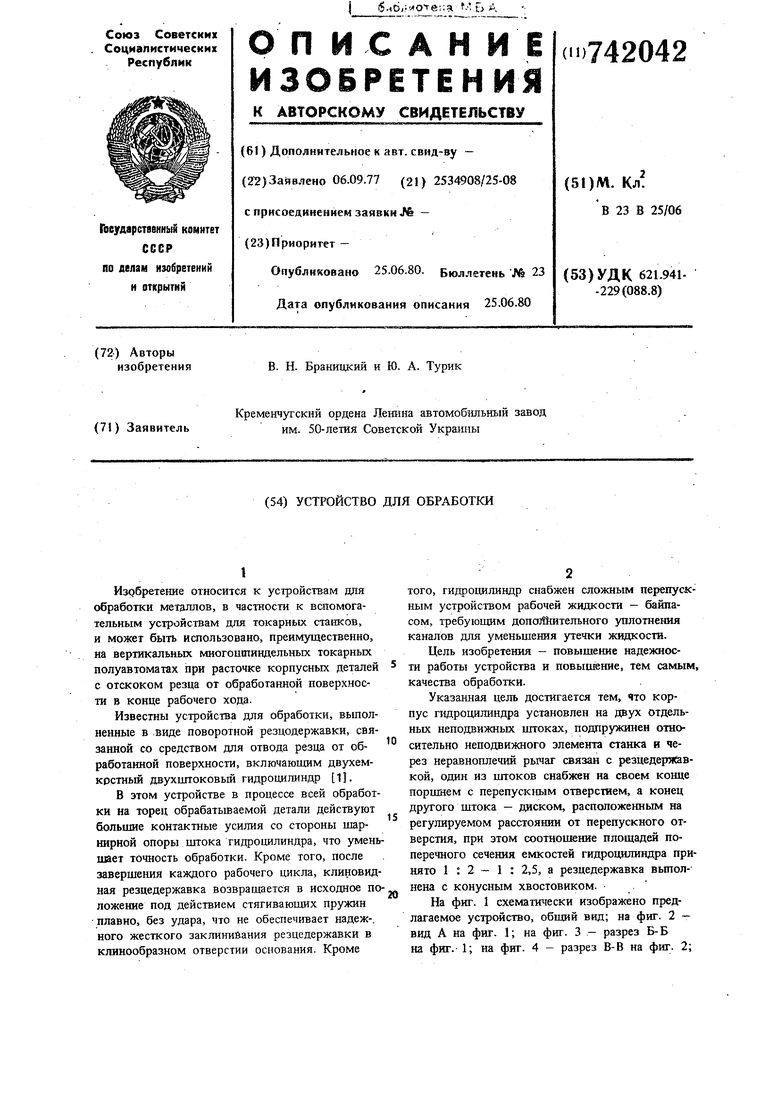

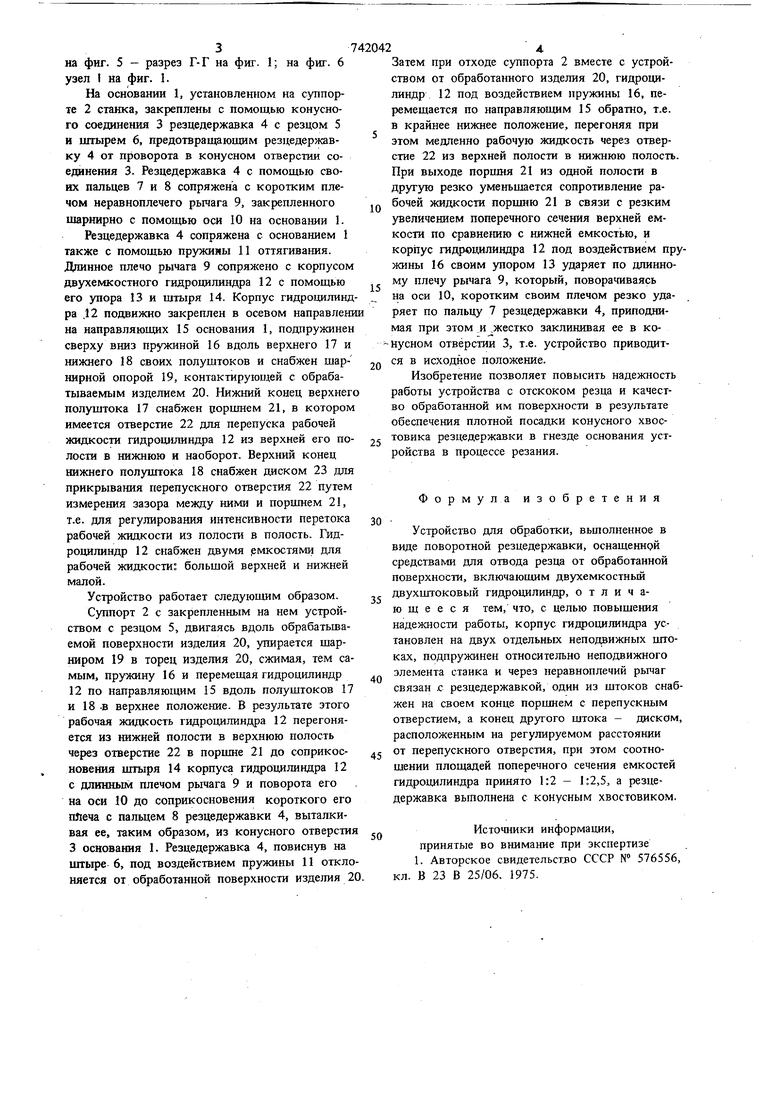

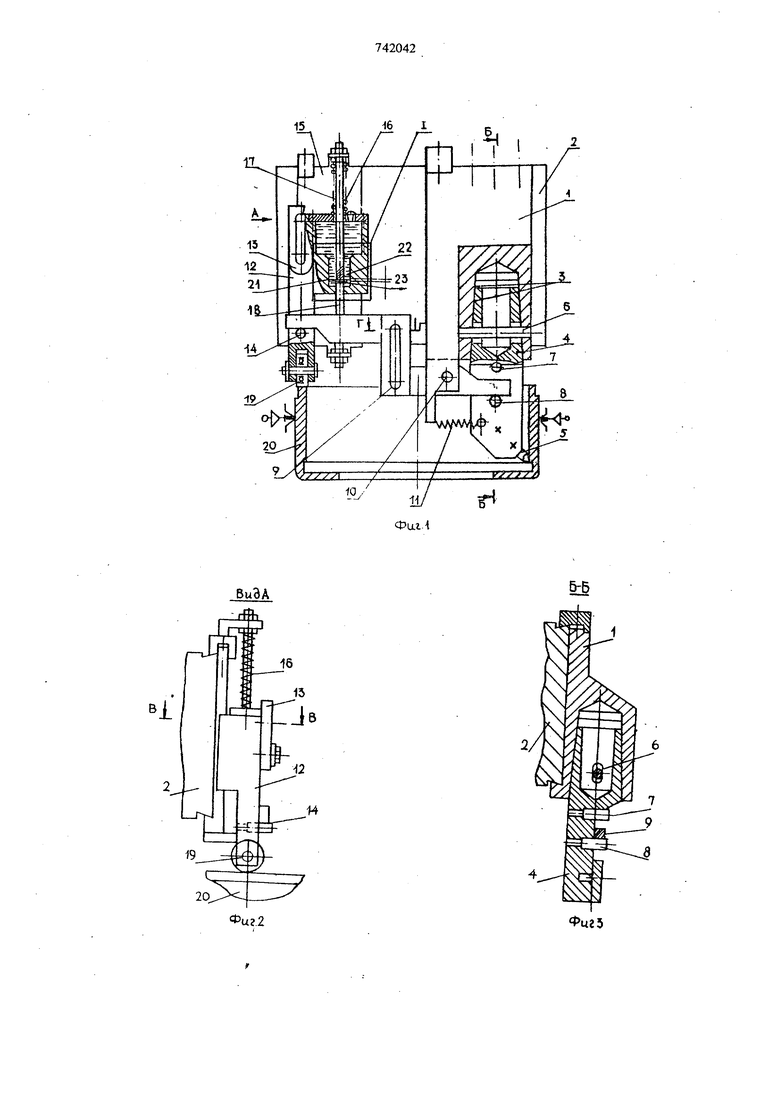

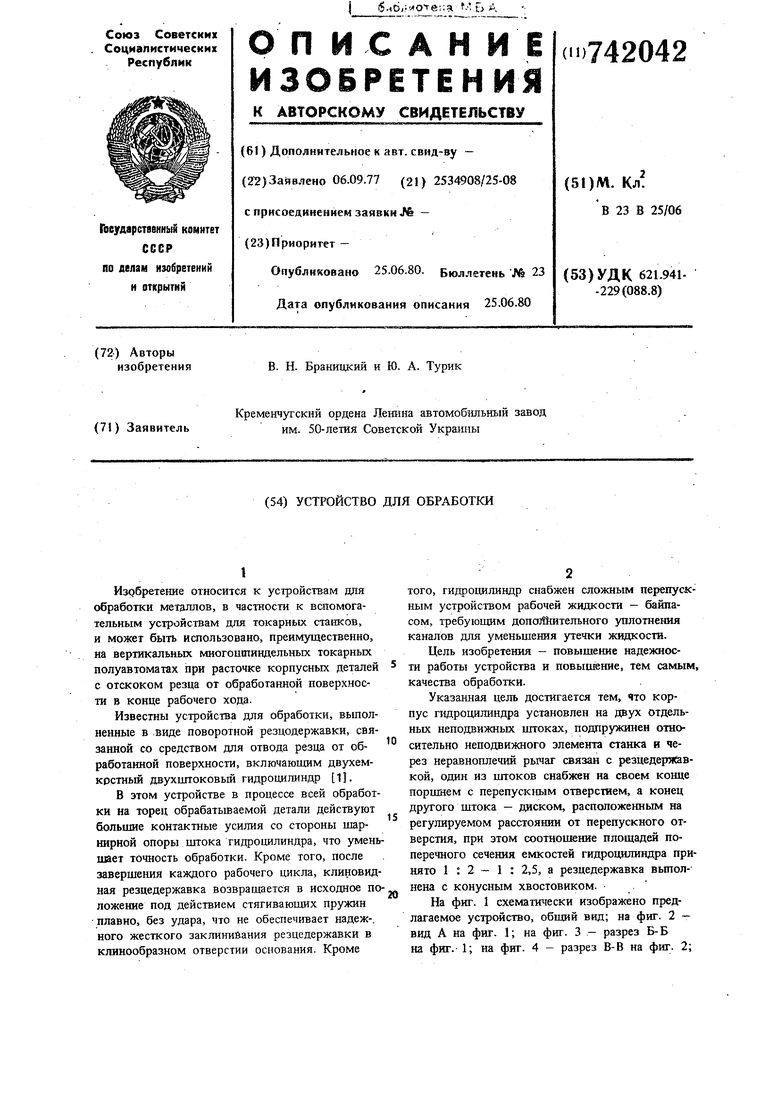

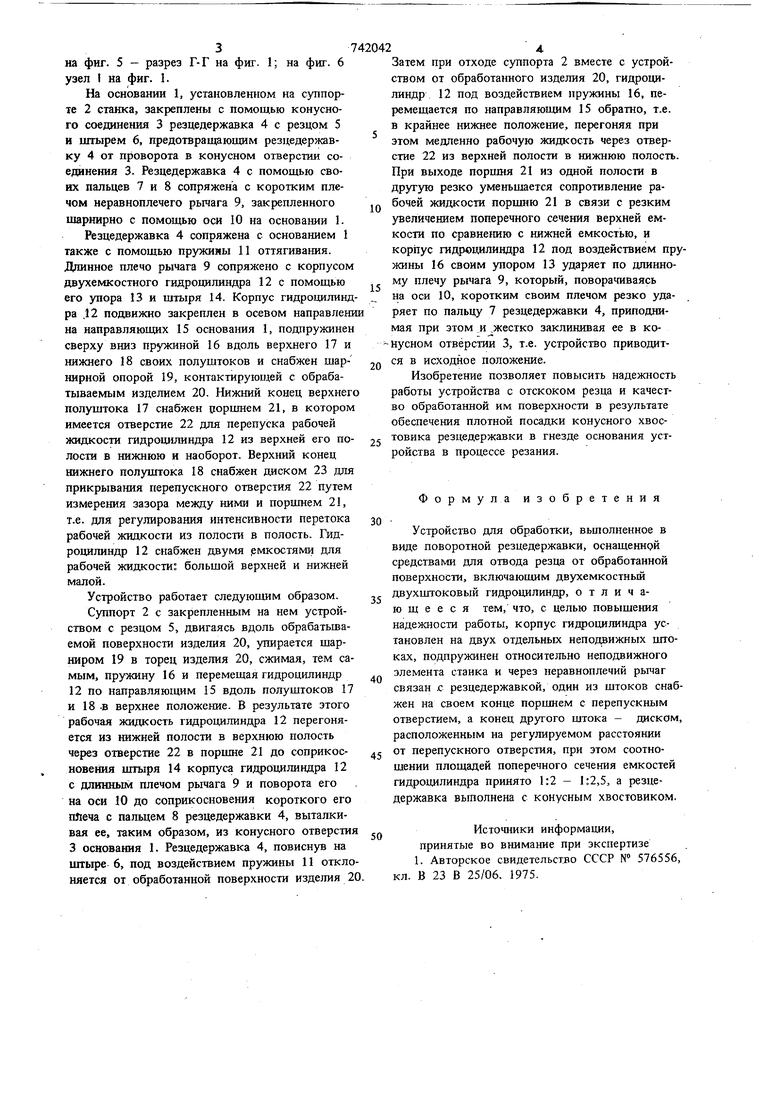

Изобретение относится к устройствам для обработки металлов, в частности к вспомогательным устройствам для токарных станков, и может быть использовано, преимущественно, на вертикальных многоитиндельных токарных полуавтоматах при расточке корпусных деталей с отскоком резца от обработанной поверхности в конце рабочего хода. Известны устройства для обработки, выполненные в виде поворотной резцодержавки, связанной со средством для отвода резца от обработанной поверхности, включающим двухемкрстный двухштоковый гидроцияиндр 1. в этом устройстве в процессе всей обработ ки на торец обрабатываемой детали действуют большие контактные усилия со стороны щарнирной опоры штока гидроцилиндра, что умень шает точность обработки. Кроме того, после завершения каждого рабочего цикла, клиновид ная резцедержавка возвращается в исходное по ложение под действием стягивающих пружин плавно, без удара, что не обеспечивает надеж-. ного жесткого заклинивания резцедержавки в клинообразном отверстии основания. Кроме ТОГО, гидроцилиндр снабжен сложным перепускным устройством рабочей жидкости - байпасом, требующим допоййительного уплотнения каналов для уменьшения утечки жидкости. Цель изобретения - повышение надежности работы устройства и повышение, тем самым, качества обработки. Указанная цель достигается тем. Что корпус гвдродилиндра установлен на двух отдельных неподвижных штоках, подпружинен относительно неподвижного элемента станка в через неравноплечий рычаг связан с резцедер51йвкой, один из штоков снабжен на своем Komie поршнем с перепускным отверстием, а конец другого штока - диском, pacпoпoжeнньпvl на регулируемом расстоянии от перепускного отверстия, при зтом соотношение площадей поперечного сечения емкостей гидроцилиндра принято 1:2-1: 2,5, а резцедержавка вьшолнена с конусным хвостовиком. На фиг. 1 схематтиески изображено предлагаемое устрсжство, общий вид; на фиг. 2 вид А на фиг. 1; на фиг. 3 - разрез Б-Б на фиг. 1; на фиг. 4 - разрез В-В на фиг. 2;

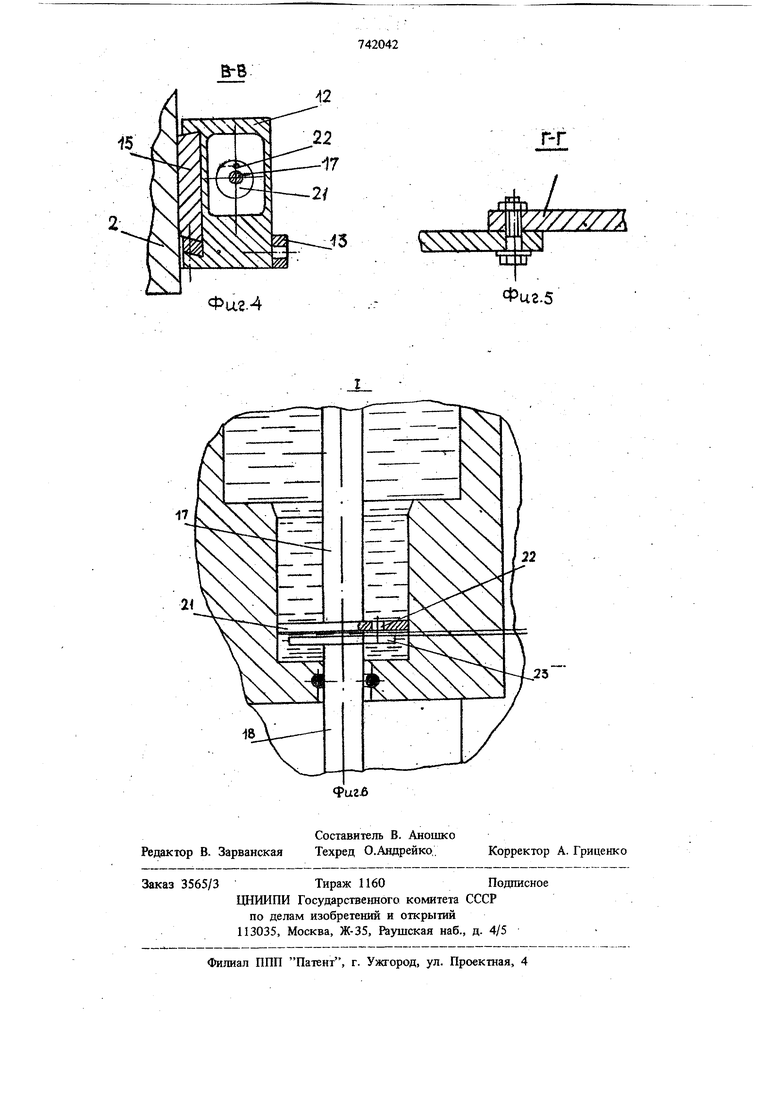

на фиг. 5 - разрез Г-Г на фиг. 1; на фиг. 6 узел I на фиг. 1.

На основании 1, установленном на суппорте 2 станка, закреплены с помощью конусного соединения 3 резцедержавка 4 с резцом 5 и штырем 6, нредотвращаюшим резцедержавку 4 от проворота в конусном отверстин соединения 3. Резцедержавка 4 с помощью своих пальцев 7 и 8 сопряжена с коротким плечом неравноплечего рьиага 9, закрепленного шарнирно с помощью оси 10 на основании 1.

Резцедержавка 4 сопряжена с основанием 1 также с помощью пружины 11 оттягивания. Длинное плечо рычага 9 сопряжено с корпусом двухемкостного гидроцилиндра 12 с помощью его упора 13 и штыря 14. Корпус гидроцилиндра ,12 подвижно закреплен в осевом направлени на направляющих 15 основания 1, подпружинен сверху вниз пружиной 16 вдоль верхнего 17 и нижнего 18 своих полуштоков и снабжен шарнирной опорой 19, контактирующей с обрабатываемым изделием 20. Нижний конец верхнего полуштока 17 снабжен рорншем 21, в котором имеется отверстие 22 для перепуска рабочей жидкости гидроцилиндра 12 из верхней его полости в нижнюю и наоборот. Верхний конец нижнего нолуштока 18 снабжен диском 23 для прикрывания перепускного отверстия 22 путем измерения зазора между ними и поршнем 21, т.е. для регулирования интенсивности перетока рабочей жидкости из полости в полость. Гидроцилиндр 12 снабжен двумя (емкостями для рабочей жидкости: большой верхней и нижней малой.

Устройство работает следующим образом.

Суппорт 2 с закрепленным на нем устройством с резцом 5, двигаясь вдоль обрабатьшаемой поверхности изделия 20, упирается пирниром 19 в торец изделия 20, сжимая, тем самым, пружину 16 и перемещая гидроцилиндр 12 по направляющим 15 вдоль полуштоков 17 и 18 -в верхнее положеьше. В результате этого рабочая жидкость гидроцилиндра 12 перегоняется из нижней полости в верхнюю полость через отверстие 22 в порише 21 до соприкосновения щтыря 14 корпуса гидроцилиндра 12 с длинным плечом рычага 9 и поворота его на оси 10 до соприкосновения короткого его пЛеча с пальцем 8 резцедержавки 4, выталкивая ее, таким образом, из конусного отверстия 3 основания 1. Резцедержавка 4, повиснув на штыре 6, под воздействием пружины 11 отклоняется от обработанной поверхности изделия 20

Затем при отходе суппорта 2 вместе с устройством от обработанного изделия 20, гидроцилиндр 12 под воздействием пружины 16, перемещается по направляющим 15 обратно, т.е. в крайнее нижнее положение, перегоняя при этом медленно рабочую жидкость через отверстие 22 из верхней полости в нижнюю полость При выходе поршня 21 из одной полости в другую резко уменьшается сопротивление рабочей жидкое™ поршню 21 в связи с резким увеличением поперечного сечения верхней емкости по сравнению с нижней емкостью, и корпус гидрвцилиндра 12 под воздействием пржины 16 своим упором 13 ударяет по длинному плечу рычага 9, который, поворачиваясь на оси 10, коротким своим плечом резко ударяет по пальцу 7 резцедержавки 4, приподнимая при этом и .жестко заклинивая ее в ко- НУ сном отверстии 3, т.е. устройство приводится в исходное положение.

Изобретение позволяет повысить надежность работы устройства с отскоком резца и качество обработанной им поверхности в результате обеспечения плотной посадки конусного хвостовика резцедержавки в гнезде основания устройства в процессе резания.

Форму л а изобретения

Устройство для обработки, вьшолненное в виде поворотной резцедержавки, оснащенной средствами для отвода резца от обработанной поверхности, включающим двухемкостный двухштоковый гидроцилиндр, отличающееся тем, что, с целью повыщения надежности работы, корпус гидроцилиндра установлен на двух отдельных неподвижных штоках, подпружинен относитешно неподвижного элемента станка и через неравноплечий рычаг связан с резцедержавкой, один из штоков снабжен на своем конце поршнем с перепускным отверстием, а конец другого штока - диском, расположенным на регулируемом расстоянии от перепускного отверстия, при этом соотношении площадей поперечного сечения емкостей гидроцилиндра принято 1:2 - 1:2,5, а резцедержавка выполнена с конусным хвостовиком.

Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР N 576556, кл. В 23 В 25/06. 1975.

16 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для обработки | 1975 |

|

SU567556A1 |

| Резцедержавка гидрокопировального станка | 1983 |

|

SU1151424A1 |

| Станок для обработки поршней | 1976 |

|

SU656744A1 |

| ТРУБОРЕЗ-ТРУБОЛОВКА | 2013 |

|

RU2533563C1 |

| ШПИНДЕЛЬНАЯ ГОЛОВКА ДЛЯ КОНУСНО ЭЛЛИПСНОЙОБТОЧКИ | 1965 |

|

SU174490A1 |

| Устройство нагружения металлоконструкции крана | 1989 |

|

SU1784570A1 |

| Транспортное средство | 1988 |

|

SU1614947A1 |

| УСТРОЙСТВО ДЛЯ АВТОМАТИЧЕСКОЙ ПОДНАЛАДКИ И ОТСКОКА РЕЗЦОВ | 1972 |

|

SU424667A1 |

| Струг | 1978 |

|

SU905454A1 |

| Устройство для обработки деталей на металлорежущих станках | 1984 |

|

SU1230747A1 |

ВиЭА

19

20

Фиг.2

Фцгз

т-г

Фиг.5

Авторы

Даты

1980-06-25—Публикация

1977-09-06—Подача