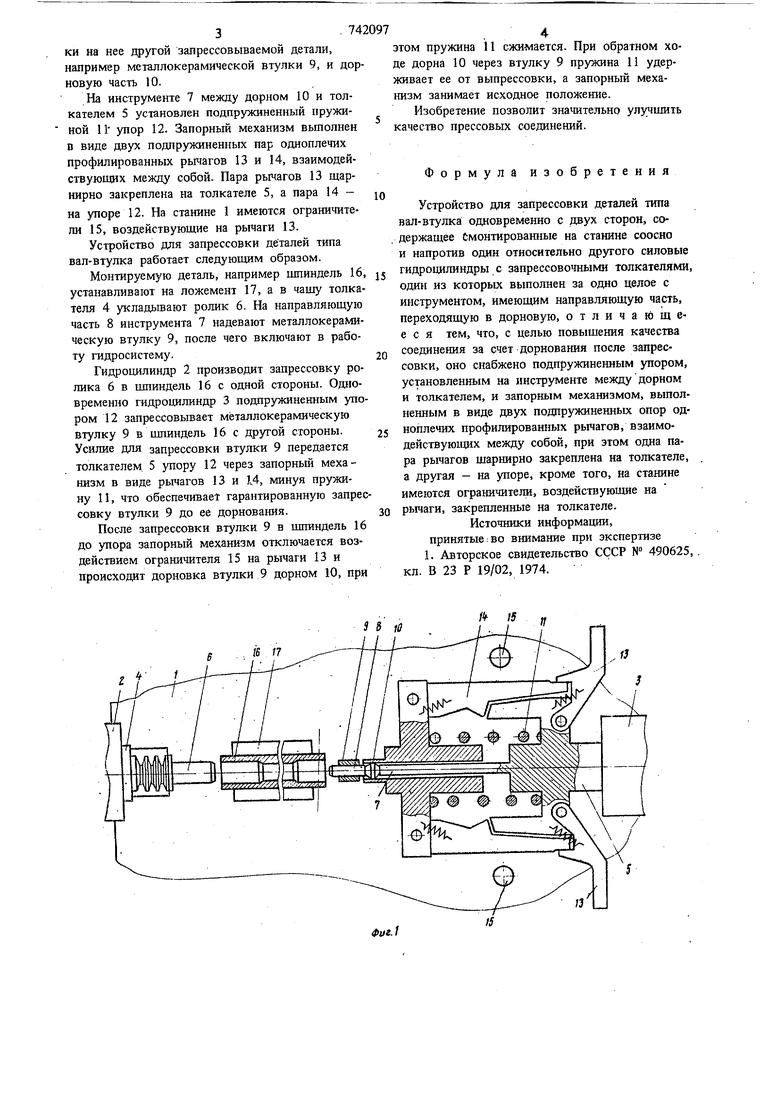

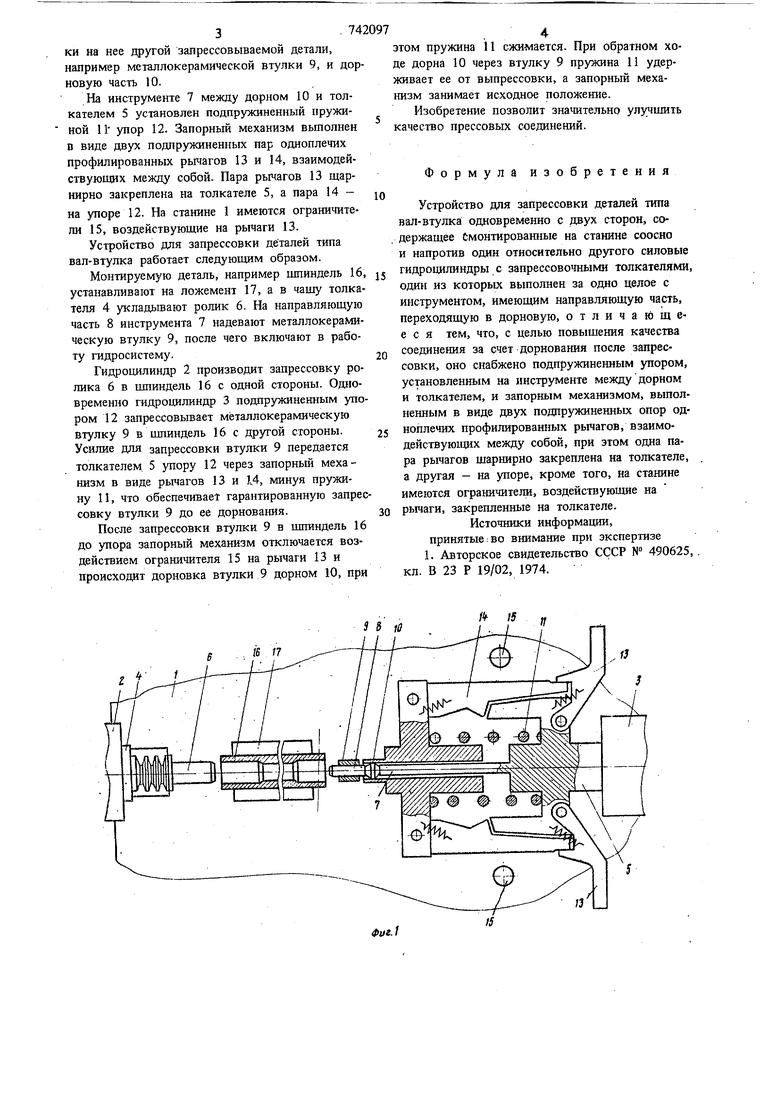

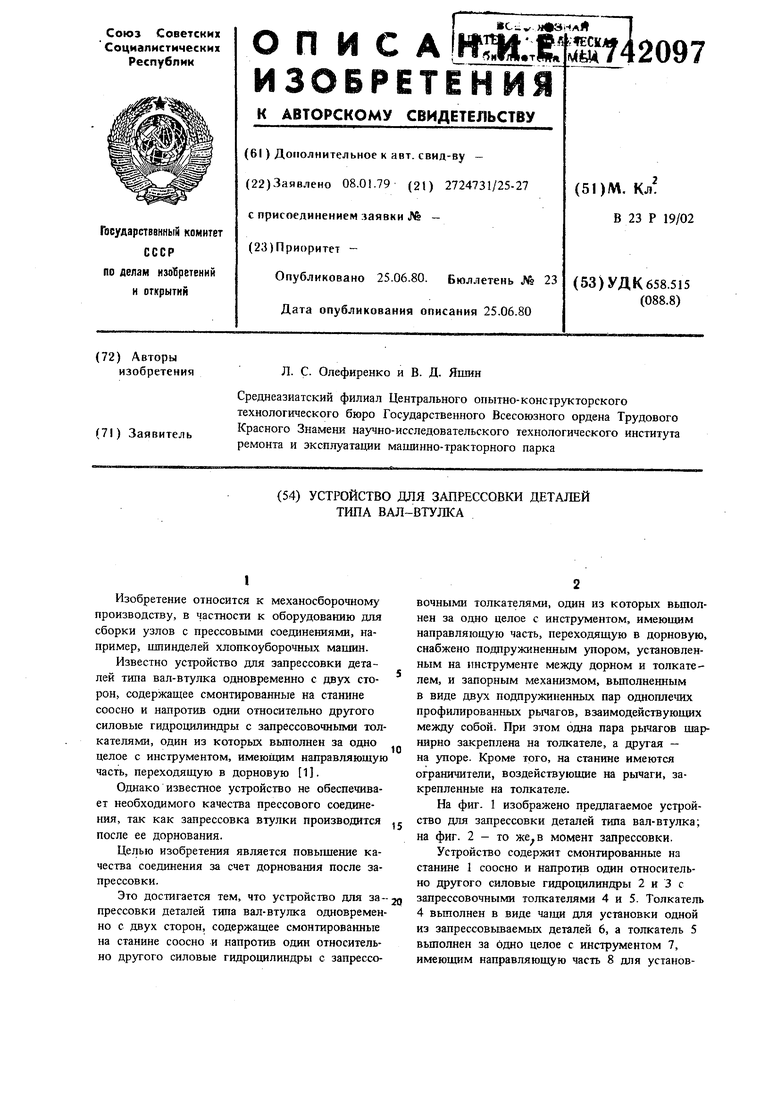

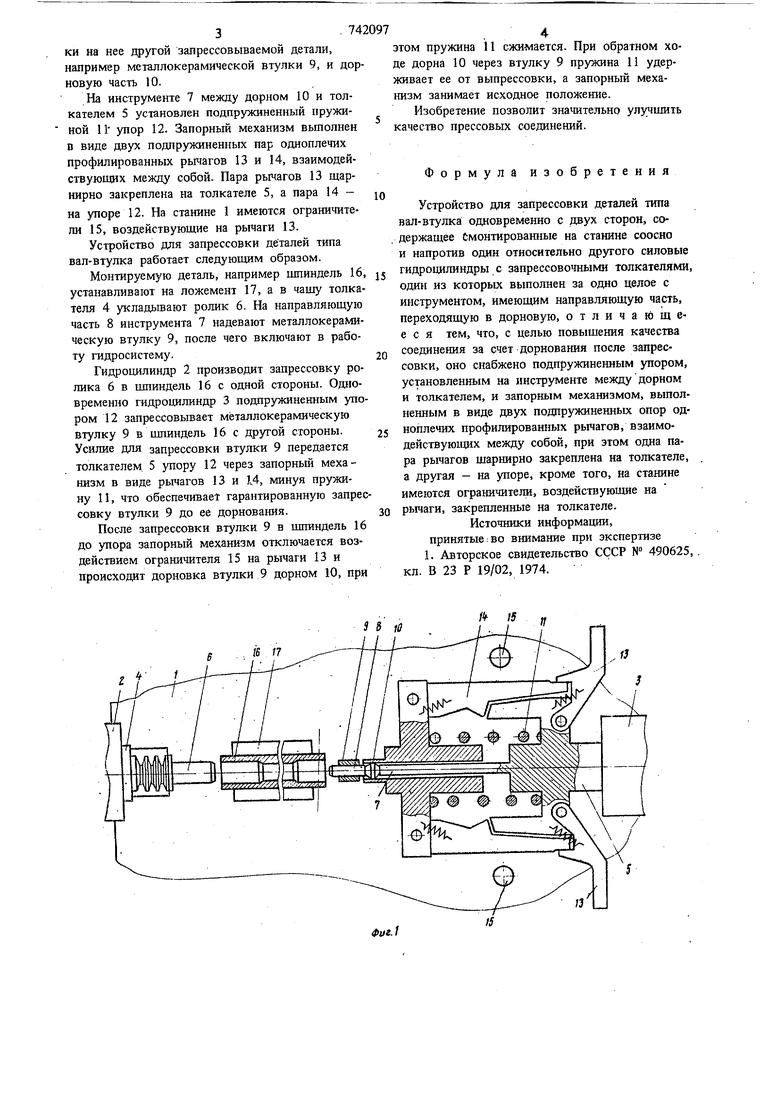

Изобретение относится к механосборочному производству, в частности к оборудованию для сборки узлов с прессовыми соединениями, например, шпинделей хлопкоуборочных маишн. Известно устройство для запрессовки деталей типа вал-втулка одновременно с двух сторон, содержащее смонтированные на станине соосно и напротив одни относительно другого силовые гидродилиндры с запрессовочными толкателями, один из которых вьшолнен за одно целое с инструментом, имеющим направляющую часть, переходящую в дорновую 1 . Однако известное устройство не обеспечивает необходимого качества прессового соединения, так как запрессовка втулки производится после ее дорнования. Целью изобретения является повышение качества соединения за счет дорнования после запрессовки. Это достигается тем, что устройство для запрессовки деталей типа вал-втулка одновремен но с двух сторон, содержащее смонтированные на станине соосно и напротив один относительно другого силовые гидроцилиндры с запрессовочными толкателями, один из которых вьшолнен за одно целое с инструментом, имеюшим направляющую часть, переходящую в дорновую, снабжено подпружиненным упором, установленным на инструменте между дорном и толкателем, и запорным механизмом, вьшолненным в виде двух подпружиненных пар одноплечих профилированных рычагов, взаимодействующих между собой. При этом одна пара рычагов шарнирно закреплена на толкателе, а другая - на упоре. Кроме того, на станине имеются ограничители, воздействующие на рычаги, закрепленные на толкателе. На фиг. I изображено предлагаемое устройство для запрессовки деталей типа вал-втулка; на фиг. 2 - то момент запрессовки. Устройство содержит смонтированные на станине 1 соосно и напротив один относительно другого силовые гидроцилиндры 2 к 3 с запрессовочными толкателями 4 и 5. Толкатель 4 вьшолнен в виде чащи для установки одной из запрессовьшаемых деталей 6, а толкатель 5 вьшолнен за одно целое с инструментом 7, имеющим направляющую часть 8 для установ3. 74 ки на нее другой залрессовываемой детали, например металлокерамической втулки 9, и дор новую часть 10. На инструменте 7 между дорном 10 и толкателем 5 установлен подпружиненный пружиной 11 упор 12. Запорный механизм вьшолнен п виде двух подпружиненных пар одноплечих профилированных рычагов 13 и 14, взаимодействующих между собой. Пара рычагов 13 щариирно закреплена на толкателе 5, а пара 14 на упоре 12. На станине 1 имеются ограничители 15, воздействующие на рычаги 13. Устройство для запрессовки деталей типа вал-втулка работает следующим образом. Монтируемую деталь, например шпиндель 16 устанавливают на ложемент 17, а в чашу толкателя 4 укладывают ролик 6. На направляющую часть 8 инструмента 7 надевают металлокерамическую втулку 9, после чего включают в работу гидросистему. Гидроцилиндр 2 производит запрессовку ролика 6 в шпиндель 16 с одной стороны. Одновременно гидроцилиндр 3 подпружиненным упо ром 12 запрессовывает металлокерамическую втулку 9 в шпиндель 16 с другой стороны. Усилие для запрессовки втулки 9 передается толкателем. 5 упору 12 через запорный механизм в виде рычагов 13 и L4, минуя пружину И, что обеспечивает гарантированную запрес совку втулки 9 до ее дорнования. После запрессовки втулки 9 в шпиндель 16 до упора запорный механизм отключается воздействием ограничителя 15 на рычаги 13 и происход1йт дорновка втулки 9 дорном 10, при 1 3 6 Ю ЭТОМ пружина 11 сжимается. При обратном ходе дорна 10 через втулку 9 пружина 11 удерживает ее от выпрессовки, а запорный меха1ШЗМ занимает исходное положение. Изобретение позволит значительно улучшить качество прессовых соединений. Формула изобретения Устройство для запрессовки деталей типа вал-втулка одновременно с двух сторон, содержащее Смонтированные на станине сооснс и напротив один относительно другого силовые гидрощ1линдры с запрессовочными толкателями, один из которых вьшолнен за одно целое с инструментом, имеющим направляющую часть, переходящую в дорновую, отличайщее с я тем, что, с целью повышения качества соединения за счет дорнования после запрессовки, оно снабжено подпружиненным упором, установленным на инструменте междудорном и толкателем, и запорным механизмом, выполненным в виде двух подпружиненных опор одноплечих профилированных рычагов, взаимодействующих между собой, при этом одна пара рычагов шарнирно закреплена на толкателе, а другая - на упоре, кроме того, на станине имеются ограничители, воздействующие на рычаги, закрепленные на толкателе. Источники информации, принятые:во внимание при экспертизе 1. Авторское свидетельство СССР № 490625, . кл. В 23 Р 19/02, 1974. /5

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для запрессовки деталей | 1974 |

|

SU490625A1 |

| Устройство для запрессовки деталей | 1978 |

|

SU740471A2 |

| ПРЕСС С ПРЕЦЕССИРУЮЩЕЙ ГОЛОВКОЙ | 2004 |

|

RU2256542C1 |

| Устройство для запрессовки втулок в корпусную деталь | 1985 |

|

SU1310159A1 |

| Способ сборки деталей запрессовкой с обработкой отверстия и устройство для его осуществления | 1989 |

|

SU1759593A1 |

| Устройство для сборки запрессовкой | 1984 |

|

SU1181845A1 |

| АВТОМАТИЧЕСКИЙ ПРЕСС ДЛЯ СБОРКИ | 1973 |

|

SU399340A1 |

| Автомат для сборки деталей типа вал-втулка | 1974 |

|

SU506488A1 |

| Устройство для сборки деталей запрессовкой | 1980 |

|

SU921753A1 |

| Устройство для ориентации и запрессовки втулок с полостями на внутренней поверхности | 1987 |

|

SU1511043A1 |

Авторы

Даты

1980-06-25—Публикация

1979-01-08—Подача