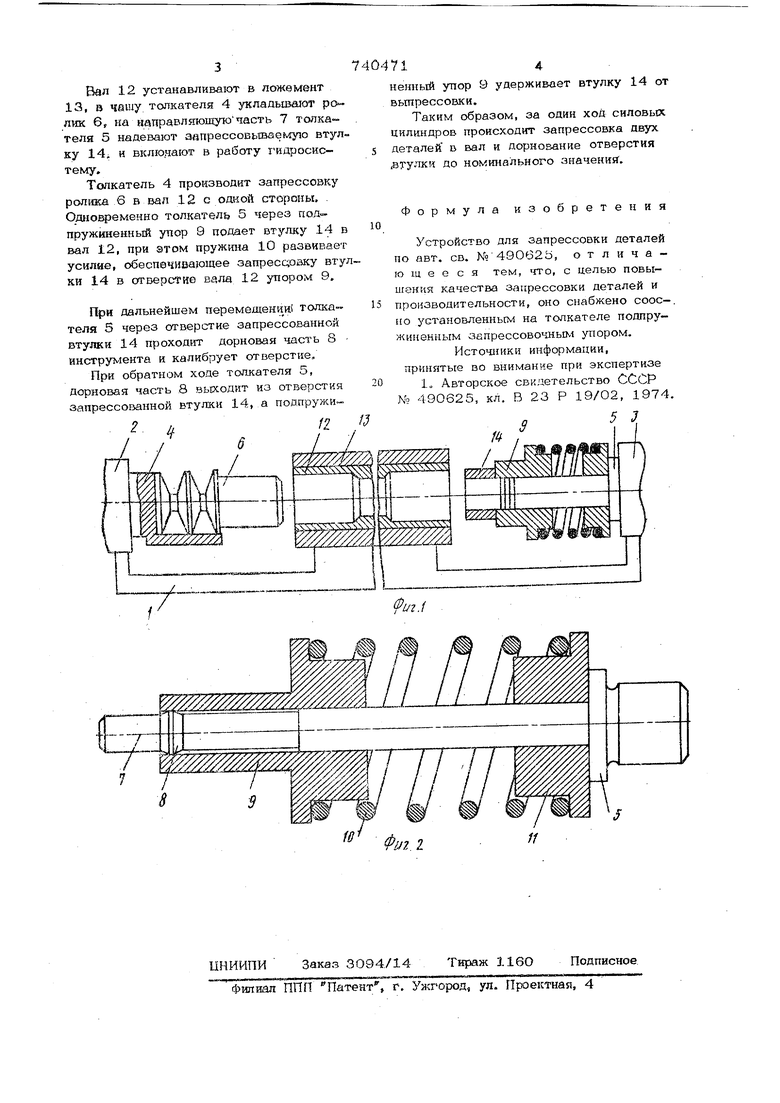

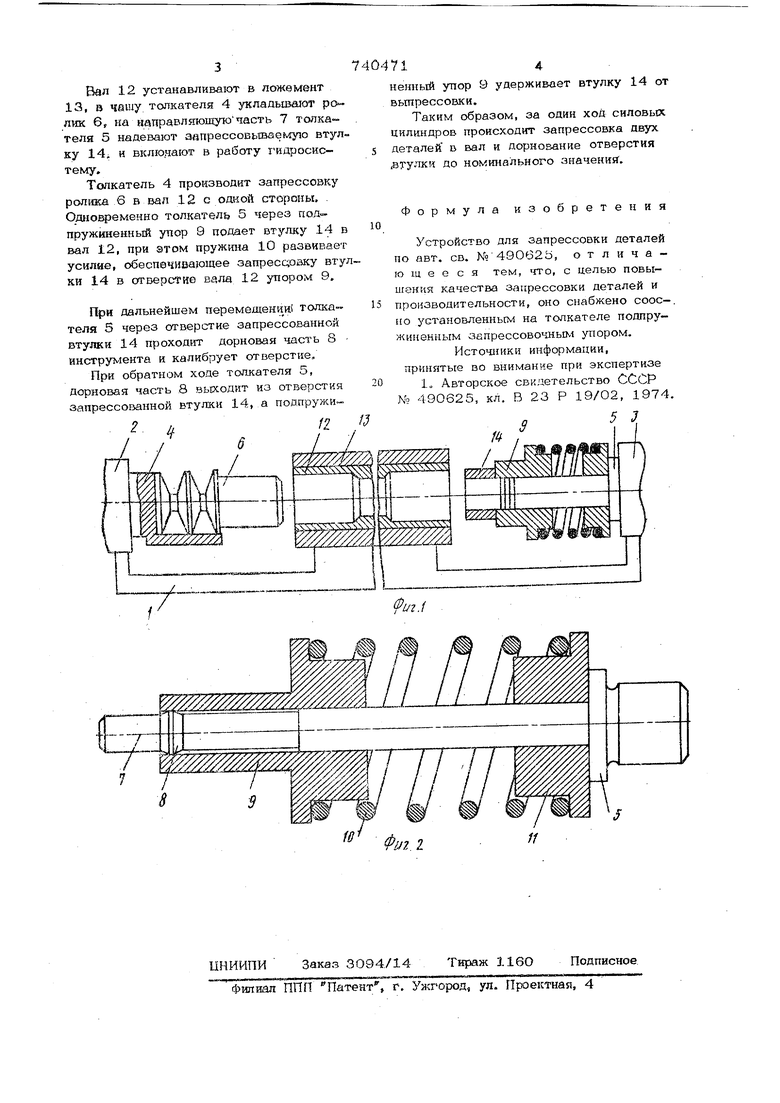

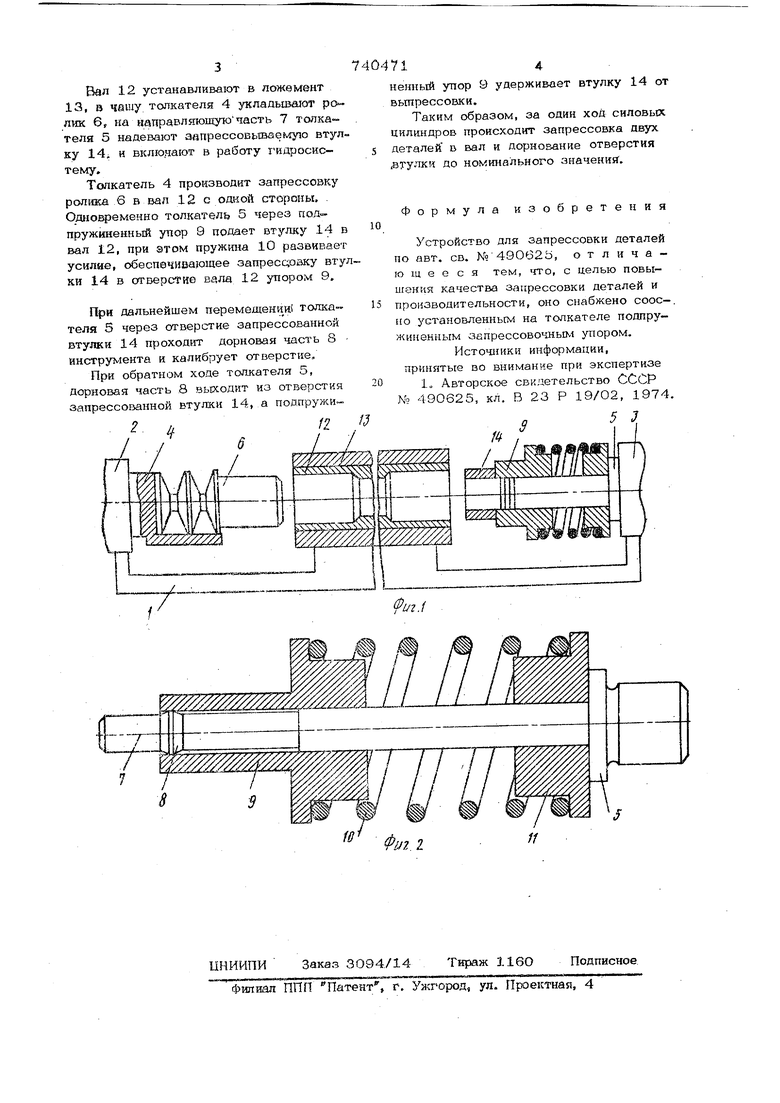

Изобретение относится х сборке лpec совых соедимеккй деталей типа валвтулка. Известно устройство по основному авт. св. № 490625 для аб.прессовки деталей типа втулки на вал одновременно с двух сторси, содержащее смонтированные на основании соосно и напротив один относительно другого силовые цилиндры с запрессовочлыми толкателятин, один кэ которых снабжен инструтлентом для обработки отверстия одной кэ запрессовываемых втулок, при этом инстр мент содержит направляющую часть, перехошоцую в дорновую часть Ц, Однако из-за наличия дерновой части инструмента при обратном ходе толкателя возникает частичная распрессовка втулок. Целью изобретения гтляется позьшзение качества запрессовка деталей а производительности устройства Указанная цель достигается за счет того, что устройство снабжено Соосно установленным на толкателе подпружиненным упором. На фиг. 1 изображено устройство, общий вид; на фяг. 2 - толкатель с инструментом. Устройство содержит смонтированные на оснований 1 соосно и напротив оД(Ш относительно силовые цилиндры 2 и 3 с запрессовочными толкателями 4и 5. Тапкатель 4 выполнен в внде чаша, куда укладывают одну запрессовываемую деталь, например ролик 6, а толкатель 5состоит 13 направляющей 7 и дерновой 8 частей. На толкателе 5, сосч;но с ним, расположен упор Ъ), Подпружиненный пружиной 10, установленной на направляющем фланце 11. Для установки мсягтнруемого вала 12, например шпинделя хлопкоуборочных машин, служит ложемент 13. Устройство работает следующим образом. Вал 12 устанавливают в ложемент 13, а Чйшу толкателя 4 укладьшагот ролик 6, на чшправляющуючасть 7 толкателя 5 надевают авпрессовьшасзмую втул ку 14i и включают в работу гидросистему. Толкатель 4 производит запрессовку ролика 6 в вал 12 с одной стороны, . Однощэеменно толкатель 5 через подпружиненный упор 9 подает втулку 14 в вал 12, при этом пружина 10 развивает усилие, обеспечивающее запресаоаку вту ки 14 в отверстие вала 12 упором 9. При дальнейшем перемещении толкателя 5 через отверстие запрессованной втулки 14 проходит дорновая часть 8 инструмента и калибрует отверстие, При обратном ходе толкателя 5, Дорновая часть .8 выходит из отверстия запрессованной втулки 14, а подпружи . 714 ненный упор 9 удерживает втулку 14 от вьшрессовки. Таким образом, за один ход силовых цилиндров происходит запрессовка двух деталей в вал и дорнованке отверстия дтулки до номинального значений. Формула изобретения Устройство для запрессовки деталей по авт. св. №49062Ь, отличающееся тем, что, с целью повышения качества запрессовки деталей и производительности, оно снабжено соос-. со установленным на толкателе подпружиненным запрессовочным упором. Источники информации, принятые во внимание при экспертизе 1, Авторское свидетельство СССР № 490625, кл. В 23 Р 19/02, 1974. /« 2

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для запрессовки типа вал-втулка | 1979 |

|

SU742097A1 |

| Устройство для запрессовки втулок в корпусную деталь | 1985 |

|

SU1310159A1 |

| Устройство для сборки запрессовкой деталей типа вал-втулка | 1986 |

|

SU1318382A1 |

| Способ сборки редукторов и устройство для его осуществления | 1984 |

|

SU1255353A1 |

| Способ сборки редукторов и устройство для его осуществления | 1990 |

|

SU1754403A1 |

| Автомат для запрессовки деталей типа вал-втулка | 1982 |

|

SU1109305A1 |

| Устройство для запрессовки деталей | 1974 |

|

SU490625A1 |

| Устройство для сборки узла деталей запрессовкой | 1980 |

|

SU946878A1 |

| Устройство для сборки прессовых соединений деталей типа вал-втулка | 1981 |

|

SU998081A1 |

| Устройство для сборки деталей запрессовкой и обработки отверстий | 1979 |

|

SU782982A2 |

Авторы

Даты

1980-06-15—Публикация

1978-02-16—Подача