(54) УСТРОЙСТВО ДЛЯ НЕРТИКАЛЬНОГО ПЕРЕМЕЩЕНИЯ Изобретение относится к пр(этФЛШ1е нести строительных материалов, а им но к передающим, разгрузочным устройствам и может быть использовано автоматических линиях при производстве изделий из керамических, шлаковых масс. Известен укладчик поддонов с кир пичом, поступающих по ленточному транспортеру от кирпичеделательной машины на суши7:ьные многополочные вагонетки, включагадие цепной подъем ник с грузонесущими полками, на кот рых размешены поддоны с изделиями 1 . - Известна также установка для передачи поддонов в автомат укладки изделий на вагонетки содержащее раму со смонтированным на ней двухсторонним цепным подъемником с грузонесушими элементами 2. Однако,известные устройства имеют низкую грузоподъемность и не пригодны для переметения поддонов с большегрузными изделиями, т.к. под воздействием большой сосредоточенной нагрузки цепи отклоняются от прямолинейного движения и может произойти срыв подлоыов с изделиями

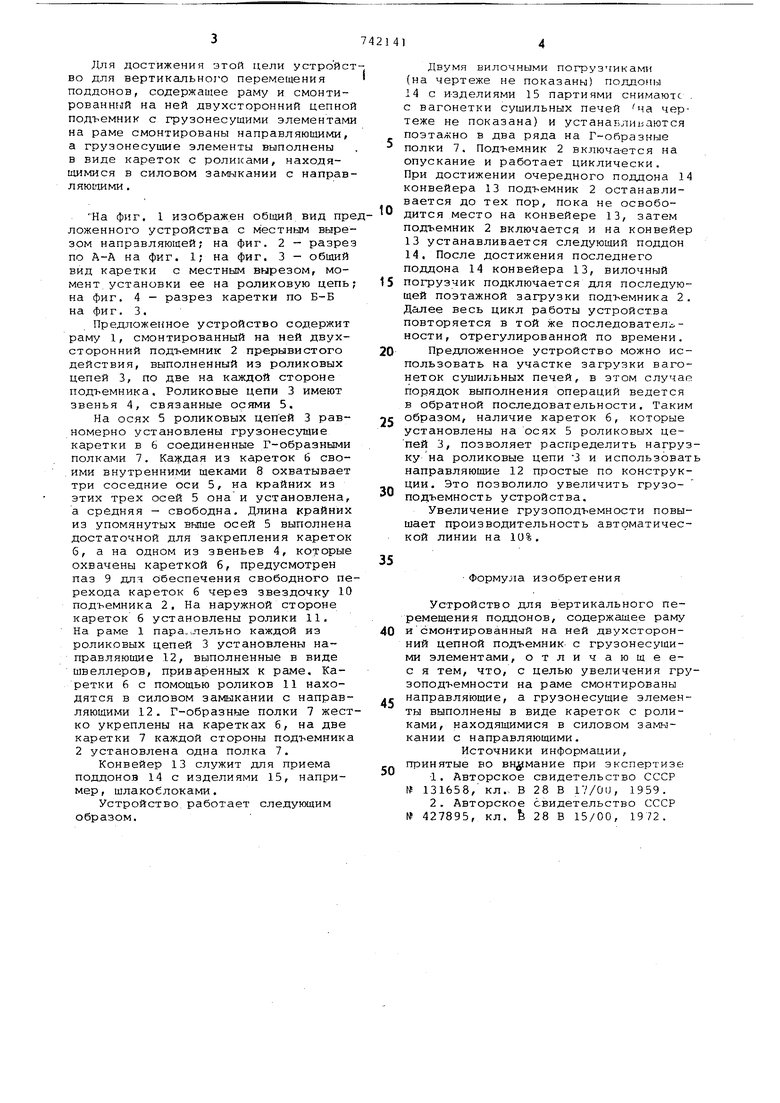

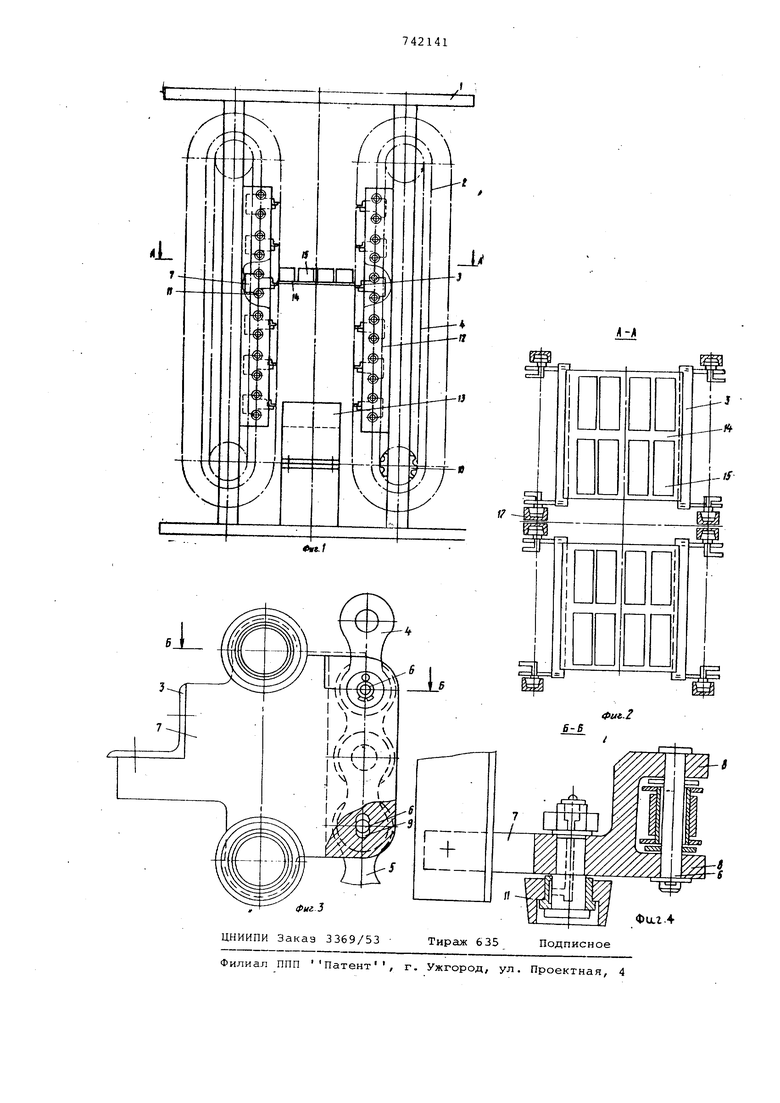

ПОДДОНОВ Из известных устройств наиболее близким по технической сущности является устройство, для вертикального перемещения поддонов с изделиями, содержит раму, двухсторонний подъемник с грузонесущими элементами и роликовыми цепями, имеющими звенья, связанные с осями. В известном устройстве грузонесушие элементы непосредственно соединены со звеньями роликовых цепей, на которые действует сосредоточенная нагрузка, возникающая от веса каждого поддона с изделиями. Вес одного такого поддона с изделиями составляет около 50 кг. Низкая грузоподъемность этого устройства не позволяет повысить производительность труда. ЕС.ПИ увеличить вес одного поддона с изделиями до 600 кг, то. под воздействием большой сосредоточенной нагрузки на звенья роликовые цепи отклоняются от прямолинейного движения и произойдет срыв поддонов с изделиями. Такой срыв недопустим в автоматических линиях. Целью изобретения является увеличение грузоподъемности устройства. Для достижения этой цели устройст во для вертикального перемещения поддонов, содержащее раму и смонтированнЕ 1й на ней двухсторонний цепной подъемник с грузонесущими элементами на раме смонтированы направляющими, а груэонесушие элементы выполнены в виде кареток с роликами, находящимися в силовом замыкании с направ ляющими , На фиг. 1 изображен общий, вид пре ложенного устройства с местным вырезом направляющей; на фиг. 2 - разре по А-А на фиг. 1; на фиг. 3 - общий вид каретки с местным вырезом, момент установки ее на роликовую цепь на фиг. 4 - разрез каретки по Б-Б на фиг, 3. Предложенное устройство содержит раму 1, смонтированный на ней двухсторонний подъемник 2 прерывистого действия, выполненный из роликовых цепей 3, по две на каждой стороне подъемника. Роликовые цепи 3 имеют звенья 4, связанные орями 5, На осях 5 роликовых цепей 3 равномерно установлены грузонесущие каретки в 6 соединенные Г-образными полками 7. Каждая из кареток 6 своими внутренними щеками 8 охватывает три соседние оси 5, на крайних из этих трех осей 5 она и установлена, а средняя - свободна. Длина крайних из упомянутых вьше осей 5 выполнена достаточной для закрепления кареток б, а на одном из звеньев 4, которые охвачены кареткой 6, предусмотрен паз 9 для обеспечения свободного пе рехода кареток б через звездочку 10 подъемника 2, На наружной стороне кареток б установлены ролики 11. На раме 1 пара.лельно каждой из роликовых цепей 3 установлены направляющие 12, выполненные в виде швеллеров, приваренных к раме. Каретки 6 с помощью роликов 11 находятся в силовом замыкании с направляющими 12. Г-образные полки 7 жест ко укреплены на каретках б, на две каретки 7 каждой стороны подъемника 2 установлена одна полка 7. Конвейер 13 служит для приема поддонов 14 с изделиями 15, например , щлакоблоками. Устройство, работает следующим образом. Двумя вилочными погрузчиками (на чертеже не показаны) поддоны 14 с и-зделиями 15 партиями снимают . с вагонетки сушильных печей на чертеже не показана) и устанаБлиьаются поэтажно в два ряда на Г-образные полки 7. Подъемник 2 включается на опускание и работает циклически. При достижении очередного поддона 14 конвейера 13 подъемник 2 останавливается до тех пор, пока не освободится место на конвейере 13, затем подъемник 2 включается и на конвейер 13 устанавливается следующий поддон 14. После достижения последнего поддона 14 конвейера 13, вилочный погрузчик подключается для последующей поэтажной загрузки подъемника 2. Дсшее весь цикл работы устройства повторяется в той же последовательности, отрегулированной по времени. Предложенное устройство можно использовать на участке загрузки вагонеток сушильных печей, в этом случае порядок выполнения операций ведется в обратной последовательности. Таким образом, наличие кареток б, которые установлены на осях 5 роликовых цепей 3, позволяет распределить нагрузку на роликовые цепи 3 и использовать направляющие 12 простые по конструкции. Это позволило увеличить грузоподъемность устройства. Увеличение грузоподъемности повышает производительность автоматической линии на 10%. Формула изобретения Устройство для вертикального перемещения поддонов, содержащее раму и смонтированный на ней двухсторонний цепной подъемник с грузонесущими элементами, отличающеес я тем, что, с целью увеличения грузоподъемности на раме смонтированы направляющие, а грузонесущие элементы выполнены в виде кареток с роликами, находящимися в силовом замыкании с направляющими. Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР № 131658, кл., В 28 В 17/OU, 1959. 2. Авторское свидетельство СССР № 427895, кл. Ь 28 В 15/00, 1972.

| название | год | авторы | номер документа |

|---|---|---|---|

| Перегрузочное устройство для стеллажных складов | 1983 |

|

SU1146240A1 |

| Устройство для накопления и поштучной выдачи поддонов | 1990 |

|

SU1771975A1 |

| Автоматическая линия для разгрузки бетонных элементов на поддонах из сушильных вагонеток | 1982 |

|

SU1115906A1 |

| Устройство для подачи изделий на конвейер | 1979 |

|

SU854833A1 |

| Автоматическая линия для производства керамических изделий | 1986 |

|

SU1369898A1 |

| Установка для резки и укладки кирпича-сырца на консольные сушильные вагонетки | 1981 |

|

SU1022814A1 |

| Разгрузчик изделий с сушильных вагонеток | 1989 |

|

SU1678627A1 |

| МНОГОЯРУСНАЯ МЕХАНИЗИРОВАННАЯ АВТОСТОЯНКА | 1999 |

|

RU2188290C2 |

| ШПАЛОПИТАТЕЛЬ ЛИНИИ ОБРАБОТКИ ШПАЛ | 1992 |

|

RU2070245C1 |

| Механизированный стеллаж | 1982 |

|

SU1031852A1 |

Авторы

Даты

1980-06-25—Публикация

1977-07-11—Подача