4

О

to

4i

| название | год | авторы | номер документа |

|---|---|---|---|

| АВТОМАТИЗИРОВАННАЯ ТРАНСПОРТНО-СКЛАДСКАЯ СИСТЕМА ДЛЯ КОЛЕСНЫХ ШИН | 1990 |

|

RU2013327C1 |

| Перегрузочное устройство стеллажного склада | 1982 |

|

SU1068352A1 |

| Устройство для комплектовки и пере-гРузКи ХРАНиМыХ B СТЕллАжАХ гРузОВ | 1974 |

|

SU821325A1 |

| Механизированный склад-накопитель штучных грузов | 1988 |

|

SU1648852A1 |

| Транспортная складская система | 2016 |

|

RU2643615C2 |

| Перегрузочное устройство для штучных грузов | 1982 |

|

SU1049392A1 |

| Устройство для перегрузки изделий | 1983 |

|

SU1181968A1 |

| ТРАНСПОРТНОЕ УСТРОЙСТВО АВТОМАТИЗИРОВАННОГОСКЛАДА | 1971 |

|

SU299418A1 |

| Захватное устройство для поддонов с зацепами | 1989 |

|

SU1726323A1 |

| Устройство для перегрузки изделий | 1988 |

|

SU1654184A1 |

ПЕРЕГРУЗОЧНОЕ УСТРОЙСТВО ДЛЯ СТЕЛЛАЖНЫХ СКЛАДОВ, содержащее приемный приводной конвейер, приемные столы, опорные элементы которых размещены в вертикальных направляющих, расположенных под грузонесущей поверхностью конвейера, и механизмы вертикального перемещения столов, отличающееся тем, что, с целью упрощения, конструкции и повышения производительности, механизмы вертикального перемещения столов содержат пары вертикально расположенных цепных замкнутых органов и огибаемые ими верхние, и нижние звездочки, первые из которых соединены с соответствующими валами звездочек приемного коивейера, при этом каждая пара замкнутых оргаиов соединена щтангой со смонтированным на ией роликом, а к каждому столу одним концом прикреплена горизонтальная балка, расположенная под грузонесущей поверхностью стола вдоль приемного конвейера с возможностью опирания на ролик этой пары замк3 нутых органов и размещеняя ее свободно го конца за габаритом этой пары по ее щирине.

Изобретение, относится к промышленному транспорту и может использоваться в любой отрасли промышленности для подачи грузов к стеллажным кранам-штабелерам в стеллажных складах.

Известно перегрузочное устройство для стеллажных складов, содержащее приемный конвейер, механизм подачи поддонов, выполненный в виде тележки, подвижно установленной на рельсовых путях 1.

Это устройство обеспечивает загрузку и разгрузку стеллажных кранов-штабелеров поддонами, однако оно не позволяет осуществлять накопление грузов и имеет малую производительность из-за наличия холостого хода тележки.

Известно перегрузочное устройство для стеллажных складов, содержащее приемный приводной конвейер, приемные столы, опорные элементы которых установлены с возможностью взаимодействия с вертикальными направляющими, расположенными под грузонесущей поверхностью конвейера, и механизмы вертикального перемещения столов 2.

Однако известное устройство tpe6yeT наличия дополнительных приводов, подъема столов и наличия дополнительного подъемника, что усложняет, его конструкцию. Кроме Tofo, известное устройство обладает недостаточно высокой производительностью из-за необходимости передачи груза от одного подъемного стола к другому посредством дополнительного подъема.

Цель изобретения - упрощение конструкции и повышение производительности.

Поставленная цель достигается тем, что в перегрузочном устройстве для стеллажных складов, содержащем приемный приводной конвейер, приемные столы, опорные элементы которых размещены в вертикальных направляющих, расположенных под грузонесушей поверхностью конвейера, и механизмы вертикального перемещения стйлов, последние содержат пары вертикально расположенных цепных замкнутых органов и огибаемые последними верхние и нижние звездочки, первые из которых соединены с соответствующими валами звездочек приемного конвейера, при этом каждая пара вертикально расположенных замкнутых органов соединена штангой со смонтированным на ней роликом, а каждому стол одним концом прикреплена размещенная под «го грузонесущей поверхностью горизонтальная балка, расположенная вдоль приемного конвейера с возможностью опирания на ролик соответствующей пары замкнутых- органов и размещения ее свободного конца за габаритом этой пары по ее ширине.

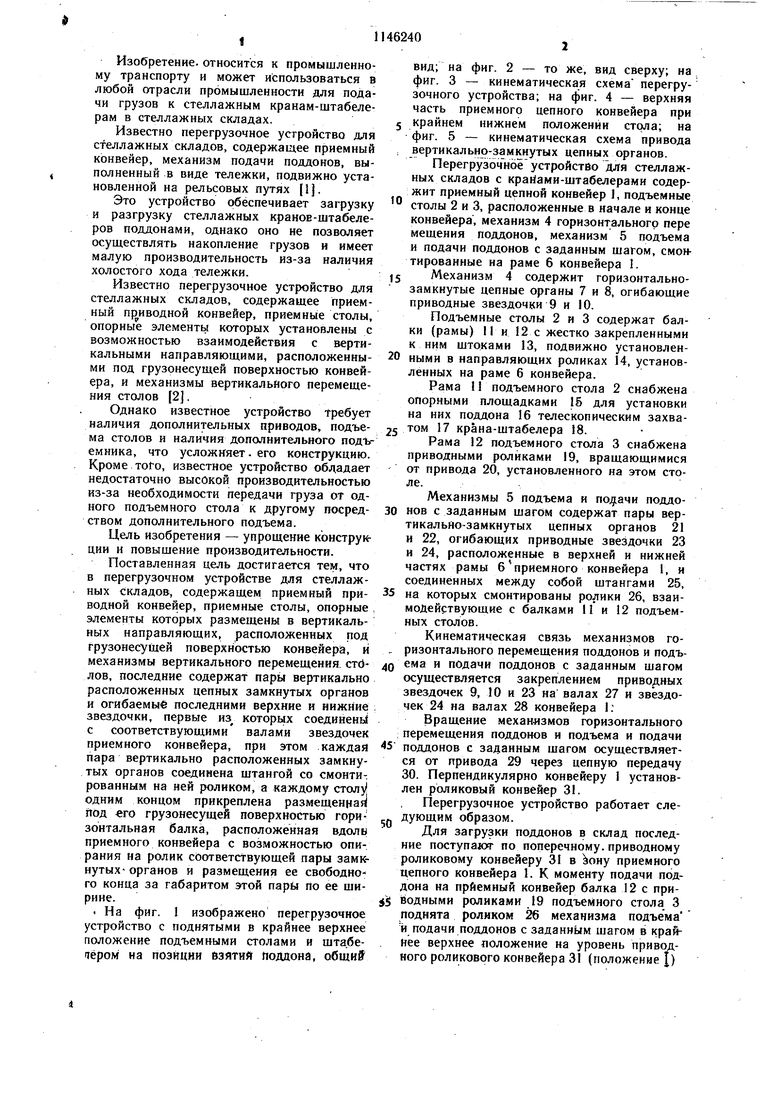

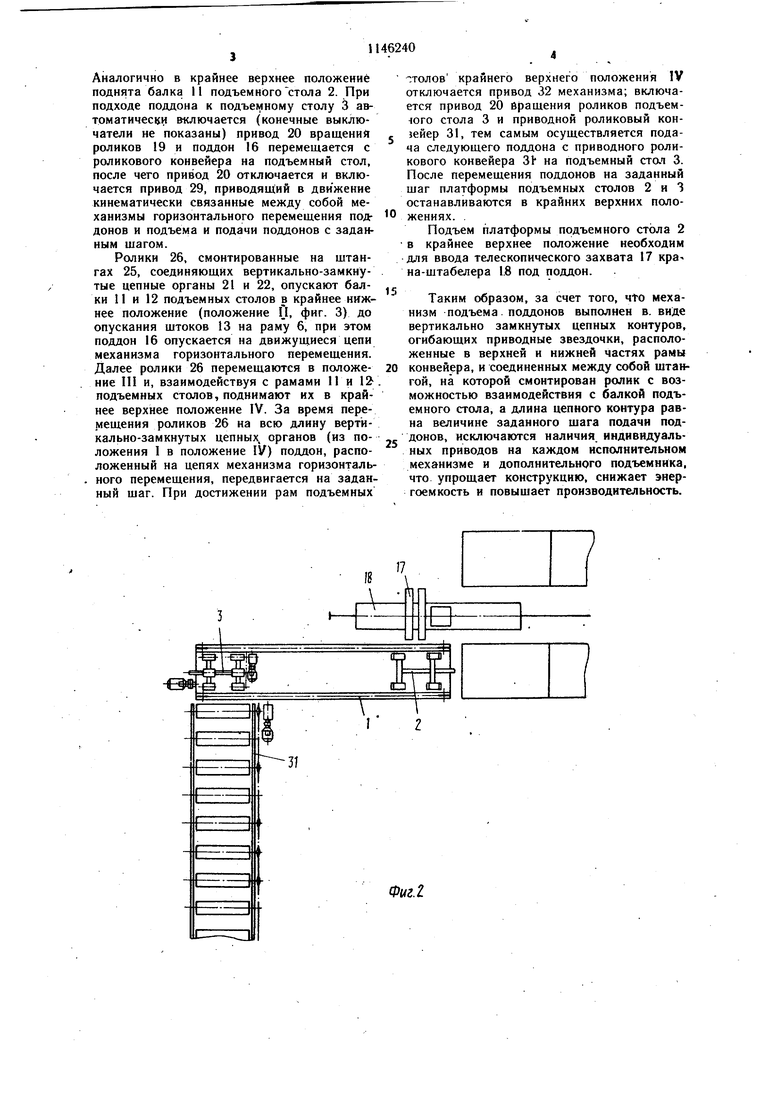

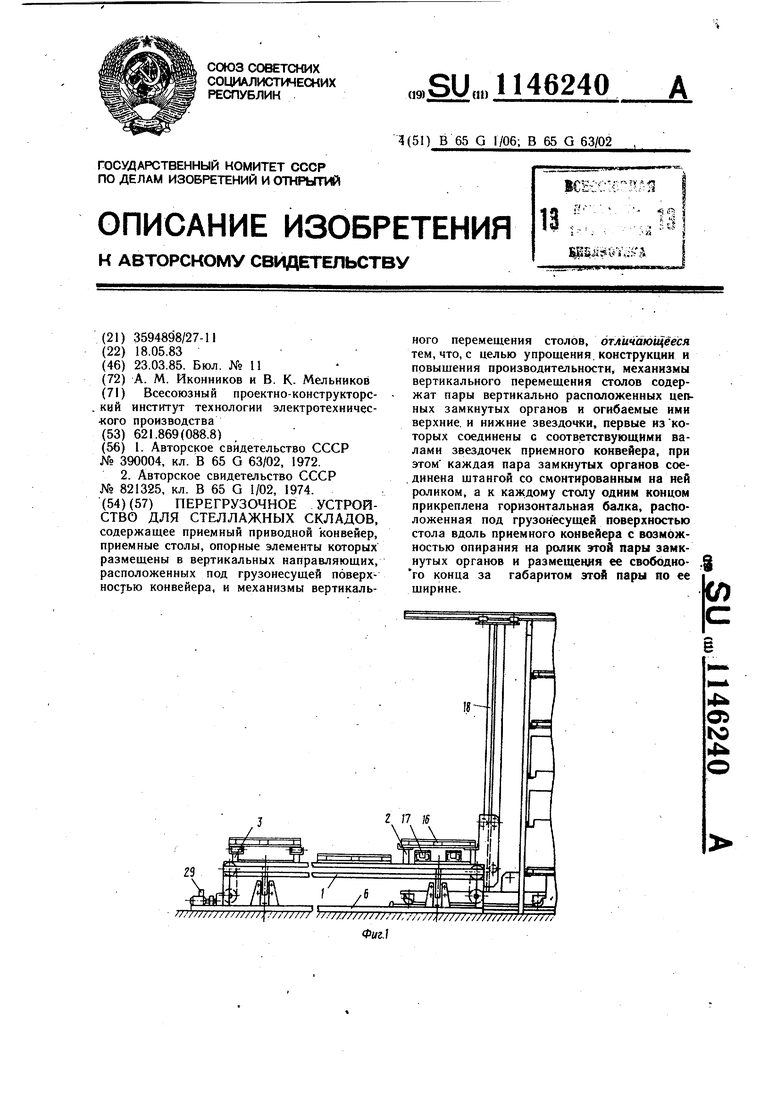

. На фиг. 1 изображено перегрузочное устройство с поднятыми в крайнее верхнее положение подъемными столами и щтабепёром иа позиции бзятий поддона, общи

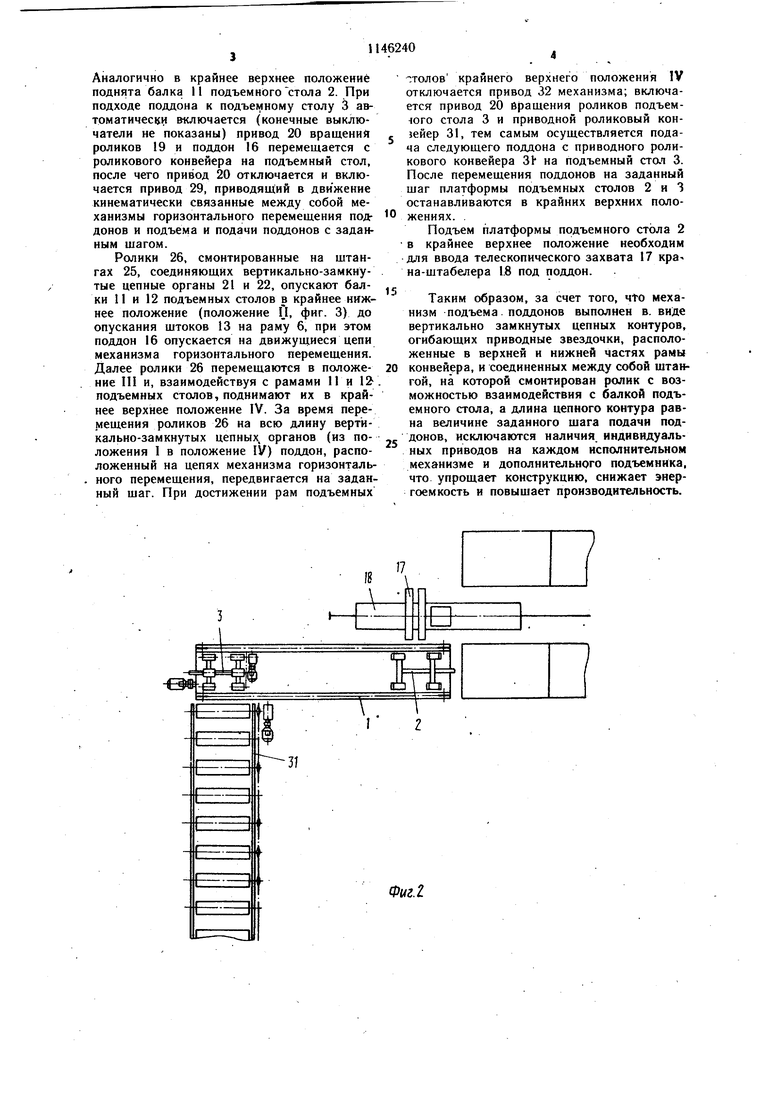

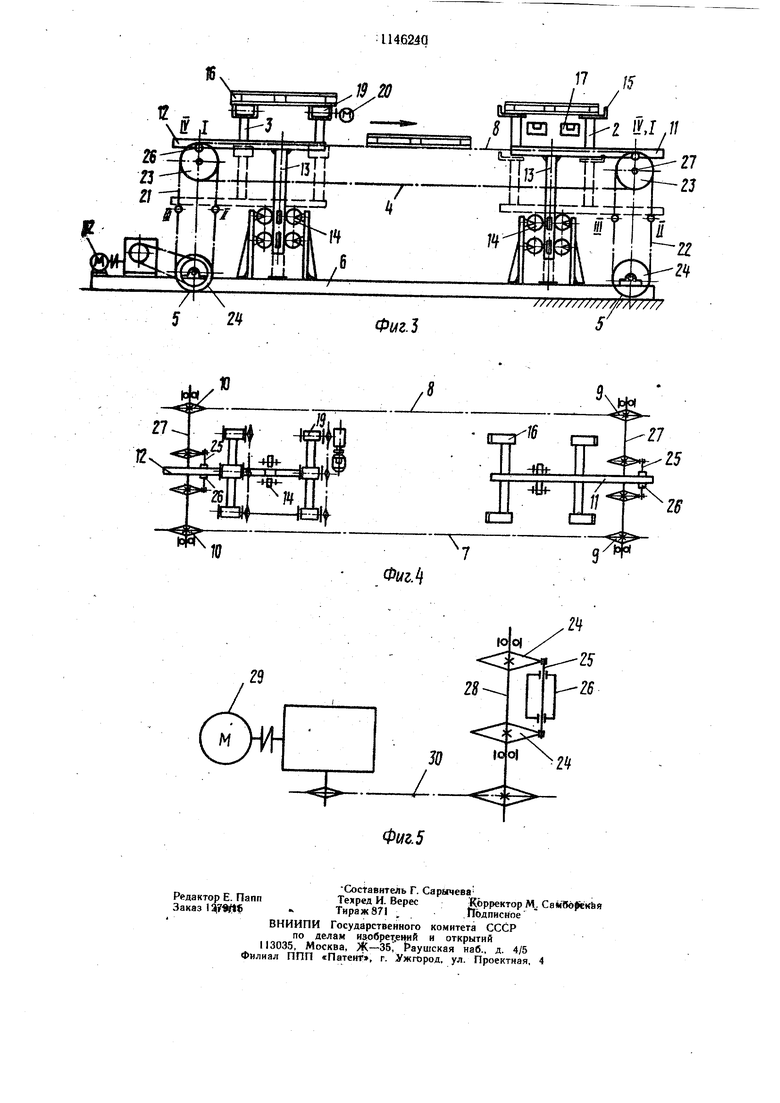

вид; на фиг. 2 - то же, вид сверху; на фиг. 3 - кинематическая схема перегрузочного устройства; на фиг. 4 - верхняя часть приемного цепного конвейера при 5 крайнем нижнем положении стола; иа фиг. 5 - кинематическая схема привода , вертикально-замкнутых цепных органов.

Перегрузочное устройство для стеллажных складов с кра ами-штабелерами содержит приемный цепной конвейер 1, подъемные

столы 2 и 3, расположенные в начале и конце конвейера, механизм 4 горизонтального пере мещения поддонов, механизм 5 подъема и подачи поддонов с заданным шагом, смонтированные на раме б конвейера I.

5 Механизм 4 содержит горизонтальнозамкнутые цепные органы 7 и 8, огибающие приводные звездочки 9 и 10.

Подъемные столы 2 и 3 содержат балки (рамы) 11 и 12 с жестко закрепленными к ним штоками 13, подвижно установлен0 иыми в направляющих роликах 14, установленных на раме 6 конвейера.

Рама 1 подъемного стола 2 снабжена опорными площадками 16 для установки на них поддона 16 телескопическим захватом 17 крана-штабелера 18.

Рама 12 подъемного стола 3 снабжена приводными роликами 19, вращающимися от привода 20, установленного на этом столе.

Механизмы 5 подъема и по;уачи поддонов с заданным шагом содержат пары вертикально-замкнутых цепных органов 21 и 22, огибающих приводные звездочки 23 и 24, расположенные в верхней и нижней частях рамы 6 приемного конвейера 1, и соединенных между собой штангами 25,

5 на которых смонтированы ролики 26, взаимодействующие с балками 11 и 12 подъемных столов.

Кинематическая связь механизмов го. ризонтального перемещения поддонов и подъема и подачи поддонов с заданным шагом осуществляется закреплением приводных звездочек 9, 10 и 23 на валах 27 и звёздочек 24 на валах 28 конвейера 1:

Вращение механизмов горизонтального перемещения поддонов и подъема и подачи

5 поддонов с заданным шагом осуществляется от привода 29 через цепную передачу 30. Перпендикулярно конвейеру 1 установлен роликовый конвейер 31.

Перегрузочное устройство работает следующим образом.

Для загрузки поддонов в склад последние поступают по поперечному, приводному роликовому конвейеру 31 в ону приемного цепного конвейера 1. К моменту подачи поддона на приемный коивейер балка 12с приводными роликами 19 подъемного стола 3 поднята роликом 26 механизма подъема и подачи поддонов с заданным шагом в крайнее верхнее положение на уровень приводного роликового конвейера 31 (положение J)

Аналогично в крайнее верхнее положение поднята балка II подъемного стола 2. При подходе поддона к подъемному столу 3 автоматически включается (конечные выключатели не показаны) привод 20 вращения роликов 19 и поддон 16 перемещается с роликового конвейера на подъемный стол, после чего привод 20 отключается и включается привод 29, приводящий в движение кинематически связанные между собой механизмы горизонтального перемещения поддонов и подъема и подачи поддонов с заданным шагом.

Ролики 26, смонтированные на щтангах 25, соединяющих вертикально-замкнутые цепные органы 21 и 22, опускают балки 11 и 12 подъемных столов в крайнее нижнее положение (положение И, фиг. 3) до опускания щтоков 13 на раму 6, при этом поддон 16 опускается на движущиеся цепи мехаиизма горизонтального перемещения. Далее ролики 26 перемещаются в положение III и, взаимодействуя с рамами II и 12 подъемных столов, поднимают их в крайнее верхнее положение IV. За время перемещения роликов 26 на всю длину вертикально-замкнутых цепных, органов (из положения I в положение 1У) поддон, расположенный на цепях механизма горизонтального перемещения, передвигается на заданный щаг. При достижении рам подъемных

-:толов крайнего верхнего положения IV отключается привод 32 механизма; включается привод 20 вращения роликов подъемюго стола 3 и приводной роликовый кон}ейер 31, тем самым осуществляется подача следующего поддона с приводного роликового конвейера 31 на подъемный стач 3. После перемещения поддонов на заданный щаг платформы подъемных столов 2 и 3 останавливаются в крайних верхних положениях.

Подъем платформы подъемного стола 2 в крайнее верхнее положение необходим для ввода телескопического захвата 17 крана-щтабелера 1.8 под поддон.

Таким образом, за счет того, что механизм подъема. поддонов выполнен в. виде вертикально замкнутых цепных контуров, огибающих приводные звездочки, расположенные в верхней и нижней частях рамы 0 конвейера, и соединенных между собой щтангой, на которой смонтирован ролик с возможностью взаимодействия с балкой подъемного стола, а длина цепного контура равна величине заданного шага подачи поддонов, исключаются наличия, индивидуальных приводов на каждом исполнительном механизме и дополнительного подъемника, что упрощает конструкцию, снижает энергоемкость и повышает производительность.

Фиг. г

| I | |||

| УСТРОЙСТВО для ПЕРЕГРУЗКИ поддонов с ГРУЗАМИ С РОЛЬГАНГА НА ГРУЗОПОДЪЕМНИК КРАНА-ШТАБЕЛЕРА | 0 |

|

SU390004A1 |

| Разборное приспособление для накатки на рельсы сошедших с них колес подвижного состава | 1920 |

|

SU65A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Устройство для комплектовки и пере-гРузКи ХРАНиМыХ B СТЕллАжАХ гРузОВ | 1974 |

|

SU821325A1 |

| Разборное приспособление для накатки на рельсы сошедших с них колес подвижного состава | 1920 |

|

SU65A1 |

Авторы

Даты

1985-03-23—Публикация

1983-05-18—Подача