Изобретение относится к грузозахватным устройствам, используемыМ|в частйости, для подачи деталей к мес-v ту их обработки на технологических линиях.

Известно грузозахватное устройство, содержащее корпус с шарнирно остановленными на нем захватными рычагами и механизм их фиксации в раскрытом положении 1. Это устройство, однако, не обеспечивает надежного удержания груза.

Наиболее близким к описываемому изобретению по технической сущности и достигаемому результату является грузозахватное устройство, содержащее корпус и установленный на нем посредством ползушки двуплечий Г-образный рычаг с захватным органом 2.

Однако в таком устройстве недостаточно надежное удержание груза, так как оно не имеет страховочных приспособлений.

Цель изобретения - повьшение надежности работы устройства.

Это достигается тем, что на одном из плеч рычага закреплены опорные ролики и подпружиненная подхватная лапа, соединенная посредством троса и блока с ползушкой, а на другом плече рычага установлен кронштейн с дуговым пазом причем в корпусе шарнирно закреплены и подпружинены зажимная губка с пазом и упором и флажок с выступом и штифтом, размещенным в дуговом пазе кронштейна.

10

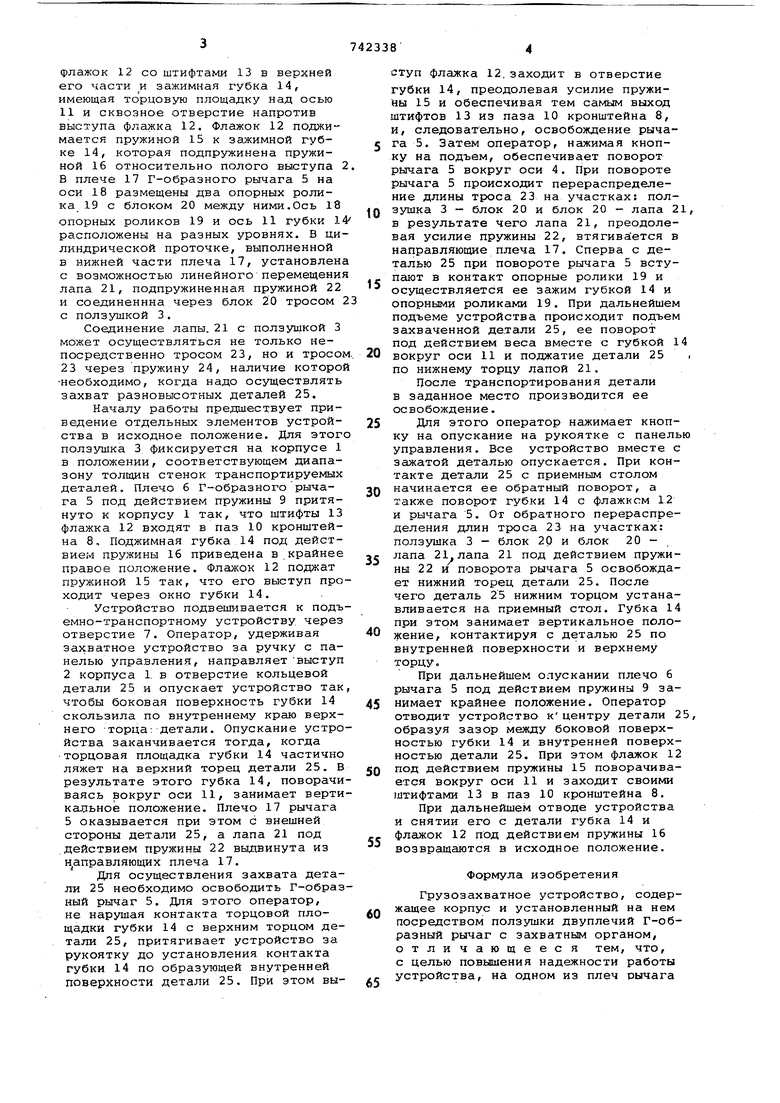

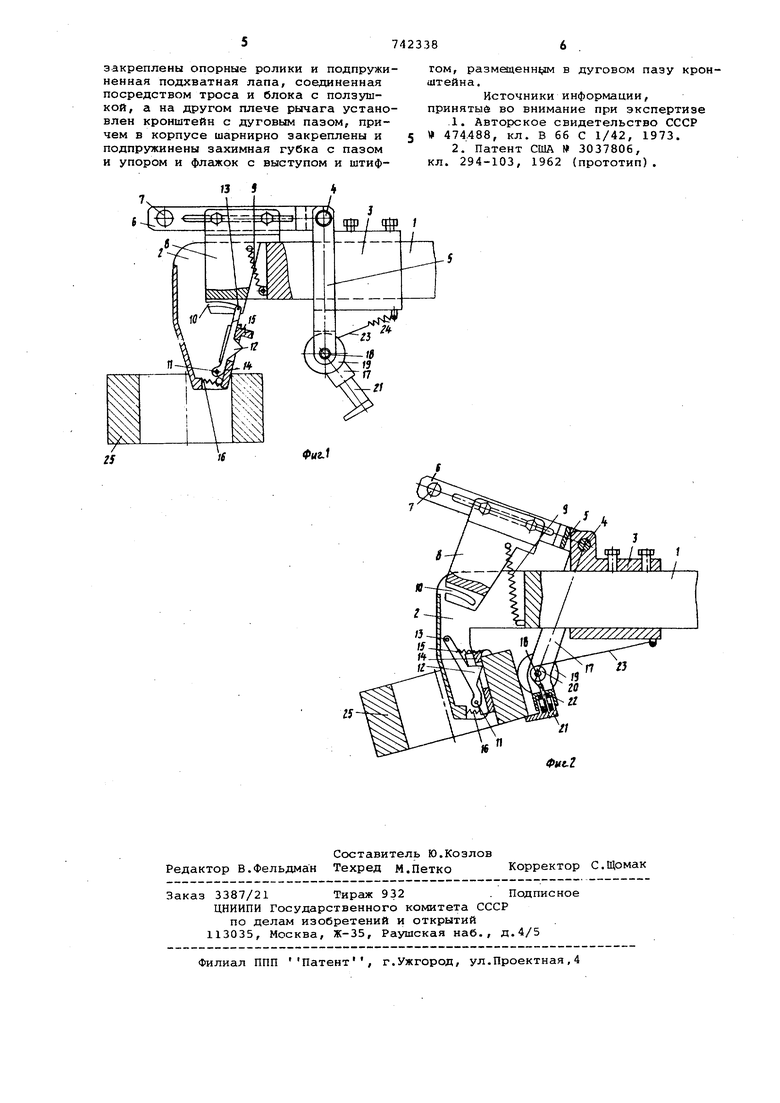

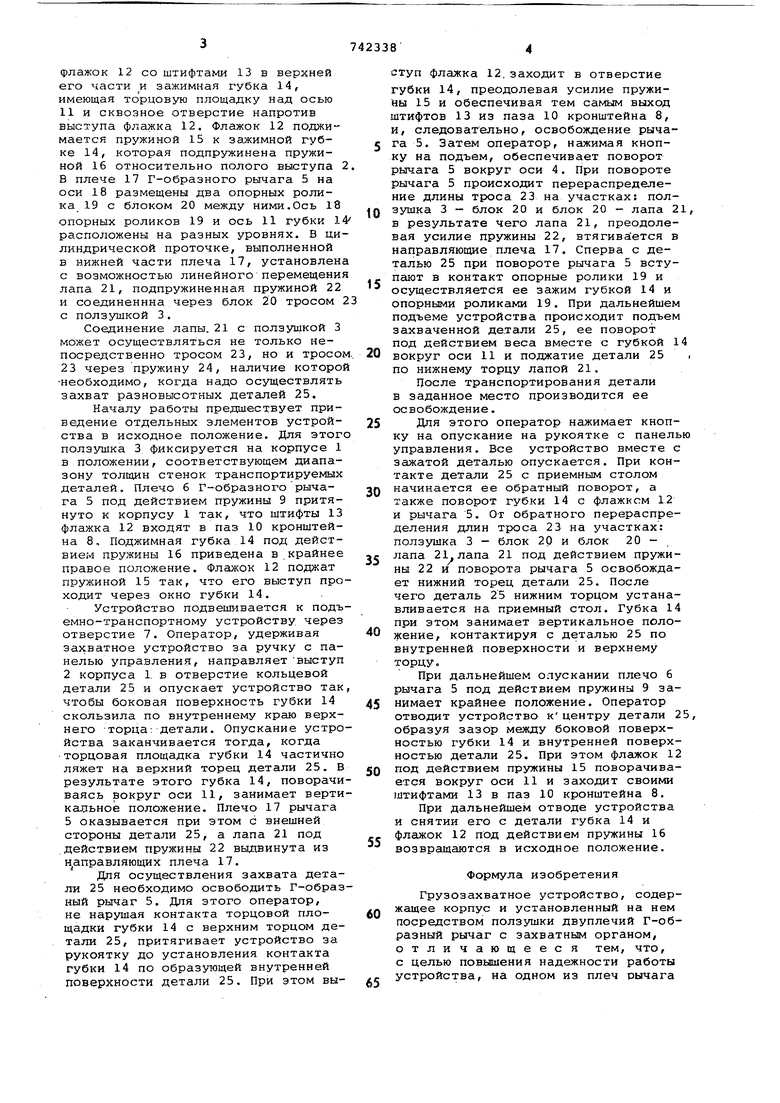

На фиг,1 показано предлагаемое устройство, общий вид; на фиг.2 - устройство сЗахваченным грузом.

Грузозахватное устройство содержит корпус 1, имею1дий с одного

15 конца полый выступ 2, а с другого - рукоятку с панелью управления подъемно-транспортным устройством .(на чертеже не показана). На корпусе 1 размещена фиксируемая ползушка 3,

20 на оси которой установлен Г-образный рычаг 5. На плече 6 рычага 5 имеется отверстие 7 для подсоединенкя к подъемно-транспортному механизму и фиксируемый кронштейн 8,

25 входящий внутрь выступа 2 под воздействием пружины 9. В кронштейне 8 выполнен дуговой паз 10. В нижней части полого выступа 2 на оси 11 усгтановлены с возможностью поворота

30

флажок 12 со штифтами 13 в верхней его части и зажимная губка 14, имеющая торцовую площадку над осью 11 и сквозное отверстие напротив выступа флажка 12. флажок 12 поджимается пружиной 15 к зажимной губке 14, которая подпружинена пружиной 16 относительно полого выступа 2 В плече 17 Г-образного рычага 5 на оси 18 размещены два опорных ролика 19 с блоком 20 между ними.Ось 18 опорных роликов 19 и ось 11 губки 14 расположены на разных уровнях. В цилиндрической проточке, выполненной в нижней части плеча 17, установлена с возможностью линейного перемещения лапа 21, подпружиненная пружиной 22 и соединеннна через блок 20 тросом 2 с ползушкой 3.

Соединение лапы. 21 с ползушкой 3 может осуществляться не только непосредственно тросом 23, но и тросом 23 через пружину 24, наличие которой необходимо, когда надо осуществлять захват разновысотных деталей 25.

Началу работы предшествует приведение отдельных элементов устройства в исходное положение. Для этого ползушка 3 фиксируется на корпусе 1 в положении, соответствующем диапазону толщин стенок транспортируемых деталей. Плечо б Г-образного рычага 5 под действием пружины 9 притянуто к корпусу 1 так, что штифты 13 флажка 12 входят в паз 10 кронштейна 8, Поджимная губка 14 под действием пружины 16 приведена в .крайнее правое положение. Флажок 12 поджат пружиной 15 так, что его выступ проходит через окно губки 14.

Устройство подвешивается к подъемно-транспортному устройству, через отверстие 7. Оператор, удерживая захватное устройство за ручку с панелью управления, направляетвыступ 2 корпуса 1. в отверстие кольцевой детали 25 и опускает устройство так, чтобы боковая поверхность губки 14 скользила по внутреннему краю верхнего торца-.детали. Опускание устройства заканчивается тогда, когда торцовая площадка губки 14 частично ляжет на верхний торец детали 25. В результате этого губка 14, поворачиваясь вокруг оси 11, занимает вертикальное положение. Плечо 17 рычага 5 оказывается при этом с внешней стороны детали 25, а лапа 21 под действием пружины 22 выдвинута из н аправляющих плеча 17.

Для осуществления захвата детали 25 необходимо освободить Г-образный рычаг 5. Для этого оператор, не нарушая контакта торцовой площадки губки 14 с верхним торцом детали 25, притягивает устройство за рукоятку до установления контакта губки 14 по образующей внутренней поверхности детали 25. При этом выступ флажка 12,заходит в отверстие губки 14, преодолевая усилие пружины 15 и обеспечивая тем самым выход штифтов 13 из паза 10 кронштейна 8, и, следовательно, освобождение рычага 5. Затем оператор, нажимая кнопку на подъем, обеспечивает поворот рычага 5 вокруг оси 4. При повороте рычага 5 происходит перераспределение длины троса 23 на участках: ползушка 3 - блок 20 и блок 20 - лапа 2 в результате чего лапа 21, преодолевая усилие пружины 22, втягивается в направляющие плеча 17. Сперва с деталью 25 при повороте рычага 5 вступают в контакт опорные ролики 19 и осуществляется ее зажим губкой 14 и опорными роликами 19. При дальнейшем подъеме устройства происходит подъем захваченной детали 25, ее поворот под действием веса вместе с губкой 1 вокруг оси 11 и поджатие детали 25 по нижнему торцу лапой 21.

После транспортирования детали в заданное место производится ее освобождение.

Для этого оператор нажимает кнопку на опускание на рукоятке с панель управления. Все устройство вместе с зажатой деталью опускается. При контакте детали 25 с приемным столом начинается ее обратный поворот, а также поворот губки 14 с флажком 12 и рычага 5. От обратного перераспределения длин троса 23 на участках: ползушка 3 - блок 20 и блок 20 - лапа 21 лапа 21 под действием пружины 22 и поворота рычага 5 освобождает нижний торец детали 25. После чего деталь 25 нижним торцом устанавливается на приемный стол. Губка 14 при этом занимает вертикальное положение, контактируя с деталью 25 по внутренней поверхности и верхнему торцу.

При дальнейшем опускании плечо 6 рычага 5 под действием пружины 9 занимает крайнее положение. Оператор отводит устройство кцентру детали 2 образуя зазор между боковой поверхностью губки 14 и внутренней поверхностью детали 25. При этом флажок 12 под действием пружины 15 поворачивается вокруг оси 11 и заходит своими штифтами 13 в паз 10 кронштейна 8.

При дальнейшем отводе устройства и снятии его с детали губка 14 и флажок 12 под действием пружины 16 возвращаются в исходное положение.

Формула изобретения

Грузозахватное устройство, содержащее корпус и установленный на нем посредством ползушки двуплечий Г-образный рычаг с захватным органом, отличающееся тем, что, с целью повышения надежности работы устройства, на одном из плеч рычага

закреплены опорные ролики и подпружиненная подхватная лапа, соединенная посредством троса и блока с ползушкой, а на другом плече рычага установлен кронштейн с дуговым пазом, причем в корпусе шарнирно закреплены и подпружинены захимная губка с пазом и упором и флажок с выступом и штифтом, размещенн 1м в дуговом пазу кронштейна.

Источники информации, принятый во внимание при экспертизе

1.Авторское свидетельство СССР 474,488, кл. В 66 С 1/42, 1973.

2.Патент США 3037806, кл. 294-103, 1962 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| Транспортно-технологический ротор | 1988 |

|

SU1586795A1 |

| Автоматизированный технологический комплекс для прессования изделий из порошков | 1991 |

|

SU1801048A3 |

| Манипулятор | 1986 |

|

SU1371851A1 |

| УСТРОЙСТВО ДЛЯ ЗАХВАТА ТОПЛИВНЫХ ЭЛЕМЕНТОВ, СООТВЕТСТВУЮЩИЕ ЗАЖИМ И ПОГРУЗОЧНО-РАЗГРУЗОЧНАЯ СИСТЕМА | 2009 |

|

RU2488902C2 |

| Устройство для формования изделий "мюзле | 1977 |

|

SU751485A1 |

| Транспортно-технологический ротор | 1987 |

|

SU1498565A1 |

| РОТОРНАЯ УСТАНОВКА ДЛЯ НАНЕСЕНИЯ ГОРЯЧИХ ПОКРЫТИЙ | 1992 |

|

RU2049147C1 |

| ПОЛУАВТОМАТ ДЛЯ ПРОДАЖИ БИЛЕТОВ ИЗ РУЛОНАD.ATEirUlO- ТЕХ1№ЧЕа*Л8Бик'-цотп:^ | 1965 |

|

SU167691A1 |

| Устройство для правки горячего проката растяжением | 1975 |

|

SU570428A1 |

| Захват-кантователь | 1984 |

|

SU1299939A1 |

Авторы

Даты

1980-06-25—Публикация

1977-09-13—Подача