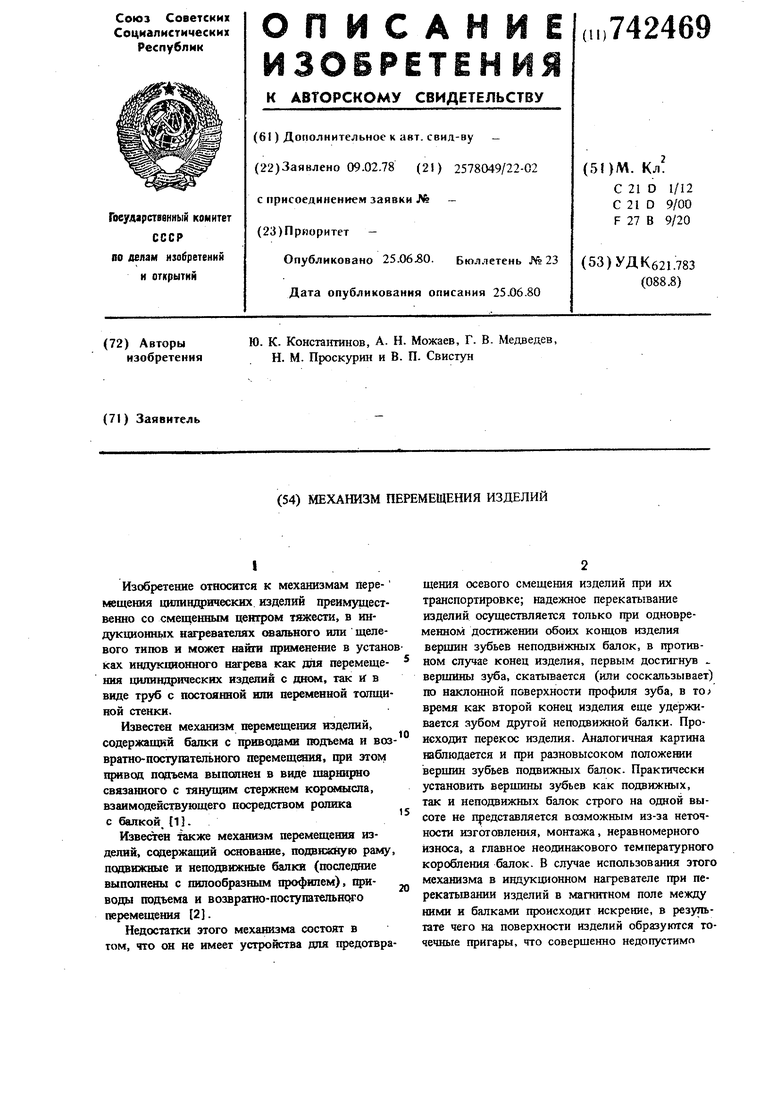

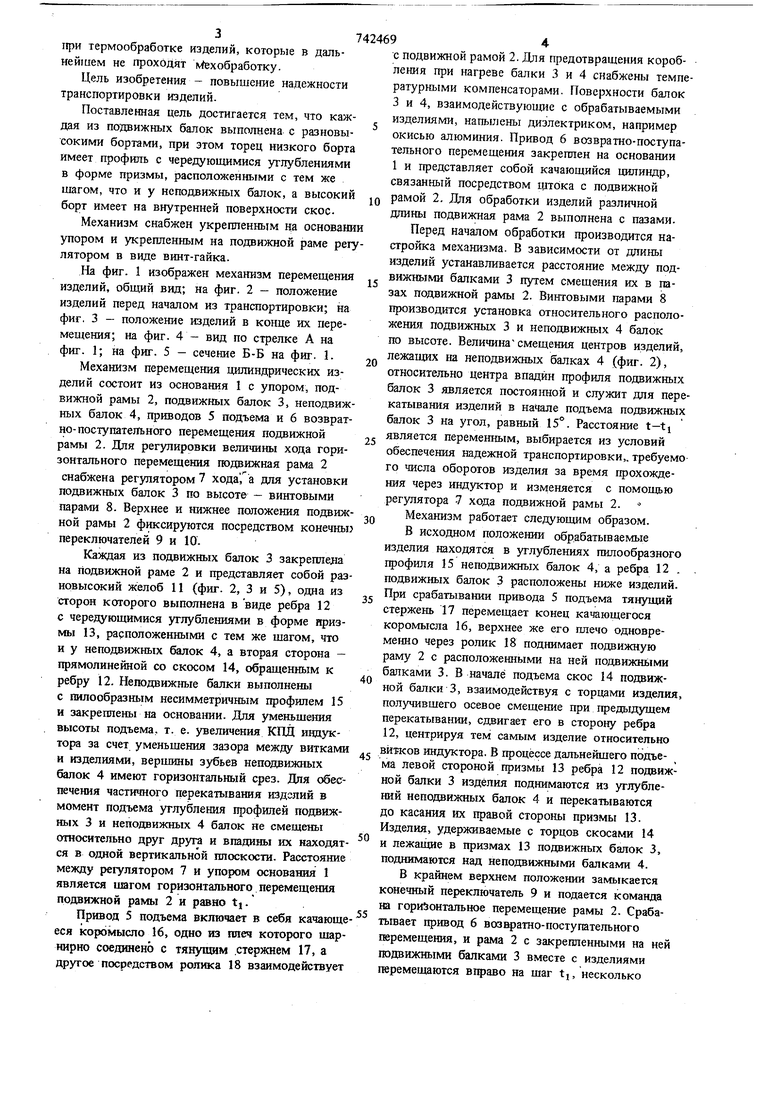

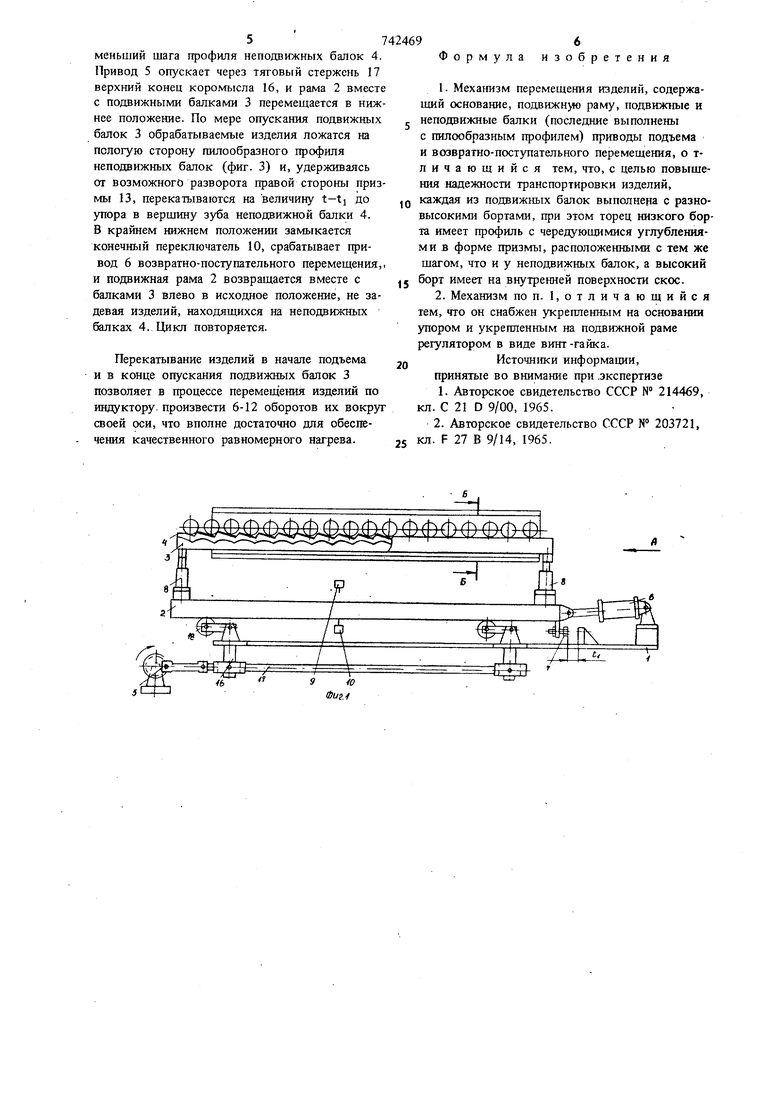

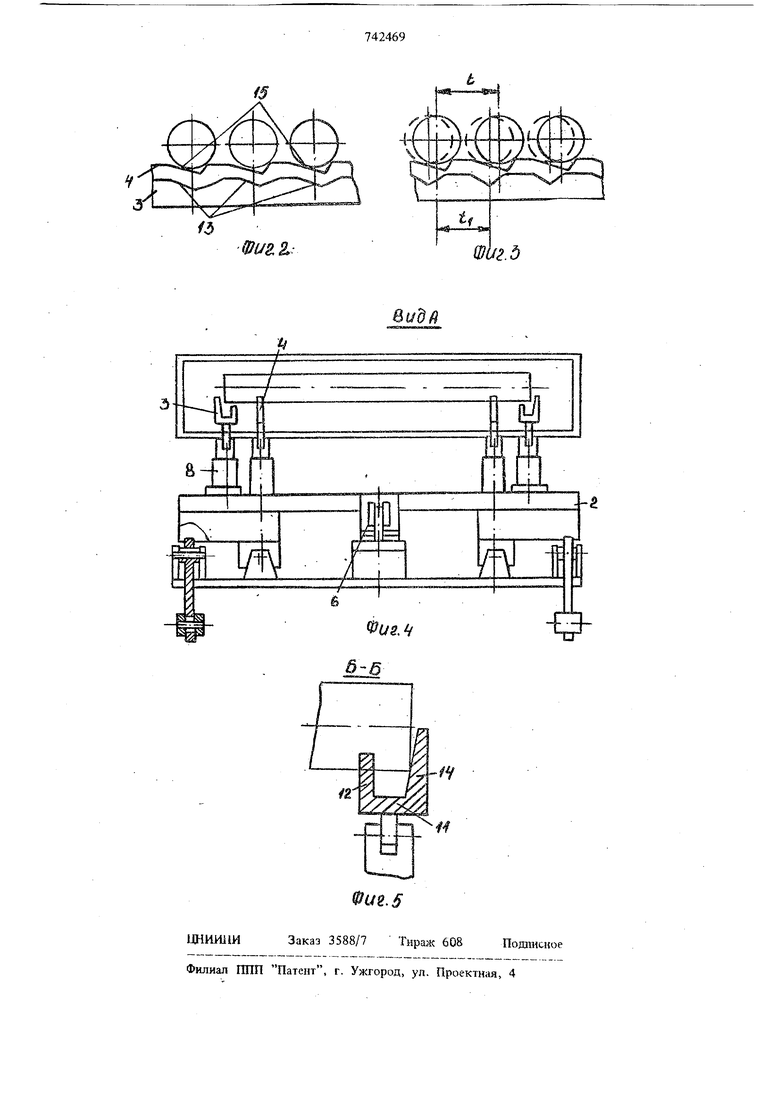

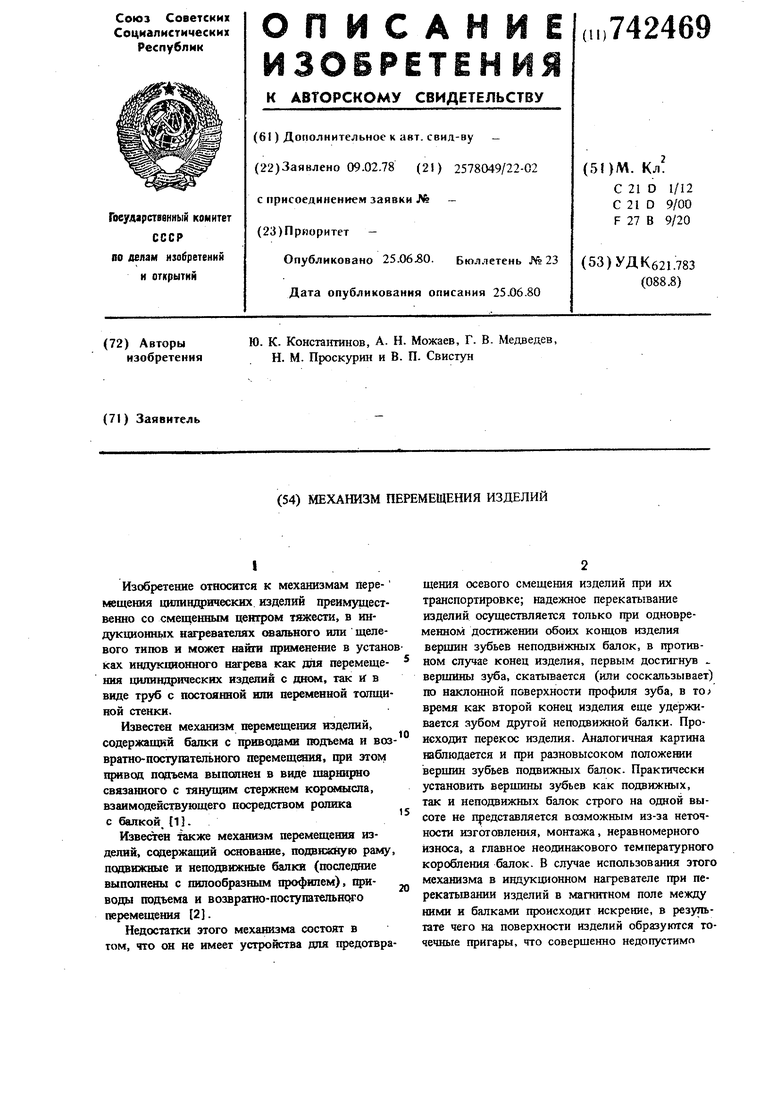

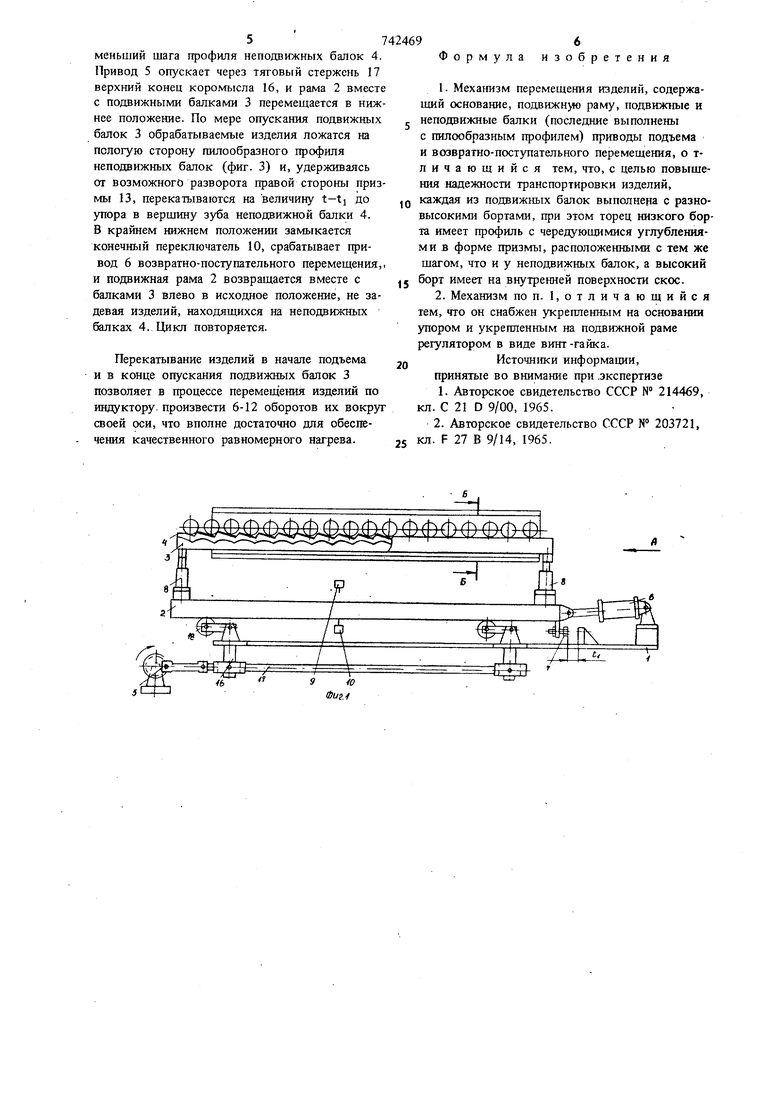

Изобретение относится к механизмам перемещения цилищфических изделий преимущественно со смещенным центром тяжести, в индукционнь1Х нагревателях овального шш щелевого ТН1ЮВ и может найти применение в устано ках индукционного нагрева как дпя перемещения цилиндрических изделии с дном, так и в виде труб с постоянной или переменной тошцнной стенки. Известен механизм перемещения изделий, содержаохкй балки с приводами подъема и воз вратно-поступательного перемещения, при этом привод подъема выполнен в виде шаршфно связанного с тянущим стержнем корснуолсла, взаимодействующего посредством ролика с балкой, {1}. Известен акже механизм перемещения изделий, содержащий основание, поданжНую раму подвижные и неподвижные балки (последние выполнены с пилообразным профилем), артлводы подъема и возвратно-поступательное перемещения 2. Недостатки этого механизма состоят в том, что он не имеет устройства для предотвра щения осевого смещения изделий при их транспортировке; надежное перекатывание изделий осуществляется только при одновременном достижении обоих концов изделия вершин зубьев неподвижных балок, в противном случае конец изделия, первым достигнув верщины зуба, скатьгеается (или соскальзывает) по наклонной поверхности профиля зуба, в то время как второй конец изделия еще удерживается зубом другой неподвижной балки. Происходит перекос изделия. Аналогичная картина шблюдаехся и при разновысоком положении верщин зубьев подвижных балок. Практически установить верщины зубьев как подвижных, так и неподвижных балок строго на одной высоте не гфедставляется всхзможным из-за неточности изготовления, монтажа, неравномерного износа, а главное неодинакового температурного коробления балок. В случае использования зтого механизма в индукционном нагревателе при перекатьшании изделий в магнитном поле между ними и балками происходит искрение, в результате чего на поверхности изделий образуются точечные пригары, что совершенно недопустимо при термообработке изделий, которые в дальнейшем не проходят л ехобработку. Цель изобретения - повышение надежности траркпортировки изделий. Поставленная цель достигается тем, что каждая из подвижных балок выполнена с разновысокими бортами, при этом торец низкого борта имеет профиль с чередующимися углублениями в форме призмы, расположенными с тем же шагом, что и у неподвижных балок, а высокий борт имеет на внутренней поверхности скос. Механизм снабжен укрепленным на основании упором и укрепленным на подвижной раме ретулятором в виде винт-гайка. На фиг. 1 изображен механизм перемещения „ изделий, общий вид; на фиг. 2 - положение изделий перед началом из транспортировки; на фиг. 3 - положение изделий в конце их перемещения; на фиг. 4 - вид по стрелке А на фиг. 1; на фиг. 5 - сечение Б-Б на фиг. 1. Механизм перемещения цилиндрических изделий состоит из основания 1 с упором, подвижной рамы 2, подвижных балок 3, неподвиж ных балок 4, приводов 5 подъема и 6 возвратно-поступательного перемещения подвижной рамы 2. Для регулировки величины хода горизонтального перемещения подвижная рама 2 снабжена регулятором 7 ходаГа для установки подвижных балок 3 по высоте - винтовыми парами 8. Верхнее и нижнее положения подвиж ной рамы 2 фиксируются посредством конечны переключателей 9 и 10. Каждая из подвижных балок 3 закрепле.на на подвижной раме 2 и представляет собой раз новысокий желоб 11 (фиг. 2, 3 и 5), одна из сторон которого выполнена в виде ребра 12 с чередующимися углублениями в форме нризмы 13, расположенными с тем же щагом, что и у неподвижных балок 4, а вторая сторона - прямолинейной со скосом 14, обращенным к ребру 12. Неподвижные балки выполнены с пилообразным несимметричным профилем 15 и закреплены на основании. Для уменьщения высоты подъема, т. е. увеличения КПД индуктора за счет уменьшения зазора между витками и изделиями, вер1нины зубьев неподвижных балок 4 имеют горизонтальный срез. Для обеспечения частичного перекатывания изделий в момент подъема углубления профилей подвижных 3 и неподвижных 4 балок не смещены относительно друг друга и впадины их находятся в одной вертикальной плоскости. Расстояние между регулятором 7 и упором основания 1 является шагом горизонтального перемещения подвижной рамы 2 и равно tj. Привод 5 подъема включает в себя качающе еся коромысло 16, одно из плеч которого щарнирно соединено с тянущим .стержнем 17, а другое посредством ролика 18 взаимодействует 74 4 с подвижной рамой 2. Для предотвращения коробления при нагреве балки 3 и 4 снабжены температурными компенсаторами. Поверхности балок 3 и 4, взаимодействующие с обрабатываемыми изделиями, напылены дизлектриком, например окисью алюминия. Привод 6 возвратно-поступательного перемещения закреплен на основании 1 и представляет собой качающийся цилиндр, связанный посредством щтока с подвижной рамой 2. Для обработки изделий различной дгшны подвижная рама 2 выполнена с пазами. Перед началом обработки производится настройка механизма. В зависимости от длины изделий устанавливается расстояние между подвижными балками 3 путем смещения их в пазах подвижной рамы 2. Винтовыми парами 8 производится установка относительного расположения подвижных 3 и неподвижных 4 балок по высоте. Величинасмещения центров изделий, лежащих ш неподвижных балках 4 (фиг. 2), относительно центра впадин профиля подвижных балок 3 является постоянной и служит для перекатывания изделий в начале подъема подвижных балок 3 на угол, равный 15°. Расстояние t-ti является переменным, выбирается из условий обеспечения надежной транспортировки,, требуемого числа оборотов изделия за время прохождения через индуктор и изменяется с помощью регулятора 7 хода подвижной рамы 2. Механизм работает следующим образом. В исходном положении обрабатываемые изделия находятся в углублениях пилообразного профиля 15 неподвижных балок 4, а ребра 12 . подвижных балок 3 расположены ниже изделий. При срабатывании привода 5 подъема тянущий стержень 17 перемещает конец качающегося коромысла 16, верхнее же его плечо одновременно через ролик 18 поднимает подвижную раму 2 с расположенными на ней подвижными балками 3. В начале подъема скос 14 подвижной балки 3, взаимодействуя с торцами изделия, получившего осевое смещение при предыдущем перекатывании, сдвигает его в сторону ребра 12, центрируя тем самым изделие относительно вйисов индуктора. В процессе дальнейшего подъема левой стороной призмы 13 ребра 12 подвижной балки 3 изделия поднимаются из углублений неподвижных балок 4 и перекатъгваются до касания их правой стороны призмы 13. Изделия, удерживаемые с торцов скосами 14 и лежаидае в призмах 13 подвижных балок 3, поднимаются над неподвижными балками 4. В крайнем верхнем положении замыкается конечный переключатель 9 и подается команда на горизонтальное перемещение рамы 2. Срабатывает привод 6 возвратно-поступательного перемещения, и рама 2 с закрепленными на ней годвижными балками 3 вместе с изделиями перемещаются вправо на шаг tj, несколько

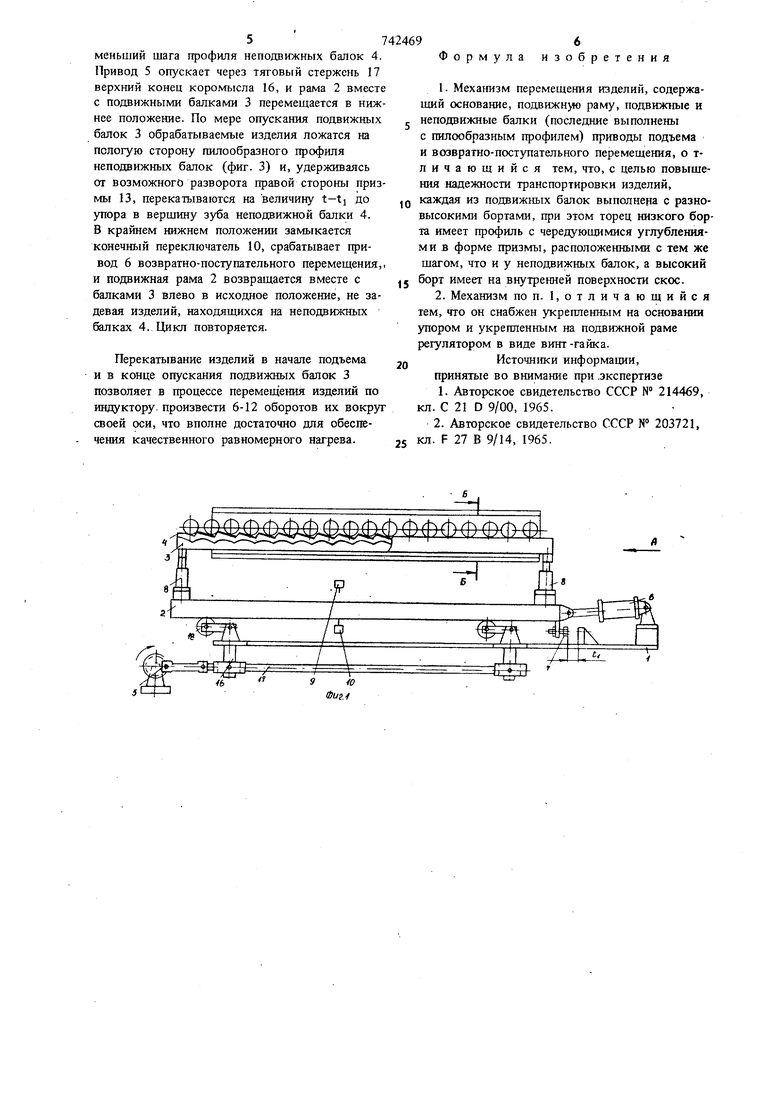

меньший шага профиля неподвижных балок 4. Привод 5 опускает через тяговый стержень 17 верхний конец коромысла 16, и рама 2 вместе с подвижными балками 3 перемещается в нижнее положение. По мере опускания подвижных балок 3 обрабатываемые изделия ложатся на пологую сторону пилообразного профиля неподвижных балок (фиг. 3) и, удерживаясь от возможного разворота правой стороны призмы 13, перекатываются на величину t-tj до упора в вершину зуба неподвижной балки 4. В крайнем нижнем положении замыкается конечный переключатель 10, срабатывает привод 6 возвратно-поступательного перемещения,, и подвижная рама 2 возвращается вместе с балками 3 влево в исходное положение, не задевая изделий, находящихся на неподвижных балках 4. Цикл повторяется.

Перекатывание изделий в начале подъема и в конце опускания подвижных балок 3 позволяет в процессе перемещения изделий по индуктору, произвести 6-12 оборотов их вокруг своей оси, что вполне достаточно для обеспечения качественного равномерного нагрева.

Формула изобретения

1.Меха1шзм перемещения изделий, содержащий основание, подвижную раму, подвижные и неподвижные балки (последние выполнены

с пилообразным профилем) приводы подъема и возвратно-поступательного перемещения, о тличающийся тем, что, с целью повыщения надежности транспортировки изделий,

каждая из подвижных балок выполнена с разновысокими бортами, при этом торец низкого борта имеет профиль с чередующимися углублениями в форме призмы, расположенными с тем же щагом, что и у неподвижных балок, а высокий

борт имеет на внутренней поверхности скос.

2.Механизм по п. 1,отличающийся тем, что он снабжен укрепленным на основании упором и укрепленным на подвижной раме регулятором в виде винт -гайка.

Источники информации, принятые во внимание при .экспертизе 1. Авторское свидетельство СССР № 214469, кл. С 21 D 9/00, 1965.

2. Авторское свидетельство СССР № 203721, кл. F 27 В 9/14, 1965.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЭКСТРУДЕР ДЛЯ ИЗГОТОВЛЕНИЯ БЕТОННЫХ ПЛИТ | 1985 |

|

RU2013205C1 |

| Шаговый конвейер для перемещения труб | 1991 |

|

SU1838218A3 |

| Индукционная установка для нагрева заготовок | 1983 |

|

SU1164285A1 |

| Индукционная установка для нагрева штучных заготовок | 1980 |

|

SU897864A1 |

| УСТРОЙСТВО ДЛЯ ФОРМОВАНИЯ ИЗДЕЛИЙ | 1991 |

|

RU2008203C1 |

| ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ПРОТЯЖЕННЫХ СТРОИТЕЛЬНЫХ КОНСТРУКЦИЙ ИЗ ТВЕРДЕЮЩЕГО МАТЕРИАЛА С АРМИРОВАНИЕМ, РИГЕЛЬ, БАЛКА И КОЛОННА, ИЗГОТОВЛЕННЫЕ НА ЭТОЙ ТЕХНОЛОГИЧЕСКОЙ ЛИНИИ | 2005 |

|

RU2292262C1 |

| КООРДИНАТНЫЙ СТОЛ (ВАРИАНТЫ) | 2003 |

|

RU2244617C1 |

| Индукционная установка для нагрева заготовок | 1989 |

|

SU1713945A1 |

| ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ПРОТЯЖЕННЫХ СТРОИТЕЛЬНЫХ КОНСТРУКЦИЙ И РИГЕЛЬ, БАЛКА, КОЛОННА, ИЗГОТОВЛЕННЫЕ НА ЭТОЙ ТЕХНОЛОГИЧЕСКОЙ ЛИНИИ | 2005 |

|

RU2288840C1 |

| Подвижной под нагревательной установки | 1979 |

|

SU836491A1 |

Щ),. 5

Авторы

Даты

1980-06-25—Публикация

1978-02-09—Подача