(54) СТАЛБ

| название | год | авторы | номер документа |

|---|---|---|---|

| ВЫСОКОПРОЧНАЯ КОРРОЗИОННО-СТОЙКАЯ СВАРИВАЕМАЯ СТАЛЬ ДЛЯ ТРУБОПРОВОДОВ | 2001 |

|

RU2188874C1 |

| СВАРНОЕ СОЕДИНЕНИЕ, ОБРАЗОВАННОЕ МЕТАЛЛОМ СВАРНОГО ШВА НА ОСНОВЕ НЕРЖАВЕЮЩЕЙ СТАЛИ ДЛЯ СВАРИВАНИЯ СТАЛЬНОГО ЛИСТА, ИМЕЮЩЕГО ПОКРЫТИЕ ИЗ СПЛАВА НА ОСНОВЕ ЦИНКА | 2006 |

|

RU2410221C2 |

| Сварочная проволока с высоким содержанием азота | 2021 |

|

RU2768949C1 |

| ФЕРРИТНАЯ КОРРОЗИОННОСТОЙКАЯ СТАЛЬ | 2013 |

|

RU2571241C2 |

| ВЫСОКОПРОЧНАЯ МАЛОМАГНИТНАЯ НЕСТАБИЛИЗИРОВАННАЯ СВАРИВАЕМАЯ СТАЛЬ, УСТОЙЧИВАЯ К ЛОКАЛЬНЫМ ВИДАМ КОРРОЗИИ В ЗОНАХ ТЕРМИЧЕСКОГО ВЛИЯНИЯ СВАРКИ И ДЛИТЕЛЬНОГО НАГРЕВА В ОБЛАСТИ ОПАСНЫХ ТЕМПЕРАТУР | 2021 |

|

RU2782832C1 |

| Состав электродного покрытия | 1977 |

|

SU721297A1 |

| ВЫСОКОПРОЧНАЯ КОРРОЗИОННО-СТОЙКАЯ ФЕРРИТНАЯ СТАЛЬ | 2006 |

|

RU2323998C1 |

| ПОРОШОК НЕРЖАВЕЮЩЕЙ СТАЛИ ДЛЯ ПОЛУЧЕНИЯ ДУПЛЕКСНОЙ СПЕЧЕННОЙ НЕРЖАВЕЮЩЕЙ СТАЛИ | 2017 |

|

RU2753717C2 |

| ДВУХФАЗНАЯ ФЕРРИТНО-МАРТЕНСИТНАЯ НЕРЖАВЕЮЩАЯ СТАЛЬ И СПОСОБ ЕЁ ИЗГОТОВЛЕНИЯ | 2014 |

|

RU2650470C2 |

| ФЕРРИТНАЯ КОРРОЗИОННО-СТОЙКАЯ СТАЛЬ | 2007 |

|

RU2352680C1 |

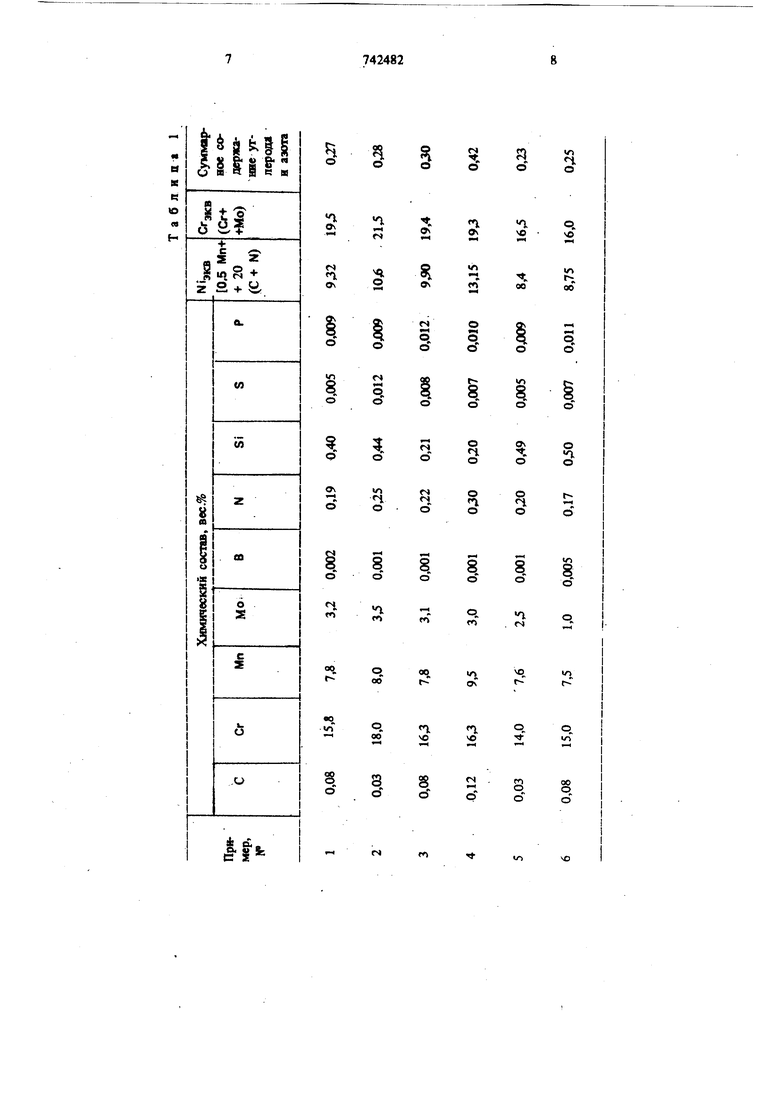

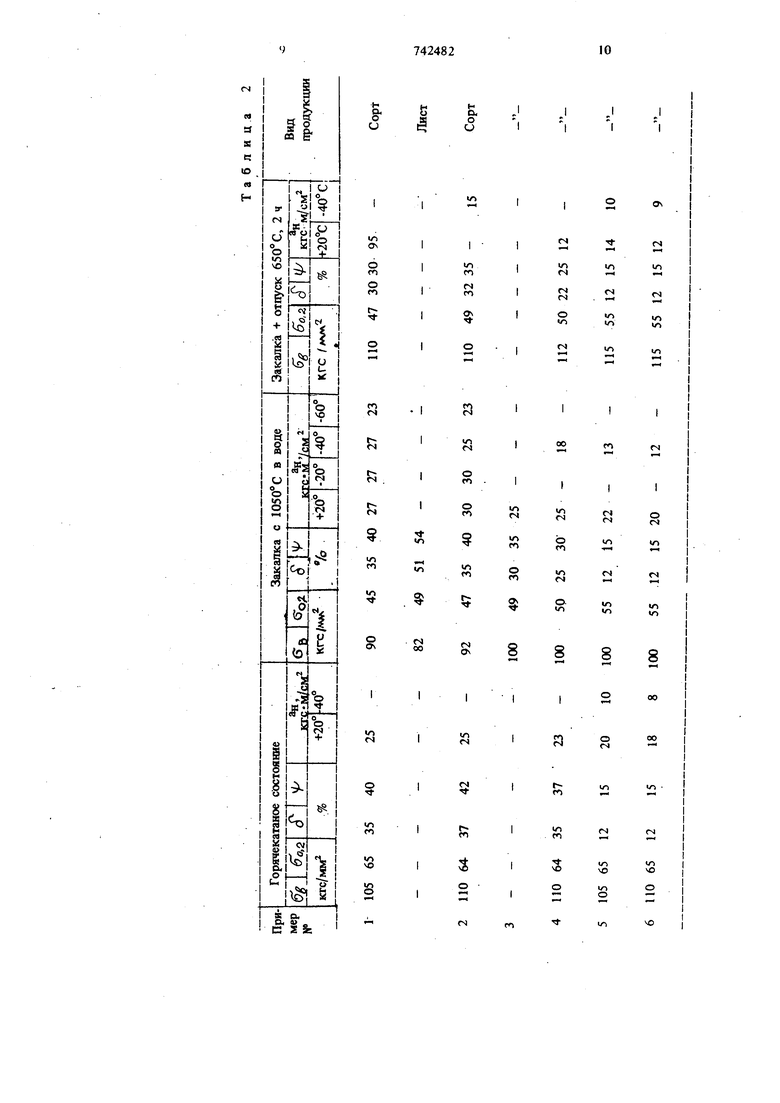

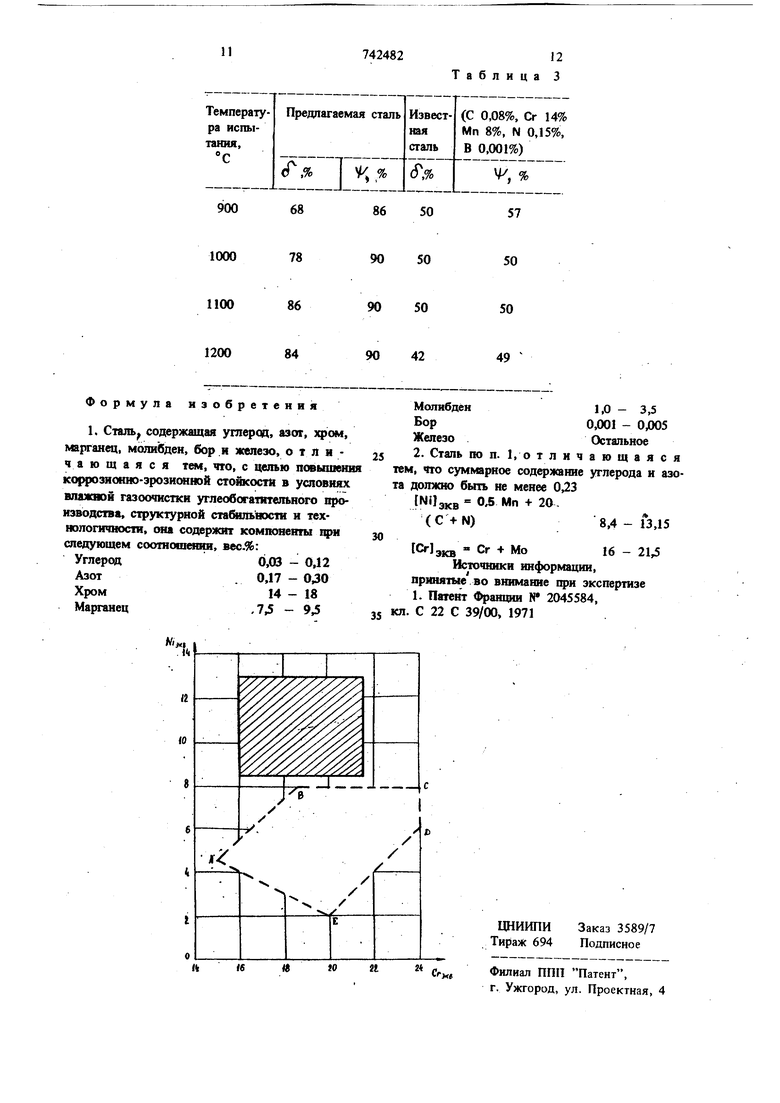

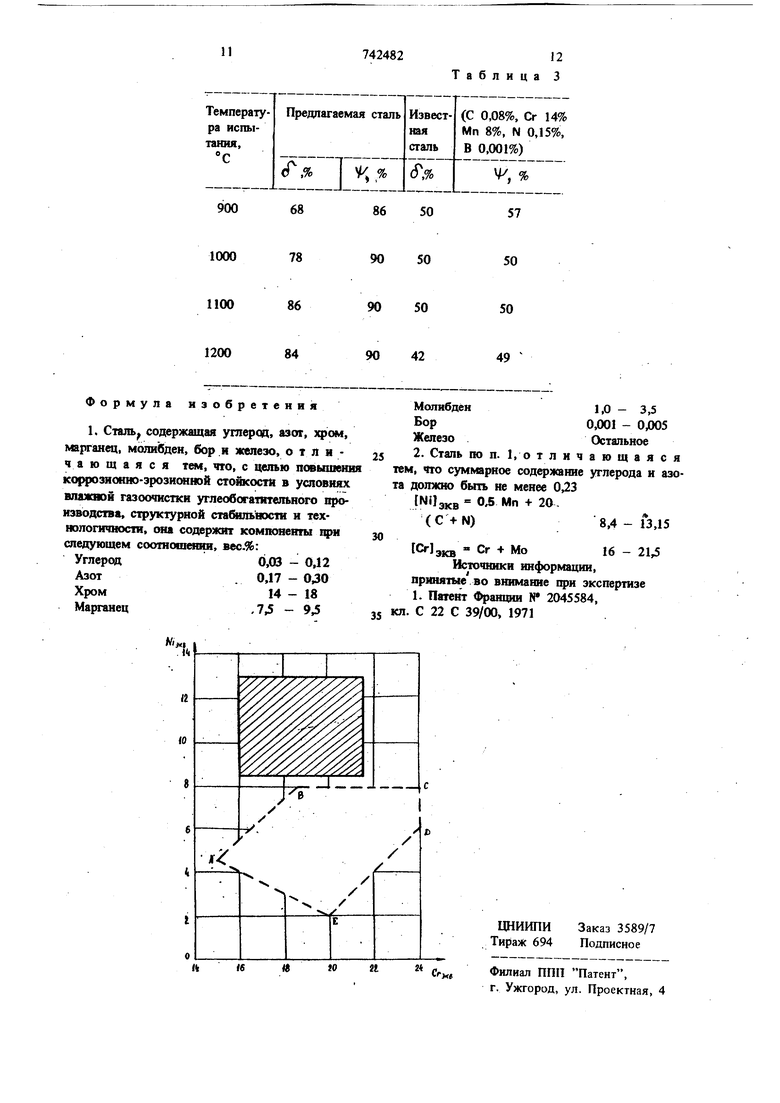

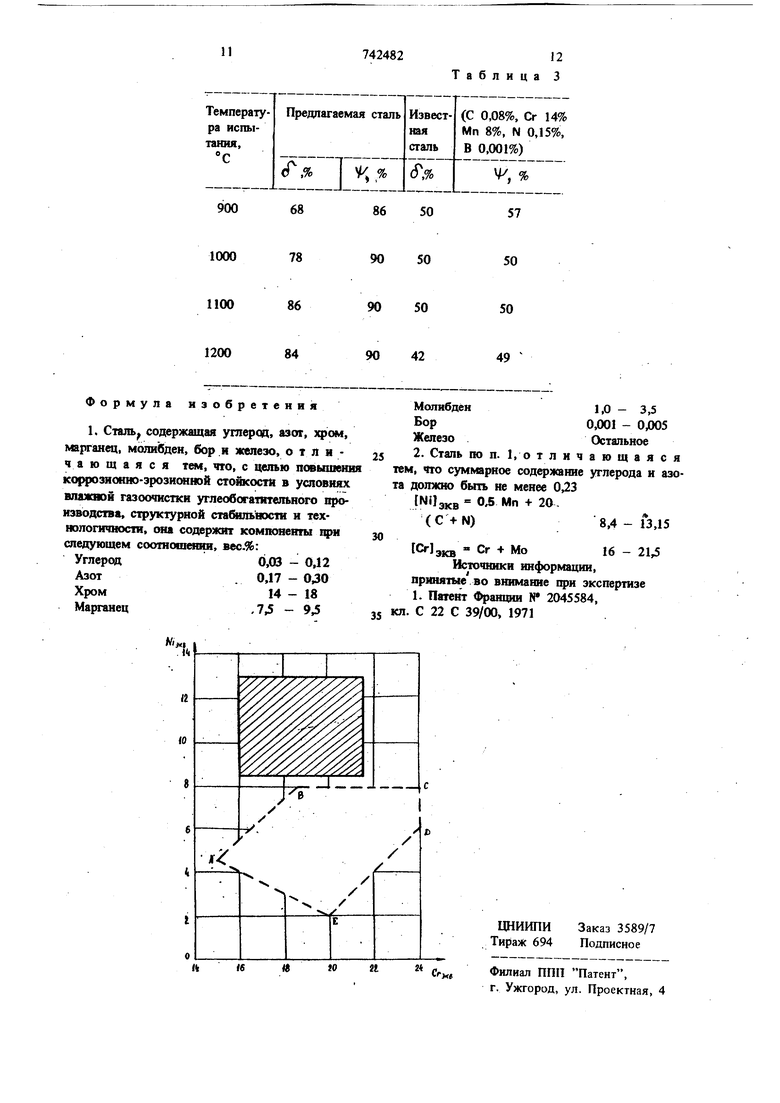

Изобретение относится к металлургии, в ча ности к сталям на хромо-марганцевой основе. Известна сталь 1, содержащая, вес.%: УглеродНе более 0,2 Хром14-25 Марганец1-10 АзотНе более 03 Молибден- -. 3 Никель- - 5 3 Кремний 5 10 Кобальт 1 1 Ниобий Не более 0,5 Алюминий 0,005 Осталшое Область конкретных составов описывается пятиугольником в координатах: эквивалент хрома (ось абсцисс), эквивалент никеля (ось ординат), с вершинами ABCDE соответствующ ми координатам: А (15; 4,5); В(18,5;8); С (24,8); D (24,6); Е (20,2). При этом % Сг + % Si + % Мо + 4(Ti+NB)% Ni3KB 0,5%Mn+20(C+N)%+Ni%+2Co%4O,5Cu%., Никелевый эквивалент изменяется в пределах от 2 до 8, хромовый эквивалент - от 15 до 24. Недостатком этой стали является нестабильность структуры, низкая устойчивость против коррозионно-эрозионного разрушения в условиях влажных газоочисток углеобогатительиого тфоизводства и недостаточная технологичность. Цель изобретения - обеспечение высокой корроаионно-эрозионной стойкости в условиях влажной газоочистки углеоботатительного фшзводства, повышение структурной стабнльносги и технологичности стали. Условия работы влажных газоочнсток углебогатительиых фабрик характеризуются следующими показателями. Вид очищаемого агента - дымовые газы, образующиеся при сжигании каменного угля в смеси с парами воды и флотоагентов после сущки угля . Запыленность газа 5-10 г/м угольной пылью с размером частиц до 100 мкм. Температура газа на входе в пылеуловитель 80-100 С, 3 на выходе из пылеуловителя 55-10°С. Содержание агрессивных компонентов в газе,%: SOj 0,1-0,5, 50з 0,005-0,015, COj до 10, СО до 0,5. Объем очищаемого газа 75 150 тыс. , влажность газа более 95%. Расход воды на пылеулавливание 100-200 г/м га за. К особым условиям эксплуатации относятся следующие: содержание 8Оэ в очищаемых газах повыш ет температуру образования точки росы водян паров на 20-25 С; серный ангидрид в присутствии влаги образ ет серную кислоту, концентрация которой на стенках аппарата зависит от температуры и мо жет достигать 10-10%; в процессе мокрого пылеулавливания об разуется конденсат сернистой кислоты с конце рацией до 5%; твердые угольные частицы, движущиеся вме те с потоком газа со скоростью 20-25 м/с, не гферьтно очищают поверхность скруббера от образующихся сжислов, разрушая защитную окисную пленку, и вызьшают зрозию металла; Стенки аппарата испытывают вибрацию, виутренние и кшструктивные напряжения. Среди факторов, вызьгаающих разрушение материала скруббера, наибольшую опасность гфедставляют следующие: общая коррозия в .результате воздействия кислот и, главным образом, серной кислоты в пристеночных слоях потока; серная кислота достигает опасных концент раций вследствие центрифугирования потока; язвенная (питтйнговая) коррозия, обуслов ленная хлор-ионами, вносимыми водой (в технической воде содержится до 7 г/л хлорионов) , частицами угольной пыли и сернистым соединениями, содержащимися в отходящих газах; Эрозия, вызванная активным абразивным воздействием движущихся угольных частиц. Поставленная цель достигается ограничение гфеделов содержания в стали углерода, азота, хрома, марганца, бора; органичением суммарн го содержания углерода и азота, обеспечением более высокого никелевого зквивалента в щ делах 8,4-13,15 и ограничением хромового экв лента пределами 16-21,5. Предлагаемая сталь имеет следующий сост компонентов, вес.%: 0,03 - 0,12 Углерод 0,17 - 030 Азот Суммарное содержаНе менее 0,23 ние углерода и азота 14 - 18 Хром 7,5 - 9,5 Марганец 1 - 3,5 Молибден 0,001 - 0,004 Бор (,5Mn+ -H20(C+N)8,4 - 13,15 1Сг эквСг+Мо16, - 21,5 Железо .и неюбежные примесиОстальное Количественный состав, пределы содержашш легирующих элементов в стали подобраны таким образом, чтобы получить преимущественно аустенитную структуру с содержанием 1520% ферритной фазы. Как в горячекатаном, так и в термообработанном состояниях сталь не содержит мартенситной составляющей в структуре. Такая структура стабильно обеспечивается заданным химическим составом и соотнсшением легирующих элементов. Заданное количество ферритной фазы не затрудняет горячую пластическую деформацию стали, достаточную для сдерживания роста зерна при перегревах, вызванных сваркой, и предотвращения межкристаллтной коррозии сварных соединений и основного металла в реальных средах скрубберов газоочисток углеобогатительных фабрик. Наличие строго ограниченного количества ферритной фазы, которая, как известно, обладает повышенными релаксационными свойствами, шособствует естественному рассасыванию пиков внутренних напряжений, вызванных сваркой. Это дает возможность упростить технологический процесс изготовления скрубберов за счег исключения операции термообработки сварных швов из зоны термического влияния сварки, что особенно важно, учитьгаая большие габариты скруббера (диаметр 3 м, высота 12 м). Указанное регламентированное количество феррита при отсутствии, мартенсита предотвращает образование горячих трещин при сварке, улучшая технологичность стали. Возможность использования стали, не подвергая ее термообработке, позволяет реализовать более высокие механические свойства, характерные для проката, без ущерба дая коррозионной стойкости металла. Это повышает эрозионную устойчивость предлагаемой стали. Другой важной особенностью предлагаемой стали является ее способность к самоупрочненню при холодной пластической деформации, что происходит в результате наклепа аустенита и образования мартенсита деформации в месте нагружения (разрушения). Это, в свою очередь, также повышает эрозионную устойчивость предлагаемой стали и вызывает упрочнение металла в месте разрыва до значений предела- текучести 50 кгс/мм. Присутствие бора в указанных пре делах существенно улучшает структуру границ зерен, «гго обуславлива,ет повышение устойчивости против межкристаллитной коррозии, стойкость к образованию горячих трещин и связанное с зтим улучшение технологичности. На чертеже графически изображены области составов предлагаемой (заштриховано) и известной (ограиичено пунктирной линией) стали. В табл. I приведеи химический состав стал с указанием никелевого и хромового эквивал тов, стабильно гарантируюищх заданное структ ное состояние а с 15% оефазы. Эквивален рассчитаны, исходя из эффективности действия аустенито- и ферритообразуюших элементов согласно следующим соотношениям, вес.%: Nilj 0-5 Мп + 20 (С +N); (Сг) Сг + Мо. В табл. 2 приведены механические свойст пpeдлaгaeмoiй стали в трех состояниях: горяче катаном, закаленном и состаренном. В табл. 3 приведены данные пластичности прк температурах горячей обработки давление свидетельствующие о повыщенной пластичнсюти гфедлагаемой стали по сравнению с известной. Интервал температур горячей пластической деформации составляет 1180-800°С, при этом исследованные стали показывают высокую технологичность при совке и прсвсатке. Старению подвергают предаарительно закаленный металл, температура старения 650°С, продолжительность 2 ч, охлаждение на воздух Закалку осутдествляют с температур в интервале 1050-1080°С при охлаждении в воде. Испытания осуществляют на сортовом профиле 16 мм при комнатной и ми ссгаых температурах, коррозионные исшлтания - на листовом металле толщиной 3 мм. По мекгашческим свойствам гактовой щзокат отличается более высокими характеристиками пластичнойти (на 10-15%). По сравнению с известной предлагаемая сталь имеет в 1,5-2,5 раза более высокие харак теристики пластичности и ударной вя:жости при комнатной температуре и существенна лучщие п(жазатели этих свойств при пояшкенных температурах (в климатических услсжяях скруб беры газоочисток могут подаергапся воздействию температуры до ). Так, ударная вязкость известной стали при составляет 2,5 кгсМ/см, в то время как в тех же условиях ударная вязкость предлагаемой стали равна 12-27 кгс-м/см. Вследствие самоу|фочнения металла 1фи нагружении предел текучееги предлагаемой стали (предварительно аустенизированной при 10501080°С) находится на уровне 50 кгс/мм. Структура стали аустенито-ферритная. В месте 826 разрьгаа образуется мартенскткая составляющая, способствующая упрочнению стали. При -40 С сталь 1 (табл. 1) обладает следующими механическими свойствами:6g 130 кгс/мм, кrc/мм 5 25%, у 7%, а 27 jcrc м/см. Оценочные коррозионные лабораторные исгытания выполняют в 20% серной кислоте и 10% хлорном железе в течение 10 ч. При этом коррозионные потери всех исследованных составов не превосходят 100 г/м в серной кислоте и 10 г/м в хлорном железе. Известная сталь в тех же условиях имеет коррозионные потери соответственно 1700 г/м и 160 г/м, т. е. коррозионная устойчивость предлагаемой стали существенно выще, чем известной. Предпочтительному содержанию легирующих элементов соответствуют стали, указанные в примерах 1-4 (табл. 1), в которых уровень суммардаго содержания углерода и азота 03, в уровень никелевого и хромового эквивалентов составляет соответственно 12 и 19. Стали 1 и 3 испытывают в промышленных условиях скруббера влажной газоочистки. Испытаниям подвергается металл в горячекатаном и закаленном состояниях в виде сварных пластин, соединенных ручной сваркой хромоникельмолибденовым электродом марки ЭА400/10У и хромоникепевым электродом марки ЭНТУ-Зб. Продолжительность испытаний составляет соответственно 3108 и 860 ч. Сварные соединения после испытаний в натурных условиях показывааот себя совершенно устойчивыми против коррознонно-эрозионного разрушения в среде влажных газоочисток углеобогатительного производства. В то же время известная сталь в этих условиях гюдаергается общей язвенной коррозии, а также ножевой (межкрнсталлитной) коррозии в зоне термического влияния сварки. Скорость коррозионного разрушения известной стали составляет 4 г/м. ч. Сталь щидлагаемого состава не подвергается ни общей, ни язвенной, ИИ межкристаллитной кор- , розии как на основном металле, так и на металле сварного шва. Предлаггемая сталь предиазкачена для изгоовлекня агагаратов влажного пылеулавливания гглеобогатительного производства и может ить нс1юльз1жаиа в качестве свариваемого корозиошю-стойкого материала для работы в сла5о слительных неоргшшческих средах (доменого, горнодобывающего 1фоизводства, химиеской промышпеиносш и др).

rf

VO

Авторы

Даты

1980-06-25—Публикация

1977-09-19—Подача