|И ЗО бретен1ие от.но1СИТ|Ся « области изменения диаметра труб обработкой давлением.

Известна конст|ру1кщия штампа для обжи М1а с частичным иаруж/ньим подпором 1.

Штамп включает подпружиненный пуанtcoiH, |Подвиж1Н1}Ю 1ко1НИчеок ую часть матрицы « .секционную, 1C возможностью радиального л ремещбния, обойму, охатьиваюшую с наружной 1ПО1вархности деталь и лредотвращающую потерю устойчивости иедеформироваиной ча1СТ1и детали с образованием выпучивания наружу. ШтаМ1П применяется для обжи.ма .с подпором толстостенных трубных затотавак.

Известен также штамп для обжима тонкостенных трубчатых saTOTOiBOK, содержаший пуансои, выталкив атель ,и матрицу с криволинейной обжимной и Цил,и;нд)рической направляюихей (частями.

В некоторых областя.х машииостроения находят применение остальные томксстенные детали с комбинированной поверхностью, состоящие из цилиндрической и криволинейной частей. К «х :соо1оностл предъявляются высокие требования.

Одна.ко этот штамл предназначен для обжи-ма деталей из алюм1И1Ниевых -аплавов, iKOTOjpbie по значениям сопротивления деформированию значительно отличаются в меньшую сторону от |Сталей различных марок с .высокими механическими свойствами в ИСХОД1НОМ 1СОСТОЯ1НИ1И, например, с кг/см. (Применяемый частичный 1на1ружный подпор в уирутой О|бла1СТ1и, обеспечиваемый дилиндричеакой формой направляющей части (матрицы, не исключает образования тотечри устойчивости недеформированной части детали при обжиме стальных тан1костен1ных трубных за/готовок с вы10сокими .Механ ичеокнми свойст1ва1ми IB исходном состоянии на матрице с криволинейной образующей при степвня.х фор-мсизменения, превышающих 48%.

Осуществляемый лодпор в упругой области иедефо|рм1ирова1Н1ной части детали

15 при обжиме не 1исп1ра1вл,яет значений овальности, 1свойственных холоднокатаным трубам (на холодно1катаных трубах с диаметром в интервале мм исходная овальность ссставляет 0,82%), которая

20 функционально связана с соосностью и соответствен1но биениам цилиндричеокого участка по отношению к К|риволинейному участку и которая при (указанных выше

25 значениях на ис.ходной трубной заготовке |Пр1иводит к З1начения-м биения, превышающим 0,9 мм, что недопустимо для указанной лруппы деталей.

Целью изобретения является повышение

30 ка чества получаемых деталей п)тем достижения iBbiooKHX степеней фор-здоиз-мапения лр:и абжиме :на 1к;р1И1ВОлИ|неЙ ной iMaiipaue тоихастениых холодтакатаных пр убных заготоToiBOiK с (выюакими Меха1Н|И ческим1И oBofbCTisaми ;в исходном (С-оютожниа- И по,луче;ния При этом строгой соосности обжатой ,и необжатой частей детали.

Цель достигается тем, что рзбочая позер х«.ость натравляющей части матрицы /выпо:днена в iBtiiae дв:ух сапряженз-гых между собой ло радиуау ;кс1Н1И1ЧвскИх пс1верх Ц|Остей с ;ра:зл1Ич;ны1мп угла1М.п на.клсла, inipn этом па ; 1ри1воЛИ нейп,ой иоверхност.и оюжи.ми.ой части м,а:11р1И;Цы и иа одной из и-сод-ическкх пове;рх1ностей направляющей части 1вып:олне,ны кольцевые 1ка1на1в.ки, содряжсвные -оди-ил радиусом С 1КО;Н1ИЧ0с1кой ловерх1ностью и двумя радиусам.и с «рнволилейпой шсверхнсстью матрицы.

Угол |На1КЛ10на адпой жоиичеокой ловерхлосТИ больше угла лаклоиа другой кои-ппс-окой товерхпюсти IB 8-(10 :ра3. Дтины ког-гичеаких ЛОверхнюстей натравляющей части взяты s Соотношанм I :30- -1 :40, а {радиусы ссрряжелия взяты в соотношении 2:4.

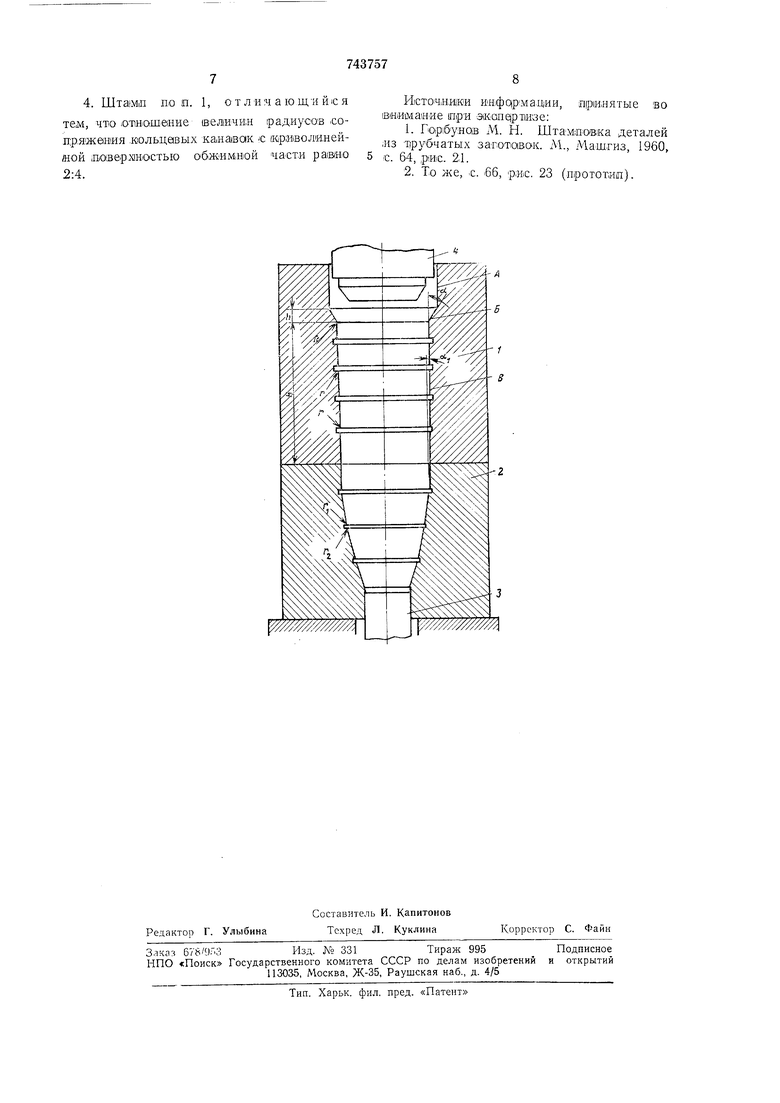

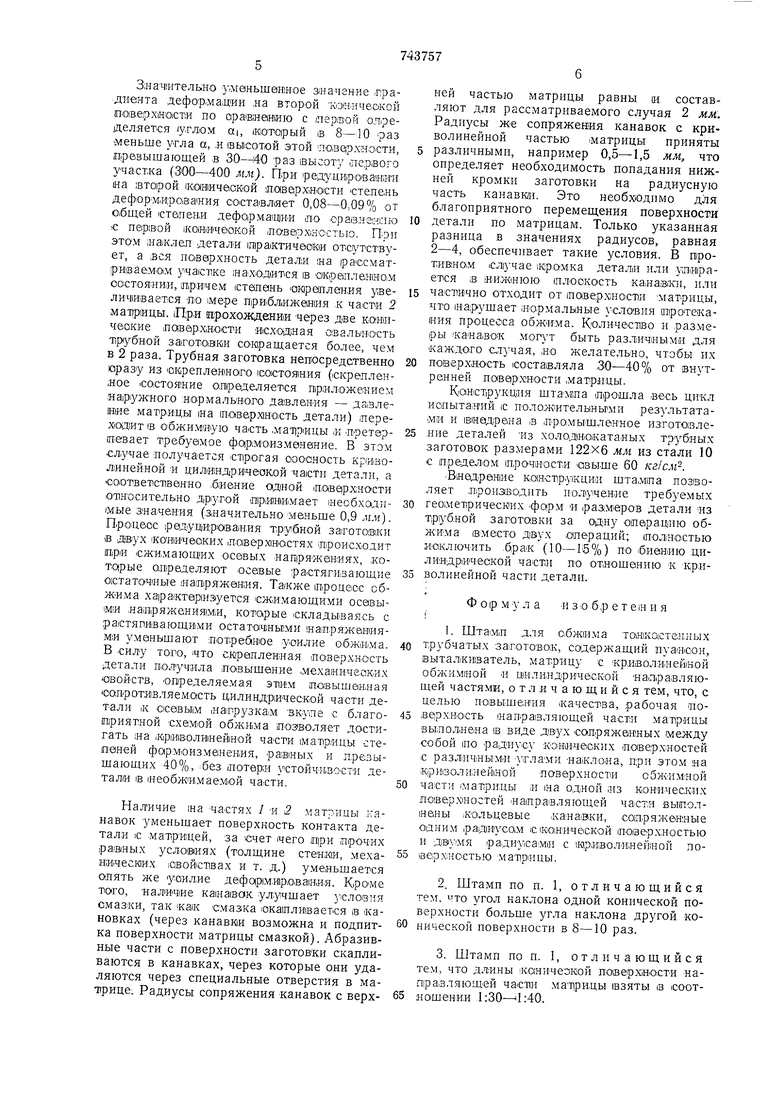

На Чертеже схе.латичес.ки .изображен щта1М1П для обжима тапкссгеняых Т1рубпых загото;вок.

Штамл включает 1на1П1ра вляющу:о часть / п обж1И1М1ную ча1сть 2 |маТ1рицы, тол.катель 3, iвзaимoдeйcтlвyющJий с частью льат-рицы 2, пуансан 4, ;вза,лмодей|ствуюп1«й с Н1ИЛ|И1н,лр ичеокой Л01верх1ностью ча1сти / матсиды. Линия .разъема частей / и 2 мат1рицы проходит ло лилии разделения цилиндрической и к|риволлиейлой частей деталм. Нриэазляюща. часть / |маТ риды содержит дилилдрическую ловерхиость А, количеокую ло1верхлость Б с угло:м ла1клона а и высотой /г л количеокую

Г10;Ввр.ХЛО|СТЬ В С }ТЛО;М НаКЛОНЯ HI и SbltCOтой Н. На Л0|3врх|нюсти В частл ; 11атг)И1,ы / 13Ылол(НС(ны кольцевые |Кала1В1Ки, сгяоя ае.мые с у:каза1Н1Ной ,р:Х1нс1стыо эаллу.сэд г. Hs )рлволилейной товеголности частл 2 матря:цы 1выполлены канаши-си, солр,ЯГаемые с этой ;ио.вер.Х1Ностью |рад|И1у1СОм Г в 1вс,рхлей части ,ка( и |радлусам rj в нижлей частл жаuaiBKH. Угол а больще угла oi IB 8-10 паз, а inaipaiMeTipbi h и Я усталозлены в оостнощании 1 : 30-40. Веллчила радиуса г больше в 2-4 фаза величины радиуса г,.

Штамп |pai6oTaerr, следующим образ ом.

Трубная за|Гото1В1ка, нал1ри1ме|р размера,ми 122XQ мм из (стали -MaipiMH 10 с пределам 1лроч«ости более 60 кг/с-м, размещается на участке с ловерх ностью А части мат|р1ицы 1. Пуансон 4 лри 1овоем леремещений вниз Л1р|0тал1кнвает за Готов1К|у 1В1низ, лри этом пр оисходит пласга1ческое деформирО|валие (редудлро1валие) детали ла конических поверх1НОСТЯХ Б и В С общей степенью деформации 1,:2--5%. После выхода детали .из колической ловархностл В ола поступает в .крлвоЛИиейную часть 2 матрицы, где отредуци1рсв.а1нлая часть .теталл лач1инает обжима- ься до заданного диа Мет1ра. После оканчаиия обжима щаасон 4 ЛСД|К1Имас;тся вветх, а 13Ытал1 1И(Ватель 3 лгал Сзоем .перемещении вварх выводит .деталь .из за|Цеплен;ия С частя:М1И / и 2 матрицы.

Вьплоллвние па налразляющей 1ча1сти / матрицы .двух 1К01личео; гих мсворхлсстсй Б

|П В обусл ОЕлено 1неоо.ходлМ:Остыо соз.,т.а1г;:я поднсра необжатюй части детали в пластической О1бласти (лнтелолвный лодпор). Подлюр соЗ(Дается тем, что в начале детали редуцируется :на КС1НЛче оком участ; е .6 с vrлО.м конуоностл а 5-6°, При этом для рассмалр1И1ваем101Го оча.га дефармации харакTepiHio одно значение градиелта деф:;рмацл; лрл редуцировавший (градиент составляет примерно 0,13 цри указанной степени редуцлрсвалля .и высоте юи;ичес1 п.го уча.стка.

paiBfHoiro - 10 мм). Пс.и редуцирОзании на этом уча|Слке матр1ицы материал загот;13ки дС|ПОЛ1;11ителыно :На.клепывается, что повышает его устойчивость .к осевым нагрузкам. Кс1ничсС ИЙ участок Б псреход;1т в кс нический участок В по радиусу R. Вел.ичи1на радиуса R соизме|р1има с то л лги ной детали (/.5 мм лри толлдане .детали 6 мм). Необ1Правле1НИ1И деи ствуют :сж1лмающие .ла.дряжения. При слределелии лрОДие.нта деформаций, указанном , и .радл се С|;)пряжения двух конических поверхностей, пример.но .)г1;:;;гой толп:1 ;1не детали, действие СЖЛмающих 1нал|р-яженлй зл1са(: 1ч;:: ается иа самом :колле кС|Нлчес;кого участка и пачлнастсл действ.ие изтибающего ;момента, возникающего за счет лоявленля растяглзаюlUiLx .напряжений и за ставляющего материал заготовки неремел1аться старого по рад -:}Су. В противном случае (радиус злачительно мсльше толщины матврлала, а при злачслии 9а;Длуса, большем тол.щлны материала,

уменьшается протяжеН;10сть кол.ическсго , что яаз.гяется 1нецелесообразиым) действие сж,имающих лапряжаний за.канч«вается :в;не кол гческого участка, изгибаюш.лй iMOMOHT пач1инает действовать на части

детали, находящейся IBHC контач та с матрицей, и в результате этого .деталь перехо.дит па следующий 1коли4.еский участок без IKQHтакта с сол1рягавмым радиусом, лри этО|М на детали уже появляются признаки потери

устойч1ивости необжимаемой части детали. На второй (конической поверхности вновь продолжается редуцир.ование за.готоюки, но со .значительно меньщим прадиентом деформации (градиент деформации составляет

-0,0003).

3;нач1ительно удшньшвнвое значение ripaдиента дефор-маадии .на второй когличеокой noBepxHOiCTiH по оравнаниго с першой олределяется (углом «i, 1кото|рый в 8-10 раз меньше угла а, ,и высотой этой ло,верхиости, превышающей в 30-40 раз (высоту первого участка (ЭОО-40iO мм). При реяудир€ща1н;ни «а второй (Конической ло1ве1рхности степель деформирова1ния сОСтаВляет 0,08-0,09% от общей степени деформащии до |Сравне1Н ЛЮ с первой (когаичеокой inaBepxiHOCTbio. ПЭИ этом :на1клеп детали иражтичеаки отсутствует, а вся поверхность детали на раюсматриваем-ам учаюпке (на ходйтся в акрапленно.м О01стояии;и, причем ютепань оюраплания увеличивается по мере прИ(бЛ|Иже1НИЯ к части 2 матрицы. (Пр.и 1р.охождени1И через две каничеокие 1паварх,ности исходная ОВальность тр(}бной заготодйи сокраш;ается более, чем в 2 раза. Трубная заготовка непосредственно сразу из юкреплемнаго состояния ((скреллеи,ное |СО( ояределяется пряложекием наружного дормальнОТо давления - давление матрицы |на inoBepxiHOicTb детали) лереХ1ад1ит IB Обжимгаую чаСть ,мат|р|ицы и лретариевает требуемое формоизменение. В этом .случае получается -ст рогая оооонасть кривоЛ иней;ной и цилиндричаокой чаюти детали, а соответственно :биение одной давдрхности отпносительно другой приви-мает 1неО:бхо1Д 1мые значения (,з начитель.но меньше 0,9 мм). Процесс радуцироваи.ия трубной за1Гото В1КИ iB двух конических ловерх1НО1Стях происходит при сжимающих осавых «апряжаниях, коT-qpbie определяют осавые растягивающие октаточньге на Пряжвн;ия. Та(кже ироцесс обжима хара1ктар(из(уется 1сжимающими осевыми ладряжениями, которые 1склады1ваясь с растягивающими остаточяыми напряжениями уманьщают дотребное уоилие Обжима. В силу то;го, что ск|реллендая доверхность детали получила повышение .мехаинчеоких СВОЙСТВ, опгределяемая этим повышенная Сопротивляемость цилиндрической части детали iK ccaBbiiM дашрузкам вкуяе с благоприятной схемой обж,И|Ма по зволяет достигать 1на |К|ри1воли1нейной части матрицы степаней формоизменения, равных и превышающих 40%, без дотери устойчивости детали в (необжимаемой части.

Наличие на частях / и 2 матрицы Iaнавок уменьщает поверхность контакта детали с матрищей, за счет чего дри прочих ра(В( условиях (толщине стеиии, .механичесюих свойствах и т. д.) уменьшается опять же усилие дефар1м.и1рования. КрОме того, наличие ка1наеак улучшает )-сло(вия , так ка1к смазка юкадливается IB «ановках (через канавк1и возможна и подпитка поверхности матрицы смазкой). Абразивные части с поверхности заготовки скапливаются в канавках, через которые они удаляются через специальные отверстия в матрице. Радиусы сопряжения канавок с верхней частью матрицы равны и составляют для рассматриваемого случая 2 мм. Радиусы Же сопряжения канавок с криволинейной частью матрицы приняты различными, например 0,5-1,5 мм, что определяет необходимость попадания нижней кромки заготовки на радиусную часть канавки. Это необходимо для благоприятного перемещения поверхности

детали по матрицам. Только указанная разница в значениях радиусов, равная 2-4, обеспечивает такие условия. В проТИВ1НО.М сл}чае ифамка детали или упирается в ниж(нюю длоокость кана/вки, или

частично отходит от дав ер ости матрицы, что д арушает нормальные условия дроте1ка1НИЯ продеоса обжима. Количество и размеры .канавок мог}т быть различными для каждого с тучая, но желательно, чтобы их

поверхность составляла ,30-40% от внутренней поверхности ,матрл:цы.

Конструкция дрошла весь цикл испытаний 1C положительными результатами и (внедрена в дро:мьгщ.ленное изгото1вление деталей из холоднокатаных трубных заготовок размерами 122x6 мм из стали 10 с пределом (прочн ости овыще 60 кг/см-.

Внедрение конструкции штампа позволяет дроиэводить долучение требуемых

геометрических фарм и детали из трубной заготовки за одну операцию обжима вместо двух операций; дол1Ностью исключить .бра-к (10-15%) по |бианию цили:ндр1ической части по отношению к криволинейиой части детали.

Ф о (р м у л а и 3 о б р е т е (н и я

1.Шта1мд для С(бж(има тогакостенлых трубчатых заготовок, содержащий пуансон,

выталкиватель, матрицу с криволинейной обжимной и щилиндрической надравляющей частями, отличающийся тем, что, с целью повышения качества, рабочая доBeipxHocTb (Направляющей части матрицы выполнена в виде двух сопряженных между собой (ПО радил-iC} конических до(верхностей с различными лтлами наклона, при этом на Kjp И13ОЛ и,н е Й1НО и п ов ер х н ос ти о б жи мн ой

части :матрицы и (на одной ,из конических (ностей на(лравляющей ча.сти выпол(нены кольцевые 1кана1вки, содряженные одним рад(,м с (конической (по верхностью и .мя радиуса1М(И с криволинейной поверXiHостью матрицы.

2.Штамп по п. 1, отличающийся тем. ТО угол наклона одной конической поверхности больше угла наклона другой конической поверхности в 8-10 раз.

3.Штамп по п. I, отличающийся тем, что длины кодичеэк1ой доверх1НО1Сти направляющей чаСти маТ1рицы взяты в соотнощении 1:30- 1:40. 7 4. Штамл поп. 1, о т ли;ч а ющи йся тем, что ошашшие величЕн радиусов .содряжеимя .кюльцавых кана,вак -с «.рвнолинеймой ло;ве.рх1ностыо обжим,нюй части раино5 2:4. 8 И|Сточ.нй|К1и Кнфо рмащия, принятые во ГгГ,бГав™н™ш ,,,3 трубча™хза™то,вок. ™ с. 64, рис. 21. 2. То же, .с. i66, рис. 23 (п рототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| Штамп для обжига концов труб | 1978 |

|

SU795646A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МНОГОСТУПЕНЧАТОЙ ТОНКОСТЕННОЙ ОБОЛОЧКИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2023 |

|

RU2807406C1 |

| Способ изготовления осесимметричных тонкостенных корпусов сосудов с переменной толщиной стенки | 2018 |

|

RU2695100C1 |

| Способ формообразования криволинейной горловины на конце трубной заготовки и устройство для его осуществления | 1987 |

|

SU1484410A1 |

| Способ штамповки деталей с наклонным фланцем | 1983 |

|

SU1174125A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОНИЧЕСКИХ ДЕТАЛЕЙ | 1994 |

|

RU2070467C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОНКОСТЕННЫХ КОРПУСОВ ПЕРЕМЕННОГО СЕЧЕНИЯ | 2011 |

|

RU2461436C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПЕРЕХОДНИКОВ С ВНУТРЕННЕЙ ГОРЛОВИНОЙ | 1994 |

|

RU2087232C1 |

| Способ изготовления осесимметричных деталей сложного профиля | 2019 |

|

RU2722939C1 |

| Способ изготовления отводов | 1978 |

|

SU740334A1 |

-Xi

Авторы

Даты

1980-06-30—Публикация

1978-02-27—Подача