(54) ЗУБООТДЕЛОЧНЫЙ СТАНОК

| название | год | авторы | номер документа |

|---|---|---|---|

| ЧЕРВЯЧНЫЙ ИНСТРУМЕНТ, СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ, ОБОРУДОВАНИЕ ДЛЯ ЕГО ИЗГОТОВЛЕНИЯ И ЭКСПЛУАТАЦИИ | 1998 |

|

RU2169061C2 |

| ЗУБОШЕВИНГОВАЛЬНЫЙ СТАНОК | 1969 |

|

SU254314A1 |

| Станок для обработки зубчатых колес | 1990 |

|

SU1759573A1 |

| Станок для обработки зубьев цилиндрических колес | 1979 |

|

SU878462A2 |

| СТАНОК ДЛЯ ШЕВИНГОВАНИЯ - ПРИКАТЫВАНИЯ ЗУБЧАТЫХ КОЛЕС | 1992 |

|

RU2068754C1 |

| Токарный станок для обработки канавок кулачков самоцентрирующих патронов | 1982 |

|

SU1077705A1 |

| УСТРОЙСТВО ДЛЯ ШЕВИНГОВАНИЯ ЗУБЧАТЫХ КОЛЕС | 1999 |

|

RU2176178C2 |

| Станок для точения фланцев | 2021 |

|

RU2780213C1 |

| Устройство автоматического отключения принудительного вращения червячной передачи стола металлорежущего станка | 1990 |

|

SU1768357A1 |

| УСТРОЙСТВО для СОЗДАНИЯ ТОРМОЗНОГО Л'ЮЛАЕНТЛ ПРИ ОКОНЧАТЕЛЬНОЙ ОБРАБОТКЕ ЗУБЧАТЫХ КОЛЕС | 1967 |

|

SU190761A1 |

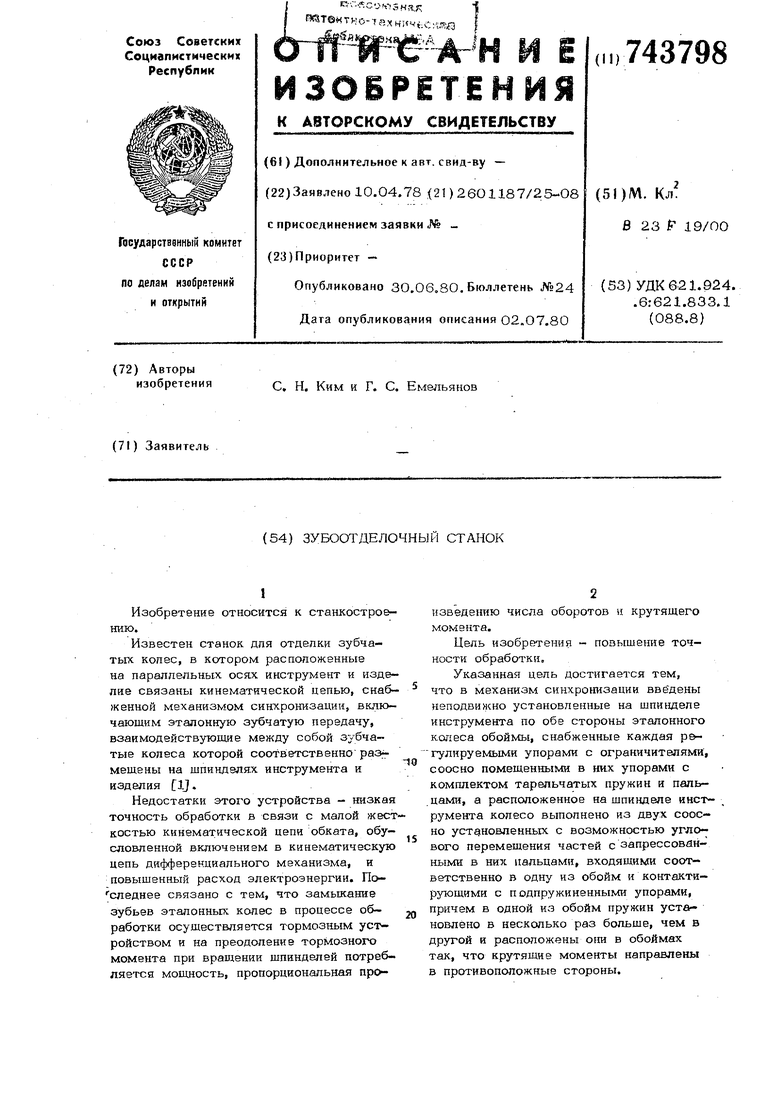

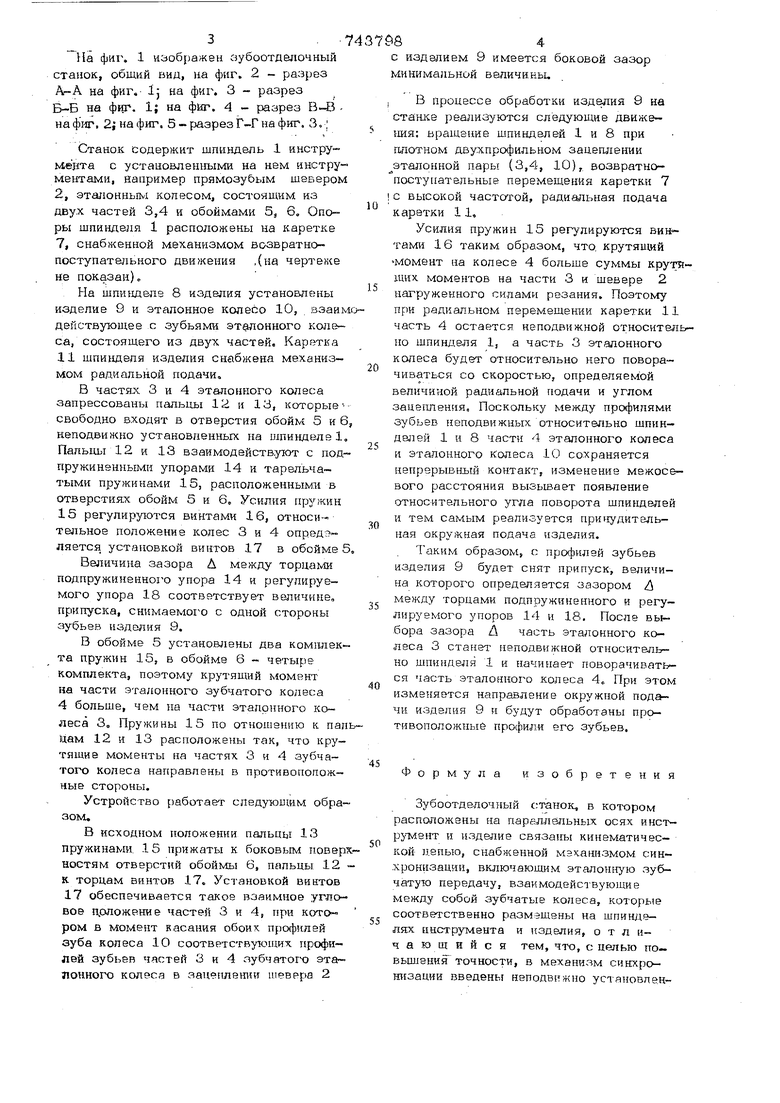

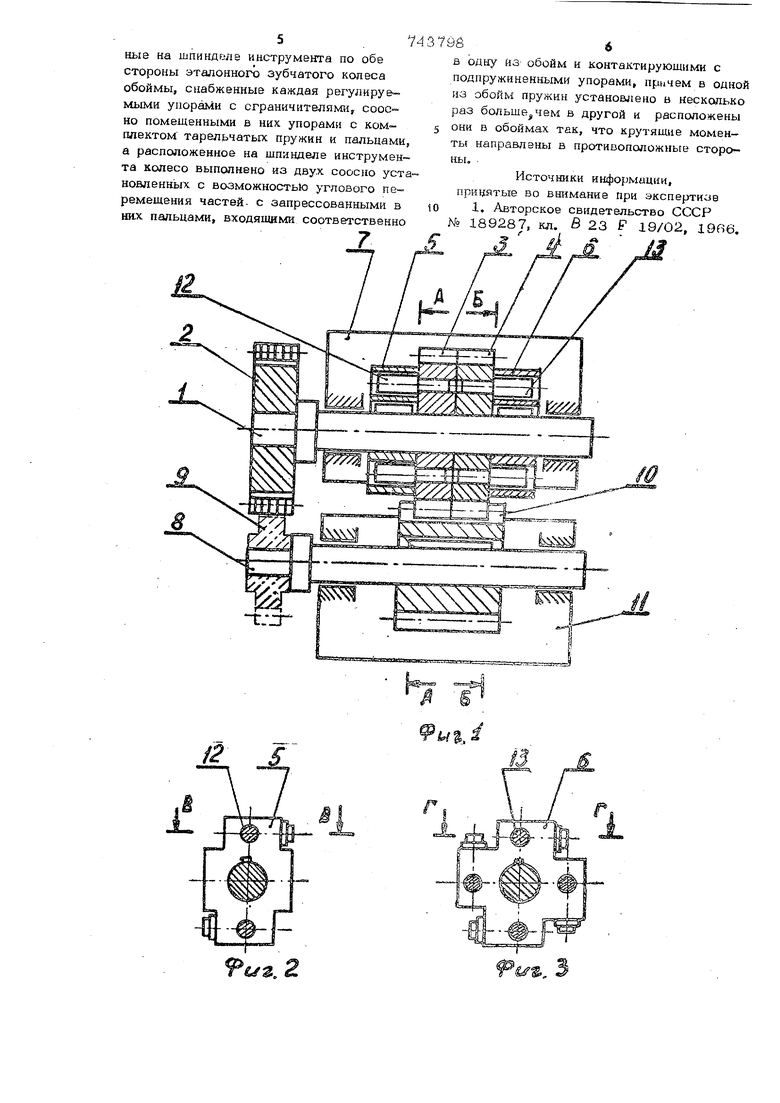

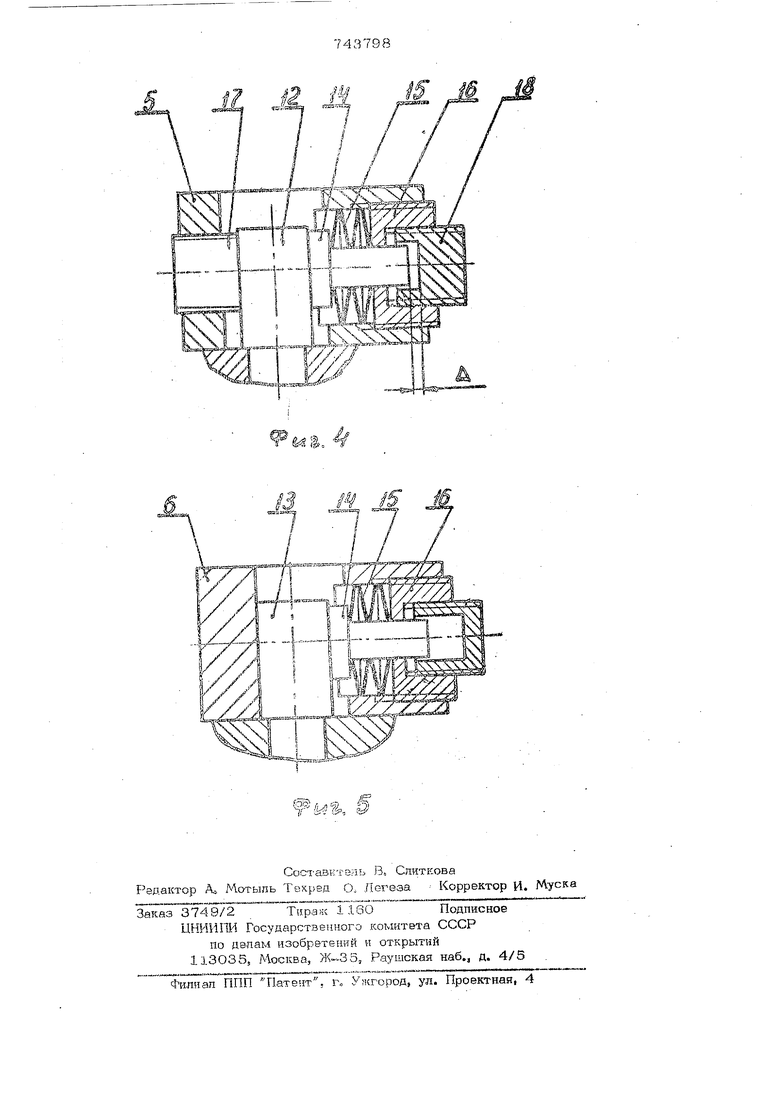

Изобретение относится к станкостроению. Известен станок для отделки зубчатых колес, в котором расположенные на параллельных осах инструмент и изделие связаны кинематической цепью, снабженной механизмом синхронизации, включающим эталонную зубчатую передачу, взаимодействующие между собой зубчатые колеса которой соотв етственно раз мещены на шпинделях инструмента и изделия flj. Недостатки этого устройства - низкая точность обработки в связи с малой жест костью кинематической цепи обката, обусловленной включением в кинематическую цепь дифференциального механизма, и повышенный расход электроэнергии. По следнее связано с тем, что замыкание зубьев эталонных колес в процессе обработки осуществляется тормозным устройством и на преодоление тормозного момента при вращении шпинделей потребляется мощность, пропорциональная про- наведению числа оборотов и крутящего момента. Цель изобретения - повышение точности обработки. Указанная цель достигается тем, что в механизм синхронизации введены неподвижно установленные на шпинделе инструмента по обе стороны эталонного колеса обоймы, снабженные каждая р гулируемыми упорами с ограничителями, соосно помещенными в ннх упорами с комплектом тарельчатых пружин и пальцами, а расположенное на шпинделе инструмента колесо выполнено из двух соос- но уст новленньрс с возможностью углового перемещения частей с запрессованными в них пальцами, входящими соответственно в одну из обойм и контактирующими с подпружиненными упорами, причем в одной из обойм пружин установлено в несколько раз больше, чем в другой и расположены они в обоймах так, что крутящие моменты направлены в противоположные стороны. На фиг. 1 изображен зубоотделочный станок, общий вид, на фиг. 2 - разрез А-А на фиг.- 1у на фиг. 3 - разрез Б-Б на фчг. Ij на фиг. 4 - разрез В-В наф1-1Г, 2|нафиг. 5 - разрез Г-Г на фиг. 3.| Станок содержит шпиндель 1 инструjvteHTa с устаиовленными на нам инструментами, нанример прямозубым шевером 2, эталонным колесом, состоящим из двух частей 3,4 и обоймами 5, 6. Опоры шпинделя 1 расположены на каретке 7, снаб :енной механизмом возвратн1 поступательного движения ,(на чертеже не показан). На 8 изделия установлены изделие 9 и эталонное колесо 10, . взаи действующее с зубьями эталонного колеса, состоящего из двух частей. Каретка 11 щпи1щеля изделия снабжена механизмом радиальной подачи, В частях 3 и 4 эталонного колеса запрессованы пальцы 12 и 13, которые свободно входят в отверстия обойм 5 и 6 неподвижно установпенных на шпинд(5ле1 Пальцы 12 и 13 взаимодейств.уют с под пружиненными упорами 14 и тарельчатыми пружинами 15, расположенными в отверстиях обойм 5 и 6. Усилия пружин 15 регулируются винтами 16, относительное положение колес 3 и 4 определяется, установкой винтов 17 в обойме Величина зазора Д между торцами подпружиненного упора 14 и регулируемого упора 18 соответствует величине, припуска, снимаемого с одной стороны зубьев изделия 9. В обойме 5 установлены два комплек та пружин 15, в обойме 6 четыре комплекта, поэтому крутящий момент на части эталонного зубчатого колеса 4 больше, чем на части эталонного колеса 3. Пружины 15 по отношению к па цам 12 и 13 расположены так, что кру тящие моменты на частях 3 и 4 зубчаToix) колеса направлены в противоположные стороны. Устройство работает следуюпщм обра зом. В исходном положении пальды 13 пружинами. 15 прижаты к боковым пове костям отверстий обоймь 6, пальцы: 12 к торцам винтов 17. Установкой винтов 17 обеспечивается такое взаимное угло вое п,оложение частей 3 и 4, при котором в момент касания обоих профилей зуба колеса 10 соответствующих профи- лей зубьев частей 3 и 4 зубчатогхэ эта лонного колеса в зацеплении шееера 2 84 изделием 9 имеется боковой зазор инимальной величины. В процессе обработки изделия 9 на станке реализуются следующие движе1шя: вращение шпинделей 1 и 8 при плотном дву.хпрофильном зацеплении эталонной пары (3,4, 10),, возвратнопоступательные перемещения каретки 7 с высокой частотой, радиальная подача каретки 11, Усилия пружин 15 регулируются аин тами 16 таким образом, что, крутящий момент на колесе 4 бо71ьще суммы круташих моментов на части 3 и шевере 2 нагруженного силами резания. Поэтому при радиальном перемещении каретки 11 часть 4 остается неподвижной относительно шпинделя 1, а часть 3 эталонного колеса будет относительно него поворачиваться со скоростью, определяемой величиной радиальной подачи и углом зацепления. Поскольку между профилями зубьев неподвижных относительно шпинделей 1 и 8 части 4 эталонного колеса и эталонного колеса 10 сохраняется непрерывный контакт, изменение межосевого расстояния вызывает появление относительного угла поворота шпинделей и тем самым реализуется принудительная окружная подача изделия. Таким образом, с профилей зубьев изделия 9 будет снят припуск, величина которого определяется зазором А между торцами подпружиненного и регулируемого упоров 14 и 18. После выбора зазора Z часть эталонного колеса 3 станет неподвижной относительно шпинделя 1 и начипает поворачиваться часть эталонного колеса 4. При этом изменяется направление окружной подачи изделия 9 и будут обработаны противоположные профили его зубьев. Формула изобретения Зубоотделочиый с:танок, в котором расположены на параллельных осях инструмент и изделие связаны кинематической цепью, снабженной мэханизмом синхронизации, включающим эталонЕсую зубчатую передачу, взаимодействующие между собой зубчатые колеса, которые соответственно размащевы на шпинделях инструмента и изделия, отличающийся тем, что, с целью повьоления точности, в механизм синхронизации введены неподвижно установленНЫ8 на шпинделе инструмента по обе стороны эталонного зубчатого колеса обоймы, снабженные каждая регулируемыми упорами с ограничителями, соос- но помещенными в них упорами с комплектом тарельчатых пружин и пальцами, а расположенное на шпинделе инструмента колесо выполнено из двух соосно установленных с возможностью углового перемещения частей- с запрессованными в них пальцами, входящими соответственно т.

379В6

в одну из обойм и контактирующими с подпружиненными упорами, причем в одной из обойм пружин установлено в несколько раз больше чем в другой и расположены 5 они в обоймах так, что крутящие моменты направлены в противоположные стороны. .

Источники информации, принятые во внимание при экспертизе 10 1. Авторское свидетельство СССР № 189287, кл. S 23 F 19/02, 1966. s ---«.- ---J--

Авторы

Даты

1980-06-30—Публикация

1978-04-10—Подача