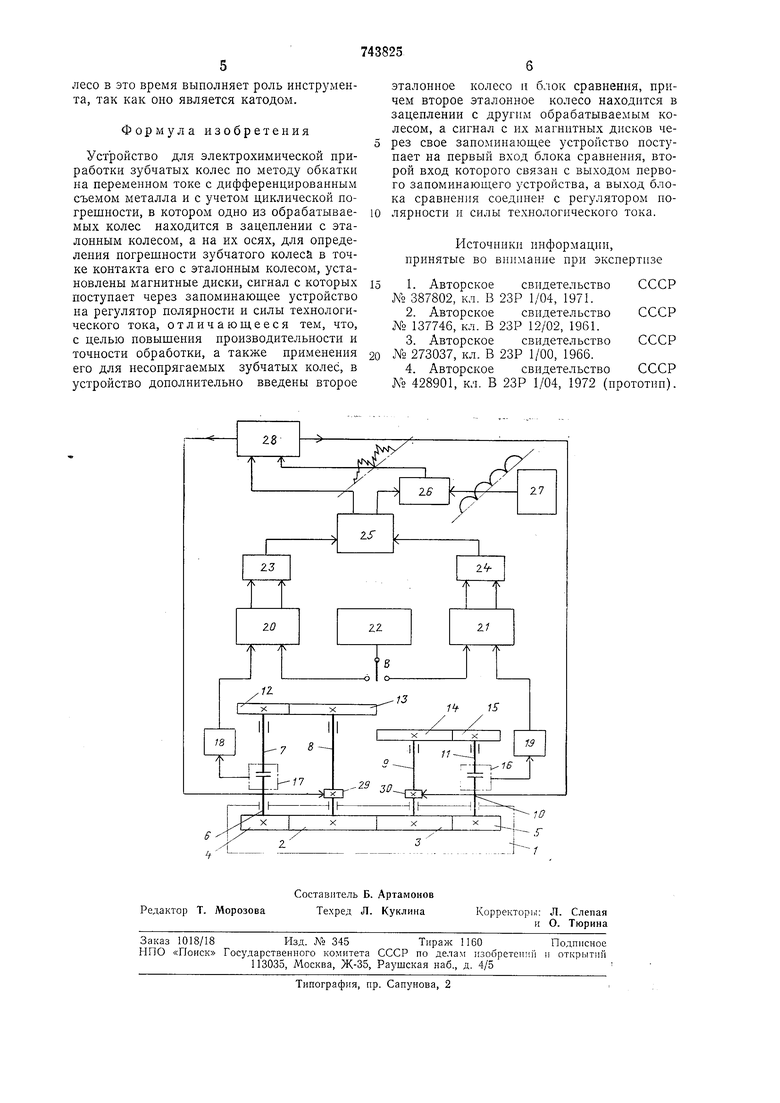

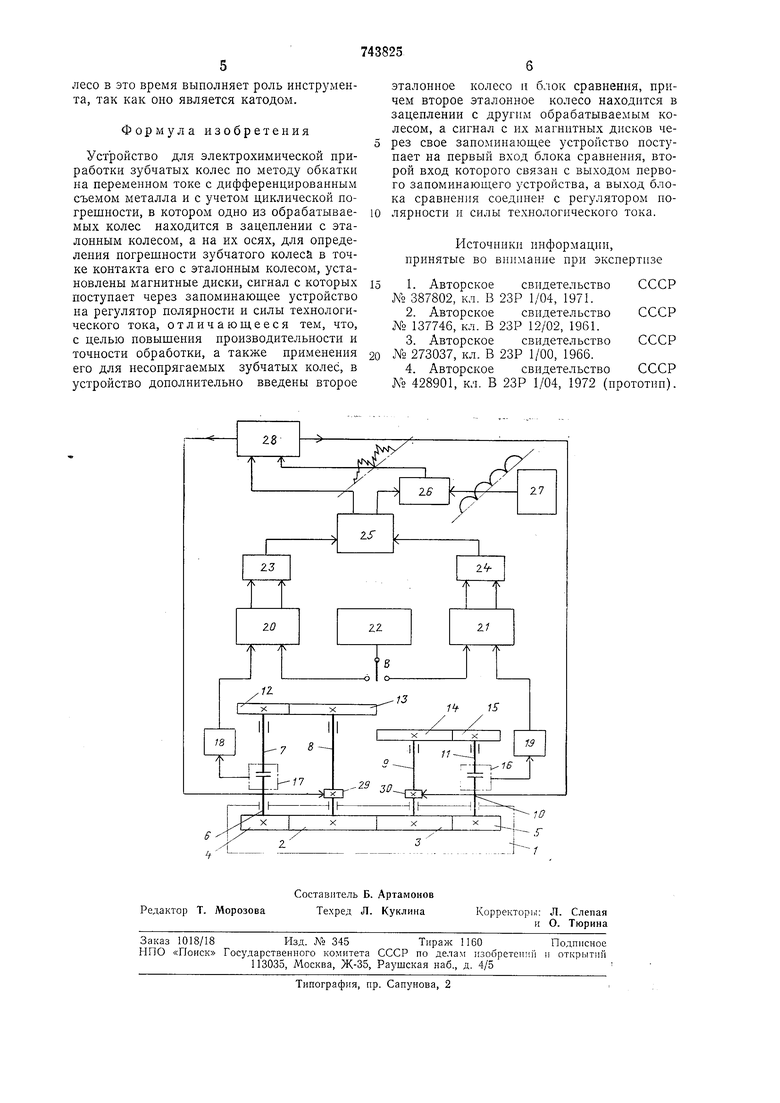

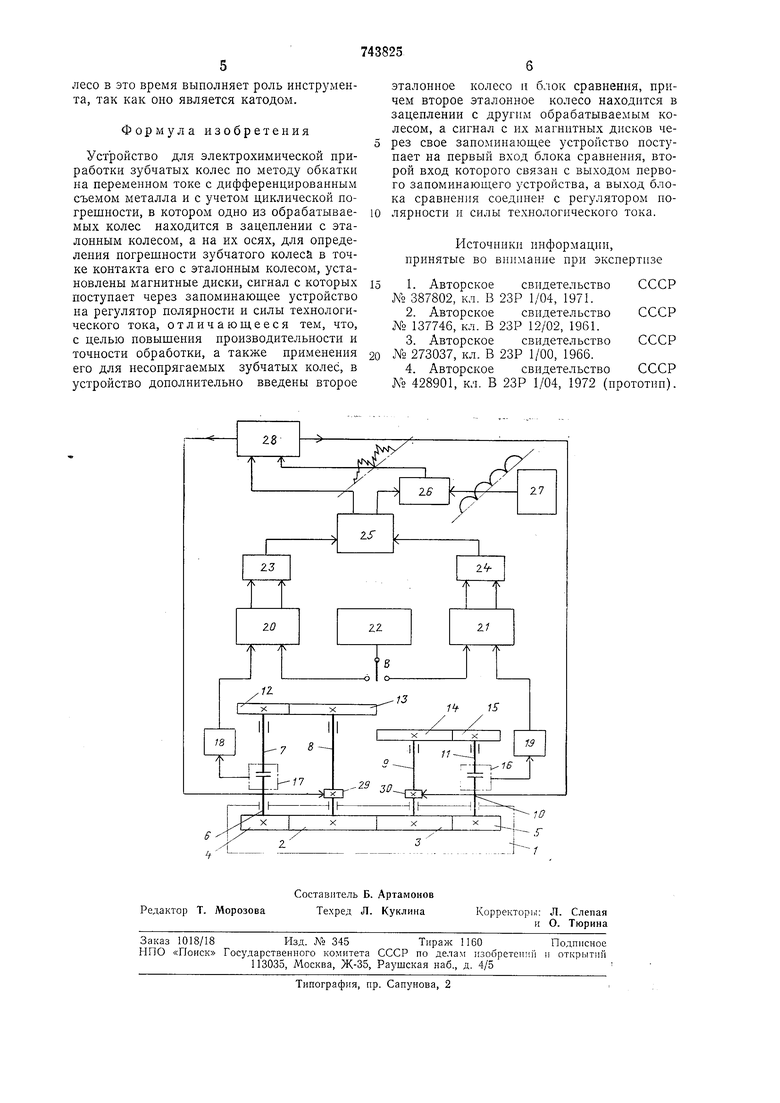

14 соответственно равны диаметрам начальных окружностей обрабатываемых зубчатых колес 2 и 3. Валы 6, 7 и 10, 11 соосны друг с другом и в стыке между ними располагаются круговые датчики 16 и 17. На валах 6 и 10 жестко закреплены эталонные зубчатые колеса 4 и 5. На валах 7 и 11 жестко закреплены цилиндрические диски 12 и 15, причем их наружные диаметры равны соответственно диаметрам начальных окружностей эталонных шестерен 4 и 5. Цилиндрические диски 12, 13 и 14, 15 поджимаются друг к другу с определенным усилием, благодаря чему возможна передача вращення от валов 8, 9 соответственно на валы 7 и 11. Усилители 18 и 19 усиливают электрические сигналы круговых датчиков 16, Г/. Магиитные диски 20 и 21 служат для заиомпнания электрических сигналов, получаемых с усилителей 18, 19 и импульсатора 2.2. Элементы 23 и 24 суммируют сигналы, выдаваемые магнитными дисками 20 и 21.

Блок 25 сравнения выдает электрические сигналы в усилитель 26 управляющего сигнала и в регулятор 28. Щетки 29 и 30 служат для подвода технологического тока с регулятора 28 к обрабатываемым зубчатым колесам 2 и 3. Электролит, находящийся в ваине 1, заполняет пространство в месте зацепления обрабатываемых зубчатых колес 2 и 3.

Неред началом обработки с помощью импульсатора 22 через переключатель В в магнитиых дисках 20 и 21 фиксируется и запоминается электрический сигнал, который несет информацию о характере изменения технологического тока в зависимости от неравномерности съема металла по высоте зуба при электрохимической обработке. Далее, при работе устройства импульсатор 22 выключается (переключатель В устанавливается в положение, указанное на чертеже).

Работа устройства осуществляется следующим образом.

При вращении, например, вала 8 приходят во вращение обрабатываемые зубчатые колеса 2 и 3, эталонные зубчатые колеса 4 и 5, цилиндрические диски 12, 13 и 14, 15. При этом в результате сравнения мгновенных углов поворота валов 6 и 7, 10 и 11 с помощью круговых датчиков 16 и 17 вырабатываются электрические сигналы, характер которых пропорционален кинематическим погрещностям между соответствующими обрабатываемыми колесами 2, 3 и эталонными зубчатыми колесами 4, 5. Момент образования электрического сигнала в круговых датчиках соответствует моменту контактирования эталонных зубчатых колес 4 и 5 с обрабатываемыми зубчатыми колесами 2 и 3. Электрические сигналы от датчиков 17 и 16 усиливаются в усилителях 18, 19 и запоминаются в магнитных дисках 20 и 21. От момента времени определения кинематической погрешности в зоне контактов между эталонными шестернями 4, 5 и обрабатываемыми зубчатыми колесами 2, 3 до момента контактирования обрабатываемых колес 2 и 3 проходит определенное время. Так как технологический ток, нроходяниш в месте контакта обрабатываемых колес 2 и 3, должен соответствовать характеру обнаруженной ошибки на участке зуба, находящегося в зоне контакта, то время задержки выдачи электрического сигнала запоминающими устройствами 20 и 21 должно соответствовать временн новорота обрабатываемых колес от момента контактирования их с эталонными шестернями до момента контактирования их друг с другом. Суммирующие элементы 23 и 24 создают один общий управляющий сигнал, в котором отражается влияние на изменение технологического тока как кинематической погрешности обрабатываемых колес, так и неравномерности съема металла но высоте зуба при электрохимической обработке. В блок 25 сравнения поступают два сигнала: один из них отражает налнчие погрешностей обрабатываемого зубчатого колеса 2, другой - колеса 3. В усилитель 26 от блока 25 поступает только один из этих сигиалов, а второй им не пропускается. Блок 25 в каждый момент времени сравнивает величины обоих сигналов. Если один из сигиалов больше по величиие другого, то блок 25 обеспечивает воздействие на усилитель 26 управляющего сигнала и регулятор 28 только со стороны большего снгнала. В случае равенства по величине сигналов их воздействие на усилитель 26 управляюпгего сигнала и регулятор 28 ведется попеременно. Постоянный ток, получаемый от источника 27 питаиия, в усилителе 26 уиравляющего сигнала преобразуется в технологический постоянный ток процесса, который изменяется по величине пропорционально характеру изменения управляющего сигнала. Ток

5 от усилителя 26 унравляющего сигнала поступает в регулятор 28, где с помощью блока 25 сравнения изменяется его нанравление таким образом, чтобы во время прохождения большего управляющего сигнала, например от суммирующего элемента 23, он имел потенциал «плюс на обрабатываемом колесе 2 и «минус на обрабатываемом колесе 3 и наоборот, если в блок 25 поступает больший управляющий сигнал от суммирующего элемента 24, то потенциал «плюс будет на обрабатываемом зубчатом колесе 3 и потенциал «минус на обрабатываемом зубчатом колесе 2. Технологический ток, поступая из регулятора 28 рабочего тока через щетки 29 и 30 на обрабатываемые зубчатые колеса 2 и 3 в зону их контакта при наличии электролита, недоиускающего короткого замыкания, снимает металл с того зубчатого колеса, которое в данный нромежуток времени является анодом. Второе ко

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для электрохимической размерной обработки зубчатых колес | 1977 |

|

SU789267A1 |

| СТАНОК ДЛЯ ЭЛЕКТРОХИМИЧЕСКОЙ РАЗМЕРНОЙ ОБРАБОТКИ ЗУБЧАТЫХ КОЛЕС | 1972 |

|

SU428901A1 |

| Установка для электроэрозионного легирования | 1987 |

|

SU1549685A1 |

| ВИБРОВОЗБУДИТЕЛЬ | 2002 |

|

RU2231399C1 |

| Устройство управления зубодолбежным станком | 1990 |

|

SU1773683A1 |

| Система управления положением транспортного механизма | 1985 |

|

SU1386955A1 |

| РОТОРНЫЙ ЗУБОДОЛБЕЖНЫЙ СТАНОК | 1991 |

|

RU2022729C1 |

| КРУГЛОВЯЗАЛЬНАЯ МАШИНА | 1991 |

|

RU2016936C1 |

| Роторный зубодолбежный станок с ЧПУ | 1989 |

|

SU1779542A1 |

| Роторный зубодолбежный станок | 1987 |

|

SU1583229A1 |

Авторы

Даты

1980-06-30—Публикация

1977-06-03—Подача