1

Изобретение относится к области сварки пластмасс, а именно к устройствам для изготовления ковров из рулонных термопластичных материалов.

Известно устройство для изготовления 5 ковров из термопластичных материалов, содержащее последовательно установленные раскройный стол, сварочные носты, пост разбраковкн и исправления дефектов сварных швов и высокочастотиые геиера- ю торы 1.

Недостатком устройства является его низкая производптельность.

Известно также наиболее близкое к предлагаемому устройство для изготовле- 15 ПИЯ ковров нз рулониых термонластичных материалов, содержаидее кинематически связанные и носледовательно расположенные механизмы размоткп материала, транспортирования, прирезки и сварки, иопереч- 20 пой отрезки ковра и сбора готовой продукции 2.

Недостаток указаииого устройства заключается в том, что при изготовлении па нем ковров размером «на комнату имеют 25 место значительные отходы материала, так как перед сваркой ироизводят отрезку лишиего материала но всей длине рулонов. Кроме того, установка рулонных материалов виахлест для продольной их резки - 30

процесс трудоемкий, особенно ирн частой смене рулонов и различной ширпие ковров, что снижает производительность устройства.

Целью изобретерщя является повышение эффектнвности работы устройства.

казаипая цель достигается тем, что устройство для изготовления ковров из ру/юнных термопластичных матерпалов, содержащее киие.матически связаиные и последовательно расположеппые механизмы размоткп материала, транспортирования, прирезки и сварки, поперечной отрезки ковра и сбора готовой ирод)кцпп, снабжено также механизмом ноиеречио; резки материала па полот1ппца, расиоложеипым между механизмом размоткп материала, размещенным в боковой зоне устройства, и механпзмом транснортнрованпя, механизмом вытяжки и укладки иолотнищ, смонтироваипым над механизмом транспортирования, накопителем, установленным за механизмом сварки, и Л еханизмом вытяжки и укладки ковров, расиоложеииым за механизмом поперечной отрезкн ковра.

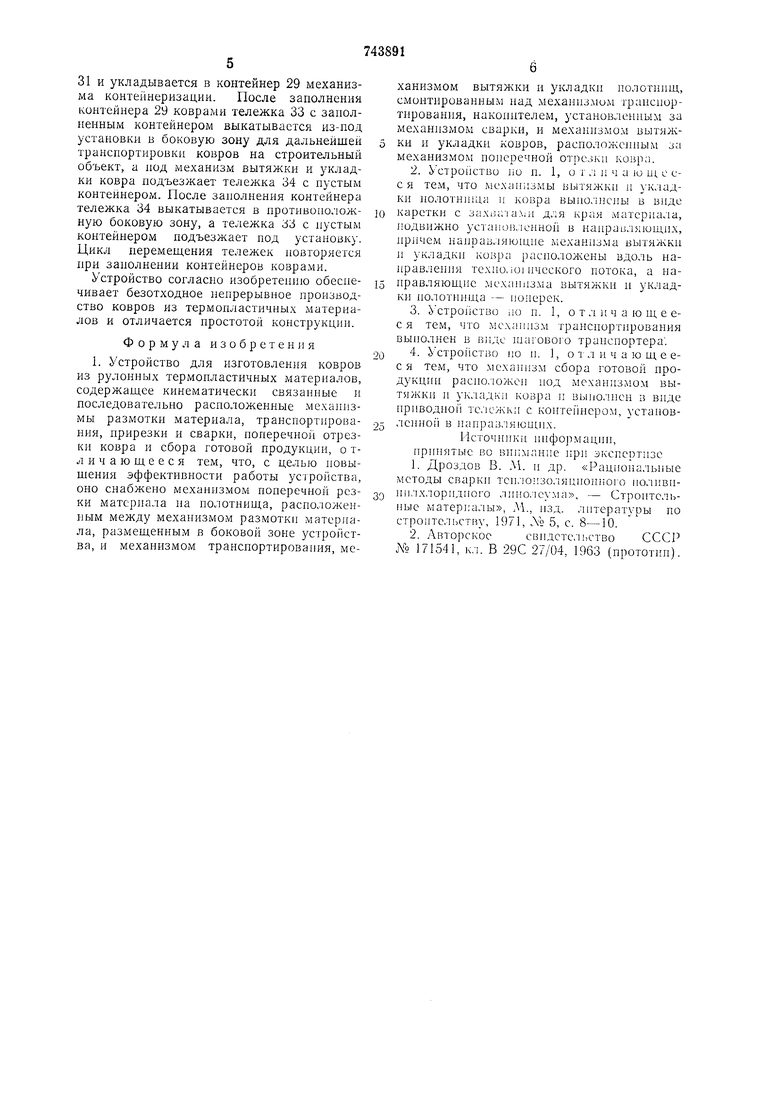

Механизмы вытяжки и укладки полотнища и ковра выполиеиы в виде каретки с захватами для края материала, иодвнжпо устаиовлеииой в нанравляющпх, нрнчем направляющие механизма вытяжки и укладки ковра расположены вдоль иаправлсиия технологического потока, а направляющпе механизма вытяжкп и укладки иолотнпща - поперек. Механизм траисиортнровання выполнен в виде шагового транспортера.

Механизм сбора готовой продукции расположен под механизмом вытяжки и укладкп ковра н выполнен в виде приводио тележки с контейнером, установленной в направляющих.

Такое выполнение устройства повышает эффективность его работы.

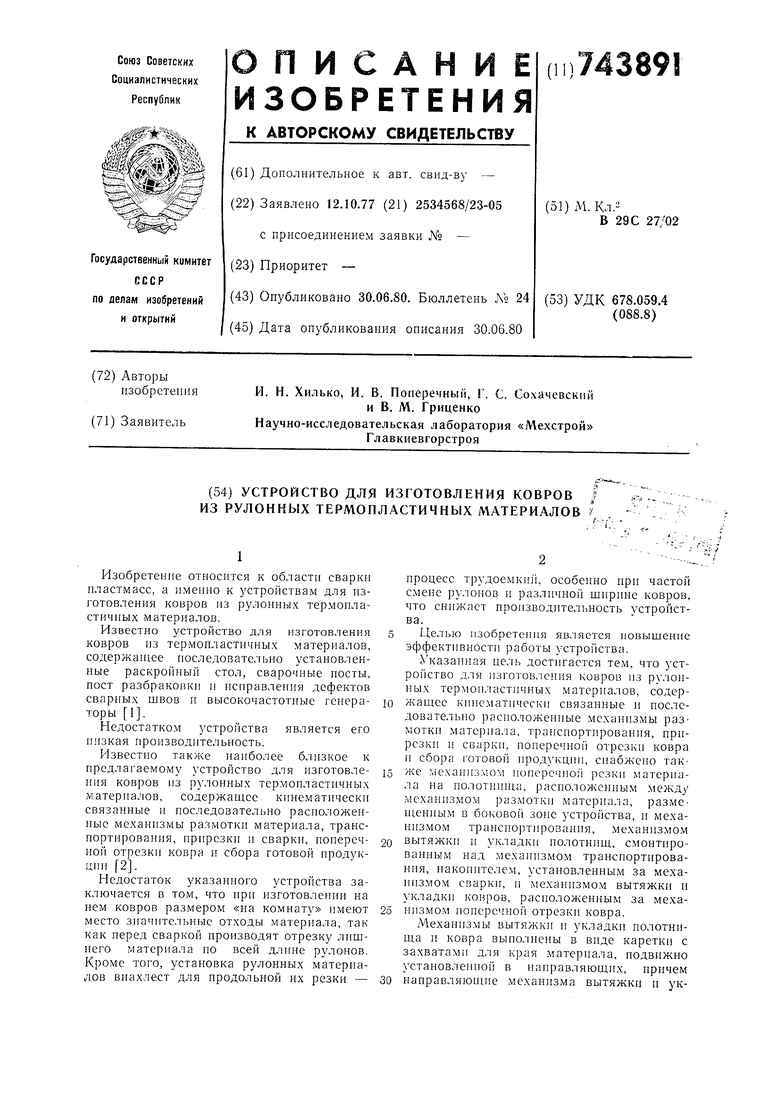

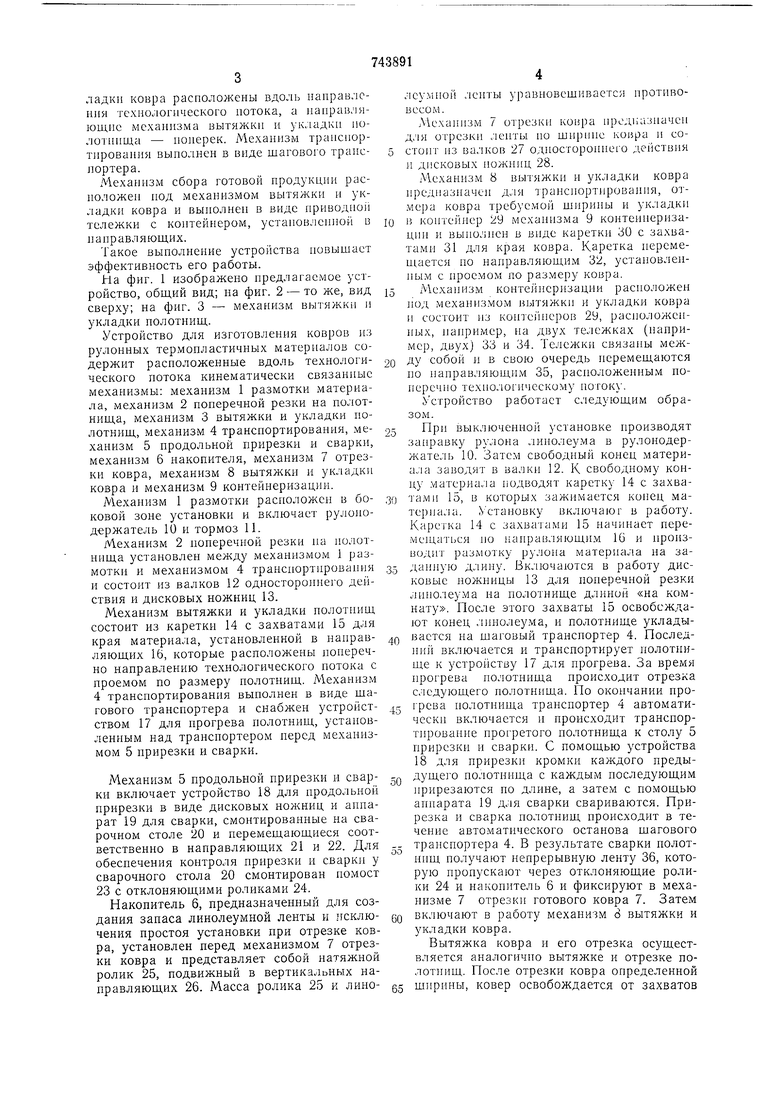

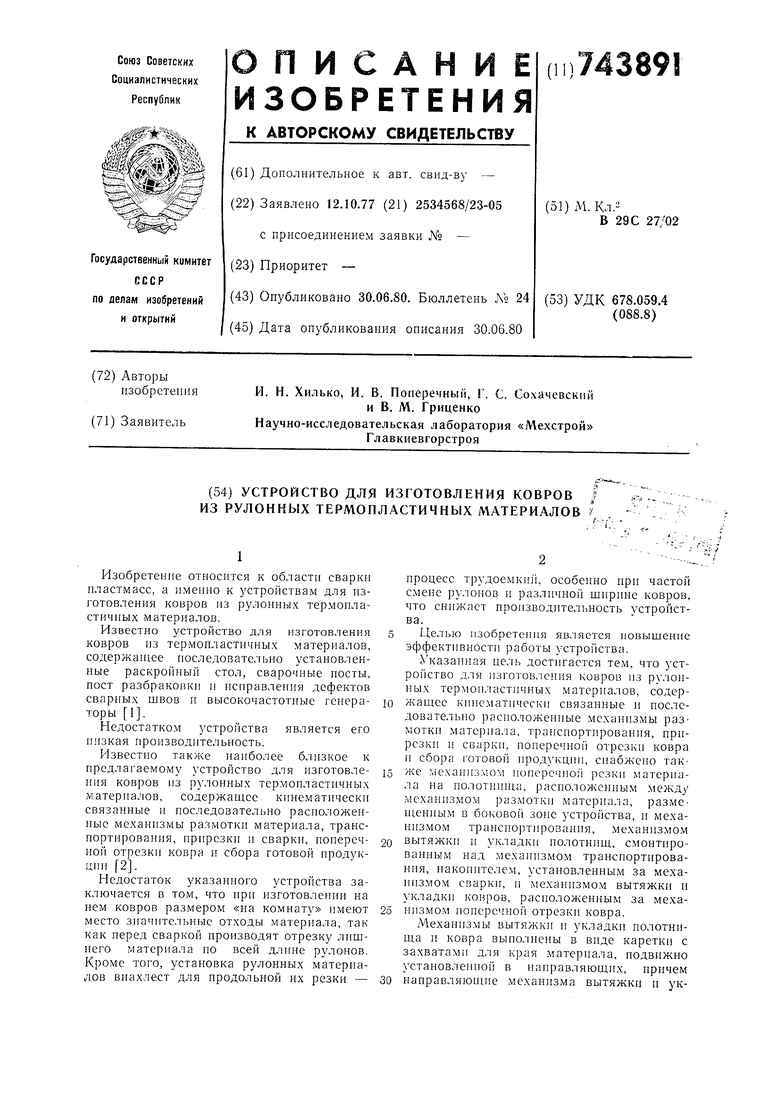

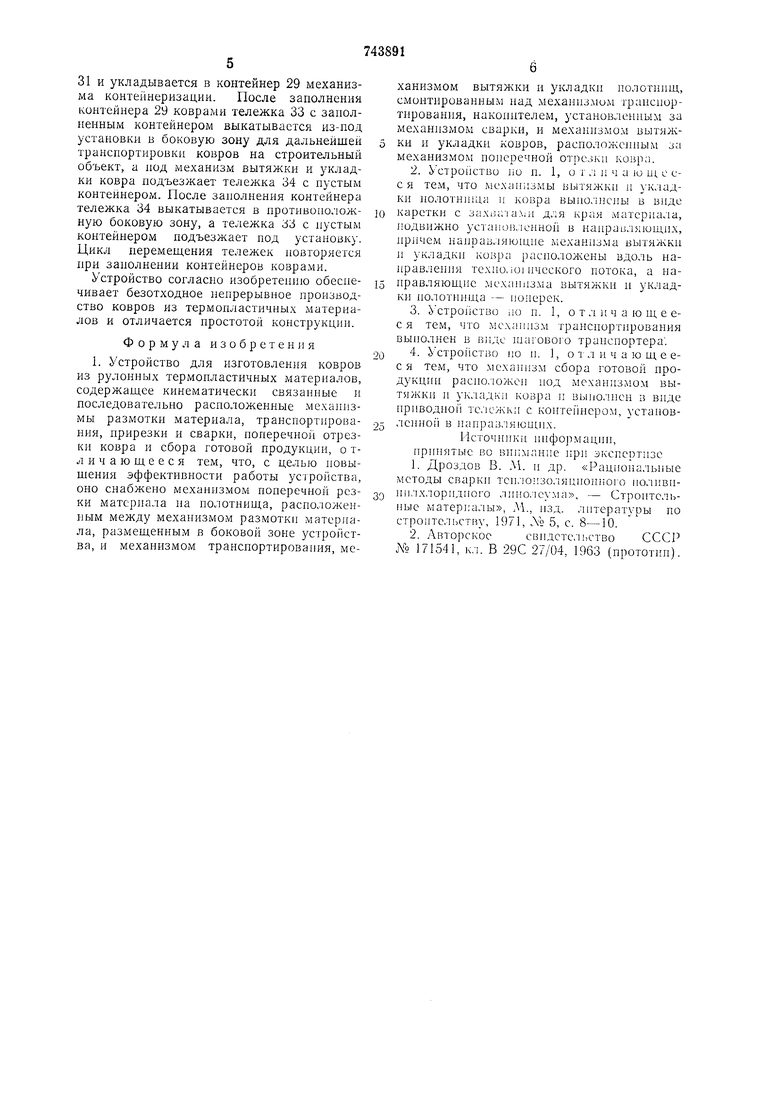

На фиг. 1 изображено предлагаемое устройство, обш,ий вид; на фиг. 2 - то же, вид сверху; на фиг. 3 - механизм вытяжкп и укладки нолотниш,.

Устройство для изготовления ковров из рулонных термопластичных материалов содержит расиоложенные вдоль технологического потока кинематически связанные механизмы: механизм 1 размотки материала, механизм 2 поперечной резки на полотниш,а, механизм 3 вытяжки и укладки полотниш., механизм 4 транспортирования, механизм 5 продольной прирезки и сварки, механизм 6 накопителя, механизм 7 отрезки ковра, механизм 8 вытяжки и укладки ковра и механизм 9 контейнеризации.

Механизм 1 размотки расположен в боковой зоне установкн и включает рулонод«ржатель 10 и тормоз 11.

Механизм 2 поперечной резки па полотннш,а установлен между механизмом 1 размотки и механизмом 4 транспортпровапия и состоит из валков 12 одностороннего действия и дисковых ножниц 13.

Механизм вытяжки и укладки нолотниш, состоит из каретки 14 с захватами 15 для края материала, установленной в направляющих 16, которые расположены поперечно направлению технологического потока с проемом по размеру полотнищ. Механизм 4 транспортирования выполнен в виде шагового транспортера и снабжен устройстством 17 для нрогрева полотнищ, установленным над транспортером перед мехаппзмом 5 нрирезки и сварки.

Механизм 5 продольной прирезки и сварки включает устройство 18 для продольной прирезки Б виде дисковых и аппарат 19 для сварки, смонтированные на сварочном столе 20 и перемещающиеся соответственно в направляющих 21 и 22. Для обеснечения контроля прирезки и сварки у сварочного стола 20 смонтирован помост 23 с отклоняющими роликами 24.

Накопитель 6, предназначенный для создания запаса линолеумной лепты и .исключения простоя установки при отрезке ковра, установлен перед мехапизмом 7 отрезки ковра и представляет собой натяжной ролик 25, подвижный в вертикальных направляющих 26. Масса ролика 25 к липолеу.мной ленты уравновешивается противовесом.

Механизм 7 отрезки ковра прод1К13пачеп для отрезки лепты по ширине копра п соСТ01ГГ из валков 27 одпостороппего действия и дисковых иожппц 28.

Мехапизм 8 вытяжки и укладки ковра предиазпачеи для транспортирования, отмера ковра требуемой шприпы и ук:1адки

в коптейпер 29 мехапизма 9 коитеиперизации и в виде каретки 30 с захватами 31 для края ковра. Каретка перемепщется по направляющим 32, установленпым с проемом по размеру ковра.

Механизм коптейпсризацпи расположен под мехаиизмом вытяжки и укладки ковра и состоит из коитейиеров 29, расиоложеппых, например, па двух тележках (иапример, двух) 33 и 34. Тележки связаны межДУ собой и в свою очередь иеремещаются но направляющпм 35, расположенным ноперечпо техпологпческому потоку.

Устройство работает следуюшим образом.

При выключеппой установке нроизводят заиравку рулона линолеума в рулонодержатель 10. Затем свободный конец материa;ia заводят Б валки 12. К свободному копцу материала подводят каретку 14 с захватамп 15, в которых зажимается конец материала. Установку включают в работу. Каретка 14 с захватами 15 начинает перемещат1)Ся по паправ.ипощим 16 и пропзводит размотку рулона материала на заданную длину. Включаются в работу дисковые ножницы 13 для понеречной резки лино.шума на полотнище длиной «на комнату. После этого захваты 15 освобождают конец линолеума, н полотнище укладывается на шаговый транснортер 4. Последний включается и транспортирует нолотиище к устройству 17 для нрогрева. За время нрогрева полотнища ироисходит отрезка следующего полотнища. По окончании прогрева полотнища транспортер 4 автоматически включается и происходит транспортироваипе ирогретого полотнища к столу 5 прирезки и сварки. С помощью устройства 18 для прирезки кромки каждого предыдущего полотнища с каждым последующим прирезаются по длпне, а затем с помощью аппарата 19 для сварки свариваются. Прирезка и сварка полотнищ происходит в течение автоматического останова шагового

транспортера 4. В результате сварки полотиищ получают непрерывную ленту 36, которую пропускают через отклоняющие ролики 24 и накопитель 6 и фиксируют в механизме 7 отрезки готового ковра 7. Затем

включают в работу механизм о вытяжки и укладки ковра.

Вытяжка ковра и его отрезка осуществляется аналогично вытяжке и отрезке полотнищ. После отрезки ковра определенной

ширины, ковер освобождается от захватов

31 и укладывается в контейнер 29 механизма контейнеризации. После заполнения контейнера 29 коврами тележка 33 с занолненным контейнером выкатывается из-нод установки в боковую зону для дальнейшей транспортировки ковров на строительный объект, а иод механизм вытяжки и укладки ковра подъезжает тележка 34 с пустым контейнером. После заполнения контейнера тележка 34 выкатывается в противоно.южную боковую зону, а тележка 33 с пустым контейнером подъезжает под установку. Ппкл перемещения тележек повторяется при заполнении контейнеров коврами.

Устройство согласно изобретеншо обеспечивает безотходное непрерывное производство ковров из термопластичных материалов и отличается простотой конструкции.

Формула изобретения

1. Устройство для изготовления ковров из рулонных термопластичных материалов, содержапдее кинематически связанные и последовательно расположепные механизмы размотки материала, транспортирования, прирезки н сварки, иоперечной отрезки ковра и сбора готовой продукции, о тличающееся тем, что, с целью повышения эффективности работы устройства, оно снабжено механизмом поперечной резки материала на иолотнища, расположенным между механизмом размотки материала, размеиденным в боковой зоне устройства, и механизмом транспортирования, механизмом вытялски и укладки полотнищ,, смоитированным над механиз.мом транспортировання, накоинтелем, установленным за механизмом сварки, и механизмом вытяжки и укладки ковров, расположошым за механизмом поперечной отрсоки ковра.

2.Устройство по н. 1, отличающееся тем, что механизмы вытяжки и укладки нолотни1ца ii ковра выао.шспы в виде

каретки с захлипала для матсриа.ча, подвижно устапов.юиной в на11раьля1ош,их, иричем направляющие механизма вытяжки и укладки ковра расиоложены вдоль наиравления техио,ioi аческого потока, а наиравляющие .механизма вытяжки и укладки иолотиии1а - iioiiepeK.

3.Устро11ство lio п. 1, от .4 и ч а ю щ е ес я тем, что мсхаипз.м трапсиортировання выиолиен в виде njaroBoro транспортера .

4. УстрО 1Ство по п. 1, отличающееся тем, что механизм сбора готовой иродукции расио.южоп иод механизмом вытяжки и укладки Koispa и выполнен в виде прпводио тележки с коитейиером, установленной в иаиравляюииьч.

Источники иифор.мации, принятые во ви1 маи11е при экспертизе

1.Дроздов В. М. и др. «Рациональиые методы сварки тсп.юпзо.чяционпого ноливииилхлоридпого лииолсу.ма, - Строительные материалы, Л., изд. .штературы по строительстиу, 1971, Л 5, с. 8-10.

2.Авторское свидетельство СССР jYo 171541, кл. В 29С 27/04, 1963 (прототии).

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для изготовления ковров из рулонных термопластичных материалов | 1980 |

|

SU952639A1 |

| Способ изготовления ковров из линолеума | 1980 |

|

SU960029A1 |

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ КОВРОВ ИЗ РУЛОННЫХ ТЕРМОПЛАСТИЧНЫХ МАТЕРИАЛОВ | 1995 |

|

RU2095244C1 |

| Установка для изготовления ковров из рулонных термопластичных материалов | 1986 |

|

SU1459933A1 |

| Установка для изготовления ковров из рулонных термопластичных материалов | 1983 |

|

SU1111864A2 |

| Устройство для изготовления теплоизоляционных труб из полосы волокнистого материала | 1983 |

|

SU1127773A1 |

| МАШИНА ДЛЯ УКЛАДКИ СТЕКЛОТКАНИ В ПАКЕТЫ СУДОВЫХ ПОЛОТНИЩ ИЗ СТЕКЛОПЛАСТИКА | 1973 |

|

SU389982A1 |

| Установка для формирования настилов полотен эластичного материала | 1982 |

|

SU1079577A1 |

| Устройство для настилания и раскраивания длинномерных материалов | 1983 |

|

SU1131675A1 |

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ПАКЕТОВ ИЗ ТЕРМОПЛАСТИЧНОГО МАТЕРИАЛА | 1994 |

|

RU2063337C1 |

Jf

фиг. z

13

11

Авторы

Даты

1980-06-30—Публикация

1977-10-12—Подача