Изобретение относится и области сварки длинномерных полимерных изделий, а именно к устройствам для изготовления ковров из рулонных термопластичных материалов, в частности линолеума.

Известно устройство для изготовления ковров из рулонных термопластичных материалов, содержащее кинематически связанные и последовательно расположенные механизмы размотки материала, транспортирования, прирезки и сварки, поперечной отрезки ковра и сбора готовой продукции, снабженное также механизмом поперечной резки материала на полотнища, расположенным между механизмом размотки материала, размещенным в боковой зоне устройства, и механизмом вытяжки и укладки полотнищ, смонтированным над механизмом транспортирования, накопителем, установленным за механизмом сварки и механизмом вытяжки и укладки ковров, расположенным за механизмом поперечной отрезки ковра. Механизмы вытяжки и укладки полотнища и ковра выполнены в виде каретки с захватами за края материала, подвижно установленной в направляющих, причем направляющие механизма вытяжки и укладки ковра расположены вдоль направления технологического потока, а направляющие механизма вытяжки и укладки полотнища поперек [1]

Однако в известном устройстве отсутствует механизм термостатической подготовки линолеума перед раскроем и сваркой, заложена в конструкции высокая установленная мощность электрооборудования, что ведет к увеличению себестоимости продукции за счет электроэнергии, и высокая металлоемкость, что требует больших производственных площадей.

Наиболее близким по технической сущности к изобретению является устройство для изготовления ковров из рулонных термопластичных материалов, содержащее последовательно расположенные механизмы размотки материала, выравнивания, прирезки кромок, сварки и сбора готовой продукции [2]

В известном устройстве механизм выравнивания материала выполнен в виде механизма возвратно-поступательного движения, для работы которого требуется дополнительная энергия и дополнительные эксплуатационные затраты, в конструкции устройства заложена высокая установленная мощность электрооборудования и высокая металлоемкость.

Техническим результатом изобретения является снижение себестоимости продукции и упрощение конструкции устройства.

Для достижения технического результата в устройстве для изготовления ковров из рулонных термопластичных материалов, содержащем последовательно расположенные механизмы размотки материала, выравнивание, прирезки кромок, сварки и сбора готовой продукции, согласно изобретению, механизм для выравнивания материала расположен между механизмами размотки и прирезки кромок и выполнен в виде обогреваемого стола для вылеживания материала, а механизм сбора готовой продукции расположен в боковой зоне от механизма сварки.

Механизм прирезки кромок выполнен в виде мерной плиты, расположенной вдоль технологического потока и снабженной дисковыми ножницами для поперечной и продольной резки материала.

Механизм сварки выполнен в виде транспортера для перемещения материала и двух источников инфракрасного излучения, установленных последовательно над перемещаемым материалом.

Механизм сбора готовой продукции выполнен в виде наклонной плоскости, расположенной на уровне транспортера механизма сварки, и устройства контейнеризации, расположенного под наклонной плоскостью.

Устройство для изготовления ковров из рулонных термопластичных материалов обеспечивает достижение высокой производительности труда и снижение себестоимости продукции за счет применения стола для термостатического вылеживания материала, распложенного между механизмами размотки и прирезки кромок.

Упрощение устройства достигается за счет осуществления поперечной резки материала и прирезки кромок материала на одном раскройном столе, а также применения транспортера для перемещения материала с одновременной сваркой и расположения механизма сбора готовой продукции в боковой зоне от сварочного механизма.

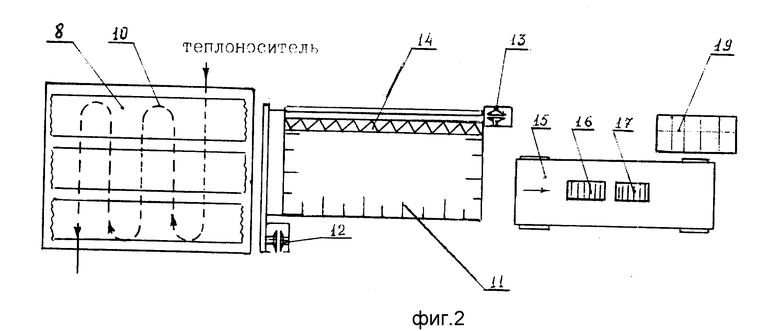

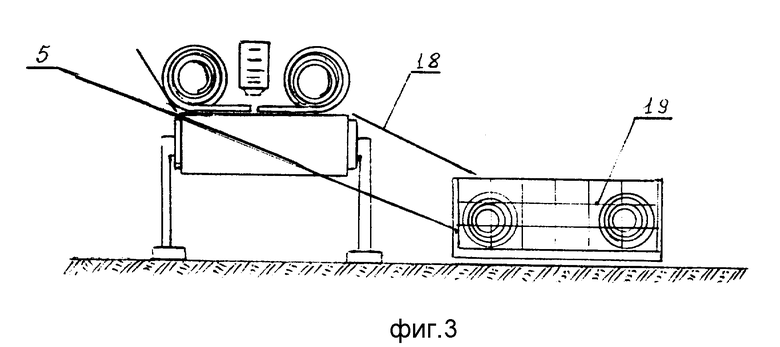

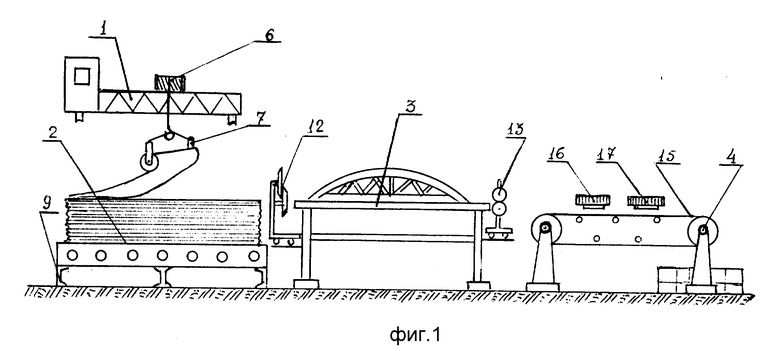

На фиг.1 изображена схема последовательного расположения механизмов; на фиг.2 вид схемы сверху; на фиг.3 схема механизма сбора готовой продукции.

Устройство для изготовления ковров из рулонных термопластичных материалов состоит из последовательно расположенных механизма 1 размотки материала, стола 2 для вылеживания материала, механизма 3 прирезки кромок, механизма 4 сварки встык, механизма 5 сбора готовой продукции.

Механизм 1 размотки материала расположен над зоной привоза (на чертеже не показана) и столом 2 для вылеживания материала и состоит из подъемно-транспортного устройства 6, рулонодержателя 7 с вращающейся осью и короткоходового электромагнитного тормоза (на чертеже не указан).

Стол 2 для вылеживания материала выполнен в виде термоподдона 8, установленного на опорном каркасе 9, и нагревателя 10 в виде змеевика, расположенного внутри термоподдона 8.

Механизм 3 прирезки кромок выполнен в виде мерной плиты 11, расположенной вдоль технологического потока, и снабжен дисковыми ножницами поперечной 12 и продольной 13 резки материала, установленными на подвижных каретках, соединенных асинхронным электродвигателем с короткоходовым электромагнитным тормозом (на чертеже не показаны).

Прижим линолеума осуществляется траверсой 14 с пневматическим приводом. Механизм сварки 4 выполнен в виде транспортера 15, приводимого в движение регулируемым электроприводом, и двух последовательно установленных источников инфракрасного излучения предварительного нагрева 16 и окончательной сварки 17, расположенных над перемещаемым материалом.

Сварка производится в ручном режиме. Источник инфракрасного излучения предварительного нагрева 16 подключен к источнику нерегулируемого напряжения (на чертеже не показан), а излучатель окончательной сварки 17 к источнику регулируемого напряжения (на чертеже не показан).

Механизм 5 сбора готовой продукции расположен в боковой зоне от сварочного механизма 4 и выполнен в виде наклонной плоскости-аппарели 18, соединяющей транспортер 15 механизма 4 сварки и устройства контейнеризации 19.

Устройство работает следующим образом.

Линолеумный материал в рулонах доставляется в цех автотранспортом. Рулон устанавливается в рулонодержателе 7 и механизмом 1 поднимается и укладывается, разматываясь, по всей длине стола 2. Укладка ведется в 2-3 ряда, высотой 60-80 см каждый ряд. Термоподдон 8 подогревается горячей водой по змеевику 10 от отопительной системы или технологическим паром. Одновременным воздействием температуры и статическим давлением за счет массы материала достигается выравнивание релаксационных зон и исчезновение выпуклостей и вмятин по всей длине и ширине материала. Трехрядное пространство стола 2 необходимо для перемещения материала из верхних слоев вниз и создания суточного запаса для вылеживания. Срок выдержки линолеума на столе 2 прогрева зависит от завода-изготовителя и обычно составляет 48 ч.

Прогретый, выровненный линолеум подается на мерную плиту 11 механизма 3 прирезки кромок, где дисковыми ножницами 12 поперечной резки отрезается полотнище по размеру длины покрываемой комнаты. В зависимости от соотношения ширины комнаты и ширины рулонного материала таких полотнищ отрезается 2, 2,5 и не более 3, так как СНИП допускает всего лишь два шва на ширину комнаты. В подготовленных полотнищах в местах стыкуемых соединений ножницами 13 продольной резки отрезаются кромки линолеума шириной 1-1,5 см. Это необходимо для того, чтобы освежить срез и удалить деструкционные части кромок, образовавшиеся от воздействия солнечного света и механических напряжений при транспортировке в рулонах. Для обеспечения ровности прирезки на всю длину полотнищ, а это до 5,5 м, механизм 3 снабжен прижимной траверсой 14 с пневмоцилиндрами прижима. Выставленное по размеру полотнище прижимается траверсой 14 и включается двигатель, приводящий в движение дисковые ножницы 13 продольной резки. Через несколько секунд ровная, свежая кромка линолеума готова к сварке. Так прирезаются все кромки планируемого ковра.

Раскроенные полотнища с прирезанными кромками поступают на механизм сварки встык. При этом свариваемые полотнища скатываются в рулон и стыкуются кромками (фиг.3) с технологическим зазором 0,5-1,5 мм на ленте транспортера. При ручном режиме работы оператор с пульта управления включает привод транспортера 15 и рулоны подаются к сварочному посту. При движении под источником предварительного нагрева 16 происходит предварительный разогрев кромок стыкуемого материала примерно до половины температуры плавления линолеума за счет проникновения инфракрасных лучей вглубь материала (для инфракрасных лучей полимер прозрачен). При дальнейшем движении на стык накладывается целлофановая лента с бобины механизма ее подачи, через которую инфракрасные лучи источника окончательной сварки 17 производят дальнейший разогрев кромок до вязкотекущего состояния, формирующий элемент, расположенный снизу источника окончательной сварки, скользит по целлофановой ленте и заглаживает, соединяет расплавленные кромки линолеума, формируется соединительный шов высокой прочности, а лента легко отсоединяется по мере остывания.

Для присоединения третьего полотнища источники инфракрасного излучения 16 и 17 поднимаются на несколько сантиметром и реверсивным приводом транспортера 15 сваренные два полотнища возвращаются в исходное состояние. К первым двум пристыковывается третье полотнище, и операция повторяется.

Применение целлофановой ленты позволяет получать гладкую поверхность шва, предотвращает износ формирующего элемента и уменьшает потери тепла в окружающую среду за счет парникового эффекта. Скорость движения транспортера 15, то есть скорость сварки, регулируется оператором в зависимости от типа линолеума, его цветности и толщины основы. Пределы регулирования составляют 0,5 5,0 м/мин. Кроме этого, излучатель окончательной сварки 17, подключенный к источнику регулируемого напряжения, имеет ручной регулятор интенсивности излучения. В зависимости от цветности рисунка или плотности наполнителя подбирается режим работы, от 200 В до 300 В.

Сваренные по размерам комнаты ковры из линолеума поступают к механизму 5 сбора готовой продукции (фиг.3). При этом транспортер 15 останавливается, часть рулона, ближайшая к наклонной плоскости 18, раскатывается по ней, а другой половиной рулона закатывается в "трубочку" и укладывается в контейнер готовой продукции, установленный под наклонной плоскостью 18. Подъемным краном контейнер устанавливается в кузов автомашины и отправляется на строительную площадку для раскладки в подготовленные комнаты.

Предлагаемое устройство для изготовления ковров из рулонных термопластичных материалов может найти применение на предприятиях индустриального домостроения при изготовлении напольных покрытий в заводских условиях, а также на участках, ведущих сельское домостроение (строительство коттеджей) или ремонтные работы по восстановлению жилья.

Производительность технологической линии составляет около 600 тыс. м в год. Одной такой линии достаточно для города с населением 500 тыс. человек. Такая технологическая линия изготовлена и успешно эксплуатируется на АО ДСК, г. Тверь. Занимаемая площадь составляет 850 м, установленная электрическая мощность равна 6,5 кВт, плюс подогрев горячей воды.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для изготовления ковров из рулонных мермопластичных материалов | 1977 |

|

SU743891A1 |

| Установка для изготовления ковров из рулонных термопластичных материалов | 1980 |

|

SU952639A1 |

| Установка для изготовления ковров из рулонных термопластичных материалов | 1983 |

|

SU1111864A2 |

| Способ изготовления ковров из линолеума | 1980 |

|

SU960029A1 |

| Установка для изготовления ковров из рулонных термопластичных материалов | 1986 |

|

SU1459933A1 |

| Устройство для сварки полимерных материалов | 1983 |

|

SU1168429A1 |

| Устройство для сварки полимерных материалов | 1981 |

|

SU1006252A1 |

| Линия "Контакт-3" для производства линолеума | 1989 |

|

SU1684376A1 |

| МНОГОСЛОЙНОЕ РУЛОННОЕ ПОЛИМЕРНОЕ ПОКРЫТИЕ ПОЛА | 2003 |

|

RU2247802C1 |

| АГРЕГАТ ДЛЯ НЕПРЕРЫВНОГО ИЗГОТОВЛЕНИЯ ГИБКИХ ЭЛЕКТРОНАГРЕВАТЕЛЬНЫХ ЭЛЕМЕНТОВ | 1996 |

|

RU2116890C1 |

Использование: изобретение относится к области сварки длинномерных полимерных изделий, а именно к устройствам для изготовления ковров из рулонных термопластичных материалов, в частности линолеума. Сущность изобретения: в устройстве для изготовления ковров из рулонных термопластичных материалов механизм выравнивания материала расположен между механизмами размотки и прирезки кромок и выполнен в виде обогреваемого стола для вылеживания материала. Механизм сбора готовой продукции расположен в боковой зоне от механизма сварки. Кроме того, обогреваемый стол для вылеживания материала выполнен в виде термоподдона с опорным каркасом и змеевиком для теплоносителя. Механизм прирезки кромок выполнен в виде мерной плиты, расположенной вдоль технологического потока и снабженной дисковыми ножницами для поперечной и продольной резки материала. Механизм сварки выполнен в виде транспортера для перемещения материала и двух источников инфракрасного излучения, установленных последовательно над перемещаемым материалом. Механизм сбора готовой продукции выполнен в виде наклонной плоскости, расположенной на уровне транспортера механизма сварки, и устройства контейнеризации, расположенного под наклонной плоскостью. 4 з.п.ф-лы, 3 ил.

| SU, авторское свидетельство, 743891, кл | |||

| Солесос | 1922 |

|

SU29A1 |

| SU, авторское свидетельство, 952639, кл | |||

| Солесос | 1922 |

|

SU29A1 |

Авторы

Даты

1997-11-10—Публикация

1995-04-28—Подача