1

Изобретение относится к сварке пластмасс, а именно к установкам для изготовления ковров из рулонных термопластичных материалов, преимущественно из линолеума.

Целью изобретения является повышение производительности установки за счет снижения времени рабочего цикла и улучшение качества ковров.

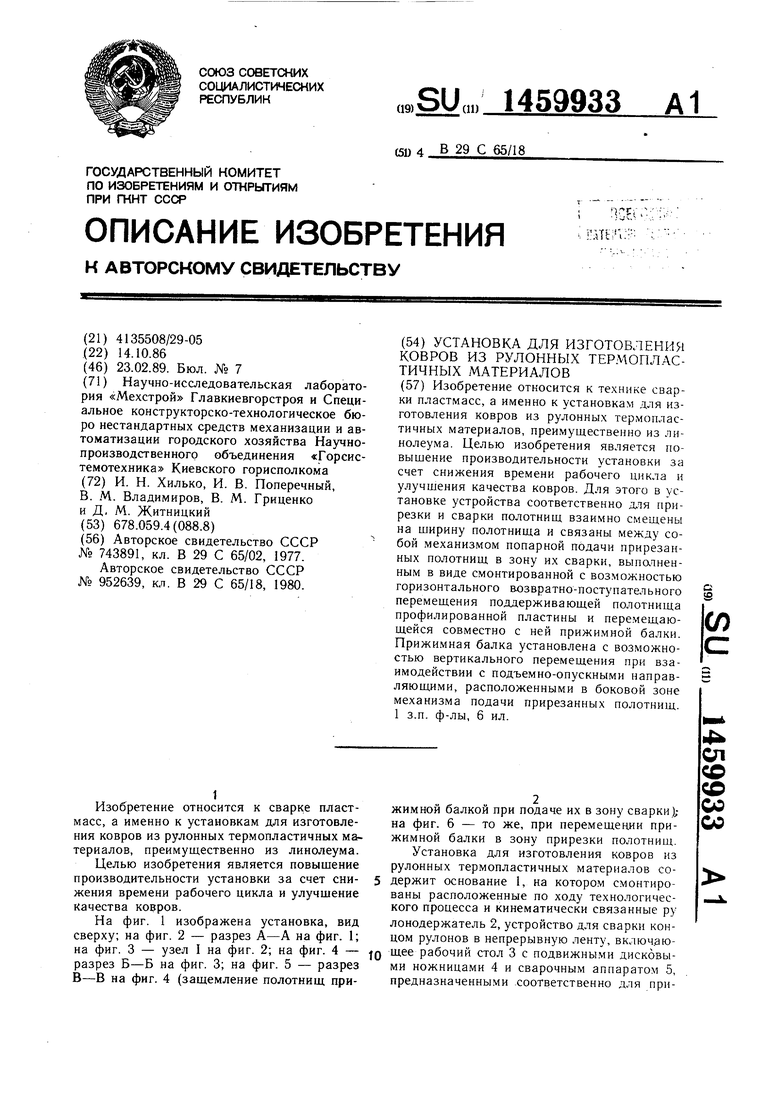

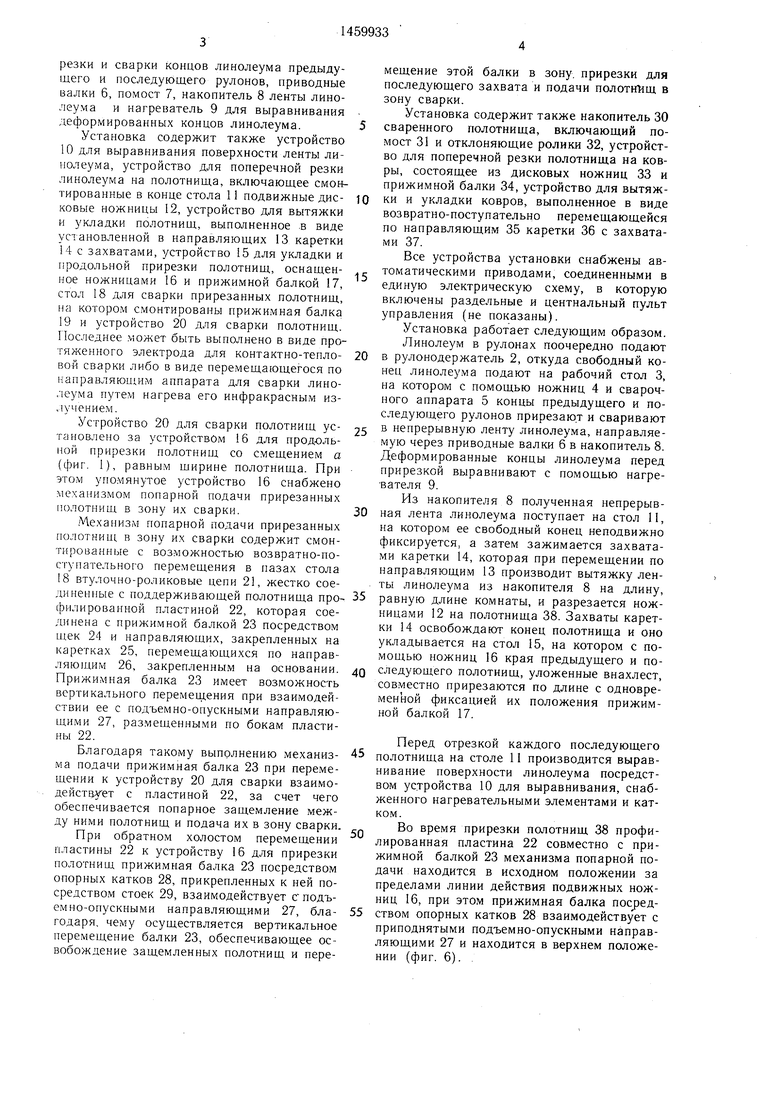

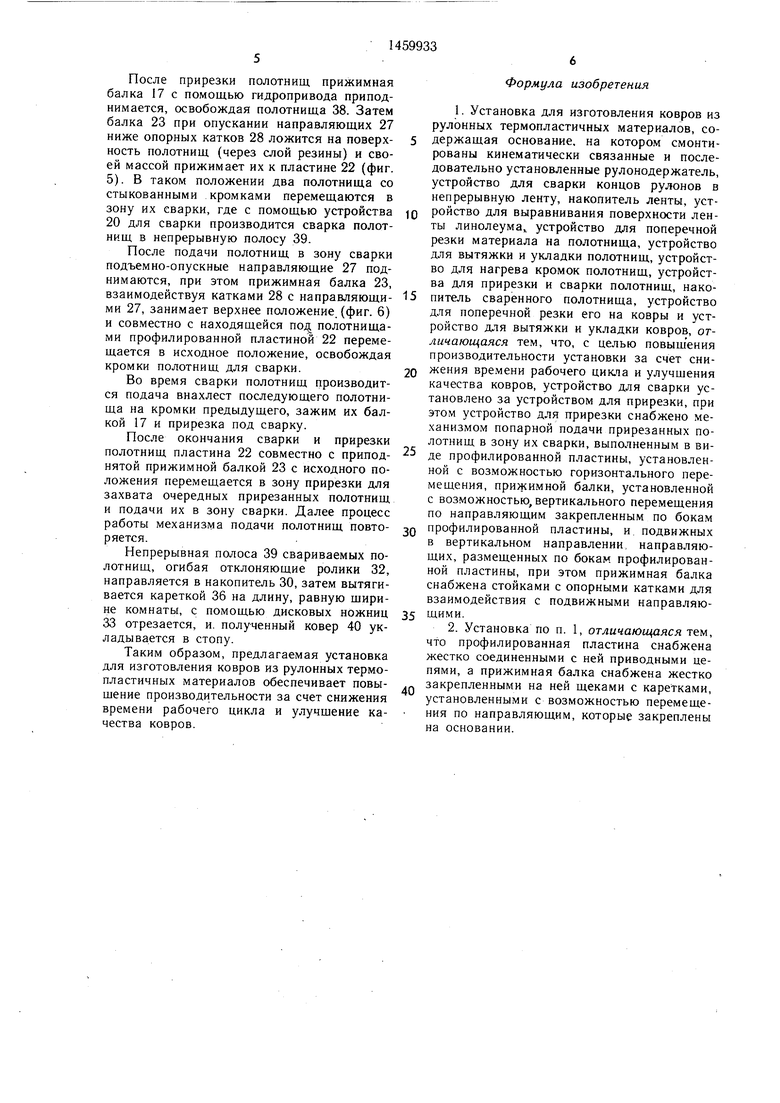

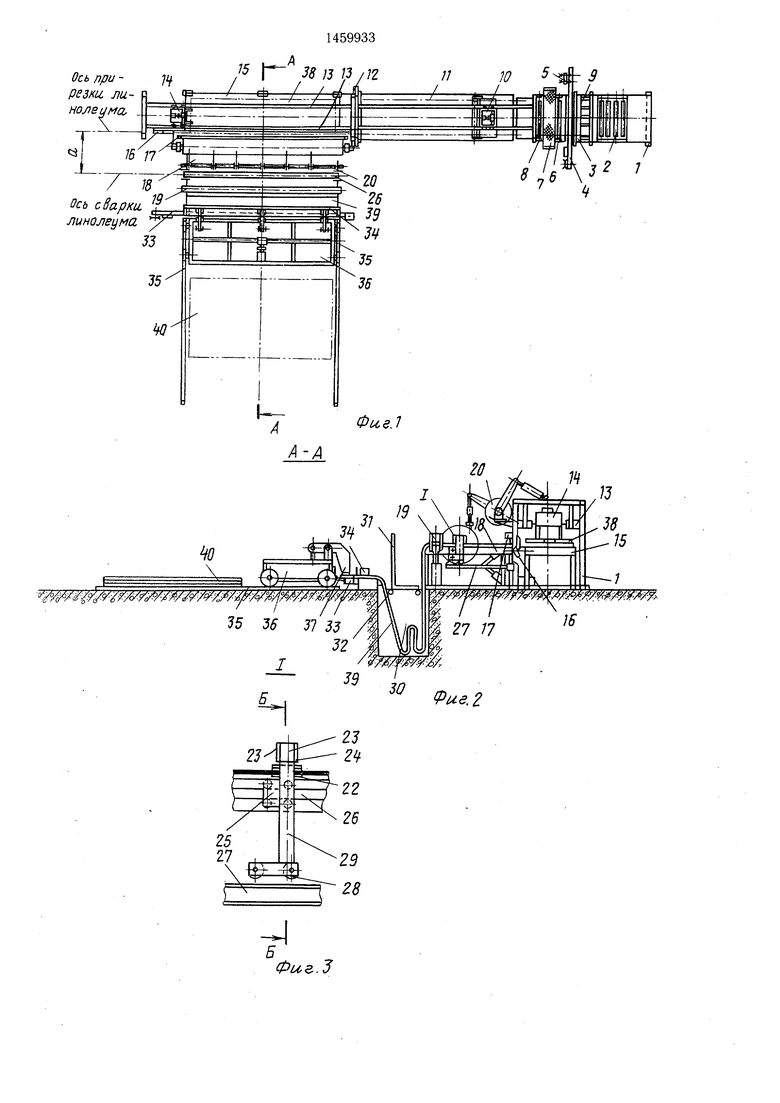

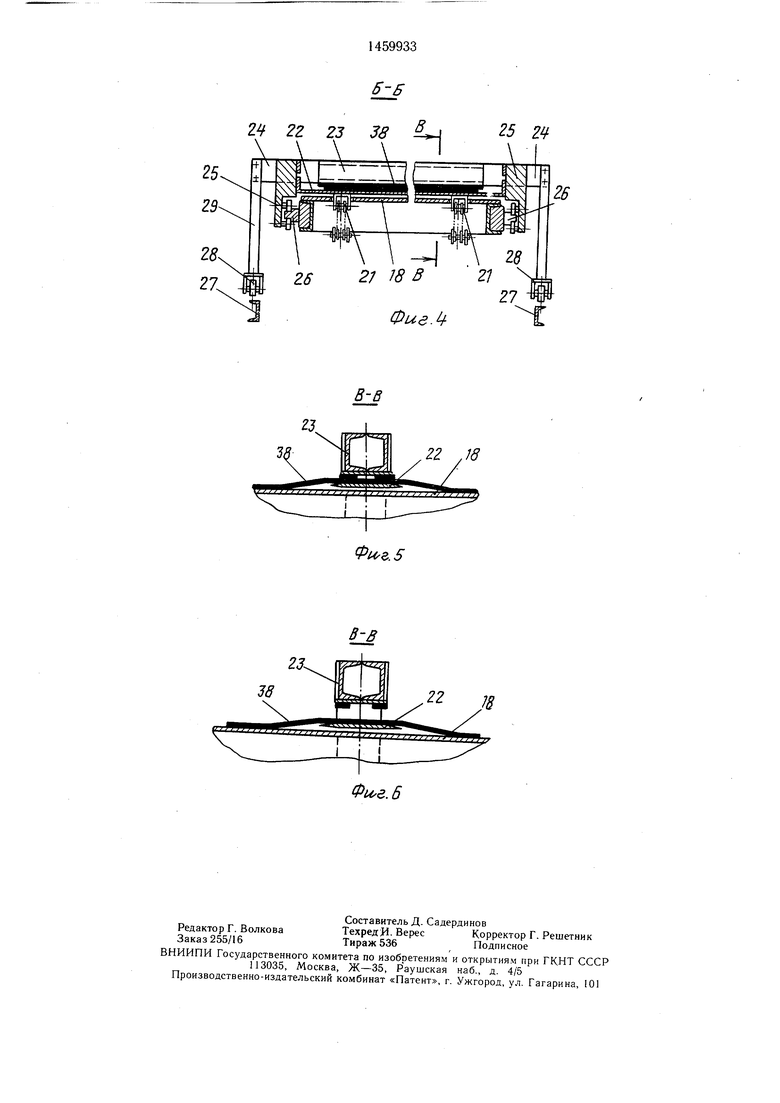

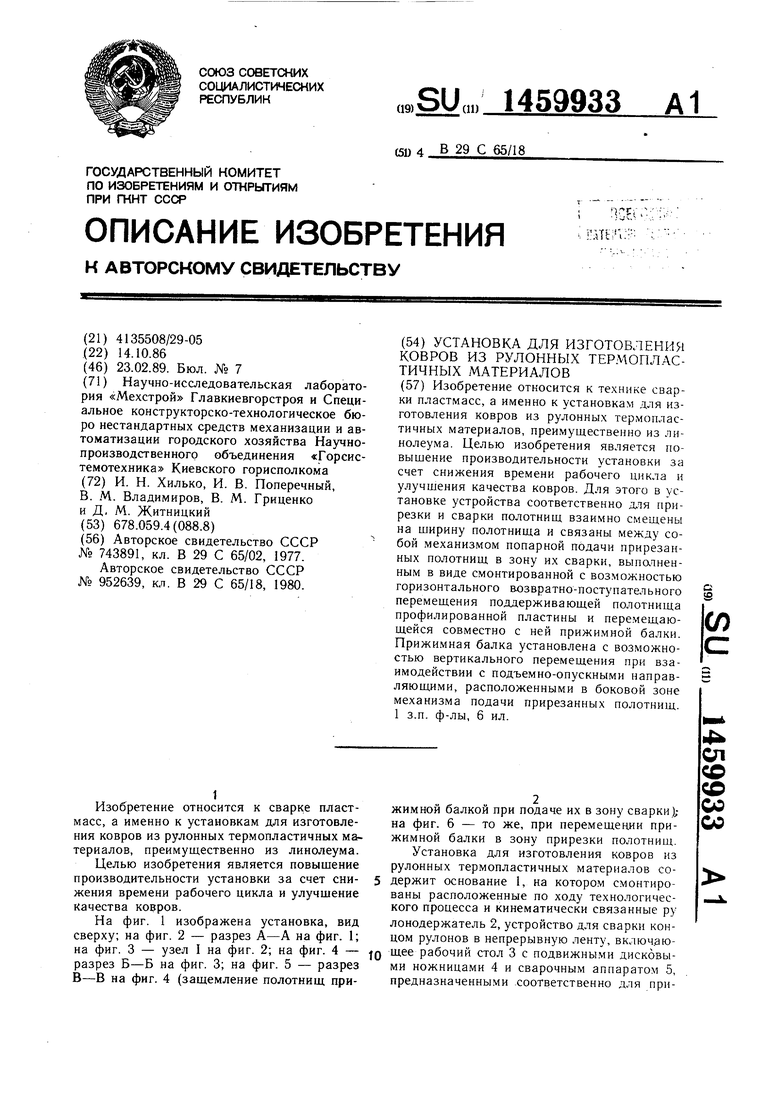

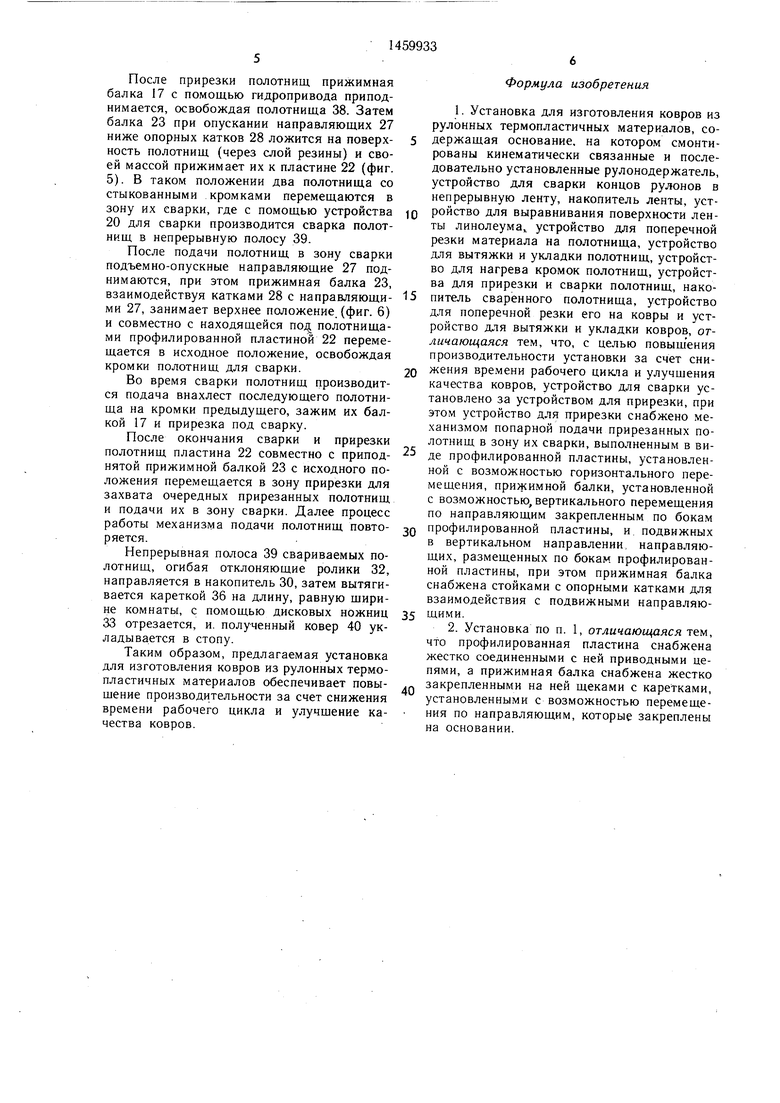

На фиг. 1 изображена установка, вид сверху; на фиг. 2 - разрез А-А на фиг. 1; на фиг. 3 - узел I на фиг. 2; на фиг. 4 - разрез Б-Б на фиг. 3; на фиг. 5 - разрез В-В на фиг. 4 (зашемление полотнищ приto

жимной балкой при подаче их в зону сварки); на фиг. 6 - то же, при перемещении прижимной балки в зону прирезки полотнищ. Установка для изготовления ковров из рулонных термопластичных материалов содержит основание 1, на котором смонтированы расположенные по ходу технологического процесса и кинематически связанные ру лонодержатель 2, устройство для сварки концом рулонов в непрерывную ленту, включающее рабочий стол 3 с подвижными дисковыми ножницами 4 и сварочным аппаратом 5, предназначенными -соответственно для приел

;о

со со

резки и сварки концов линолеума предыдущего и последующего рулонов, нриводные валки 6, помост 7, накопитель 8 ленты линолеума и нагреватель 9 для выравнивания деформированных концов линолеума.

Установка содержит также устройство 10 для выравнивания поверхности ленты линолеума, устройство для поперечной резки линолеума на полотнища, включающее смонтированные в конце стола 11 подвижные дис- ковые ножницы 12, устройство для вытяжки и укладки полотнищ, выполненное .в виде установленной в направляющих 13 каретки 4 с захватами, устройство 15 для укладки и продольной прирезки полотнищ, оснащенное ножницами 16 и прижимной балкой 17, стол 18 для сварки прирезанных полотнищ, на котором смонтированы прижимная балка 19 и устройство 20 для сварки полотнищ. Последнее может быть выполнено в виде протяженного электрода для контактно-тепло- вой сварки либо в виде перемещающегося по направляющим аппарата для сварки линолеума путем нагрева его инфракрасным излучением.

Устройст1;30 20 для сварки полотнищ ус- тановлено за устройством 16 для продольной прирезки полотнищ со смещением а (фиг. 1), равным щирине полотнища. При этом упомянутое устройство 16 снабжено механизмом попарной подачи прирезанных полотнищ в зону их сварки.

А1еханизм попарной подачи прирезанных полотнищ в зону их сварки содержит смонтированные с возможностью возвратно-поступательного перемещения в пазах стола 18 втулочно-роликовые цепи 21, жестко соединенные с поддерживающей полотнища про- филированной пластиной 22, которая соединена с прижимной балкой 23 посредством щек 24 и направляющих, закрепленных на каретках 25, перемещающихся по направляющим 26, закрепленным на основании. Прижимная балка 23 имеет возможность вертикального перемещения при взаимодействии ее с подъемно-опускными направляющими 27, размещенными по бокам пластины 22.

Благодаря такому выполнению механиз- ма подачи прижимная балка 23 при переме- к устройству 20 для сварки взаимо- дейстЕУ(Гет с пластиной 22, за счет чего обеспечивается попарное защемление между ними полотнищ и подача их в зону сварки.

При обратном холостом перемещении пластины 22 к устройству 16 для прирезки полотнищ прижимная балка 23 посредством опорных катков 28, прикрепленных к ней посредством стоек 29, взаимодействует с подъем но-опускными направляющими 27, бла- годаря, чему осуществляется вертикальное перемещение балки 23, обеспечивающее освобождение защемленных полотнищ и перемещение этой балки в зону, прирезки для последующего захвата и подачи полотнищ в зону сварки.

Установка содержит также накопитель 30 сваренного полотнища, включающий помост 31 и отклоняющие ролики 32, устройство для поперечной резки полотнища на ковры, состоящее из дисковых ножниц 33 и прижимной балки 34, устройство для вытяжки и укладки ковров, выполненное в виде возвратно-поступательно перемещающейся по направляющим 35 каретки 36 с захватами 37.

Все устройства установки снабжены автоматическими приводами, соединенными в единую электрическую схему, в которую включены раздельные и центнальный пульт управления (не показаны).

Установка работает следующим образом.

Линолеум в рулонах поочередно подают в рулонодержатель 2, откуда свободный конец линолеума подают на рабочий стол 3, на котором с помощью ножниц 4 и свароч- ного аппарата 5 концы предыдущего и последующего рулонов прирезают и сваривают в непрерывную ленту линолеума, направляемую через приводные валки 6 в накопитель 8. Деформированные концы линолеума перед прирезкой выравнивают с помощью нагревателя 9.

Из накопителя 8 полученная непрерывная лента линолеума поступает на стол И, на котором ее свободный конец неподвижно фиксируется, а затем зажимается захватами каретки 14, которая при перемещении по направляющим 13 производит вытяжку ленты линолеума из накопителя 8 на длину, равную длине комнаты, и разрезается нож- ницами 12 на полотнища 38. Захваты каретки 14 освобождают конец полотнища и оно укладывается на стол 15, на котором с помощью ножниц 16 края предыдущего и последующего полотнищ, уложенные внахлест, совместно прирезаются по длине с одновре- менной фиксацией их положения прижимной балкой 17.

Перед отрезкой каждого последующего полотнища на столе 11 производится выравнивание поверхности линолеума посредством устройства 10 для выравнивания, снабженного нагревательными элементами и катком.

Во время прирезки полотнищ 38 профилированная пластина 22 совместно с прижимной балкой 23 механизма попарной подачи находится в исходном положении за пределами линии действия подвижных ножниц 16, при этом прижимная балка посредством опорных катков 28 взаимодействует с приподнятыми подъемно-опускными направляющими 27 и находится в верхнем положении (фиг. 6). .

После прирезки полотнищ прижимная балка 17 с помощью гидропривода припод- иимается, освобождая полотнища 38. Затем балка 23 при опускании направляющих 27 ниже опорных катков 28 ложится на поверх- ность полотнищ (через слой резины) и своей массой прижимает их к пластине 22 (фиг. 5). В таком положении два полотнища со стыкованными кромками перемещаются в зону их сварки, где с помощью устройства 20 для сварки производится сварка полотнищ в непрерывную полосу 39.

После подачи полотнищ в зону сварки подъемно-опускные направляющие 27 поднимаются, при этом прижимная балка 23, взаимодействуя катками 28 с направляющи- ми 27, занимает верхнее положение, (фиг. 6) и совместно с находящейся по; полотнищами профилированной пластиной 22 перемещается в исходное положение, освобождая кромки полотнищ для сварки.

Во время сварки полотнищ производится подача внахлест последующего полотнища на кромки предыдущего, зажим их балкой 17 и прирезка под сварку.

После окончания сварки и прирезки полотнищ пластина 22 совместно с припод- нятой прижимной балкой 23 с исходного положения перемещается в зону прирезки для захвата очередных прирезанных полотнищ и подачи их в зону сварки. Далее процесс работы механизма подачи полотнищ повто- ряется.,

Непрерывная полоса 39 свариваемых полотнищ, огибая отклоняющие ролики 32, направляется в накопитель 30, затем вытягивается кареткой 36 на длину, равную щири- не комнаты, с помощью дисковых ножниц 33 отрезается, и. полученный ковер 40 укладывается в стопу.

Таким образом, предлагаемая установка для изготовления ковров из рулонных термопластичных материалов обеспечивает повы- щение производительности за счет снижения времени рабочего цикла и улучщение ка- чества ковров.

Формула изобретения

1. Установка для изготовления ковров из рулонных термопластичных материалов, содержащая основание, на котором смонтированы кинематически связанные и последовательно установленные рулонодержатель, устройство для сварки концов рулонов в непрерывную ленту, накопитель ленты, устройство для выравнивания поверхности ленты линолеума,, устройство для поперечной резки материала на полотнища, устройство для вытяжки и укладки полотнищ, устройство для нагрева кромок полотнищ, устройства для прирезки и сварки полотнищ, накопитель сваренного полотнища, устройство для поперечной резки его на ковры и устройство для вытяжки и укладки ковров, ог- личающаяся тем, что, с целью повыщ ения производительности установки за счет снижения времени рабочего цикла и улучщения качества ковров, устройство для сварки установлено за устройством для прирезки, при этом устройство для прирезки снабжено механизмом попарной подачи прирезанных полотнищ в зону их сварки, выполненным в виде профилированной пластины, установленной с воз.можностью горизонтального перемещения, прижимной балки, установленной с возможностью, вертикального перемещения по направляющим закрепленным по бокам профилированной пластины, и подвижных в вертикальном направлении, направляющих, размещенных по бокам профилированной пластины, при этом прижимная балка снабжена стойками с опорными катками для взаимодействия с подвижными направляющими.

2. Установка по п. 1, отличающаяся je, что профилированная пластина снабжена жестко соединенными с ней приводными цепями, а прижимная балка снабжена жестко закрепленными на ней щеками с каретками, установленными с возможностью перемещения по направляющим, которые закреплены на основании.

Щ

/ 38 13 /J/72 / / / -/ 111

Ось с8арки.

JIUHOJJSyMU

;;

ю

3

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для изготовления ковров из рулонных термопластичных материалов | 1980 |

|

SU952639A1 |

| Установка для изготовления ковров из рулонных термопластичных материалов | 1983 |

|

SU1111864A2 |

| Способ изготовления ковров из линолеума | 1980 |

|

SU960029A1 |

| Устройство для изготовления ковров из рулонных мермопластичных материалов | 1977 |

|

SU743891A1 |

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ КОВРОВ ИЗ РУЛОННЫХ ТЕРМОПЛАСТИЧНЫХ МАТЕРИАЛОВ | 1995 |

|

RU2095244C1 |

| Устройство для контактно-тепловой сварки термопластов | 1986 |

|

SU1353648A2 |

| Устройство для контактно-тепловой сварки термопластов | 1984 |

|

SU1204398A1 |

| Устройство для упаковки в металлическую обертку рулонов | 1983 |

|

SU1137019A1 |

| Способ устройства покрытия полов и стен | 1983 |

|

SU1122800A1 |

| Машина для прирезки линолеума | 1979 |

|

SU841965A1 |

Изобретение относится к технике сварки пластмасс, а именно к установкам для изготовления ковров из рулонных термопластичных материалов, преимущественно из линолеума. Целью изобретения является повышение производительности установки за счет снижения времени рабоч его цикла и улучшения качества ковров. Для этого в установке устройства соответственно для прирезки и сварки полотнищ взаимно смещены на щирину полотнища и связаны между собой механизмом попарной подачи прирезанных полотнищ в зону их сварки, выпапнен- ным в виде смонтированной с возможностью горизонтального возвратно-поступательного перемещения поддерживающей полотнища профилированной пластины и перемещающейся совместно с ней прижимной балки. Прижимная балка установлена с возможностью вертикального перемещения при взаимодействии с подъемно-опускными направляющими, расположенными в боковой зоне механизма подачи прирезанных полотнищ. 1 з.п. ф-лы, 6 ил. сл

0

.- I / f 4,

5 Ъ6 31 33 А

25 27

С

2«

7

Фие.

16

е.2

23

Ф(е.5

| Устройство для изготовления ковров из рулонных мермопластичных материалов | 1977 |

|

SU743891A1 |

| Солесос | 1922 |

|

SU29A1 |

| Установка для изготовления ковров из рулонных термопластичных материалов | 1980 |

|

SU952639A1 |

| Солесос | 1922 |

|

SU29A1 |

Авторы

Даты

1989-02-23—Публикация

1986-10-14—Подача