1

Изобретение относится к области переработки полимерного материала и может быть использовано для вырубки заготовок из резиновой смеси при изготовлении резинотехнических изделий.

Известен пресс для вырубки заготовок из полимерного материала, содержащий пуансон с оформляющей заготовку полостью, снабженный установленным по центральной оси последней штоком, и нижнюю плиту

Однако указанный пресс не обеспечивает

вырубку точной заготовки, вследствие чего при формовании последней значительная часть материала переходит в отходы на выпрессовку.

Цель изобретения - обеспечение вырубки точной заготовки.

Для достижения поставленной цели в прессе для вырубки заготовок из полимерного материала, содержащем пуансон с оформляющей заготовку полостью, снабженный установленным по центральной оси последней щтоком, и нижнюю плиту, шток установлен на пуансоне с возможностью регулирования своего осевого положения относительно дна формующей полости, а на нижней плите выполнена фигурная кольцевая канавка, расположенная соосно с продольной осью формующей полости.

Такое конструктивное выполнение пресса позволяет регулировать объем формующей полости пуансона, вследствие чего обеспечивается вырубка точной заготовки. 5

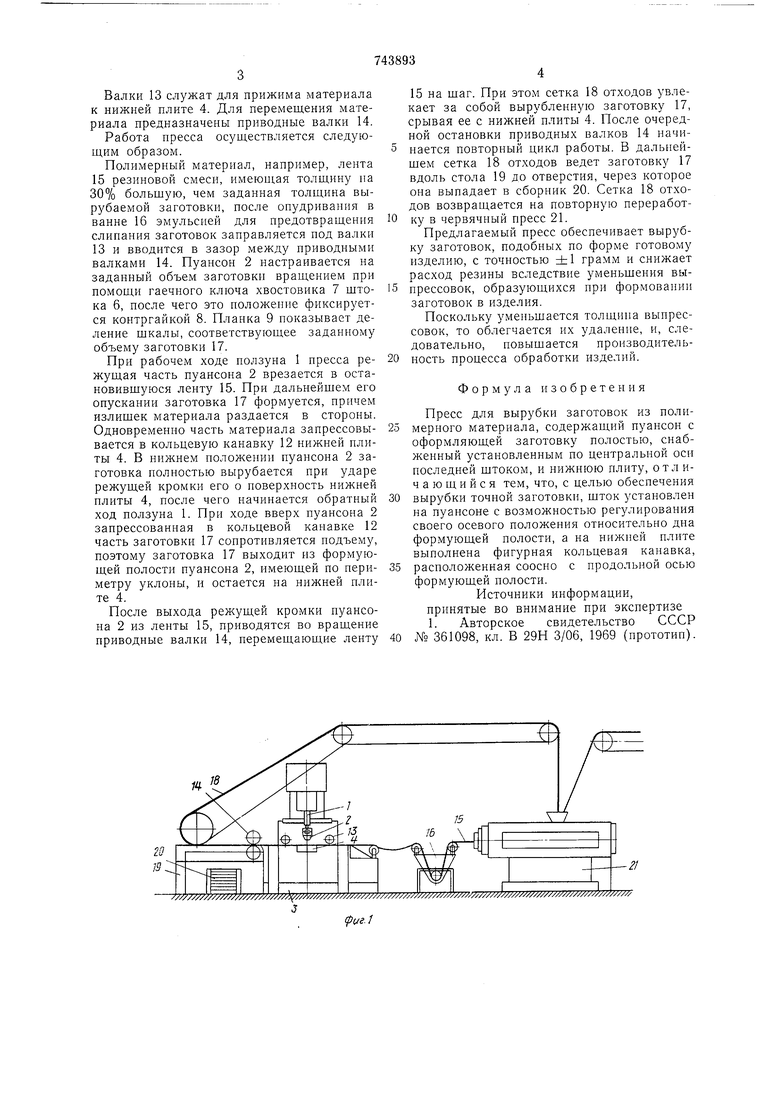

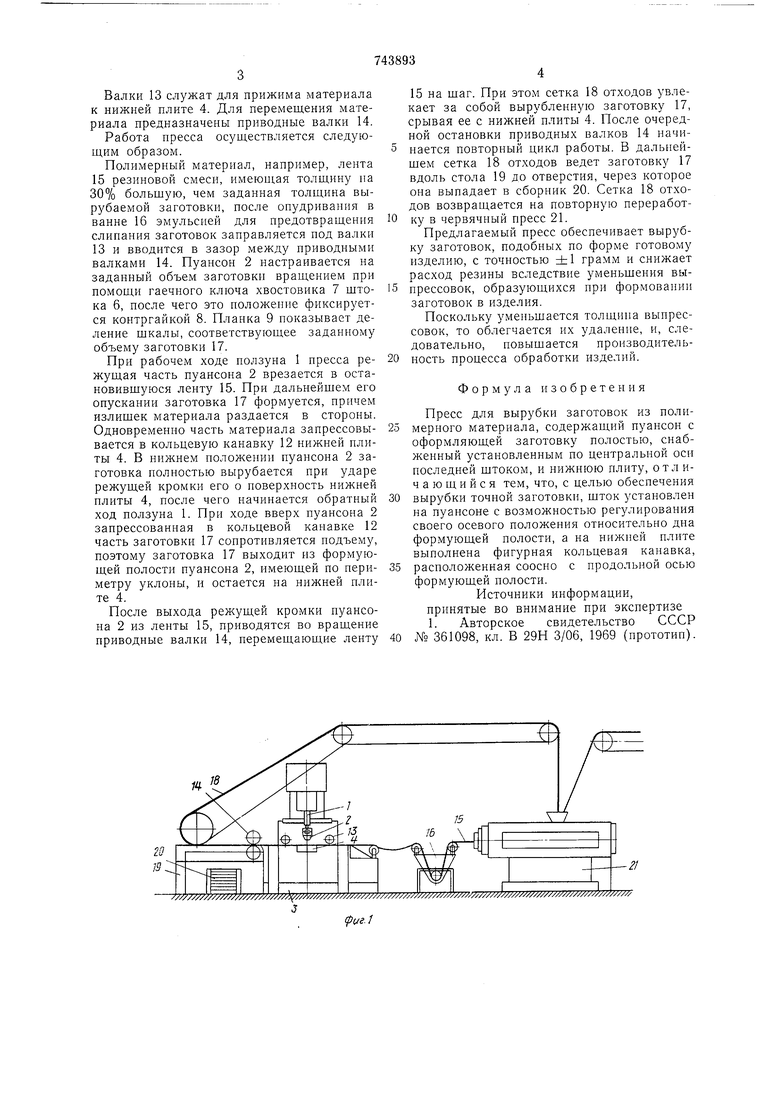

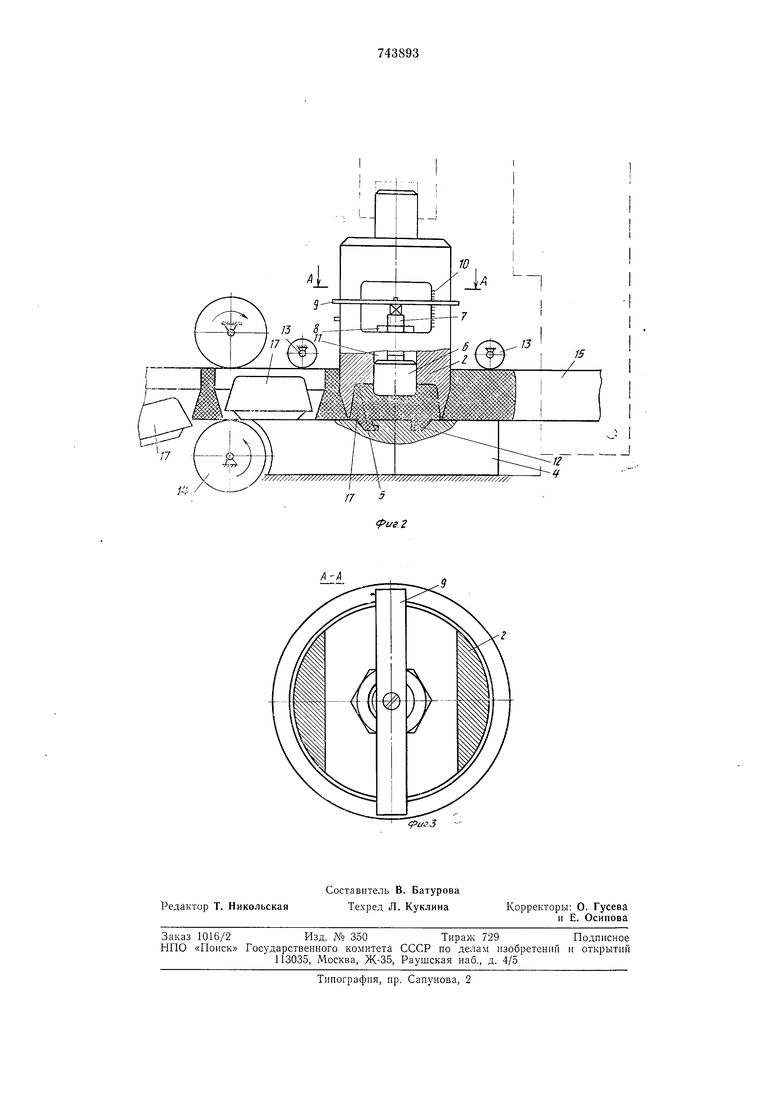

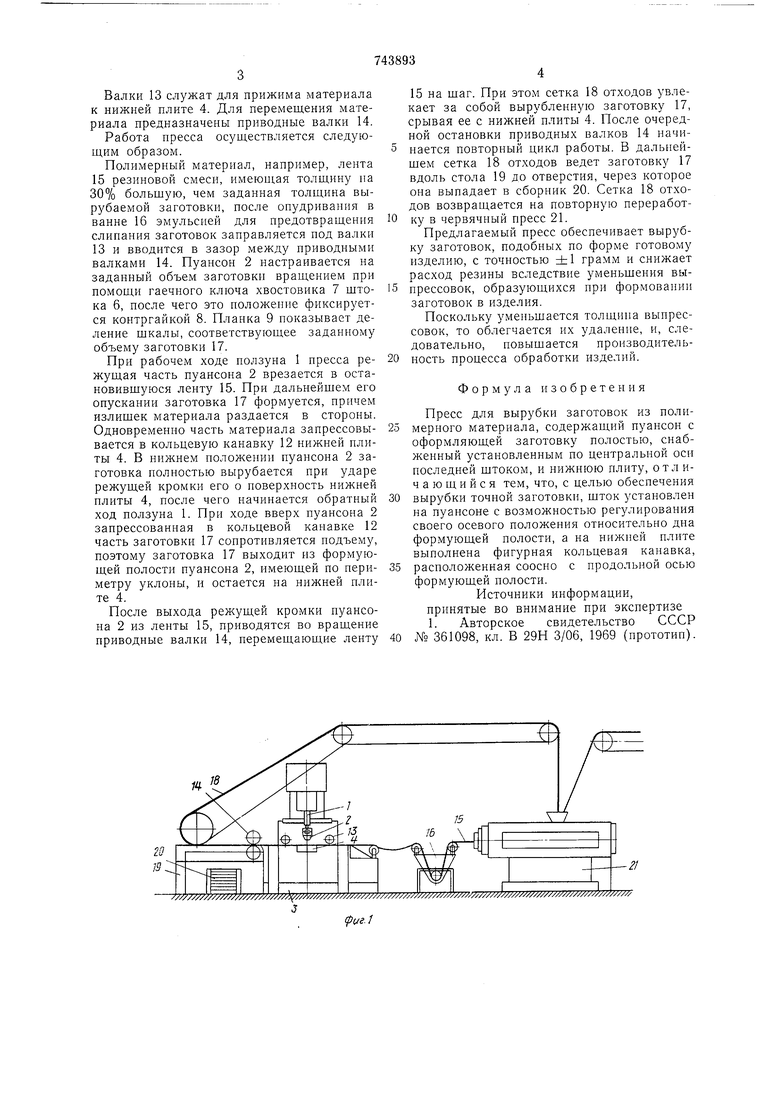

На фиг. 1 изображен предлагаемый пресс; на фиг. 2 - пуансон в положении вырубки; на фиг. 3 - разрез А-А на фиг. 2.

10 Пресс для вырубки заготовок из полимерного материала содержит закрепленный на ползуне 1 пуансон 2 с формующей заготовку полостью и установленную на станине 3 нижнюю плиту 4. На пуансоне 2 с возможностью регулирования своего осевого положения относительно дна 5 формующей полости установлен шток 6 (фиг. 2), расположенный по центральной оси формующей полости. Шток 6 имеет хвостовик 7 с резьбовой нарезкой, взаимодействующей с контргайкой 8 для регулирования осевого положения штока. На верхней части хвостовика 7 закреплена указательная планка 9. На пуансоне нанесена шкала 10. Для

25 ограничения перемещения щтока в направляющем отверстии на пуансоне 2 имеется штифт 11. На нижней плите 4 выполнена фигурная кольцевая канавка 12, расположенная соосно с продольной осью формую30 щей полости пуансона 2.

Валки 13 служат для прижима материала к нижней плите 4. Для перемещения материала предназначены приводные валки 14.

Работа пресса осуществляется следующим образом.

Полимерный материал, например, лента 15 резиновой смеси, имеюп1,ая толщину па 30% больщую, чем заданная толщина вырубаемой заготовки, после опудривания в ванне 16 эмульсией для предотвращения слипания заготовок заправляется иод валки 13 и вводится в зазор между ириводиыми валками 14. Пуаисон 2 настраивается на заданный объем заготовки вращением при помощи гаечного ключа хвостовика 7 щтока 6, после чего это положение фиксируется контргайкой 8. Планка 9 показывает деление щкалы, соответствующее заданному объему заготовки 17.

При рабочем ходе ползуна 1 пресса режущая часть пуансона 2 врезается в остановивщуюся ленту 15. При дальиейщем его опускании заготовка 17 формуется, иричем излищек материала раздается в стороны. Одновременно часть материала запрессовывается в кольцевую канавку 12 нижней плиты 4. В нижнем положении пуаисона 2 заготовка полностью вырубается при ударе режущей кромки его о поверхность нижней плиты 4, после чего начинается обратный ход ползуна 1. При ходе вверх пуансона 2 запрессованная в кольцевой канавке 12 часть заготовки 17 сопротивляется подъему, поэтому заготовка 17 выходит из формующей полости пуансона 2, имеющей по периметру уклоны, и остается на нижней плите 4.

После выхода режущей кромки пуансона 2 из ленты 15, приводятся во вращение приводные валки 14, перемещающие ленту

15 на щаг. При этом сетка 18 отходов увлекает за собой вырубленную заготовку 17, срывая ее с нижней плиты 4. После очередной остановки приводных валков 14 начинается повторный цикл работы. В дальпейщем сетка 18 отходов ведет заготовку 17 вдоль стола 19 до отверстия, через которое она выпадает в сборник 20. Сетка 18 отходов возвращается на повторную переработку в червячный пресс 21.

Предлагаемый пресс обеспечивает вырубку заготовок, подобных по форме готовому изделию, с точностью ±1 грамм и снижает расход резины вследствие уменьщения выпрессовок, образующихся при формовании заготовок в изделия.

Поскольку уменьшается толщина выпрессовок, то облегчается их удаление, и, следовательно, иовышается производительность процесса обработки изделий.

Формула изобретения

Пресс для вырубки заготовок из полимериого материала, содержащий пуансон с оформляющей заготовку полостью, снабженный установленным по центральной оси последней штоком, и нижнюю плиту, от л ичающийся тем, что, с целью обеспечения вырубки точной заготовки, шток установлен на пуансоне с возможностью регулирования своего осевого положения относительно дна формующей полости, а на нижней плите выполнеиа фигурная кольцевая канавка, расположенная соосно с продольной осью формующей иолости.

Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР № 361098, кл. В 29Н 3/06, 1969 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| УНИВЕРСАЛЬНЫЙ НОЖЕВОЙ ШТАМП | 2000 |

|

RU2174905C1 |

| Устройство для вырубки заготовок из полосового материала | 1981 |

|

SU1011388A1 |

| Способ изготовления плоскихзАгОТОВОК из МЕТАлличЕСКОгОпОРОшКА | 1979 |

|

SU831365A1 |

| СПОСОБ ПРОИЗВОДСТВА АБРАЗИВНОГО ИНСТРУМЕНТА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1997 |

|

RU2107609C1 |

| Способ изготовления изделий типа фильтров и роторно-конвейерная линия для их изготовления | 1990 |

|

SU1782773A1 |

| Устройство для штамповки деталей из ленточного материала | 1988 |

|

SU1590170A1 |

| УСТРОЙСТВО ДЛЯ ВЫРУБКИ ЗАГОТОВОК ИЗ ЛИСТОВЫХ НОЛИМЕРНЫХ МАТЕРИАЛОВ | 1968 |

|

SU422623A1 |

| Установка для штамповки деталей из полосового и ленточного материала | 1987 |

|

SU1442300A1 |

| Штамп совмещенного действия | 1976 |

|

SU653005A1 |

| Устройство для вырубки заготовок из плоского материала | 1985 |

|

SU1238846A1 |

7/////// ////////////////////// ///y//////777/////////////////////7//////7/7//v

Авторы

Даты

1980-06-30—Публикация

1978-03-27—Подача