Изобретение относится к технологии получения целлюлозы, широко применяемой при полу 1ении искусственных волокон и различных видов бумаги. Известен способ получения целлюлозы путем предварительной пропарки, пропитки древесной щепы раствором едкого-натра при избыточном давлении до 6-15 ати, с последующим удалением пропиточного раствора и варкой по сульфитному методу при температуре до 150°С. : , Недостатками этого способа являются при менение, дорогостоящего едкого натра, использование растворов сернистой кислоты вь1сокой концентрации и достаточно больша я. продолжительность варки. Получаемая целлк лоэа, как правило, содержит непровар. ; С целью сокращения времени еарки, снижения непровара, улучщения качества цёлево го продукта в части увеличении его сопротивления продавливанию и раздиранию В качестве пропиточного раствора используют раствор соды и варку ведут при температуре 175°С. Способ состоит в том, что целлюлозосо- Щёржащее сырье пропаривают при температу;ре 1ОО-105 С, пропитывают при избыточjHOM давлении 3-1О ати раствором Na jCOj , пропиточный раствор удаляют и осуществляют варку с сульфитным варочным раствором при температур J 145-175 С. В качестве сульфитного варочного раствора может бытЬ использована сульфитная кислота на любом |основани (или без основания), содержащая 3-lO%SOg,.. Процесс ведут периодически или непрерывно в варочных котлах типа Камюр или в Л1Обой другой установке непрерывного действия для варки целлюлозы. Применение piacTBOpa Ко, 2 а для предварительной пропитки измельченного расе йтелыюго сырья вследствие его невысокой щелочности и буферных, свойств создает гленее опасные условия для конденсации лигнина во время ранних .стадий варки, чем с примене|нием , и позволяет по .заверщении пропитки и закачки сульфитной кислоты за (короткий промежуток времени поднять температуру варки до конечной. Раствор проникает

до самых глубоких слйэев растительного сырья,:

w - - - I

jскорость проникновения 5ug в измельченное растительное сырье, как и.эвестно, довольно высокая. Повышение температуры сульфитной варки до 160 С, даже при условни про- j ведения в варочном котле операций пропарки и пропитки растительного сырья раствором

NCLaCOx I приводит к сокращению оборот варочного котла в 1,5-2 раза. Следовательно выпуск целлюлозы можно увеличить в 1,S-|

2 раза на существующем оборудовании без существенных :капиталовложений ,

Процесс варки при использованш пропитки раствором NueGOj может быть осуществлен непрерывно.

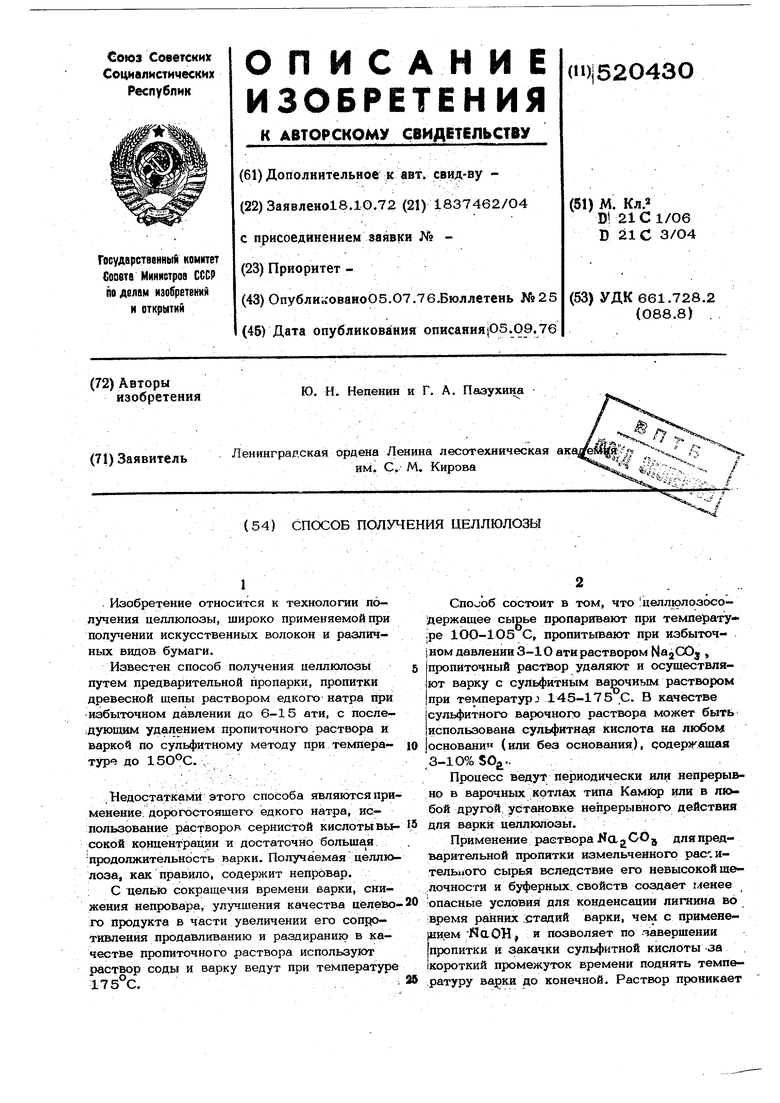

При Высокой способности к размолу физико-механические свойства целлюлозы пос5ie содово-сульфитной варки повь шаются и близки к свойствам сульфатной целлюлозы, (см. табл. 1).

Таблица

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения целлюлозы | 1980 |

|

SU958558A1 |

| Способ получения целлюлозы | 1981 |

|

SU1094877A1 |

| Способ получения целлюлозы | 1973 |

|

SU487971A1 |

| Способ получения волокнистого полуфабриката | 1988 |

|

SU1583505A1 |

| Способ получения целлюлозы для химической переработки | 1986 |

|

SU1379381A1 |

| Способ получения целлюлозы | 1979 |

|

SU787518A1 |

| СПОСОБ ПОЛУЧЕНИЯ СУЛЬФИТНОЙ ЦЕЛЛЮЛОЗЫ | 1973 |

|

SU376507A1 |

| Способ получения целлюлозы | 1980 |

|

SU896125A1 |

| СПОСОБ ПОЛУЧЕНИЯ СУЛЬФИТНОЙ ЦЕЛЛЮЛОЗЫ | 1973 |

|

SU367205A1 |

| Способ получения целлюлозы | 1985 |

|

SU1325110A1 |

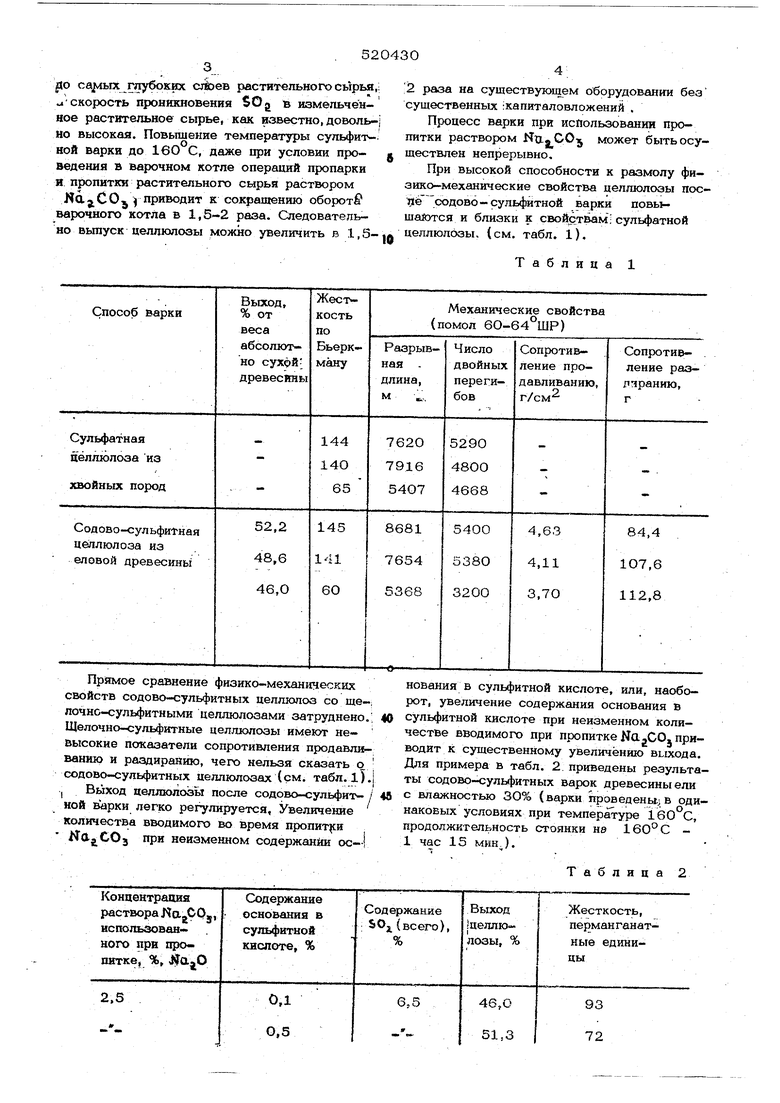

Прямое сравнение физико-механических свойств содово-сульфитных целлюлоз со щелочнс-сульфитнымн целлюлозами затруднено.: 40 Щелочно-сульфитные целлюлозы имеют не- высокие показатели сопротивления продавливанию и раздиранию, чего нельзя сказать о содово-сульфитных целлюлозах (см. табл. 1).| , Выход цел7полозь1 после содово-сульфит- / 4в ной варки легко регулируется, Увеличение количества вводимого во время пропиться при неизменном содержании ос-|

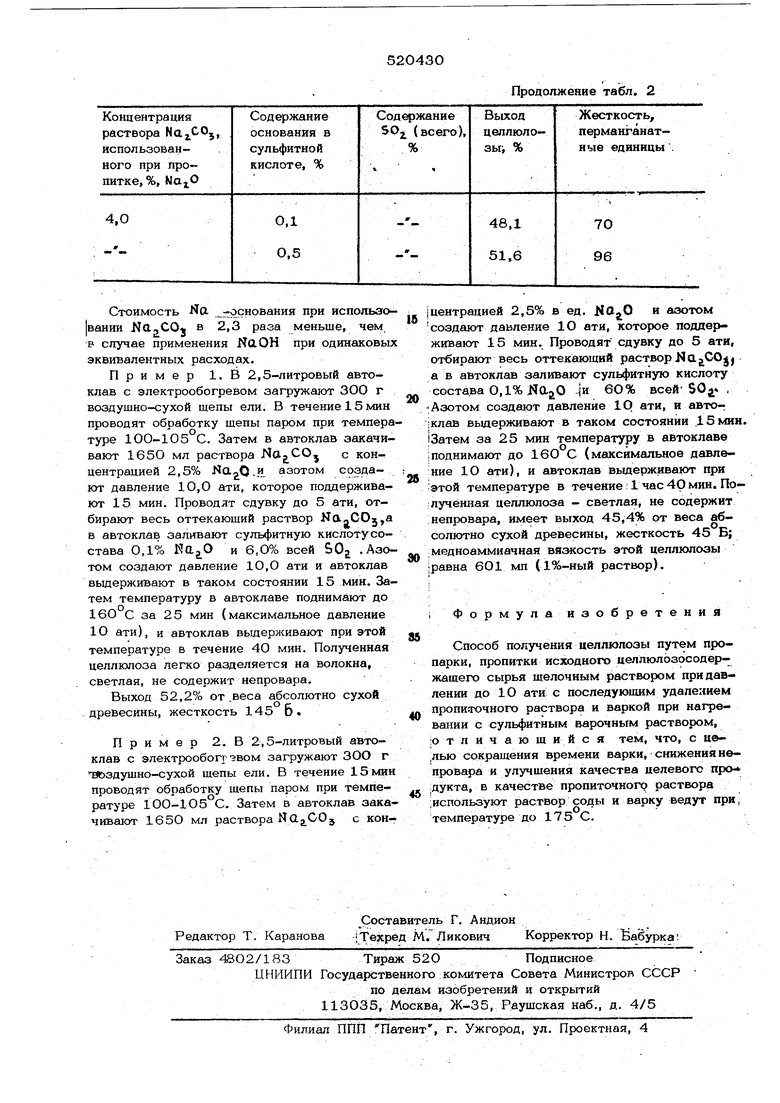

нования в сульфитной кислоте, или, наоборот, увеличение содержания основания в сульфитной кислоте при неизменном количестве вводимого при пропитке Ntt,CO, приводит к существенному увеличению вьгхода. Для примера в табл. 2. приведены результаты содово-сульфитных варок древесины ели с влажностью ЗО% (варки проведены; в одинаковых условиях при температуре 160°С, продолжительность стоянки не 160° С 1 час 15 мин).

Таблица 2 Стоимость Na основания при испольао|вании NttjCOj в 2,3 раза меньше, чем в случае применения NttOH при одинаковых эквивалентных расходах. Пример 1.В 2,5-литровый автоклав с электрообогревом загружают 300 г воздушно-сухой щепы ели. В течение 15 мин проводят обработку щепы паром при темпера туре 100-105 С, Затем в автоклав закачивают 165О мл раствора с концентрацией 2,5% .и азотом создают давление 10,0 ати, которое поддерживают 15 мин. Проводят сдувку до 5 ати, отбирают весь оттекаюший раствор NcXgCO5,a в автоклав заливают сульфитную кислоту состава О,1% и 6,0% всей SOj .Азотом создают давление 1О,0 ати и автоклав вьщерживают в таком состоянии 15 мин. Затем температуру в автоклаве поднимают до 16О С за 2 5 мин (максимальное давление Ю ати), и автоклав вьщерживают при этой температуре в течение 4О мин. Полученная целлюлоза легко разделяется на волокна, светлая, не содержит непровара. Выход 52,2% от .веса абсолютно сухой древесины, жесткость 145 б. Пример 2. В 2,5-литровый автоклав с электрообогг эвом загружают ЗОО г ТЁйэздушно-сухой щепы ели. В течение 15 мин проводят обработку щепы паром при температуре 1ОО-1О5 С. Затем в автоклав закачивают 165О мл раствора N0.2.03 с конПродолжение табл. 2 центрацией 2,5% в ед. liIO,j,0 и азотом создают давление 1О ати, которое поддерживают 15 мин. Проводят сдувку до 5 ати, отбирают весь оттекающий раствор N а СО а в автоклав заливают сульфитную кислоту состава 0,1% 6О% всейSO. , Азотом создают давление 10 ати, и авто клав вьщерживают в таком состоянии .15 мин. I Затем за 25 мин температуру в автоклаве |поднимают до 160 С (максимальное давле:ние 1О ати), и автоклав вьщерж.ивакуг при :этой температуре в течение; час40мин. Полученная целлюлоза - светлая, не содержит непровара, имеет выход 45,4% от веса абсолютно сухой древесины, жесткость 45 Б; медноаммиачная вя;мсость этой целлюлозы равна 6О1 МП (1%-ный раствор). Формулаизобретения Способ получения целлюлозы путем пропарки, пропитки исходного целлюлозосодержашего сырья щелочным раствором при давлении до Ю ати с последующим удалением пропиточного раствора и варкой при нагревании с сульфитным варочным раствором, ;о т л и ч а Ю щ и и с я тем, что, с це,лью сокращения времени варки, снижения непровара и улучшения качества целевого про- .дукта, в качестве пропиточногр раствора ;используют раствор соды и варку ведут при, температуре до 175 С.

Авторы

Даты

1976-07-05—Публикация

1972-10-18—Подача