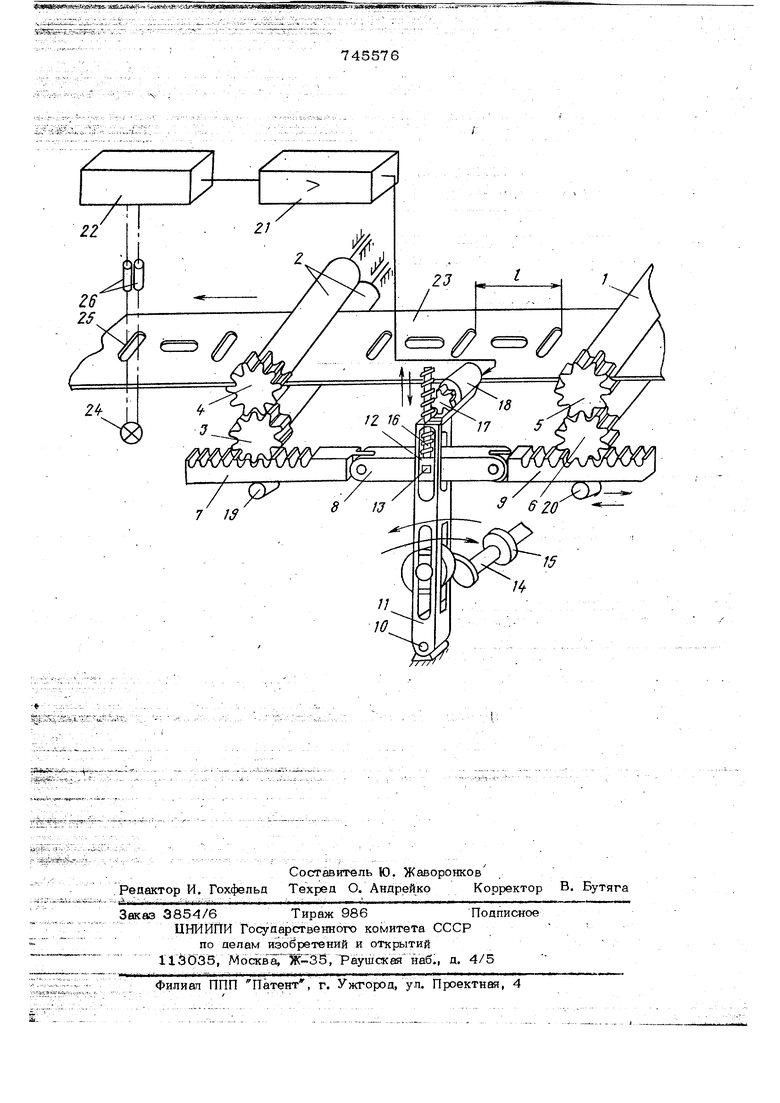

Изобретени.е относится к кузнечно прессовому машиностроению и может быть использовано в устройствах для подачи полосового и ленточного материала в рабочую зону пресса. Известно устройство для подачи ленточного материала в рабочую зону пресса состоящее из ведущего и ведомого вращающихся валков, следящего узла, конт ролирующего величину подачи, и кор ректируклдего узла, содержазцего индивидуальный привод ведущего валка С Ц В устройстве для упрощения конструкции при подаче заготовок в разделительные штампы его следящий узел выполнен в виде взаимодействующего с поверхностью тюдаваемой--заготовки микропереключателя, установленного на основании устройства, корректируклцего шаг подачи узла, выполненного в виде храпового механизма, хратювик которого жестко связан с ведущим валком, а собачка установле, на на поводке, свободно посаженном на с}си ведущего валка с возможностью тк ворота относительно нее под действием индивидуального привода микропереключателя следящего узла. Недостатком известнотх устройства 5Шляется то, что храповой механизм, котрректирующий шаг подачи, обеспечивает дотвдлнительный поворот валкрв только в одну сторону, чем обеспечивается перемещение дюнты на величину накоттенной ошибки (например, отрицательной). В случае, если накопленная ошибка будет иметь положительное значение (шаг больше загданного), известное устройство не обеспечит его корректяровку, так как храповик может проворачивать валки только в одну сторону Известно также устройство для подачи ленточЕЮГО материала в рабочую зону пресса, которое содержит основание и смовтировенвые На нем вращаюциеся от индивидуального привода ведущий и ведо мый ролики, механизм их останова, узел регулировки шага подачи и командоаппарат. Для повышения точности работы оно снабжено управляемым от комавдоаттларата механизмом возврата вала ведущего ролика в исходное положение, а механизм останова роликов выполнен в виде установленного на основании качающегося дву плечего рычага, снабженного индивидуаль ным приводом, управляемым командоаппар том, и взаимодействующим с предусмотре ным на валу ведущего ролика фи даатором и датчиком включения рабочего хода прес са. Узел регулировки шага подачи выполнен в виде качающегося упора, взаимодействующего с датчиком включения рабо чего хода роликов, установленного на основании с возможноЬтью вращения вокруг вала вяжущего ролика посредством червя ной передачи и служащего для фиксетши его исходного положения с укрепленного на нем жесткого упора, ра.бочий торец которого расположен в общей с рабочим TofwoM упомянутого фиксатора плоскости, проходящей через геомёггрическую ось ведущего ролика Cs . Недостатками описанного устройства являются отсутствие активного контроля шага в процессе йерформации; применяемые электромагнитные муфты имеют значительные проскальзывания, вызывае- . ivCbie износом пластин или колебаниями напряжения в электросети; необходимость в использовании больщого количества зубчатьк передач, что в процессе работы устройства неизбежно приводит к образова нию люфтов в зацеплении. Известно также устройство для подачи полосового и ленточного материала в рабочую зону пресса, содержащее толкаю щую и тянущую пары валков, связанные с зубчатой рейкой, шарнирно закретшенной на камне кулисы, проводимой в движение от приводного вала пресса СзЗ . Недостатком этого устройства является сложность регулировки шага подачи, заключающаяся в необходимости остановки пресса, отвинчивания гаек, фиксирующих положение деталей кулисного механизма и их перемещения, Следует отметить, что изменение ша- га подачи не контролируется, производится визуально и точный шаг подачи за оди цикл настройки получить, как правило, не удается, вследствие чего процесс настрой ки приходится многократно повторять. Целью изобретения является повышение точности и обеспечение возможности автоматической )рёгупйровкй iiiai подачи, Поставленная цель достигается тем, что устройство снабжено механизмом регулировки щага подачи, включающим стержень с винтовой нарезкой, связанный с камнем кулисы, и индивидуальный привод, закрепленный на кулисе, связанный со стержнем, и . систему слежения за подаваемым материалом. Зубчатая рейка может быть выполнена в виде секций, шарнирно связанных между собой. На чертеже изображен общий вид предлагаемого устройства. Устройство для подачи полосового и ленточного материала в рабочую зону пресса содержит толкаклцую пару валков 1 и тянущую пару валков 2, установленные на станине пресса при помощи подшипников (не показаны). Валки тянущей пары 2 связаны между собой щестернями 3 и 4, а валки толкающей пары 1 - щестернями 5 и 6. Шестерни 3 и 6 связаны с зубчатой рейкой, состоящей из трех секций 7,8 и 9, шарнирно соединенных между собой. На станине пресса при помощи оси 10 закреплена кулиса 11, камень 12, который связан пальцем 13 с секцией 8 зубчатой рейки. Камень 12 выполнен с виде двух ползушек, распожэженных в пазах кулисы 11. Кулиса 11 связана с приводным ъазюм 14 пресса. Валки 4 и 5 приводятся в движение в вертикальном направлении от кулачка 15, закрепленного на приводном валу 14. На секции 8 зубчатой рейки закреплен стержень 16 с винтовой нарезкой, связанный с шестерней 17 привода 18. .Приврд 18 закреплен на кулисе 11. Секции 7 и 9 поджаты соответственно к шестерням 3 и 6 роликами 19 и 20. Привод 18 связан с усилителем 21, связанным в свою очередь с блоком 22 измерения и логики. Под тадаваемым материалом 23 на станине пресса установлен осветитель 24, подающий световой сигнал через пробитые отверстия 25 в два фотодатчика 26, растюложенных над подаваемым материалом 23. Привод 18 может быть выполнен в виде двигателя (типа , МУК-310 с мощностью 50 Вт и. числом оборотов в минуту - 500) и редуктора с числом оборотов на выходном валу 10-15 об/мин. Осветитель 24 представляет собой фотореле типа ФРС, а каждый из фотодатчиков 26 состоит из тубуса, линзы и фотодиодов типа ФД-ЗА.

Уснлнто/ш 21 и блок измерения и логики 2 2 собраны 1Ю типовой схеме. Выходная мощность усилители до 1ОО Вт,

Устройство для подачи полосового и ленточного материала в рабочую зону

пресса работает следующим образом.

Приводным валом 14 пресса кулиса 11 приводится в качательное движение и приводит в возвратно-поступательное движение зубчатую рейку, которая секциями 7 и 9 через шестерни 3 и 4, 5 и 6приводит во вращательное движение толкающую пару валков 1 и тянущую пару валков 2.

При повороте кулисы 11 по часовой стрелке подаваемый материал 23 переме щается в рабочую зону пресса на заданный шаг подачи v.

При повороте кулисы 11 против часовой -стрелки валки 4 и 5 под действием кулачка 15 поднимаются и освобождают материа;л 23. В это время осуществляется пробивка отверстий 25 в материале 23. Затем валки 4 и 5 опускаются и зажимают материал и цикл повторяется,

После выхода перфорированного материала 23 из тянущей пары валков 2 он попадает в зону осветителя 2 4 фотодатчиков 26. Фотодатчики 26 установле11Ы таким, образом, что при соблюдении заданного щага С оба фотодатчика 26 освещаются осветителем 24, При нарушении щага подачи световой поток от осветителя 24 будет перекрыт одной из кромок отверстия 25.В этом случае в блок 22 измерения и логики поступает сигнал, который через усилитель 21 направляется в привод 18,

Получив команду, привод 18 начинает вращаться в ту или иную сторону, перемещая зубьями шестерни 17, стержень 16, который приподнимается или опускается ( в зависимости от направления вращения привода 18),

При перемещении вверх стержень 16, постоянно закрепленный на секции 8, поднимает секцию 8, и она перемещает по пазу кулисы 11 камень 1 2, при этом крайние секции 7 и 9 рейки благодаря шарнирному соединению с центральной сек цией 8 не препятствуют перемещению последней, обеспечивая постоянное зацепление с шестернями 3 и 6 зубчатых передач.

При движении стержня 16 вниз перемешение деталей 8, 13, 12 происходит в обратном направлении.

При этом меняется положение пальц& 13 относительно оси качания 10 кулисы 11, вследствие чего амплитуда качания секций 7, 8,9 рейки также изменяется, что приводит к Изменению угла поворота шестерни и, следовательно, к изменению шага подачи.

Изменение шага подачи осуществляется при одном и том же (предварительно устаkoвлeннoм) угловом качании кулисы Ц-Без остановки пресса. При этом обеспечиваются требования точности при изготоЕ лении гнутых перфорированных профилей, в соответствии с котррымн предельные отклонения от суммарного шага отверстий, расположенных на расстоянии 1 м, не должны превышать i 1,5 мм.

Фо р мулаиао бретения

1,Устройство для подачи полосового и ленточного материала в рабочую зону пресса, содержащее толкающую и тянущую пары валков, связанные с зубчатой рейкой, щарнирно закрепленной на камне кулисы, приводимой в движение от приводного вала пресса, отличающ е е с я тем, что, с целью повы111ения точности и обеспечения возможности автоматической регулировки шага подачи,. устройство снабжено механизмом регулировки шага подачи, включающим стержень с винтовой нарезкой, связанный с камнем кулисы, и индивидуальный привод закрепленный на кулисе и связанный со стержнем, и систему слежения за подаваемым материалом.

2.Устройство по п. 1, о т я и ч а ю щ е е с я тем, что рейка выполнена в виде секций, шарнирно связанных межд собой.

Источники информации, принятые во внимание при экспертизе

1.Авторское свидетельство СССР N 428830, кл.В 21 D43/08, 04,08,72.

2.Авторское свидетельство СССР N9 315493, кл, В 21 D 43/О8,

26,01.70.,

3.Ровинский г. И, Прессовое оборудование листоштамповочных цехов. М., Машгиз, 1960, с.76-78, фиг,58, (прототип),

745576

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ непрерывной подачи полосовогоМАТЕРиАлА B РАбОчую зОНу пРЕССА | 1979 |

|

SU812392A1 |

| Устройство для подачи полосового и ленточного материала в рабочую зону пресса | 1983 |

|

SU1183256A1 |

| Устройство для подачи полосового и ленточного материала в рабочую зону пресса | 1978 |

|

SU700250A1 |

| Устройство для подачи полосового и ленточного материала в рабочую зону пресса | 1983 |

|

SU1091967A1 |

| Устройство для подачи ленточного и полосового материала в рабочую зону пресса | 1989 |

|

SU1706763A1 |

| УСТРОЙСТВО ДЛЯ ПОДАЧИ ЛЕНТОЧНОГО И ПОЛОСОВОГО МАТЕРИАЛА В ЗОНУ ОБРАБОТКИ | 1996 |

|

RU2111819C1 |

| Автоматический комплекс для штамповки деталей из полосового и ленточного материала | 1987 |

|

SU1551451A1 |

| Устройство для подачи полосового и ленточного материала в рабочую зону пресса | 1984 |

|

SU1180124A1 |

| Устройство для подачи полосового и ленточного материала в зону обработки | 1986 |

|

SU1505638A1 |

| Устройство для подачи полосовогои лЕНТОчНОгО МАТЕРиАлА B РАбОчую зОНупРЕССА | 1979 |

|

SU829269A1 |

Авторы

Даты

1980-07-05—Публикация

1977-12-06—Подача