(54) СПОСОБ НЕПРЕРЫВНОЙ ПОДАЧИ ПОЛОСОВОГО МАТЕРИАЛА В РАБОЧУЮ ЗОНУ ПРЕССА

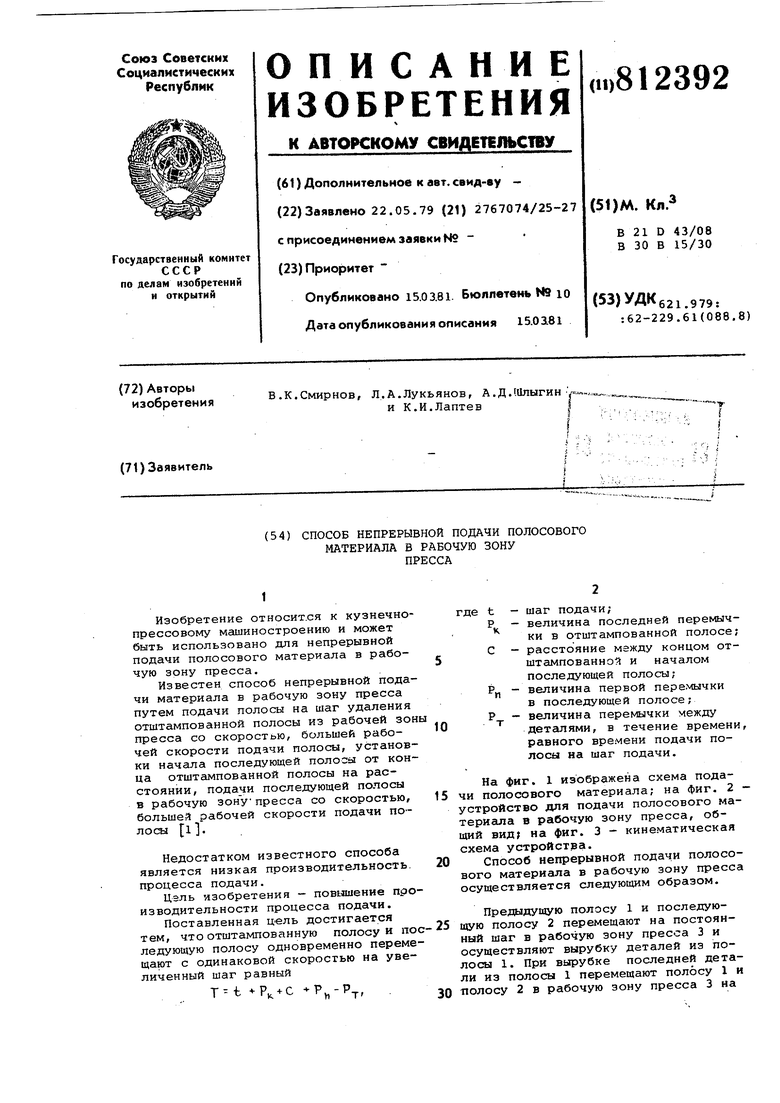

величину Т, большую шага подачи и равную

Т i - РТ РК и

где t - шаг подачи;

- длина детали в направлении

подачи материала; Р - величина технологической

перемычки в материале между вырубаемыми деталями; Р. - величина последней перемычки предыдущей полосы; Pjj - величина первой перемычки

последующей полосы; С - величина зазора между концом отштампованной и началом последующей полосы. Затем производят вырубку первой детали из полосы 2.

После вырубки первой и последующей деталей полосу 2 перемещают в рабочую зону пресса 3 на шаг t. При вырубке последней детали из полосы 2 полосу 2 и последующую полосу перемещают в рабочую зону пресса 3 на величину, равную Т.

Время перемещения полос на величину равную Т равно времени перемещения полос на шаг подачи t.

Перемещение полос в рабочую зону пресса 3, после вырубки последней детали из предыдущей полосы, на величину Т, большую шага подачи t, и за время, равное времени перемещения полос на шаг подачи t, позволяет устранить холостые ходы пресса 3 и неполную-вырубку в начале и в конце полос. Работа пресса 3 при предложенной подаче полос аналогична работе пресса при вырубке деталей из ленточного материала.

Перемещение полос на величину Т осуществляетсясо скоростью Vy боль шей скорости V подачи Ъолос на шаг подачи t.

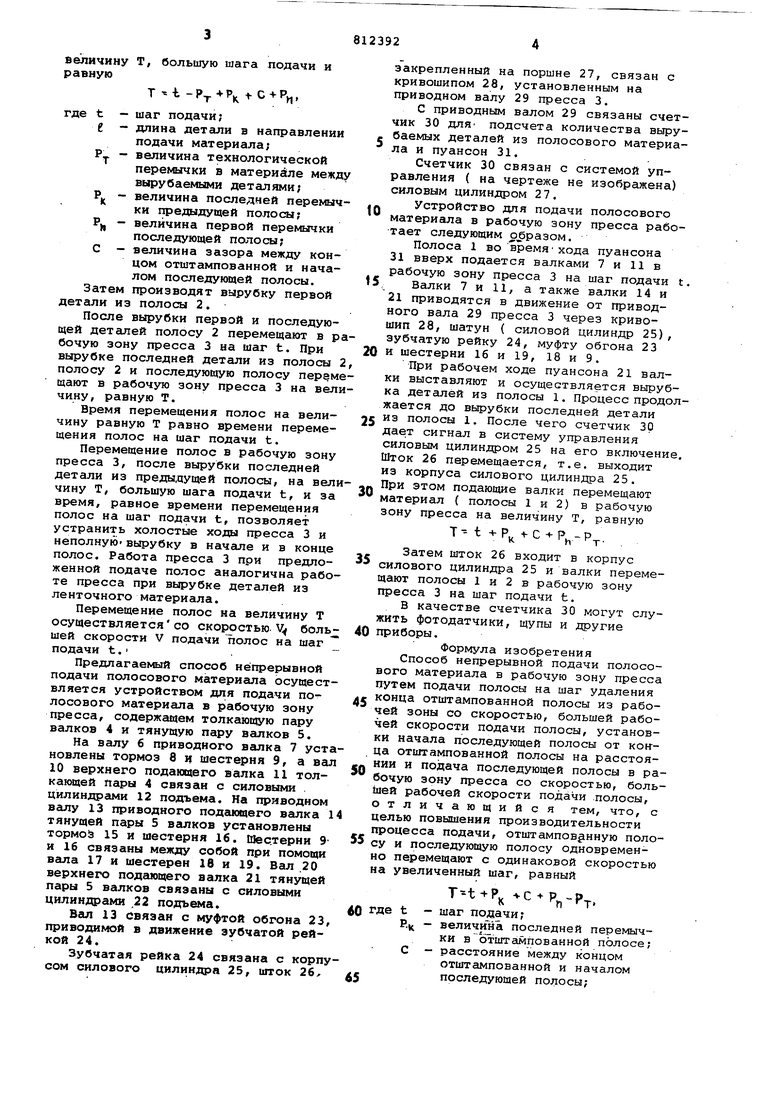

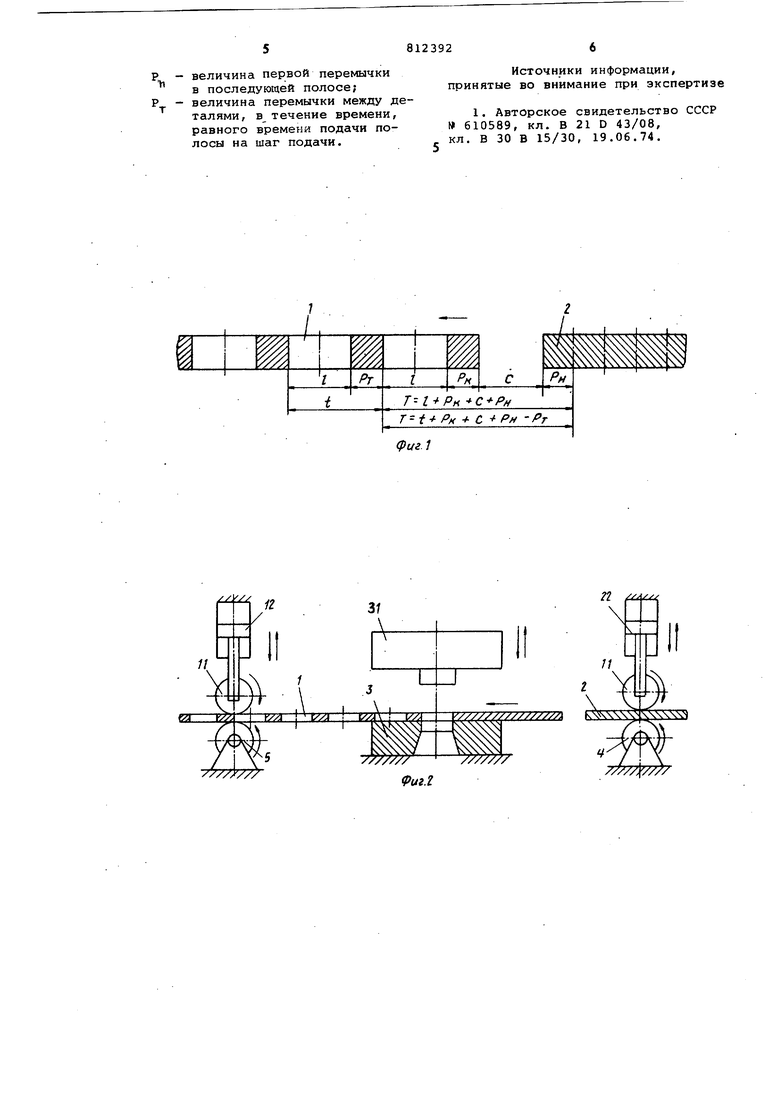

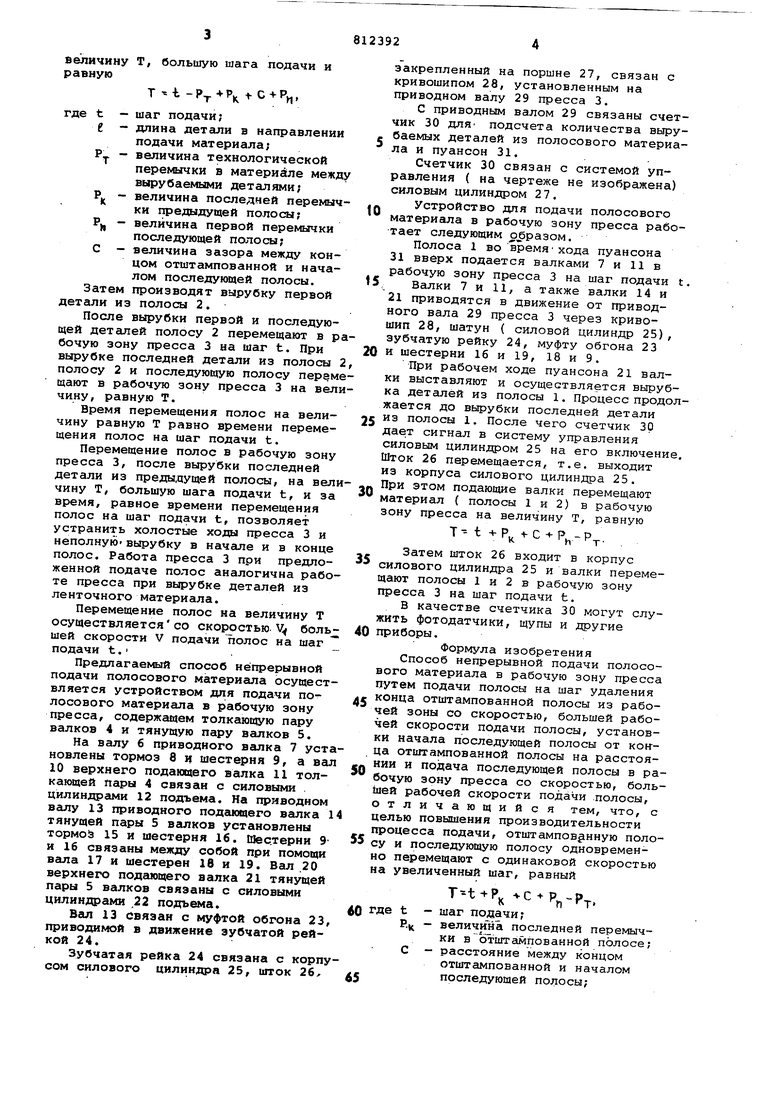

Предлагаемый способ непрерывной подачи полосового материала осуществляется устройством для подачи полосового материала в рабочую зону пресса, содержащем толкающую пару валков 4 и тянущую пару валков 5.

На валу б приводного валка 7 установлены тормоз 8 и шестерня 9, а вгш 10 верхнего подающего валка 11 толкающей пары 4 связан с силовыми цилиндрами 12 подъема. На приводном валу 13 приводного подающего валка 1 тянущей пары 5 валков установлены тормоз 15 и шестерня 16. Шестерни 9и 16 связаны между собой при помощи вала 17 и шестерен 18 и 19. Вал .20 верхнего подающего валка 21 тянущей пары 5 валков связаны с силовыми цилиндрами ,22 подъема.

Вал 13 связан с муфтой обгона 23, приводимой в движение зубчатой рейкой 24.

Зубчатая рейка 24 связана с корпусом силового цилиндра 25, шток 26,

закрепленный на поршне 27, связан с кривошипом 28, установленным на приводном валу 29 пресса 3.

С приводным валом 29 связаны счетчик 30 ДЛЯ подсчета количества вырубаемых деталей из полосового материала и пуансон 31.

Счетчик 30 связан с системой управления ( на чертеже не изображена) силовым цилиндром 27.

Устройство дпя подачи полосового материала в рабочую зону пресса работает следующим о браэом.

Полоса 1 во времяхода пуансона 31 вверх подается валками 7 и 11 в рабочую зону пресса 3 на шаг подачи

Валки 7 и 11, а также валки 14 и 21 приводятся в движение от приводного вала 29 пресса 3 через кривошип 28, шатун ( силовой цилиндр 25), зубчатую рейку 24, муфту обгона 23 и шестерни 16 и 19, 18 и 9.

При рабочем ходе пуансона 21 валки выставляют и осуществляется вырубка деталей из полосы 1, Процесс продожается до вырубки последней детали из полосы 1. После чего счетчик 30 дает сигнал в систему управления силовым цилиндром 25 на его включени Шток 26 перемещается, т.е. выходит из корпуса силового цилиндра 25. При этом подающие валки перемещают материал ( полосы 1 и 2) в рабочую зону пресса на величину т, равную

T-t.P,.,-P.

Затем шток 26 входит в корпус силового цилиндра 25 и валки перемещают полосы 1 и 2 в рабочую зону пресса 3 на шаг подачи t.

В качестве счетчика 30 могут служить фотодатчики, щупы и другие приборы.

Формула изобретения Способ непрерывной подачи полосового материала в рабочую зону пресса путем подачи полосы на шаг удаления конца отштампованной полосы из рабочей зоны со скоростью, большей рабочей скорости подачи полосы, установки начала последующей полосы от конца отштампованной полосы на расстоянии и подача последующей полосы в рабочую зону пресса со скоростью, больЩей рабочей скорости подачи полосы, отличающийся тем, что, с целью повышения производительности процесса подачи, отштампованную полосу и последующую полосу одновременно перемещают с одинаковой скоростью на увеличенный шаг, равный

T--t- P,

С-Р,-РТ.

t РК

-шаг подачи;

- величи на последней перемычки в отштампованной полосе;

-расстояние между кснцом отштампованной и началом последующей полосы;

величина первой перемычки

в последующей полосе; величина перемычки между деталями, в течение времени, равного времени подачи полосы на шаг подачи.

Источники информации, принятые во внимание при экспертизе

1. Авторское свидетельство СССР 610589, кл. В 21 D 43/08, кл. В 30 В 15/30, 19.06.74.

| название | год | авторы | номер документа |

|---|---|---|---|

| Автоматизированный комплекс для штамповки | 1985 |

|

SU1291253A1 |

| Устройство для штамповки деталей из длинномерного материала | 1986 |

|

SU1449202A1 |

| Устройство для подачи полосового и ленточного материала в рабочую зону пресса | 1983 |

|

SU1091967A1 |

| Автоматическая линия штамповки деталей из рулонного материала | 1989 |

|

SU1625565A1 |

| Способ непрерывной подачи полосового материала в рабочую зону пресса | 1974 |

|

SU610589A1 |

| Автоматический комплекс для штамповки деталей из полосового и ленточного материала | 1987 |

|

SU1551451A1 |

| Устройство для подачи полосового и ленточного материала в рабочую зону штампа | 1978 |

|

SU742005A1 |

| Установка для многономенклатурной штамповки полосового материала | 1989 |

|

SU1745396A1 |

| Устройство для подачи полосового материала в рабочую зону обрабатывающей машины | 1977 |

|

SU721193A1 |

| Установка для вырубки деталей из полосовых эластичных заготовок | 1984 |

|

SU1333589A1 |

н

T-l Р - C-f-Pff

+ РХ + С Рн -РГ

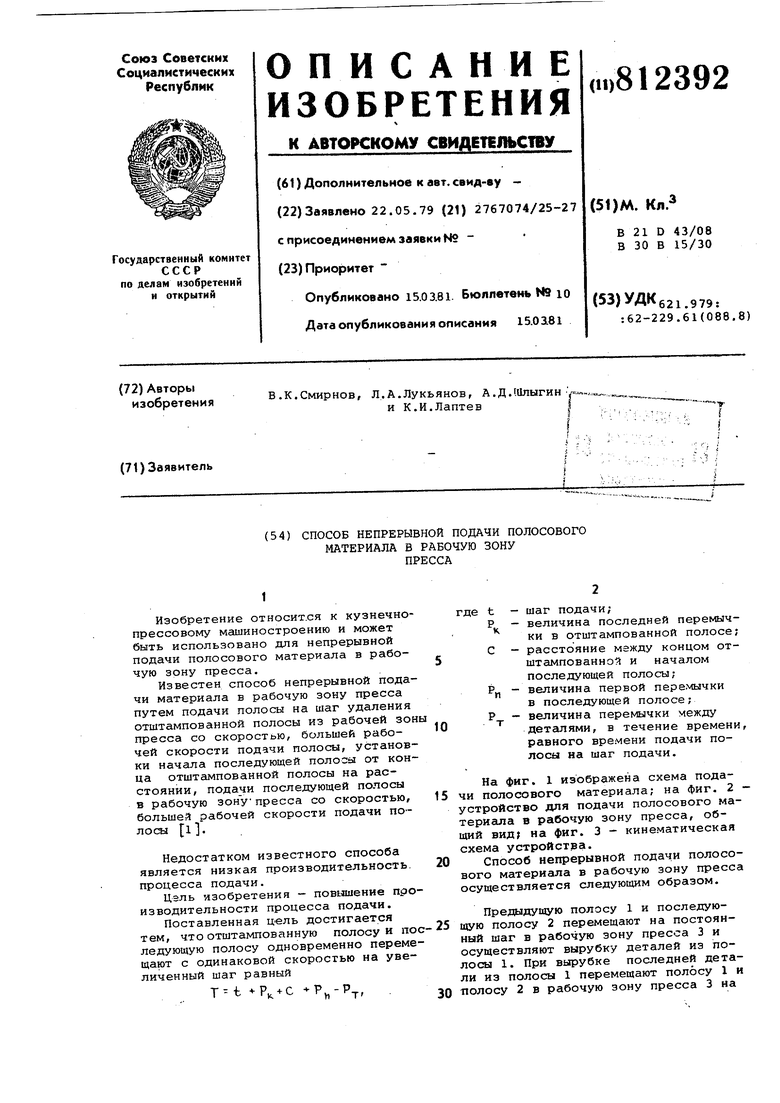

(риг.1

/////}(////

Авторы

Даты

1981-03-15—Публикация

1979-05-22—Подача