Изобретение относится к обработке металлов давлением и сварке и может быть использовано для подачи полосового и ленточного материала в рабочую зону пресса.

Целью изобретения является повышение надежности работы и точности подачи.

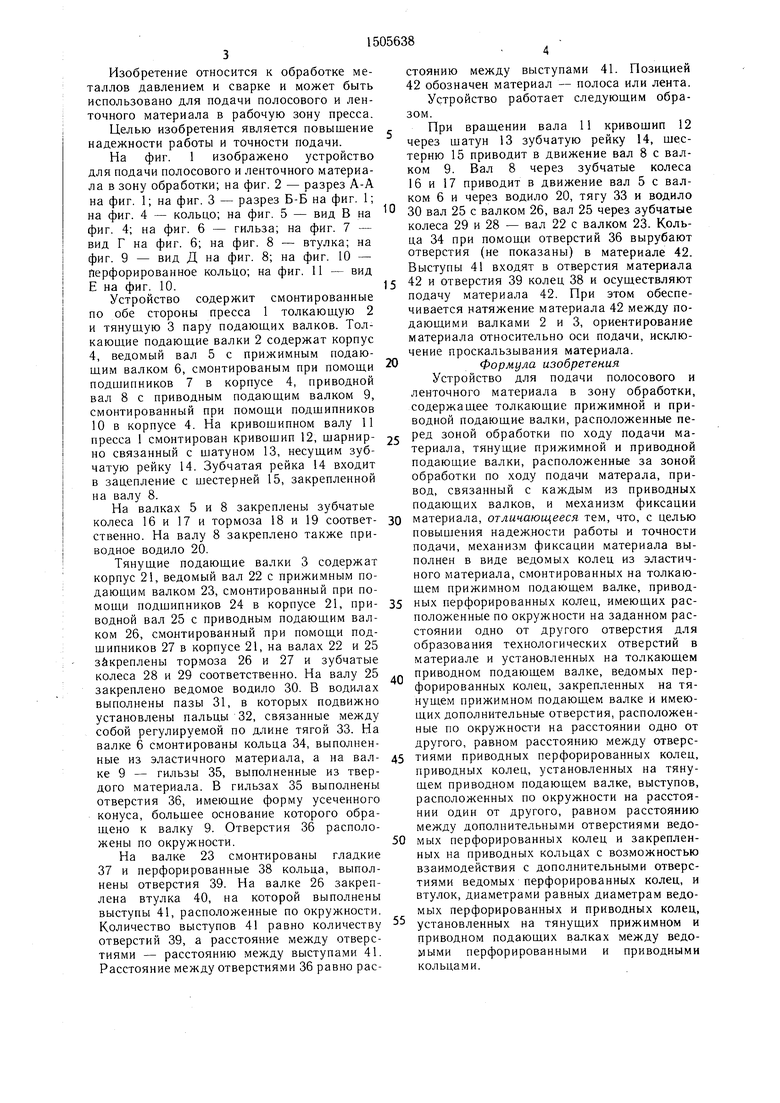

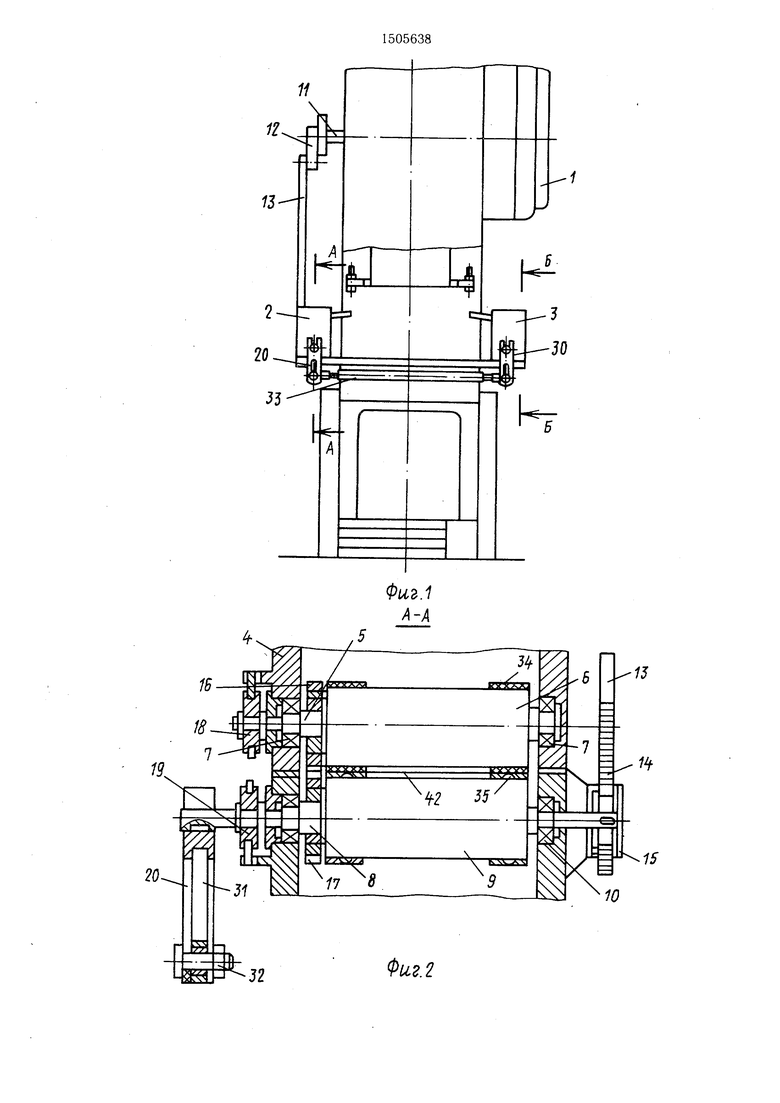

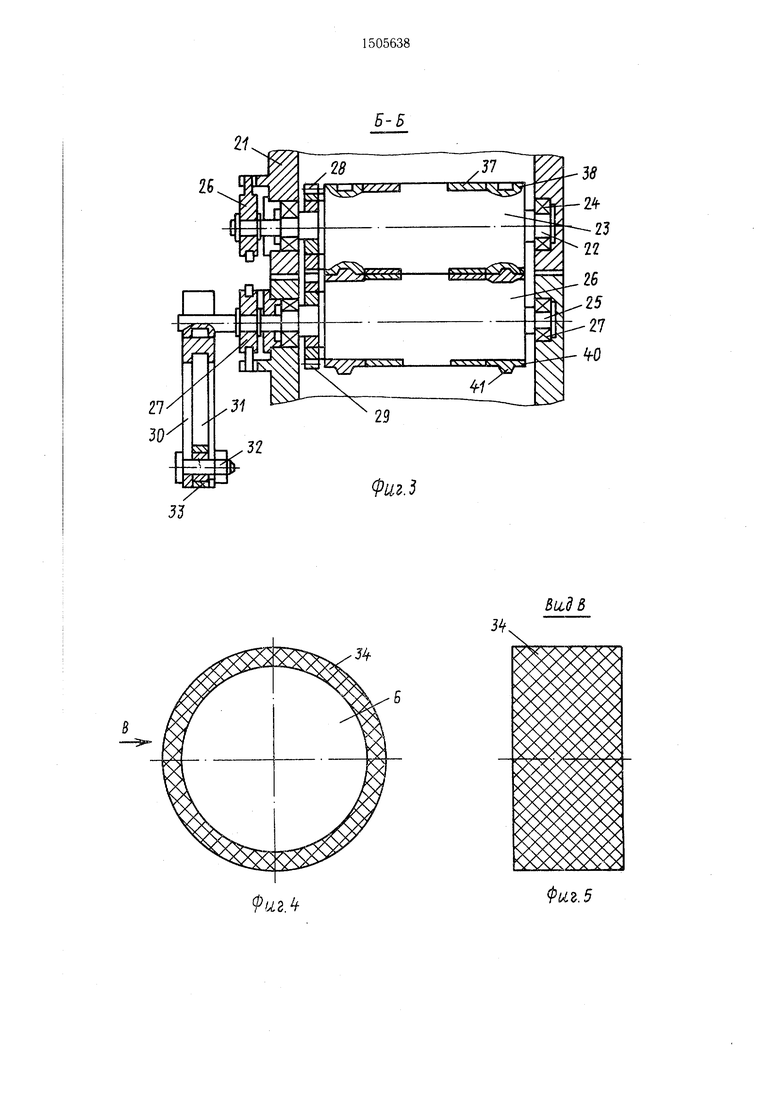

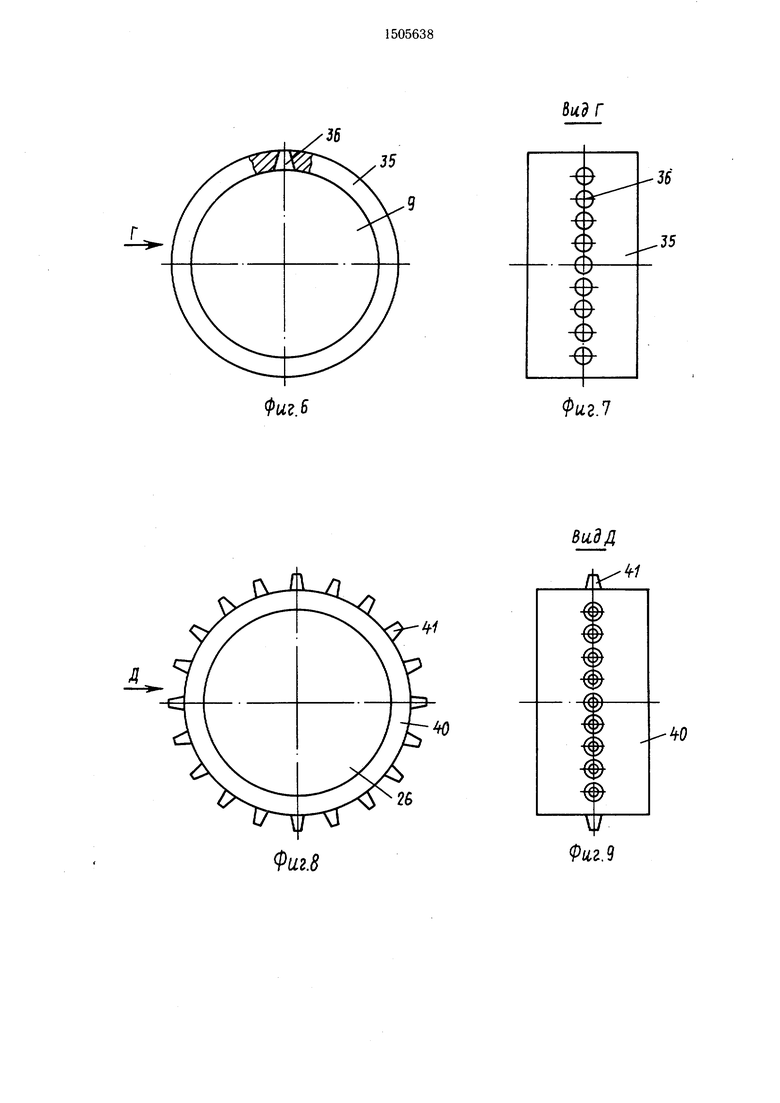

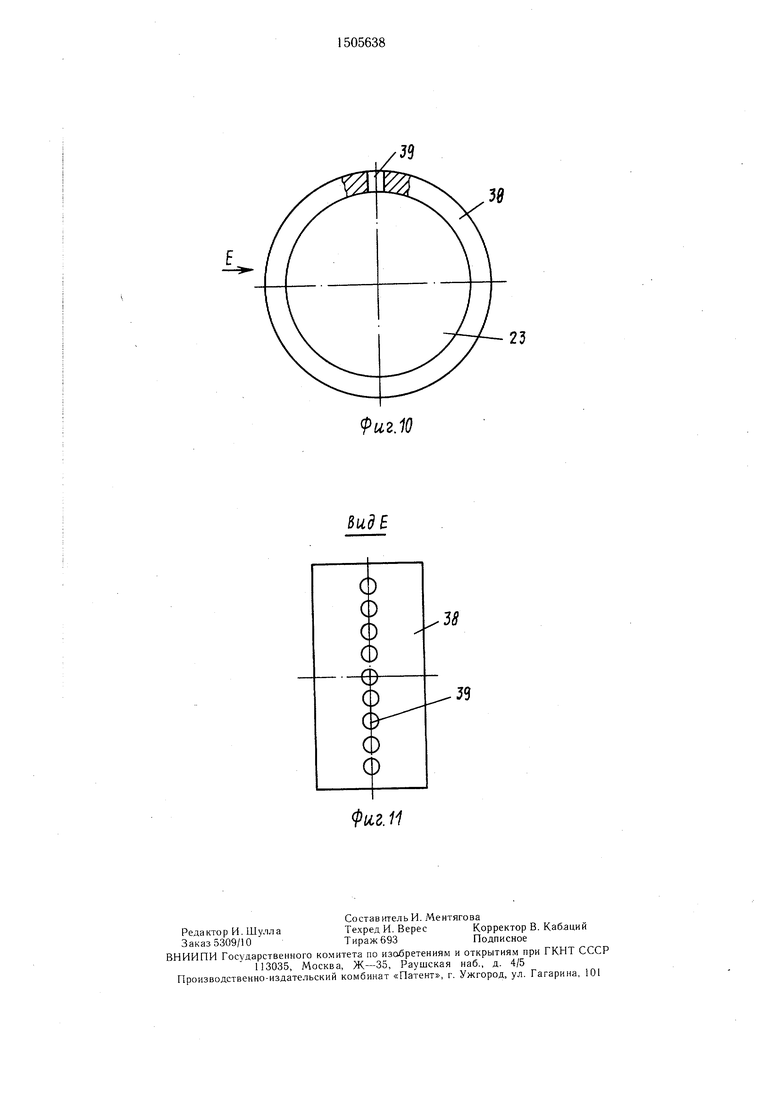

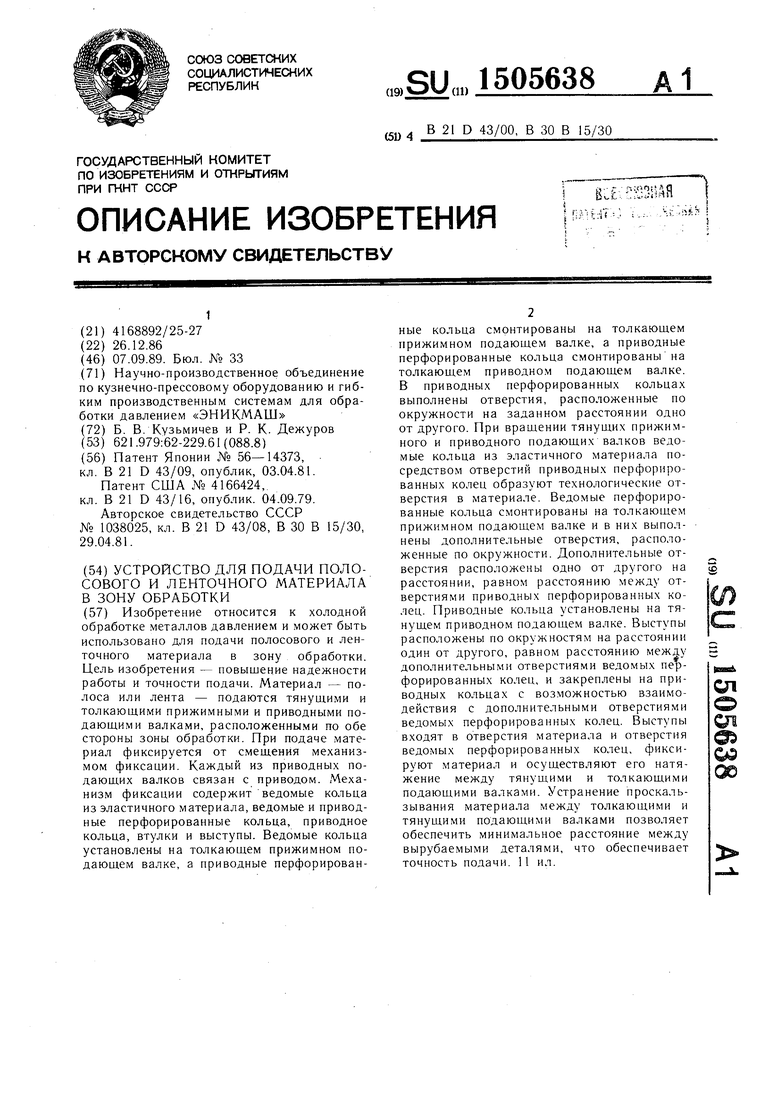

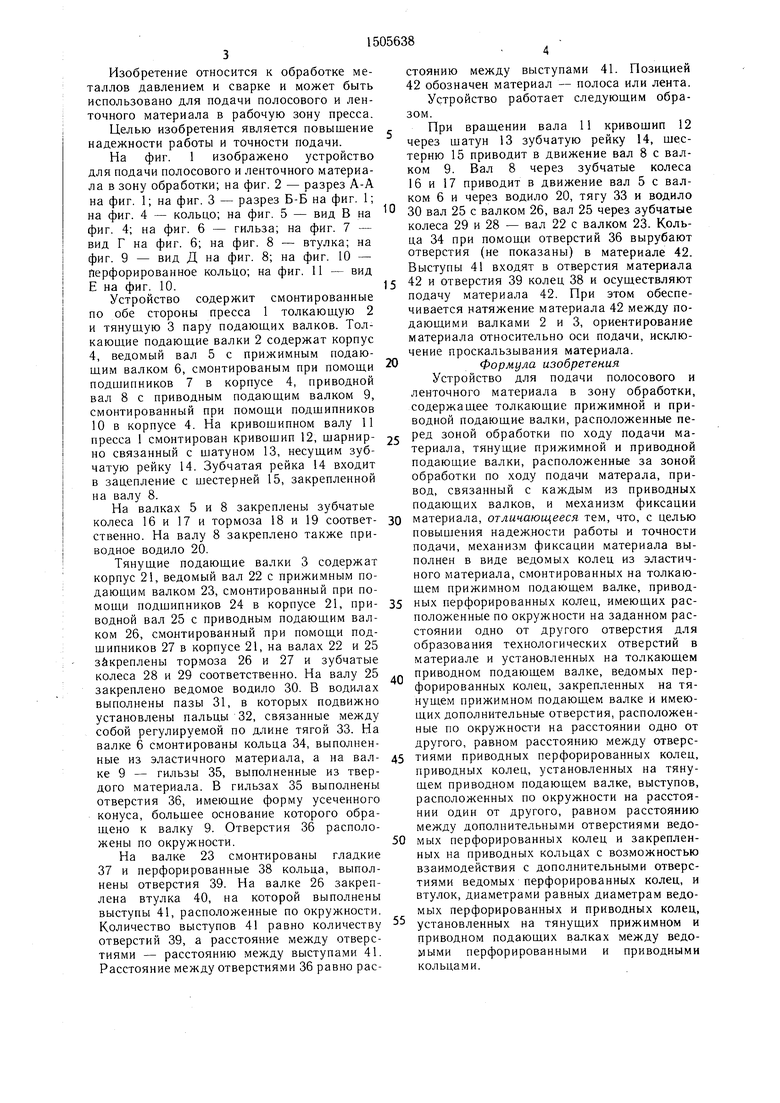

На фиг. 1 изображено устройство для подачи полосового и ленточного материала в зону обработки; на фиг. 2 - разрез А-А на фиг. 1; на фиг. 3 - разрез Б-Б на фиг. 1; на фиг. 4 - кольцо; на фиг. 5 - вид В на фиг. 4; на фиг. 6 - гильза; на фиг. 7 - вид Г на фиг. 6; на фиг. 8 - втулка; на фиг. 9 - вид Д на фиг. 8; на фиг. 10 - Перфорированное кольцо; на фиг. 11 - вид Е на фиг. 10.

Устройство содержит смонтированные по обе стороны пресса 1 толкающую 2 и тянущую 3 пару подающих валков. Толкающие подающие валки 2 содержат корпус 4, ведомый вал 5 с прижимным подающим валком 6, смонтированым при помощи 20 подщипников 7 в корпусе 4, приводной вал 8 с приводным подающим валком 9, смонтированный при помощи подшипников 10 в корпусе 4. На кривошипном валу 11

стоянию между выступами 41. Позицией 42 обозначен материал - полоса или лента. Устройство работает следующим образом.

При вращении вала 11 кривощип 12 через щатун 13 зубчатую рейку 14, шестерню 15 приводит в движение вал 8 с валком 9. Вал 8 через зубчатые колеса 16 и 17 приводит в движение вал 5 с валком 6 и через водило 20, тягу 33 и водило

0 30 вал 25 с валком 26, вал 25 через зубчатые колеса 29 и 28 - вал 22 с валком 23. Кольца 34 при помощи отверстий 36 вырубают отверстия (не показаны) в материале 42. Выступы 41 входят в отверстия материала

15 42 и отверстия 39 колец 38 и осуществляют подачу материала 42. При этом обеспечивается натяжение материала 42 между подающими валками 2 и 3, ориентирование материала относительно оси подачи, исключение проскальзывания материала.

Формула изобретения Устройство для подачи полосового и ленточного материала в зону обработки, содержащее толкающие прижимной и приводной подающие валки, расположенные пепресса Г смонтирован кривошип 12, шарнир- 25 Р зоной обработки по ходу подачи ма- но связанный с шатуном 13, несущим зуб-териала, тянущие прижимной и приводной

подающие валки, расположенные за зоной обработки по ходу подачи матерала, привод, связанный с каждым из приводных подающих валков, и механизм фиксации 30

35

40

чатую рейку 14. Зубчатая рейка 14 входит в зацепление с шестерней 15, закрепленной на валу 8.

На валках 5 и 8 закреплены зубчатые колеса 16 и 17 и тормоза 18 и 19 соответственно. На валу 8 закреплено также приводное водило 20.

Тянущие подающие валки 3 содержат корпус 21, ведомый вал 22 с прижимным подающим валком 23, смонтированный при помощи подшипников 24 в корпусе 21, приводной вал 25 с приводным подающим валком 26, смонтированный при помощи подшипников 27 в корпусе 21, на валах 22 и 25 закреплены тормоза 26 и 27 и зубчатые колеса 28 и 29 соответственно. На валу 25 закреплено ведомое водило 30. В водилах выполнены пазы 31, в которых подвижно установлены пальцы 32, связанные между собой регулируемой по длине тягой 33. На валке 6 смонтированы кольца 34, выполненные из эластичного материала, а на валке 9 - гильзы 35, выполненные из твердого материала. В гильзах 35 выполнены отверстия 36, имеющие форму усеченного конуса, большее основание которого обращено к валку 9. Отверстия 36 расположены по окружности.

На валке 23 смонтированы гладкие 37 и перфорированные 38 кольца, выполнены отверстия 39. На валке 26 закреплена втулка 40, на которой выполнены выступы 41, расположенные по окружности. Количество выступов 41 равно количеству 55 отверстий 39, а расстояние между отверстиями - расстоянию между выступами 41. Расстояние между отверстиями 36 равно расматериала, отличающееся тем, что, с целью повышения надежности работы и точности подачи, механизм фиксации материала выполнен в виде ведомых колец из эластичного материала, смонтированных на толкающем прижимном подающем валке, приводных перфорированных колец, имеющих расположенные по окружности на заданном расстоянии одно от другого отверстия для образования технологических отверстий в материале и установленных на толкающем приводном подающем валке, ведомых перфорированных колец, закрепленных на тянущем прижимном подающем валке и имеющих дополнительные отверстия, расположенные по окружности на расстоянии одно от другого, равном расстоянию между отверс45 тиями приводных перфорированных колец, приводных колец, установленных на тянущем приводном подающем валке, выступов, расположенных по окружности на расстоянии один от другого, равном расстоянию между дополнительными отверстиями ведо50 мых перфорированных колец и закрепленных на приводных кольцах с возможностью взаимодействия с дополнительными отверстиями ведомых перфорированных колец, и втулок, диаметрами равных диаметрам ведомых перфорированных и приводных колец, установленных на тянущих прижимном и приводном подающих валках между ведомыми перфорированными и приводными кольцами.

0

стоянию между выступами 41. Позицией 42 обозначен материал - полоса или лента. Устройство работает следующим образом.

При вращении вала 11 кривощип 12 через щатун 13 зубчатую рейку 14, шестерню 15 приводит в движение вал 8 с валком 9. Вал 8 через зубчатые колеса 16 и 17 приводит в движение вал 5 с валком 6 и через водило 20, тягу 33 и водило

30 вал 25 с валком 26, вал 25 через зубчатые колеса 29 и 28 - вал 22 с валком 23. Кольца 34 при помощи отверстий 36 вырубают отверстия (не показаны) в материале 42. Выступы 41 входят в отверстия материала

5 42 и отверстия 39 колец 38 и осуществляют подачу материала 42. При этом обеспечивается натяжение материала 42 между подающими валками 2 и 3, ориентирование материала относительно оси подачи, исключение проскальзывания материала.

Формула изобретения Устройство для подачи полосового и ленточного материала в зону обработки, содержащее толкающие прижимной и приводной подающие валки, расположенные пеподающие валки, расположенные за зоной обработки по ходу подачи матерала, привод, связанный с каждым из приводных подающих валков, и механизм фиксации 0

5

0

5

материала, отличающееся тем, что, с целью повышения надежности работы и точности подачи, механизм фиксации материала выполнен в виде ведомых колец из эластичного материала, смонтированных на толкающем прижимном подающем валке, приводных перфорированных колец, имеющих расположенные по окружности на заданном расстоянии одно от другого отверстия для образования технологических отверстий в материале и установленных на толкающем приводном подающем валке, ведомых перфорированных колец, закрепленных на тянущем прижимном подающем валке и имеющих дополнительные отверстия, расположенные по окружности на расстоянии одно от другого, равном расстоянию между отверс5 тиями приводных перфорированных колец, приводных колец, установленных на тянущем приводном подающем валке, выступов, расположенных по окружности на расстоянии один от другого, равном расстоянию между дополнительными отверстиями ведо0 мых перфорированных колец и закрепленных на приводных кольцах с возможностью взаимодействия с дополнительными отверстиями ведомых перфорированных колец, и втулок, диаметрами равных диаметрам ведомых перфорированных и приводных колец, установленных на тянущих прижимном и приводном подающих валках между ведомыми перфорированными и приводными кольцами.

15

10

Фиг.2

IB

Фиг.З

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для подачи полосового и ленточного материала в рабочую зону пресса | 1983 |

|

SU1118463A1 |

| Автоматический комплекс для штамповки деталей из полосового и ленточного материала | 1987 |

|

SU1551451A1 |

| ПРЕСС ДЛЯ ВЫРУБКИ ДЕТАЛЕЙ ИЗ ЛЕНТОЧНОГО МАТЕРИАЛА | 1993 |

|

RU2042459C1 |

| Устройство для подачи полосового и ленточного материала в рабочую зону пресса | 1977 |

|

SU745576A1 |

| Устройство для подачи полосового и ленточного материала в рабочую зону пресса | 1983 |

|

SU1183256A1 |

| Устройство для подачи полосового и ленточного материала в зону обработки | 1987 |

|

SU1493366A1 |

| Устройство для подачи полосового и ленточного материала к прессу | 1988 |

|

SU1567307A1 |

| Устройство для обработки ленточного материала | 1988 |

|

SU1516199A1 |

| Устройство для подачи полосового и ленточного материала в рабочую зону пресса | 1974 |

|

SU516456A1 |

| Устройство для подачи полосового и ленточного материала в рабочую зону пресса | 1983 |

|

SU1091967A1 |

Изобретение относится к холодной обработке металлов давлением и может быть использовано для подачи полосового и ленточного материала в зону обработки. Цель изобретения - повышение надежности работы и точности подачи. Материал - полоса или лента - подается тянущими и толкающими прижимными и приводными подающими валками, расположенными по обе стороны зоны обработки. При подаче материал фиксируется от смещения механизмом фиксации. Каждый из приводных подающих валков связан с приводом. Механизм фиксации содержит ведомые кольца из эластичного материала, ведомые и приводные перфорированные кольца, приводное кольцо, втулки и выступы. Ведомые кольца установлены на толкающем прижимном подающем валке, а приводные перфорированные кольца смонтированы на толкающем приводном подающем валке. В приводных перфорированных кольцах выполнены отверстия, расположенные по окружности на заданном расстоянии одно от другого. При вращении тянущих прижимного и приводного подающих валков ведомые кольца из эластичного материала посредством отверстий приводных перфорированных колец образуют технологические отверстия в материале. Ведомые перфорированные кольца смонтированы на толкающем прижимном подающем валке и в них выполнены дополнительные отверстия, расположенные по окружности. Дополнительные отверстия расположены одно от другого на расстоянии, равном расстоянию между отверстиями приводных перфорированных колец. Приводные кольца установлены на тянущем приводном подающем валке. Выступы расположены по окружностям на расстоянии один от другого, равном расстоянию между дополнительными отверстиями ведомых перфорированных колец, и закреплены на приводных кольцах с возможностью взаимодействия с дополнительными отверстиями ведомых перфорированных колец. Выступы входят в отверстия материала и отверстия ведомых перфорированных колец, фиксируют материал и осуществляют его натяжение между тянущими и толкающими подающими валками. Устранение проскальзывания материала между толкающими и тянущими подающими валками позволяет обеспечить минимальное расстояние между вырубаемыми деталями, что обеспечивает точность подачи. 11 ил.

иг.

Виде

Фиг. 5

Фи.6

.5

МГ

-(

-Ф- .7

J5

.35

5(Л

40

26

У Рггг.9

30

9uz.10

| Приспособление для разматывания лент с семенами при укладке их в почву | 1922 |

|

SU56A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Патент США № 4166424, кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Устройство для подачи полосового и ленточного материала в рабочую зону пресса | 1981 |

|

SU1038025A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1989-09-07—Публикация

1986-12-26—Подача