(54) МЕТАЛЛОРЕЖУЩИЙ СТАНОК С УСТРОЙСТВОМ ДЛЯ АВТОМАТИЧЕСКОЙ СМЕНЫ ОБРАБАТЫВАЕМЫХ ДЕТАЛЕЙ

1

Изобретение относится к станкостроению, в частности к устройствам автоматической смены обрабатываемых деталей в многооперационных станках с ЧПУ и автоматической сменой инструмента.

Известны станки с устройством автоматической смены приспособлений спутников с обрабатываемыми деталями, которые содержат двухпозиционную каретку, расположенную перед станком и подвижную в направлении, перпендикулярном оси шпинделя. В корпусе каретки размещены механизм перемещения приспособлений-спутников и механизм захвата. Механизм перемещения выполнен в виде ползуна, установленного в центральной части каретки с возможностью перемещения в направлении оси шпинделя и приводимого в движение с помощью ведущей шестерни, установленной на каретке со стороны станка и соединенной с одной стороны с рейкой, жестко укрепленной на ползуне, а с другой- через зубчатую передачу с рейкой, соединенной жестко с цилиндром гидропривода, перемещающимся по щтоку, неподвижно укрепленному в корпусе в направлении, перпендикулярном оси шпинделя. Механизм захвата выполнен, в виде пальца, размещенного в средней части

ползуна и взаимодействующего в выдвину--..том положении со столом-сГтутником 1.

Устройство обеспечивает перемещение

столов-спутников в одном направлении относительно основания: от основания к столу

станка и обратно.

Однако при использовании данного станка в автоматической линии с многоместным накопителем, установленным перед станком,

10 возникает необходимость перемещения столов-спутников от основания к накопителю и обратно. При этом ползун, осуществляющий транспортировку приспособлений-спутников, должен совершать двойной ход: от рабочего станка к основанию, с основания

15 к накопителю и обратно, сохраняя при этом постоянное зацепление механизма захвата на всем пути ползуна.

Цель, изобретения - уменьщение габаритов устройства и обеспечение возможности

20 использования станка в автоматической линиис общим для станков накопителем деталей за счет движения приспособленийспутников в сторону стола станка и накопителя.

3

Указанная цель достигается благодаря ому, что известное устройство автоматической смены столов-спутников с обрабатываемыми деталями снабжено дополнительной ведущей шестерней, установленной на каретке со стороны накопителя и кинематически связанной с первой системой промежуточных колес, при этом механизм захвата приспособлений спутников вь1гголнён в виде двойного блока шестерен, рТсположенных вдоль всей длины ползуна и соответственно размещенных в ползуне и каретке, причем первый связан непосредственно с пальцем, а второй - с приводом механизма захвата.

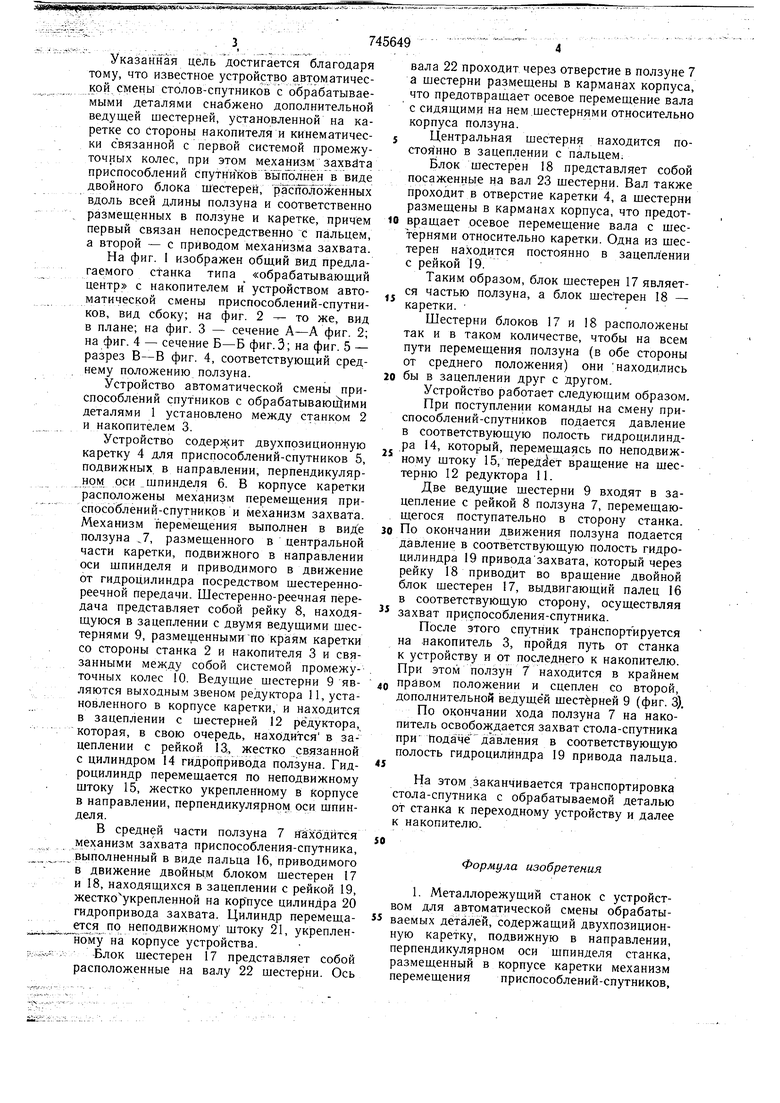

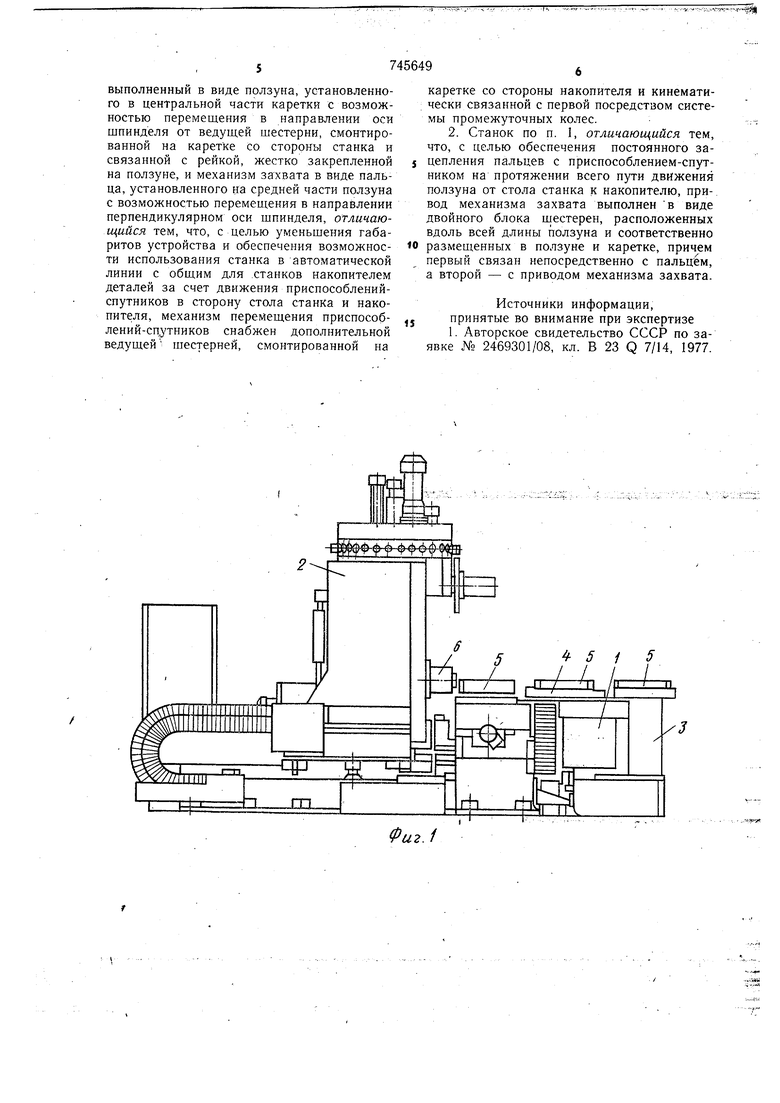

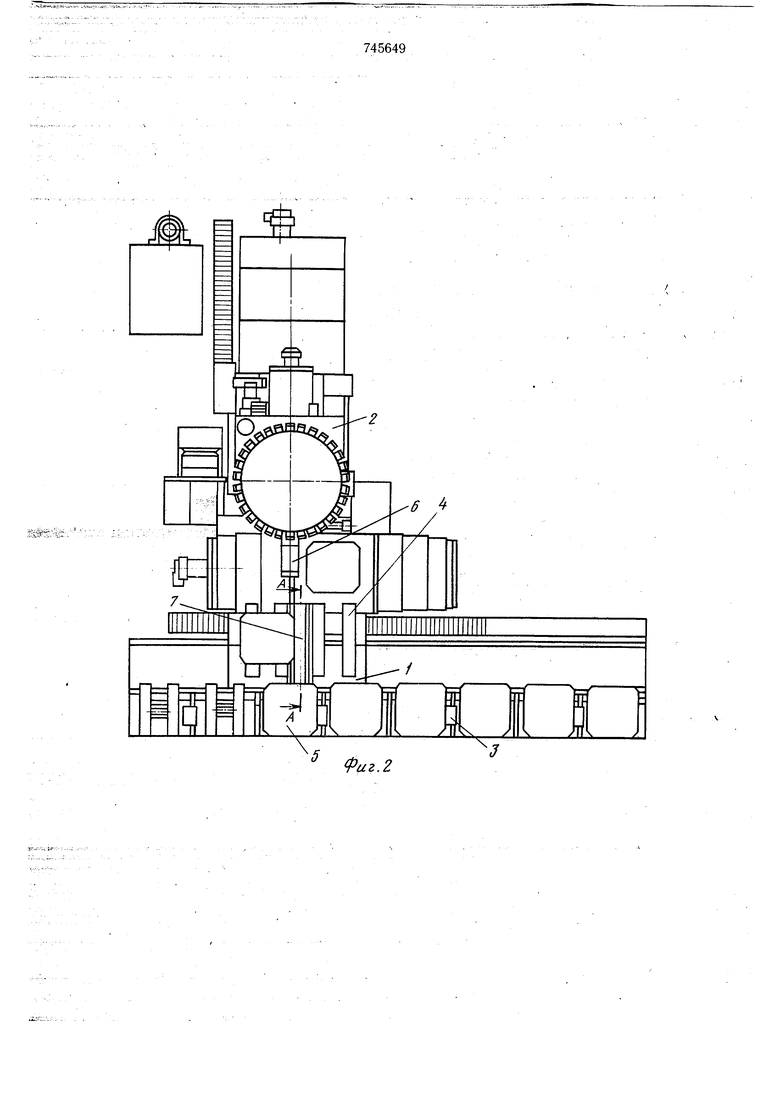

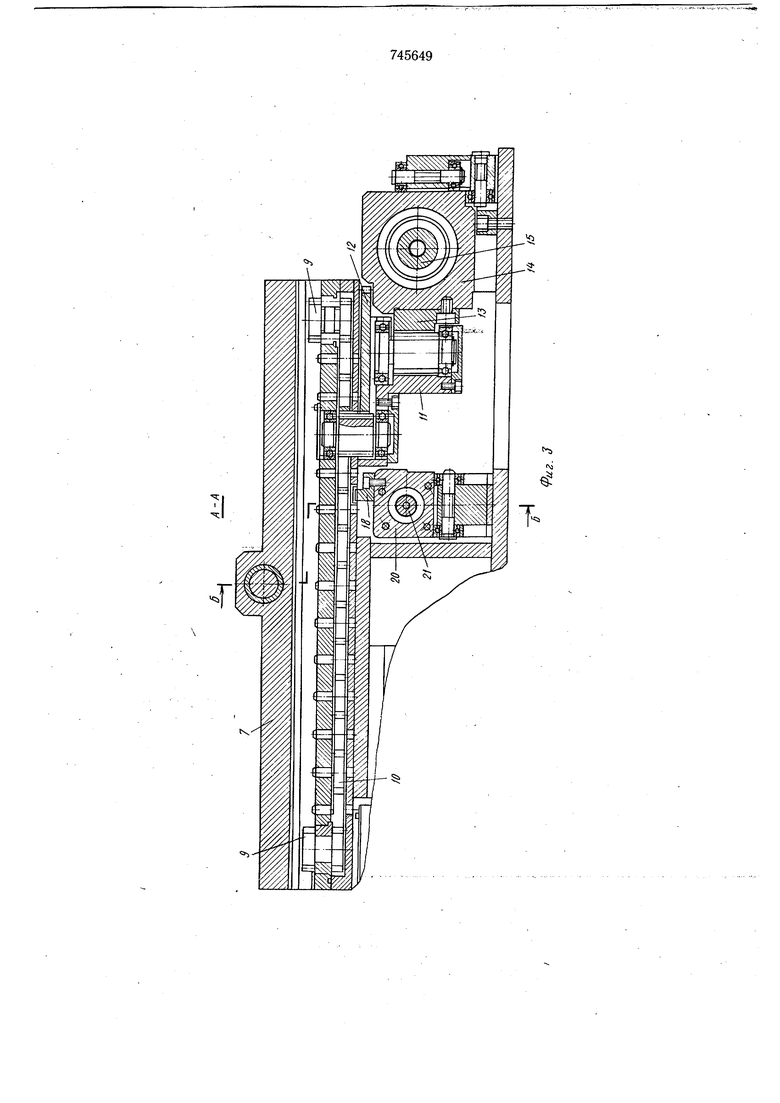

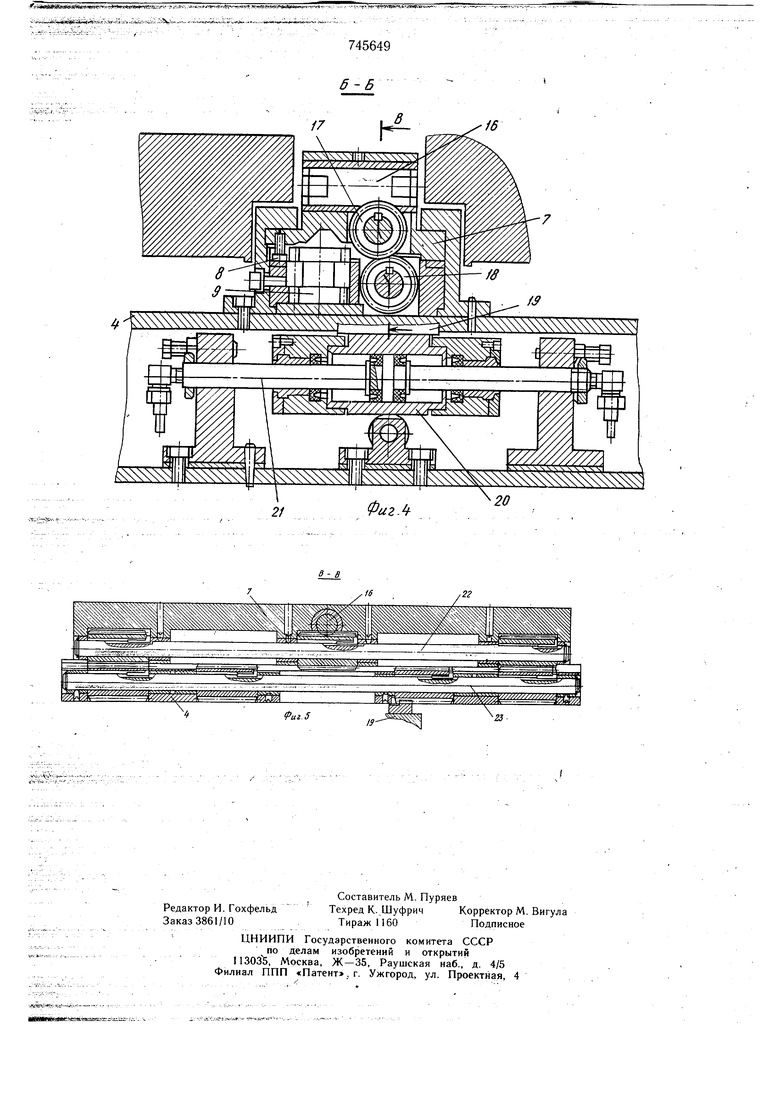

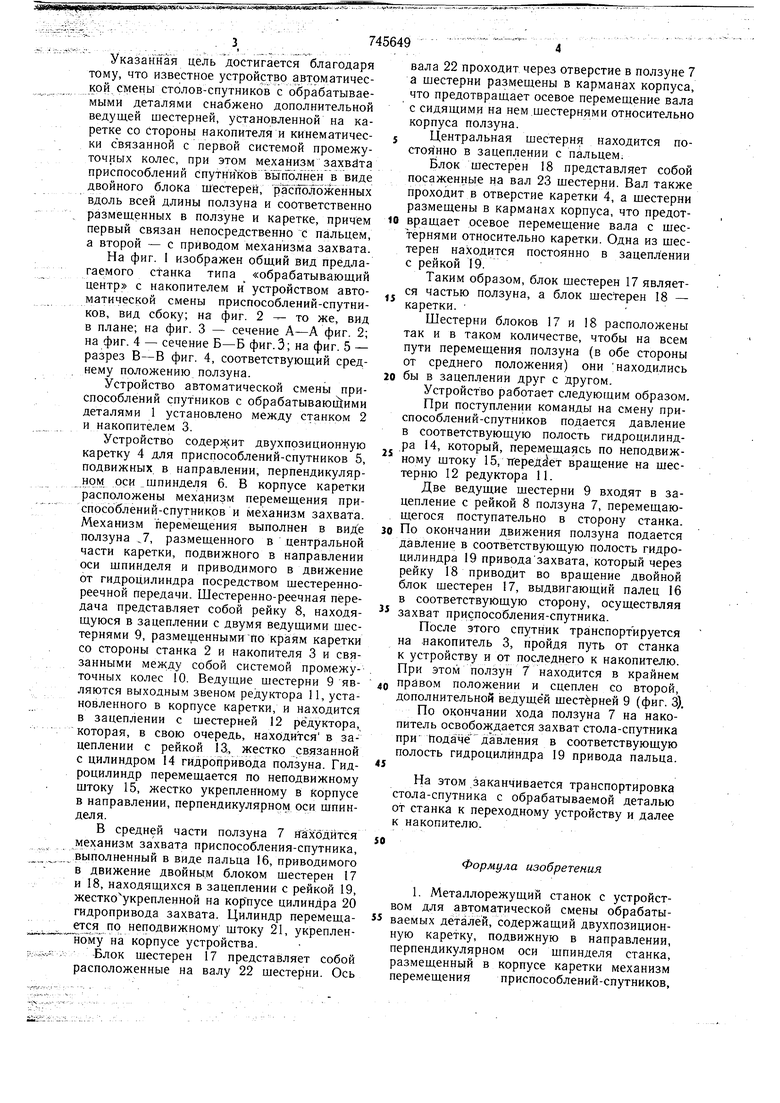

На фиг. I изображен общий вид предлагаемого ctaHKa типа «обрабатывающий центр с накопителем и устройством автоматической смены приспособлений-спутников, вид сбоку; на фиг. 2 - то же, вид в плане; на фиг, 3 - сечение А-А фиг. 2; на фиг. 4 - сечение Б-Б фиг. 3; на фиг. 5 - разрез В-В фиг. 4, соответствующий среднему положению ползуна.

Устройство автоматической смены приспособлений спутников с обрабатываюи ими деталями 1 установлено между станком 2 и накопителем 3.

Устройство содержит двухпозиционную каретку 4 для приспособлений-спутников 5, подвижных в направлении, перпендикулярном оси щпинделя 6. В корпусе каретки расположены механизм перемещения приспособлений-спутников и механизм захвата. Механизм перемещения выполнен в виде ползуна 7, размещенного в центральной части каретки, подвижного в направлении оси шпинделя и приводимого в движение от гидроцилиндра посредством шестереннореечной передачи. Шестеренно-реечная передача представляет собой рейку 8, находящуюся в зацеплении с двумя ведущими шестернями 9, размещенными по краям каретки со стороны станка 2 и накопителя 3 и связанными между собой системой промежуточных колес 10. Ведущие шестерни 9 являются выходным звеном редуктора 11, установленного в корпусе каретки, и находится в зацеплении с шестерней 12 редуктора, которая, в свою очередь, находится в зацеплении с рейкой 13, жестко связанной с цилиндром 14 гидропривода ползуна. Гидроцилиндр перемещается по неподвижному штоку 15, жестко укрепленному в корпусе в направлении, перпендикулярном оси шпинделя.

В средней части ползуна 7 находится механизм захвата приспособления-спутника, выполненный в виде пальца 16, приводимого в движение двойным блоком шестерен 17 и 18, находяшихся в зацеплении с рейкой 19, жесткоукрепленной на корпусе цилиндра 20 гидропривода захвата. Цилиндр перемещается по неподвижному штоку 21, укрепленному на корпусе устройства.

Блок шестерен 17 представляет собой расположенные на валу 22 шестерни. Ось

745649

вала 22 проходит через отверстие в ползуне 7 а шестерни размеидены в карманах корпуса, что предотвращает осевое перемещение вала с сидящими на нем шестернями относительно корпуса ползуна.

Центральная шестерня находится постоянно в зацеплении с пальцем

Блок шестерен 18 представляет собой посаженные на вал 23 шестерни. Вал также проходит в отверстие каретки 4, а шестерни размешены в карманах корпуса, что предотвращает осевое перемещение вала с шестернями относительно каретки. Одна из шестерен находится постоянно в зацеплении с рейкой 19,

Таким образом, блок шестерен 17 является частью ползуна, а блок шестерен 18 - каретки,

Шестерни блоков 17 и 18 расположены

так и в таком количестве, чтобы на всем

пути перемещения ползуна (в обе стороны

от среднего положения) они находились

бы в зацеплении друг с другом,

Устройство работает следуюгдим образом.

При поступлении команды на смену приспособлений-спутников подается давление в соответствующую полость гидроцилиндра 14, который, перемещаясь по неподвижному штоку 15, тгереД ет вращение на щестерню 12 редуктора И.

Две ведущие шестерни 9 входят в зацепление с рейкой 8 ползуна 7, перемещающегося поступательно в сторону станка. 0 По окончании движения ползуна подается давление в соответствующую полость гидроцилиндра 19 приводазахвата, который через рейку 18 приводит во вращение двойной блок шестерен 17, выдвигающий палец 16 в соответствующую сторону, осуществляя захват приспособления-спутника.

После этого спутник транспортируется на накопитель 3, пройдя путь от станка к устройству и от последнего к накопителю. При этом ползун 7 находится в крайнем Q правом положении и сцеплен со второй, дополнительной ведущей шестерней 9 (фиг. 3).

По окончании хода ползуна 7 на накопитель освобождается захват стола-спутника при йодачё давления в соответствующую полость гидроцил{}ндра 19 привода пальца.

На этом заканчивается транспортировка стола-спутника с обрабатываемой деталью от станка к переходному устройству и далее к накопителю.

Формула изобретения

1, Металлорежущий станок с устройством для автоматической смены обрабатываемых деталей, содержащий двухпозиционную каретку, подвижную в направлении, перпендикулярном оси шпинделя станка, размещенный в корпусе каретки механизм перемещения приспособлений-спутников.

выполненный в виде ползуна, установленного в центральной части каретки с возможностью перемещения в направлении оси шпинделя от ведущей шестерни, смонтированной на каретке со стороны станка и связанной с рейкой, жестко закрепленной на ползуне, и механизм захвата в виде пальца, установленного на средней части ползуна с возможностью перемещения в направлении перпендикулярном оси шпинделя, отличающийся тем, что, с целью уменьшения габаритов устройства и обеспечения возможности использования станка в автоматической линии с обшим для станков накопителем деталей за счет движения приспособленийспутников в сторону стола станка и накопителя, механизм перемещения приспособлений-сп,утников снабжен дополнительной ведущей шестерней, смонтированной на

каретке со стороны накопителя и кинематически связанной с первой посредством системы промежуточных колес.

2. Станок по п. 1, отличающийся тем, что, с целью обеспечения постоянного зацепления пальцев с приспособлением-спутником на протяжении всего пути движения ползуна от стола станка к накопителю, привод механизма захвата выполнен в виде двойного блока Ц1естерен, расположенных вдоль всей длины ползуна и соответственно

размешенных в ползуне и каретке, причем первый связан непосредственно с пальцем, а второй - с приводом механизма захвата.

Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР по заявке № 2469301/08, кл. В 23 Q 7/14, 1977.

| название | год | авторы | номер документа |

|---|---|---|---|

| Металлорежущий станок с устройством для автоматической смены обрабатываемых деталей | 1977 |

|

SU742105A1 |

| Многооперационный станок | 1982 |

|

SU1096082A1 |

| Металлорежущий станок с устройством автоматической смены приспособлений-спутников с изделиями | 1982 |

|

SU1122470A1 |

| Многооперационный станок | 1979 |

|

SU880689A1 |

| Металлорежущий станок | 1983 |

|

SU1135592A1 |

| Многоцелевой станок с ЧПУ | 1983 |

|

SU1090538A1 |

| Гибкая производственная система | 1985 |

|

SU1364436A1 |

| Многоцелевой станок | 1981 |

|

SU1036490A1 |

| Многооперационный станок для обработки корпусных деталей | 1977 |

|

SU623707A1 |

| Металлорежущий станок | 1982 |

|

SU1069972A1 |

Авторы

Даты

1980-07-05—Публикация

1977-09-14—Подача