1

Изобретение относится к обработке криволинейных поверхностей типа лопаток газотурбинных двигателей, имеющих значительную (более 40°) закрутку.

Известен ленточно-шлифовальный станок, содержащий установленный на пиноли механизм подачи, огибаемый движущейся абразивной лентой, контактный копир и механизм обката со шпинделем изделия, сообщающим обрабатыг аемой лопатке формообразующее движение обката 1.

Однако на этих станках нельзя обрабатывать лопатки со значительной закруткой с антивибрационными полками с высокой точностью.

Цель изобретения - повышение точности обработки лопаток с антивибрационными полками.

Для этого в предлагаемом станке механизм подачи станка содержит две пиноли, на каждой из которых установлено по контактному копиру, предназначенному для обработки частей пера лопатки, разделенных антивибрационными полками.

Шпиндель изделия содержит жестко закрепленный диск и установленньай

с возможностью поворота рычаг,на втором конце которого установлен с возможностью поворота блок, состоящий из диска, кинематически связанного гибким элементом с диском шпинделя, и-шестерни, входящей в зацепление с зубчатым сектором, установленным на ползущие, соединенной с силовым цилиндром ее перемещения, причем рычаг связан силовым элементом, например пружиной с кронштейном, закрепленным на люльке механизма обkaTa.

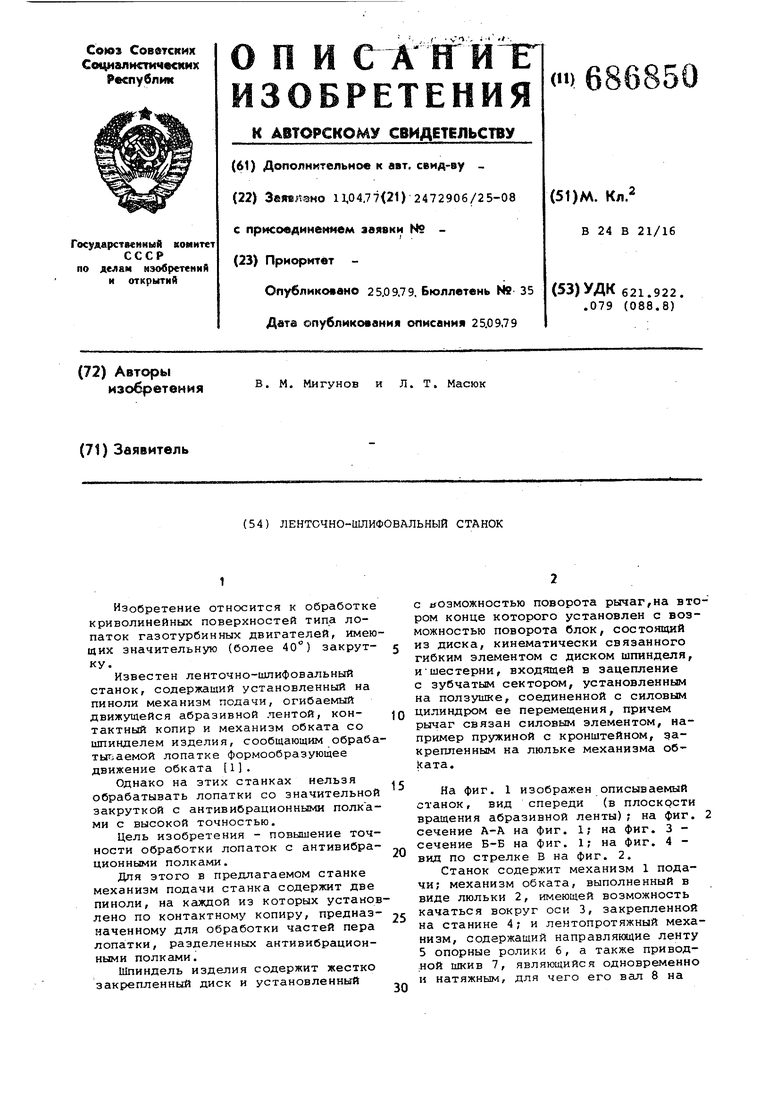

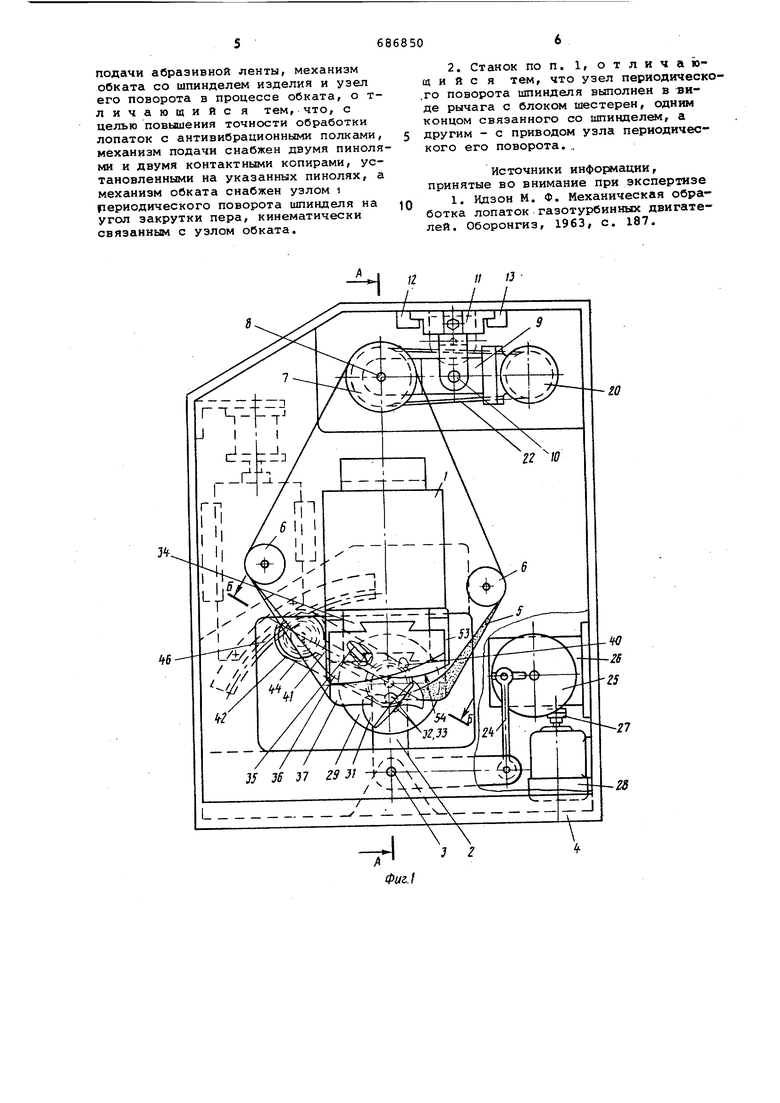

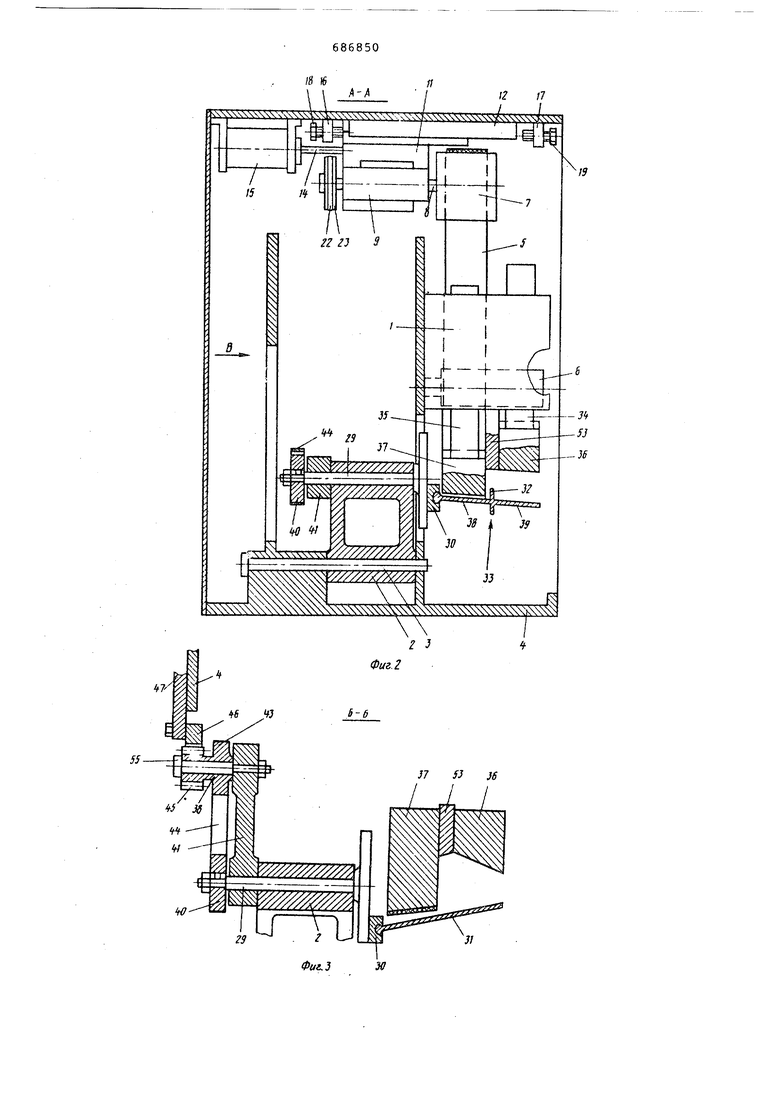

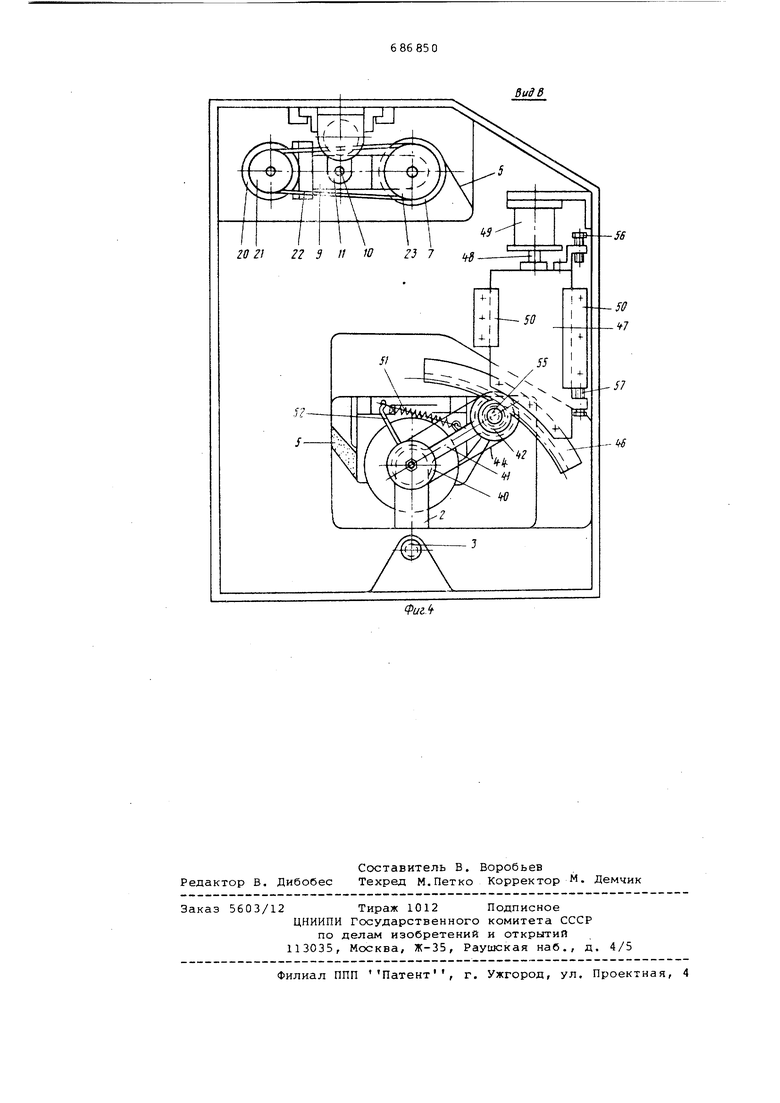

На фиг. 1 изображен описываемый станок, вид спереди (в плоскрсти вращения абразивной ленты); на фиг. сечение А-А на фиг. 1; на Фиг. 3 сечение Б-Б на фиг. 1; на фиг. 4 вид по стрелке В на фиг. 2.

Станок содержит механизм 1 подачи; механизм обката, выполненный в виде люльки 2, имеющей возможность качаться вокруг оси 3, закрепленной на станине 4; и лентопротяжный механизм, содержащий направляющие ленту 5 опорные ролики 6, а также приводной шкив 7, являющийся одновременно и натяжным, для чего его вал 8 на

подшипниках установлен в качалке 9, ось 10 поворота которой закреплена на ползушке 11, имеющей возможность перемещаться в направляющих 12 и 13, для чего она соединена со штоком 14 силового цилиндра 15, закрепленного, как и направляющие 12 и 13, на станине станка.

Для ре1 улировки величины перемещения палзушкй 11 приводного шкива 7 в кронштейнах 16 и 17 станины имеютс tS/порные винты 13 и 19.

Шкив 7 приводится во вращение от установленного на качалке 9 электродвигателя 20 (фиг. 4), на выходном валу которого закреплен шкив 21, кинематически связанный гибкой передачей 22 со шкивом 23, закрепленньзм на валу 8 шкива 7.

Люлька 2 качается на оси 3 (фиг. 1) шарнирно связанной с люлькой тягой 24, второй конец которой шарнирно установлен на диске 25, закрепленном на выходном валу редуктора 26, входной вал которого муфтой 27 соединен с валом электродвигателя 28, закрепленного, как и редуктор, на станине 4 станка,

В люльке 2 с возможностью поворота установлен шпиндель 29 (фиг.З), на планшайбе которого с помощью приспособления 30 крепится обрабатываемая лопатка 31, на пере которой имеюся антивибрационные полки 32 и 33, одна из которых (со стороны обрабатываемого пера) располагается между контактными копирами.

Механизм 1 подачи предлагаемого станка содержит две пиноли 34 и 35 (фиг. 2), на которых закреплены контактные копиры 36 и 37, предназначенные для обработки частей 38 и 39 п:ера лопатки 31, разделенных антивибрационными полками 32 и 33. Шпиндель 29 содержит жестко закрепленный на его заднем конце диск 40°и устаноленный с возможностью поворота рычаг 41, на другом конце которого установлен с возможностью поворота блок 42, состоящий из диска 43 (фиг. 3), кинематически связанного гибким элементом 44 с диском 40 шпинделя 29, и шестерни 45, входящей в зацепление с зубчатым сектором 46, закрепленным на ползушке 47, соединенной со штоком 48 силового цилиндра 49 ее перемещения в направляющих 50. Рычаг 41 связан силовым элементом, например пружиной 51, силовым цилиндромили подвешенным на гибком элементе грузом, с кронштейном 52, закрепленньад на люльке 2 механизма обката (в случае поджима блока 42 к зубчатому сектору 46 грузом через гибкий элемент люлька может быть выполнена без кронштейна 52),

Между контактными копирами 36 и 37 в месте, соответствуняцем положекию антивибрационной полки 32 лопатки 31, на корпусе механизма подачи или станине закреплена плита 53, рабочий профиль 54 которой плавно сопрягает рабочие поверхности контактных копиров при отводе их в крайние верхние положения.

Блок 42 может поворачиваться на оси 55, закрепленной на рычаге 41.

Величина хода ползушки 47 регулируется, например, закрепленными на ней упорными винтами 56 и 57, взаимодействующими, например, с одной из направляющих 50.

При работе станка вращается абразивная лента 5, люлька 2, качаясь на оси3, сообщает обрабатываемой лопатке 31 формообразующее планетарн движение обкатки. При этом поворот шпинделя 29 в люльке в процессе ее качания осуществляется за счет обкатки шестерни 45 блока 42 по зубчатму сектору 46, который в это время остается неподвижным. Поворот блока 42 через гибкий элемент 44, жестко связанный с дисками 43 и 40, передается на шпиндель 29.

Шестерня 45 блока 42 поджимается к зубчатому сектору 46 в процессе обкатки пружиной 51.

Профиль пера лопатки обрабатывают в два этапа. Вначале, например, с помощью контактного копира 37 обрабатывают часть 38 пера (между антивибрационной полкой 32 и хвостовиком). В это время копир 36 с помощью пиноли 34 поднят в крайнее верхнее положение. В конце обработки этой части пера подают команду на отвод копира 37 в крайнее верхнее положение, команду на силовой цилиндр 15 для смицния абразивной ленты с приводным шкивом 7 в положение, при котором лента оказывается на контактном копире 36, а также команду силовому цилиндру 49, который через ползушку 47 смещает зубчатый сектор 46 в другое крайнее положение. Зубчатый сектор в процессе смещения подворачивает через шестерню 45 и блок 42, который с помощью гибкого элемента 44и диска 40 разворачивает шпиндель 29 с обрабатываемой лопаткой на определенный угол. После этого подается команда на быстрый подвод контактного копира 36 к зоне обработки и на рабочую подачу для обработки части 39 пера лопатки.

В конце обработки подают команды на отключение всех механизмов станка и их возврат в исходное положение

Формула изобретения

1, Ленточно-шлифовальный станок цля обработки пера лопаток газотурбинных двигателей, содержащий механизм

подачи абразивной ленты, механизм обката со шпинделем изделия и узел его поворота в процессе обката, о тличающийс я тем, что, с целью повышения точности обработки лопаток с антивибрационными полками, механизм подачи снабжен двумя пинолями и двумя контактными копирами, установленньпли на указанных пинолях, а механизм обката снабжен узлом i периодического поворота шпинделя на угол закрутки пера, кинематически связанным с узлом обката.

2. Станок по п. 1, отличающийся тем, что узел периодическо,го поворота шпинделя выполнен в виде рычага с блоком шестерен, одним концом связанного со шпинделем, а другим - с приводом узла периодического его поворота, ,.

Источники информации, принятые во внимание при экспертизе 1. Идзон М. Ф. Механическая обработка лопаток газотурбинных двигателей. Оборонгиз, 1963, с. 187. / V 10

18 И

W

12 17

19

Л

Buff в

.. - W

| название | год | авторы | номер документа |

|---|---|---|---|

| Ленточно-шлифовальный станок | 1977 |

|

SU663561A1 |

| Ленточно-щлифовальный станок для обработки лопаток газотурбинных двигателей | 1977 |

|

SU865624A2 |

| Ленточно-шлифовальный станок для обработки лопаток | 1977 |

|

SU931403A2 |

| Ленточно-шлифовальный станок дляОбРАбОТКи лОпАТОК гАзОТуРбиННыХдВигАТЕлЕй | 1977 |

|

SU810454A1 |

| Ленточно-шлифовальный станок для обработки пера лопаток | 1977 |

|

SU745656A1 |

| Способ ленточного шлифования и лен-ТОчНОшлифОВАльНый CTAHOK | 1976 |

|

SU831567A1 |

| Ленточно-шлифовальный станок | 1980 |

|

SU975348A2 |

| Ленточно-шлифовальный станок для обработки лопаток | 1977 |

|

SU657976A2 |

| Ленточно-шлифовальный станок для обработки лопаток | 1978 |

|

SU732127A1 |

| Ленточно-шлифовальный станок | 1981 |

|

SU1006177A1 |

Авторы

Даты

1979-09-25—Публикация

1977-04-11—Подача