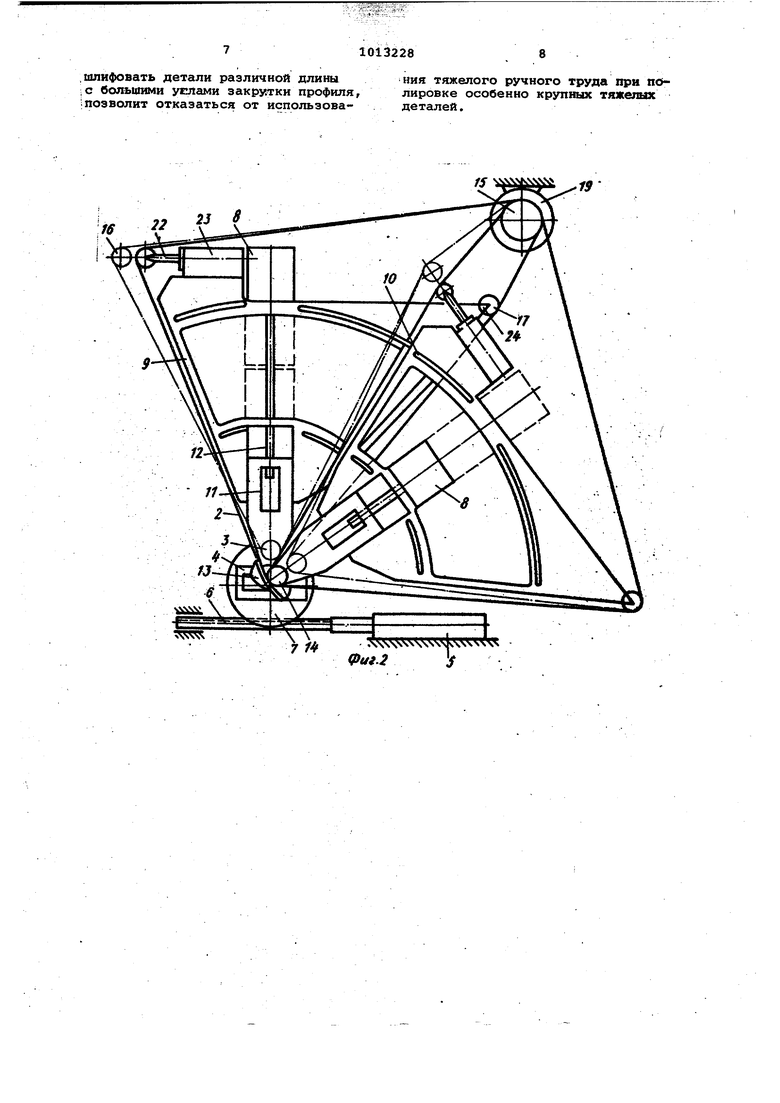

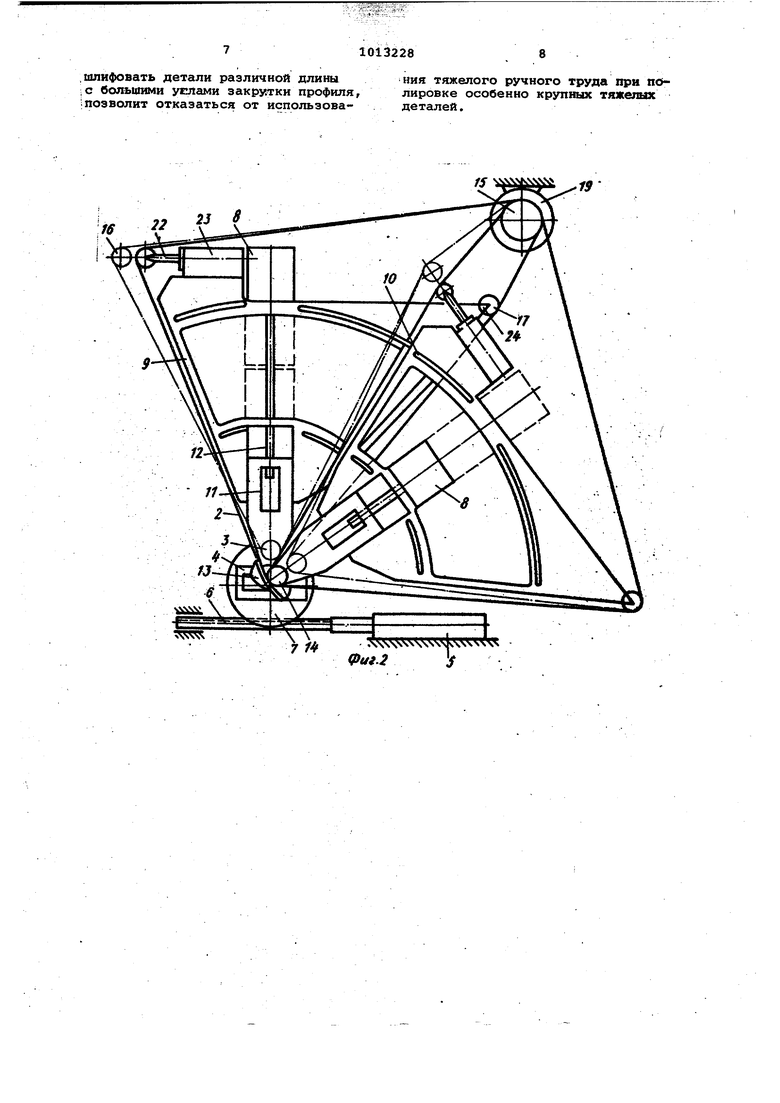

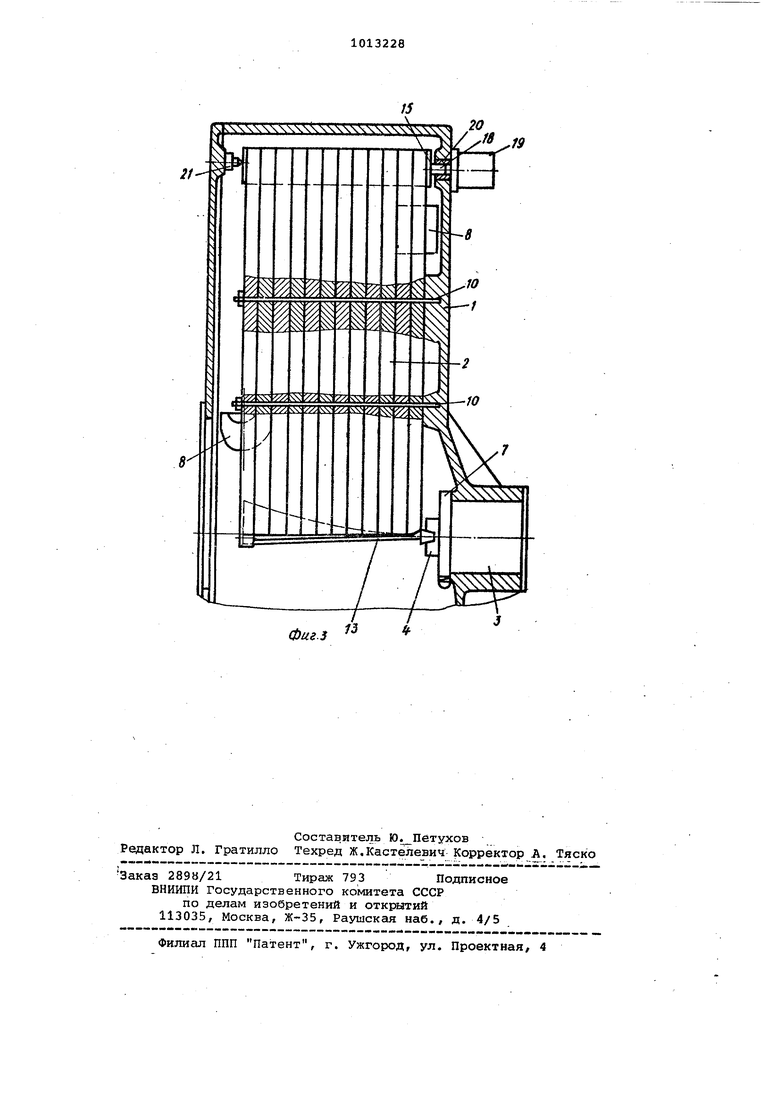

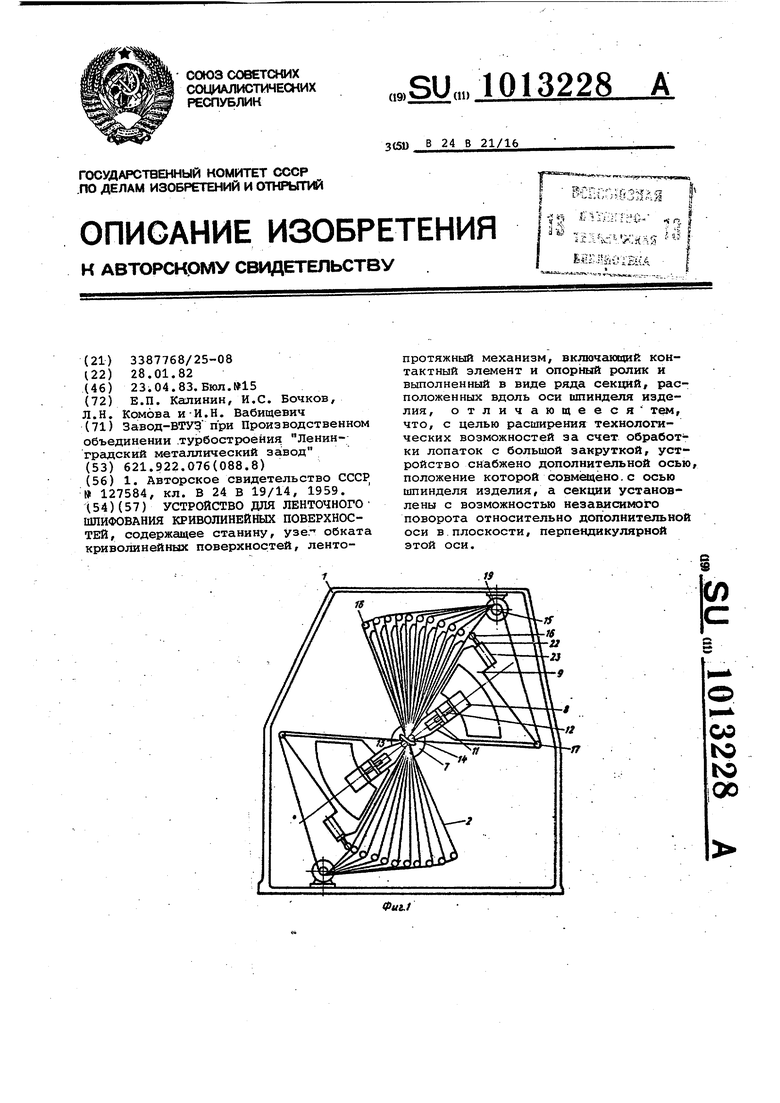

Изобретение относится к машиностроению и может быть использовано при изготовлении лопаток турбины. При обработке криволинейных поверхностей, например, профиля пера лопаток турбины или лопастей воздуш ных и гребных винтов в качестве отделочной операции применяется шли фование и полирование. При этом час то используется шлифование абразивными и алмазными лентами как узкими так и широкими. В качестве задающег элемента при формообразовании профи детали используются объемные копиры или наборы плоских кулачков-копиров Известен копировальный станок дл одновременной обработки спинки и кйрыта лопатки, который содержит станину, стол, обеспечивающий перем щение лойатки относительно режущего инструмента, привод на абразивны ленты от электродвигателя, лентопротяжные механизмы, состоящие из приводных шкивов и натяжных роликов узел формообразования, включающий задающие элементы в виде копиров, промежуточные элементы в виде следя щих роликов и качалок, имеющих ось качания, расположенные в стороне от копира и обрабатываемой детали, опорные элементы в виде ряда рабочи роликов, обеспечивающих многоточечный контакт с обрабатываемой лопаткой Cl3. Недостатком известного станка яв ляется то, что на нем можно обрабатывать только лопатки Прямого профнля или с малыми углами закрутки при небольшой кривизне профиля в поперечном сечении. При большой кривизне профиля в поперечном сечении в процессе перем щения лопатки со столом относительн абразивных лент участки профиля на спинке, прилежащие к боковым кромкам пера, не могут быть точно обработаны, так KciK прижим роликов и абразивных лент при повороте качалок относительно осей качания под действием копиров проходит не по нормали к обрабатываемой поверхности лопаток на данных, участках профиля, а-по траектории, близкой к касательной к профилю пера в попере ном сечении. Целью изобретения является повышение точности обработки криволинейных поверхностей и расширение технологических возможностей станка.. При этом появляется возможность обрабатывать с обеих сторон профиль например, длинных лопаток турбин, независимо от величины угла закрутки и кривизны профиля. Поставленная цель достигается тем .что устройство для ленточного шли фования криволинейных поверхностей, содержащее станину,.узел обката/ криволинейных поверхностей, лентопротяжный механизм с контактным элементом и опорньм роликом, выполненный в виде ряда секций, расположенных вдоль оси шпинделя изделия, снабже- . но дополнительной осью, положение которой совмещено с осью шпинделя изделия, при этом секции установлены с возможностью независимого поворота относительно дополнительной оси в плоскости, перпендикулярной этой оси. , На фиг.1 изображено предлагаемое устройство, оОщий вид/ на фиг.2 конструктив но-кинематическая схема устройства; на фиг.З - вариант компоновки устройства. Устройство содержит ряд узлов, смонтированных внутри станины 1, имеющей коробчатую форму. К ним относится узел обката с приводом, абразивные ленты 2, лентопротяжный механизм и узел формообразования. Узел обката содержит люльку 3, расположенную в станине 1 с возможкостью поворота относительно своей закрепленное в ней приспособление 4 для установки и зажима заготовок.. Привод поворота люльки 3 выпалнен в виде пневмоцилиндра 5, на штоке 6 которого нарезана рейка, связанная с реечной шестерней 7, соединенной с люлькой 3. Узел формообразования, содержит задакяций, промежуточный и опорный элементы. Задающий элемент выполнен в виде нескольких шаговых двигателей 8, например, типа ЕС-5 или ЩЦ-5Д1М, связанных с системой числового программного управления, которая в свою очередь может состоять из набора комплектов системЛПУ, например типа Н55-1. Промежуточный механизм содержит несколько пластинчатых секций 9, связанных между собой и жестко прикрепленных к станине 1 с помощью одной или нескольких стяжек 10. Все секции 9 имеют одинаковые размеры и форму. В средней части секции 9 выполнено в виде части сектора отверстие, внутри которого располагается и крепится к секции шаговый двигатель 8. вигатель может крепиться и снаруи секции 9. Это вызвано тем, что иаметральный размер шагового двигателя 8 может быть больше толщины секции 9 и для того, чтобы двигатели соседней секции 9 че касались руг друга, их необходимо располагать на разных уровнях. В заостренной верйине каждой секции 9 нормальна к противолежащему основанию выолнен прямоугольный паз с 1аправляю-ими, на которых располагается пластинчатая ползушка 11; с усеченным клиновидным концом с одного торца и резьбовым отверстием с другого. Каждая ползушка 11 связана со своим шаговым- двигателем 8 через резьбовое отверстие с помощью приводного винта 12. в случае задевдвия винтами 12 соседних шаговых двигателей 8 с помощью дополнительной пары зубчатых колес винты 12 могут быть расположены.эксцентрично относительно ори своего шагового, двигателя В. Количество пластинчатых секций 9, располагае№1х с одной стороны обрабатываемой детали 13, может быть равно или кратно числу расчетных сечеНИИ по чертежу обрабатываемой детали 13. Соответственно, толщина,этих секций 9 принимается равной или кратной расстоянию между расчетными сечениями. Если устройство предназначено для обработки длинных турбинных лопаток прямого профиля, все секции, 9 располагаются вдоль продольной оси лопатки плотно друг за Д)угом строго по одной линии и крепятся в этом прложёнии к станине 1 с помощью стяжек 10. Если же необходимо обрабатывать лопатки, имеющие закрученный профиль все .секции 9 также располагаются вдоль оси детали друг за другом, .но с разворотом каждой секции 9 относительно этой оси на угол, соответствующий углу разворота профиля пералопатки в данном расчетном сечении. При этом направляквдие ползушек 11 в каждой секции 9 окажутся расположенными по нормали к профилю пера лопатки в данном сечении. В таком положении секции 9 плотно прижимаются друг к другу и крепятся к,.станине

1стяжками 10.

Каждая пластинчатая ползушка, 11 своим усеченньзм клиновидным концом поддерживает опорный элемент 14, предназначенный для плотного прижима абразивных лент 2 к- обрабатываемой детали 13 по всей ее длине. Для этого опорный элемент 14 выполняется в виде роликов или гибким, например, в.виде цилиндрической пружины из проволоки прямоугольного сечения с антифрикционным покрыти&л для уменьшения трения между лентами

2и опорньЕл элементом 14 и их износа

Лентопротяжный механизм содержит один общий для всех лент 2, расположенных с одной стороны детали 13, например, со стороны корыта лопатки, приводной ролик 15 и отдельные для каждой ленты 2 натяжной ролик 16 и регулировочный ролик 17. Приводной ролик 15 может быть выполнен цельным или сборным из ряда отдельных роликов,, связанных со своими лентами 2 Поверхность ролика 15 может иметь прямолинейную образующую для лучшего

удержания лент 2 от сбегаиия в осевом направлении.

Приводной ролик 15 насаживается на шпонку на приводной вал 18, жестко связанный с валом электродвигателя 19. Вал 18 с помощью двух опор 20 и 21 крепится к станине 1. При этом опора 20, расположенная со стороны электродвигателя .19, постояннозакреплена на станиие 1, а другая опора iJl, например, сделан в виде поддерживающего центра,закрепленного на передней стенке стаиины 1, выполненной в виде отк нлвающейся дверцы. На этой же дверце . может быть выполнена и поддержка для свободного конца обрабатываемой детали 13. Натяжные ролики 16 располагаются с одного конца основания соответствукнцих пластинчатых секций 9, а регулировочные ролики 17 - с другого конца основания этих секций 9. Каждый натяжной ролик 16 крепится на подвижном элементе механизма натяжения, например, на конце штока 22 пневмоцилиндра 23, закрепленного непосредственно на основании секции

Опора каждого регулировочного ролика закреплена на основании соответствующей секции 9 и с помощью шарнира 24 позволяет ролику 17 самоустанавливаться в пространстве в зависи мости от величины разворота ленты 2 в поперечном направлении.

В случае необходимости обработки детали 13, например, лопатки турби ны сразу с обеих сторон ее рабочего профиля предлагаемое устройсФво снабжается дополнительно комплектом абразивных лент 2, лентопротяж-vj ным механизмом и узлом формообразования, смонтированным с другой стороны обрабатываемой детгши внутри общей станины 1.

Устройство работает следующим образом.

Обрабатываемую деталь 13 закрепляют хвостовиком в приспособлении 4. В начальный момент все ползушки 11 с каждой стороны детали 13, вместе с поддерживаемым ими гибким опор ным элементом 14 и охватывгиощими его абразивными лентами 2 отведены от детали 13 на максимальное расстояние, Т.е. в исходное положение.

После установки детали 13 в способление 4 оператор закрывает переднкйо и боковые дверцы станииы 1 и запускает устройство в работу по автоматическому циклу. Сначала приводится в движение обрабатываа-1ая деталь 13. Она получает качательные движения вместе с приспособлением :4 и люлькой 3, На люльку движение поступает через реечную шестерню 7 от штока-рейки 6 пневмоцилиндра 5. Од.новременно с деталью 13 приводятся ;в движение всэ абразивные ленты 2 с помощью двигателя-19 через вал 1 и приводные ролики 15. Каждая абра зивная лента 2, получив движение от приводного ролика 15, с заданно скоростью резания огибает связанны с ней регулировочный ролик 17, общий для всех лент гибкий опорный элемент 14 и соответствующий натяж ной ролик 16, который обеспечивает постоянное усилие натяжений ленты с помощью штока 22 пневмоцилиндра После привода.в движение абразивные ленты 2 с помощью гибкого опорного элемента. 14 и поддерживаю щих его ползушек 11 подводятся к детали 13 до касания и затем начинают постепенно врезаться в нее с рабочей подачей на каждое ее дво ное качание. При этом, в процессе каждого качания детали 13 формообразование профиля обеспечивается за счет перемещения по нормали к о рабатываемой поверхности в каждом расчетном сечении соответствунлцей ползушки 11 по направляющим своей секции 9 от своего шагового двигате ля 8, Двигатель 8 получает команды для обеспечения этого задающего движения от закодированной на перфоленте программы, заложенной опера тором системы числового программного управления. При централизованном управлении группой устройств команд на шаговые двигатели 8 могут поступать по каналу связи от центральной управляющей ЭВМ. Гибкий опорньлй эле мент 14, поддерживаемый ползушками 11, позволяет плотно прижимать лент 12 к детали 13 по всей ее длине и получать заданный профиль с плавным переходом между расчетными сече ниями о Если, несмотря на плотное пр легание лент друг к другу, на лопатке будут оставаться неровности в местах стыка лент, то в конструкцию станка можно ввести механизм ос цилляции лопатКи в осевом направлен НИИ с амплитудой 2-3 и частотой, равной, например, времени одного качательного движения люльки с лопа кой. гт После снятия установленного припуека и достижения заданных размеро профиля детали 13 все полэушки 11 с обеих сторон профиля отводятся с помощью шагового двигателя 13 вме те с обоими гибкими опорными элемен Тс1ми 14 и абразивными лентами 2 от детали 13 в исходное положение. При этом натяжные ролики 16 с помощью пневмоцилиндра 23 удерживают ленты 2 в натянутом положении. Посл отвода лент 2 в исходное положение привод движения их отключается. Одновременно прекращается качание детали 13. Оператор открывает переднюю и боковые дверцы в станине 1, снимает готовую деталь 13 и устанавливает в приспособление 4 новую заготовку детали 13: Затем цикл обработки детали 13 повторяется. В.случае обрыва одной из лент 2 или износе их свыше допустимого предела устройство автоматически останавливается и подается сигнал оператору о том, какие из лент 2 необходимо сменить. Оператор открывает переднюю и боковые дверцы, сбрасывает давление в соответствующих пневмоцилиндрах 23 с помощью кнопок управления и снимает с натяжных роликов 16 износившиеся ленты 2. Затем одевает новые ленты 2, включает механизм натяжения на соответствузощих секциях 9, закрывает все дверцы станины 1 и снова запускает устройство для дальнейшей обработки детали 13. Предлагаемое устройство имеет следующие технико-экономические преимущества перед известными решениями пробле1 «л шлифования криволинейных поверхностей: во-первых , разворот отдельных секций 9 относительно оси детали в соответствии с углом закрутки обрабатываемого профиля в данных расчетных сечениях позволяет обрабатывать одновременно по всей длине рабочий профиль детали 13 как с выпуклой, так и с вогнутой стороны независимо от величины угла закрутки . профиля. При этом все режущие лентьГ 2 на всех участках криволинейного про-филя детали 13 равномерно прижимаются по нормали к обрабатываемой поверхности, что обеспечивает их равномерный износ и повышенную точность формообразования заданного профиля детали 13, во-вторых, применение системы числового npprpai MHoro управления с шаговымигдвигателями 8 в качестве задающего элемента узла формообразования вместо сложных объемных копиров или наборов плоских кулачков позволяет сократить время подготовки производства при переходе на выпуск новых изделий. При этом появляется возможность централизованного изготовления программ и централизованного управления работой групп саганЕов поединой программе от центральной 3BMJ в-третьих, одновременное шлифование деталей 13 по всей длине и с обеих сторон позволяет значительно повысить производительность обработки на данной операции; в-четвертых, внедрение в производство предлагаемых устройств, позволяющих с достаточной точностью при высокой производительности

.шлифовать детали различной длины ;С большими услами закрургки профиля, 1позволит отказаться от использования тяжелого ручного труда при полировке особенно крупных тяжелых

деталей.

| название | год | авторы | номер документа |

|---|---|---|---|

| Ленточно-шлифовальный станок | 1977 |

|

SU686850A1 |

| Ленточно-щлифовальный станок для обработки лопаток газотурбинных двигателей | 1977 |

|

SU865624A2 |

| Ленточно-шлифовальный станок | 1977 |

|

SU663561A1 |

| Ленточно-шлифовальный станок для обработки пера лопаток | 1977 |

|

SU745656A1 |

| Способ ленточного шлифования и лен-ТОчНОшлифОВАльНый CTAHOK | 1976 |

|

SU831567A1 |

| Способ шлифования криволинейных поверхностей | 1976 |

|

SU732126A1 |

| Ленточно-шлифовальный станок дляОбРАбОТКи лОпАТОК гАзОТуРбиННыХдВигАТЕлЕй | 1977 |

|

SU810454A1 |

| Ленточно-шлифовальный станок для обработки лопаток | 1977 |

|

SU657976A2 |

| Ленточно-шлифовальный станок для обработки лопаток | 1976 |

|

SU627949A2 |

| Ленточно-шлифовальный станок для обработки лопаток | 1977 |

|

SU931403A2 |

УСТРОЙСТВО ДЛЯ ЛЕНТОЧНОГО ШЛИФОВАНИЯ КРИВОЛИНЕЙНЫХ ПОВЕРХНОСТЕЙ, содержащее станину, узе. обката криволинейных поверхностей, лентопротяжный механизм, включающий контактный элемент и опорный ролик и выполненный в виде ряда секций, расположенных вдоль оси шпинделя изделия, отличающееся тем, что, с целью расширения технологических возможностей за счет обработки лопаток с большой закруткой, устройство снабжено дополнительной осью, положение которой совмещено.с осью шпинделя изделия, а секции установлены с возможностью незав1исимого поворота относительно дополнительной оси в плоскости, перпендикулярной этой оси. КЛ /Г tS 22 а со ю ю 00 fc.iji-.iirj ЕЛА

,.4 VWX NVSN N ui.2У XX

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Копировальный станок для одновременной обработки спинки и корыта лопатки | 1959 |

|

SU127584A1 |

| Пишущая машина для тюркско-арабского шрифта | 1922 |

|

SU24A1 |

Авторы

Даты

1983-04-23—Публикация

1982-01-28—Подача