(54) СПОСОБ ПОЛУЧЕНИЯ КЕТОАЛКАНОВЫХ КИСЛОТ

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения третичных алициклическских спиртов | 1975 |

|

SU570588A1 |

| Способ получения третичных алициклических спиртов | 1973 |

|

SU524787A1 |

| Способ совместного получения циклогексанона и циклогексанола | 1977 |

|

SU791730A1 |

| Способ получения циклогексанона | 1978 |

|

SU692826A1 |

| Способ получения диметилмалоновой кислоты | 1979 |

|

SU859351A1 |

| Способ получения монокарбоновых насыщенных кислот с @ -с @ | 1979 |

|

SU891627A1 |

| Способ получения высших алифатических кетонов | 1975 |

|

SU566820A1 |

| СПОСОБ ПОЛУЧЕНИЯ ГИДРОПЕРОКСИДОВ АЛКИЛАРОМАТИЧЕСКИХ УГЛЕВОДОРОДОВ | 2016 |

|

RU2659403C2 |

| СПОСОБ ПОЛУЧЕНИЯ ДОБАВКИ ДЛЯ АКТИВАЦИИ ВТОРИЧНЫХ ПРОЦЕССОВ НЕФТЕПЕРЕРАБОТКИ | 1997 |

|

RU2117028C1 |

| Способ получения диметилмалоновой кислоты | 1973 |

|

SU516673A1 |

i,

Изобретение относится к органйческомусинтезу, в частности к способу получения кетоалкановых кислот обадей формулы

R-C-iCHj n СООН (1)

и -

О

где R - алкил, содержащий п 3-10,. .. :

которые находят применение в производстве смазочных мат.ериалов, пластификаторов, для получения насыщенных кислот алифатического ряда, а на основе последних - синтетических мойших средств. ...

Наиболее близкий по технической сущности и достигаекым результатам к-изобретению способ получения кетоалкановых кислот, например 12-октагексадодециловой кислоты, из соответствующего гсксилциклоалканола путем дегадратации его с последующим окислением образовавшегося гексилциклододецена с помощью хромового айгидрида. Выход целевого продукта около 50% 1, Недостатком СПОСО-, ба является сложность его, так как третичные алкилциклоалканолы получают магнийорганическим синтезом из дефицитных циклоалканонов (циклогексанона, циклододеканона и т.д.), а многостадийнрсть.

Цель изобретения заклйчаётсй в - упрощении npotiecpa и повышении выхо дацелевого продукта.

Поставленная цель достигается описываемым cnocoeoivi получения кетоалкановых кислот общей формулы

,0 .В-С-(СН-г)

... О

где R - С - С,,- алкил t

h 3-ld, исходя из алкилциклопарафинового углеводорода, содер- . 15 atnero в 1хйкле 5-12 атомов углерода,

с алкильныкет заместителями С.

6

который подвергают.окислению в две стадии оэЬно-воз хушной смесью, сойержащей 0,5-4 об.% озона при температуре 10-100 с с нагреванием окси20дата после первой стадии до температуры 60-190 С в присутствии 0,1 1 вес.% хромового ангиддаида, который вводят или на первой стадии окисления или в процессе нагревания, а

25 окисление на второй стадии проводят в присутствии монокарбоновой алифатической кислоты или смеси этих кислот, или фракции синтетичес30 ких жирных кислот Ср в соотмсше.НИИ кислотаг исходный углеводород, pasHOM 0,3 - 1;1. Выход целевого продукта 70-90%. Отличительными признаками проце са являются использование в качест ве исходного алкилциклопарафиновог углеводорода, содержащего в цикле 5-12 атомов углерода с ал{ йльньами, З.аместителями С который подв |гают окислению в две стадии озоноВоздушной смесью, содержай(ей 0,5-4 озона npiH температуре Ю-ЮО С с нагрёва нйём оксидата после первой дии до температуры в npHC ствии 0,1 - 1 вес.% хромового ангид рйда, который вводят или на первой стадии окисления, или в процессе йаГревания, а окисление на второй стадии проводят в присутствии монокарбоновой алифатической кислоты С или смеси этих кислот йЛй фракции синтетических жирных кислот Сд- соотношении кислота:исходный углеводород, равном 0,3 - 1г1,. чтЬпбзвОляет упростить процесси ndвыбитьВыход целёйого продукта.Особенности способа заключаются в том, что окислению подвергают наф теновые углеводороды, имеющие в молекуле третичный атом, содержащие в цикле 5,-12 атомов углерода и алкнльные заместители С.- Cg, озоновозлушными смесяни в присутствии хромового анз: идрияа или без нёгб в соответствующие третичные алицикли чёс.киё спирты и алкил.Цйклоолефиныг Не выделяя образ: ющйеся продукты из р«-акционной смеси, проводят ее термическое нагревание до температуры 60 - с целью гзрактичесйй к6личественного накопления 1-алкилцик лролёф Гйдв,: которые далее окийляю озоно-воздушной смесями в присутствии хромового ангидрида е йспдльё ваниём активного растворителя (моно карйоновых кислот) s соответствующие кетоалкановые кислоты, Соответствуюишй алкилциклопара иновый углеводород окисляют в стеклянной колонке барботажного типа при атмосферном дайлениив присгутствии хромового ангидрида. (0,1-1 вес.%) или без него при 10-100°С в течение 0,5-4 ч. По окончании реакции окисления прекращают подачу озоно-воздушной .смеси. В реакционную смЪсь вводят 0,1-1 вес.% хромового ангидрида, ес ли окисэтенйе на первой стадии (по.лучение алкилциклоалканола) проводят без катализатора. Оксидат нагре вают до температуры ниже температуры кипения исходного гшкилцик-попара финовогоуглеводорода на 15-25°С, н не выще 200°С и выдерживают при этбйтёмпёратуре Г-2,5 ч с целью дезгидратгщйи накрпйшёгося алкилциклоалканола в 1-алкилциклоолефин Роль катализатора - хромового ангид рида заключается в дегидратации образующихся третичных спиртов как на стадии окисления алкилциклопарафина, так и на стадии собственно дегидратации третичных спиртов, что достигается нагреванием оксидата до температуры ниже температуры кипения исходного углеводорода на 15-25 С, но не выше 200°С и выдержкой при этой температуре 1-2,5 ч. Кроме того, озон.с катализатором хромовым ангидридом образует компле с, ответственный за селективное окисление алкилциклоолефина в кеТОКИСЛО|ТУ . , По окончании процесса дегидратации третичного спирта в смесь алкилциклопарафина и алкилциклоолефина вводят кислоты Cj С (индивидуальные) или их смесь или фракцию монокарбоновых кислот Сд- Сд в соотношении к загруженному углеводороду от Isl ЯО .1:0,3. . :., Полученный субстрат окисляют азоно-воздушной смесью при температуре 10 iOO°C до прискока азона, что контролируется иодометрически. Затем в вакууме отгоняйт исходный углеводород, органический растворитель (монокарбоновые кислоты) и вновь, образовавшийся третичный 1-адкилциклоалканол, образующийся дополнительно при реакции алкилциклопарафина с озоно-воздушной смесью на стадии окисления алкилциклоолефина в кетокисЛоту. Кет.окислоты очищают перегонкой к вакууме, : Непрореагировавший алкилциклопа-рафин возвра1цают на первую стадию процесса, а третичный алкилциклоалканол - на стадию дегидратации спирта (стадию тер1иического нагревания) . Факим образом, в результате реакции образуется целевой продукт - кетоалкановая кислота и некоторое количество 1-алкилциклоалканола, используемого повторно в цикле. Способ прост в осуществлении, выход целевого про- а вы со ки и. Истйчником исходных циклопарафийЬвых углеводородов может служить нефть. Известно, что в нефти, в зависимости от места добычи, содержится от 45-55% циклопарафиновых углеводородов, причем большую часть из НИХ;составляет метилциклогексан (13-20%), метилциклопентан (3,5-4,5%)| циклогексан (6-8%), этилциклогексан (2-2,5%) и т.д. П р им ер 1. 100 мл (0,78 моль) метилциклогексана окисляют озонированным кислородом воздуха, содержаацям 4 об.% озона, в стеклянной колонке барботажного типа при в присутствии 0,1 вес,% хромового ангидрида в течение 1 ч при расходе азоно-воздушной смеси 0,5 л/ч. Затем температуру в реакторе повьояают до и нагревают оксидат

в течение ч без подачи озона, охлаждают реактор до 10°С, добавляют в реакционную смесь 100 мл ледяной уксусной кислоты и барботируют озоно-воздушную смесь, содержащую 4 об.% озона до проскока озона. Реакционную смесь подвергают ректификации под вакуумом.

Получают следующее фракции:

в цикл окисления.

Выход -квтоэнантовой кислоты 70,6 мол.%, а 1-метилциклогексанола 19,2 мол.%.

; Сумг 1арный йыход полезных продуктов 89,9 мол.% на превращенный метицикл ore к сан. Конверсия метилциклогексана 20,0%.

. П р и м е р 2. 100 мл (0,78 моль метилциклогексана окисляют в течени 4 ч при озонированным кислородом воздуха,-содержащим 4 об.% озона, до конверсии углеводорода 6%. Зтем в рзакционную смесь вводят 1 ве хромового ангидрида, температуру в реакторе повышают до и выдерживают оксидат при этой температуре 1 ч без подачи озона. Далее температуру снижают до и в реакционны раствор вносят 100 мл смаси уксусной и пропионовой кислот в соотношении 1:1. При этой температуре окисляют реакционный раствор озоно-воздушной смесью, содержащей 4 об.% озона до проскока озона в колонке барботажного типа., после чего отгоняют в вакууме растворитель (монокарбоновые кислоты) , а с -кетоэнан товую кислоту извлекают петролейным э фиром и пере гон яют в вакууме.

Получают 0,0354 моль с -кётоэнактовой кислоты, т. пл, , выход 93,1% на превращенный метилциклогексан. Выход 1-метилциклогексанола 4,5%.

Пример 3. В отличие от примера 2 окислению подвергают 100 мл гек сил цикло до декан а при , озонированным кислородом воздуха, содержащим 0,5 об.% озона, в течение 0,5 ч. Дегидратацию накопившегося 1-гексилциклододеканола в 1-гексилциклододецен без выделения указанны продуктов из реакционной смеси проводят при температуре в течение 2,5 ч в присутствии 0,5 вес.% хромовогб ангидрида. Затем температуру снижают до , к смеси п 5Ибавляют 100 мл фракции синтетичеЪких жирных кислот Сд- Сд и продолжают окисление при указанной температуре озоно-воздушной смесью, содержащей 0,5 об.% озона, до проскока озона.

Получают 0,039 моль 12-кетогексадодециловой кислоты, т. пл. 67-69 С выход кислоты 85,5% на превращенный углеводород, выход 1-гексилциклододеканола 10,3. Суммарный выход полезных продуктов 95,0%. Конверсия углеводорода 60%.

Пример4. В отличие от примера 1 окислению подвергают 100 мл (0,76 моль) мeтилциклoпeнtaнa озонированным ксилородом воздуха, содержащим 4 об.% озона, при в течение 2,5 ч в присутствии 1 вес.% хромового ангидрида. Получают 0,085 моль 1-метилциклопентанола с выходом 92,5%, конверсия углеводорода

13,6%. Затем при этой температуре оксйдат выдерживают 2,0 ч без подачи озона, после этого вносят 33 мл смеси низших мококарбоновых кислот С,- соотношении 1;1:1 и при 60 С

барботируют озоно-воздушную смесь, содержащую 0,5 об.% озона до проскока озона. Далее с оксидатом поступают так же, как указайо в примере 1. Получают 0,076 моль cf -кетокапроновой кислоты и 0,02 моль 1-метилциклопентанола, выход с -кетокапрб-. новой кислоты 65,3%, а 1-метилк пентанола 17,3% на превращенный i, метилциклопентан. Суммарная конверсия метилциклопентана 15,1%. Суммарный выход целевых продуктов 92,7%.

ПримерБ. В отличие от .примера 1 окислению подвергают 100 мл гексилциклододекана при в т§чениё 4 ч озонированным кислородом вбэдуха,. содержащим 0,5 об.% озона,

в присутствии 0,5 вес.% хромовогю ангидрида. После прекращения подачи озоно-воздушной смеси оксидат нагревают до температуры 150°С и вьщерживают реакционную смесь 2,5 ч при указанной температуре. Охлаждают раствор до , добавляют 75 мл смеси монокарбоновых КИСЛОТ Сд- С и барботируют озоно-воздушную смесь, содержаЩую об.% озона до проскока озона.

Получают 0,098 моль 12-кетогексадодецилрвой кислоты и 0,015 моля 1-гексилциклододеканола. Выход 12-кетогексадёциловой кислоты 71,1%, а

спирта 10,8%. Cy Фдapный выход полезных продуктов 81,9% на превраденный гексилциклододекан, кон версия углеводорода 15,1%.

Таким образом, по предложенному

способу получают кеток юлоты с выходами 65,5 - 93,1%, конверсия углеводорода 6-20%. Суммарный выход кетокислот и 1-алкилциклоалканалов 81,9 - 97,6% при указанной степени

превращения углеводорода.

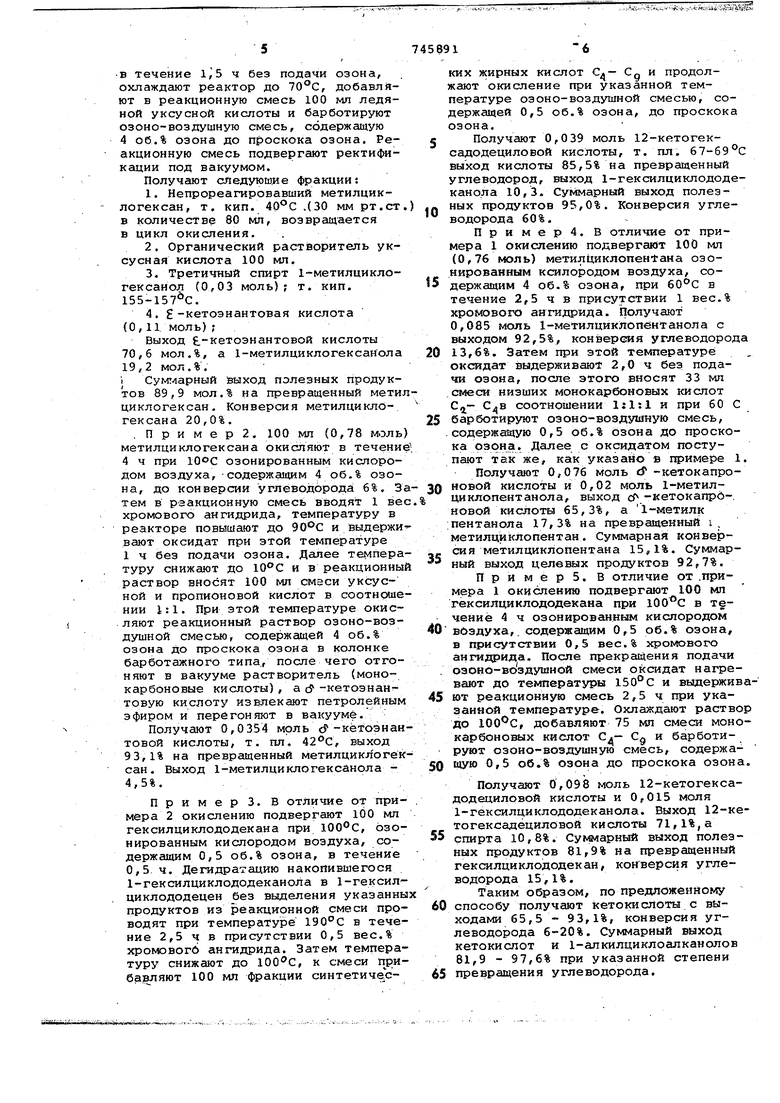

ВЫХОД и конверся я целевых продуктов приведены в табл. 1, фиэико-зшМетил-i б-Кетоэна-1-меди кл о- итрвая (й-тилцикгексан кетоэнан-логек- . товая, 6-санол-.

. ; КвТОМётЯЛ-

капроне- . )

rekcHn-ia-Keio- 1-Гекдикла- гёксадд-- ;:ёйЙШ 2;доде-. децило- лододекан вая ti2- канол :... кетоок- -1/- taflefii«- -; . ,,,;

б/О левая)

5-Кетокаг - l-Mer рЬй6вая тилцик(-кето- лопёнкап оио- танолвая 5-ке- -1тометилвапе|)иановая)15,0

l-reiK

СЙЛЦИКлодо- - дела- . . нол-1- 15,1

мические характеристики целевых продуктов в табл. 2,

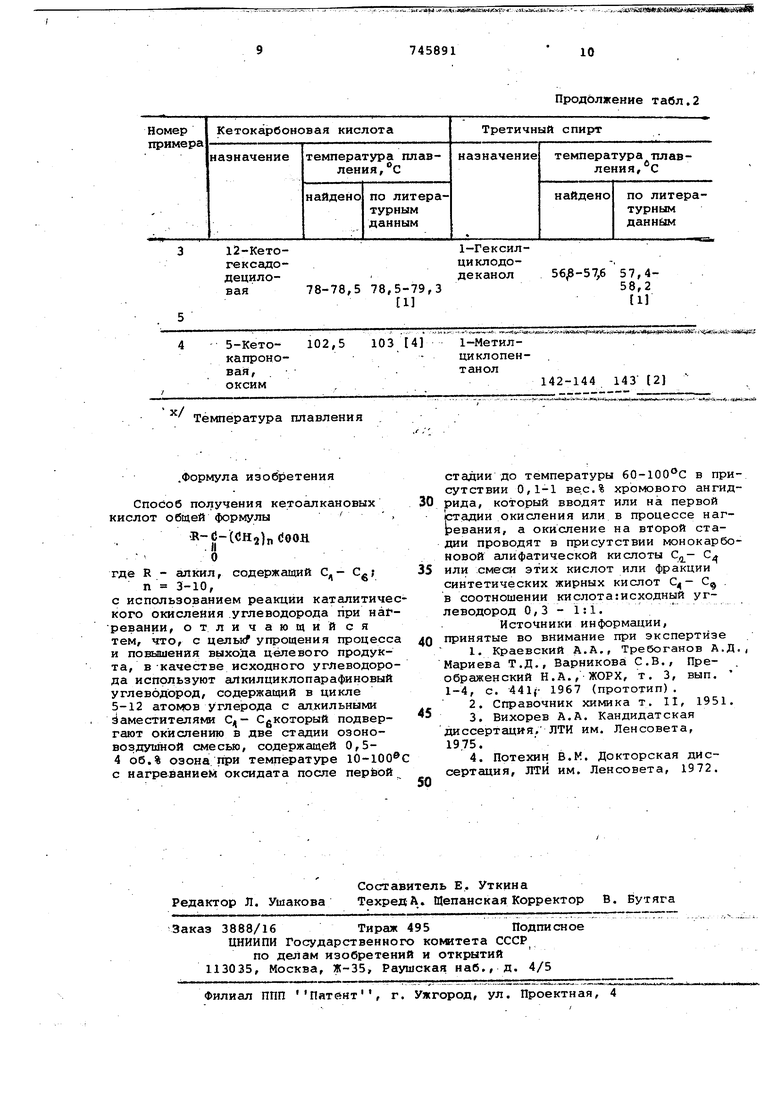

Таблица 1,

15,6 15,8 70,6 101 3,4 19,2 21,8

8,6 8,7 85,5 101 0,9410,3 10,9

9,7 10,0 65,ё .103 2,0 17,3 20,9

32,0 29,6 71,7 92,5 4,0 10,8 12,5

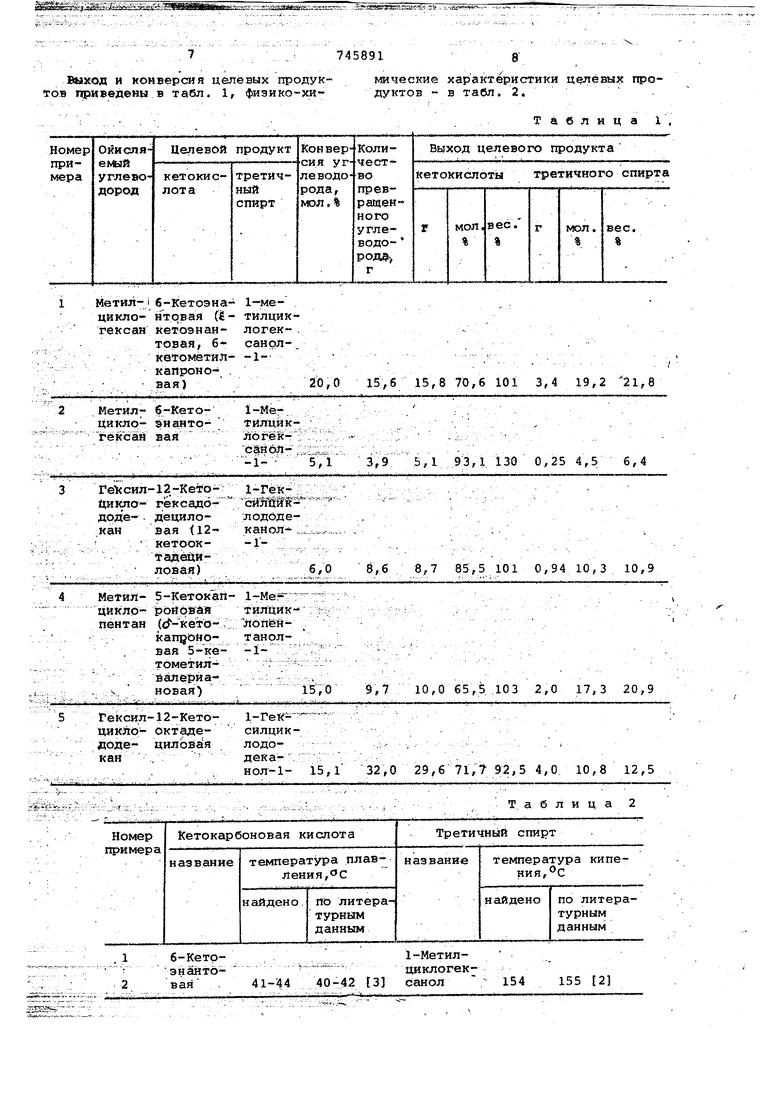

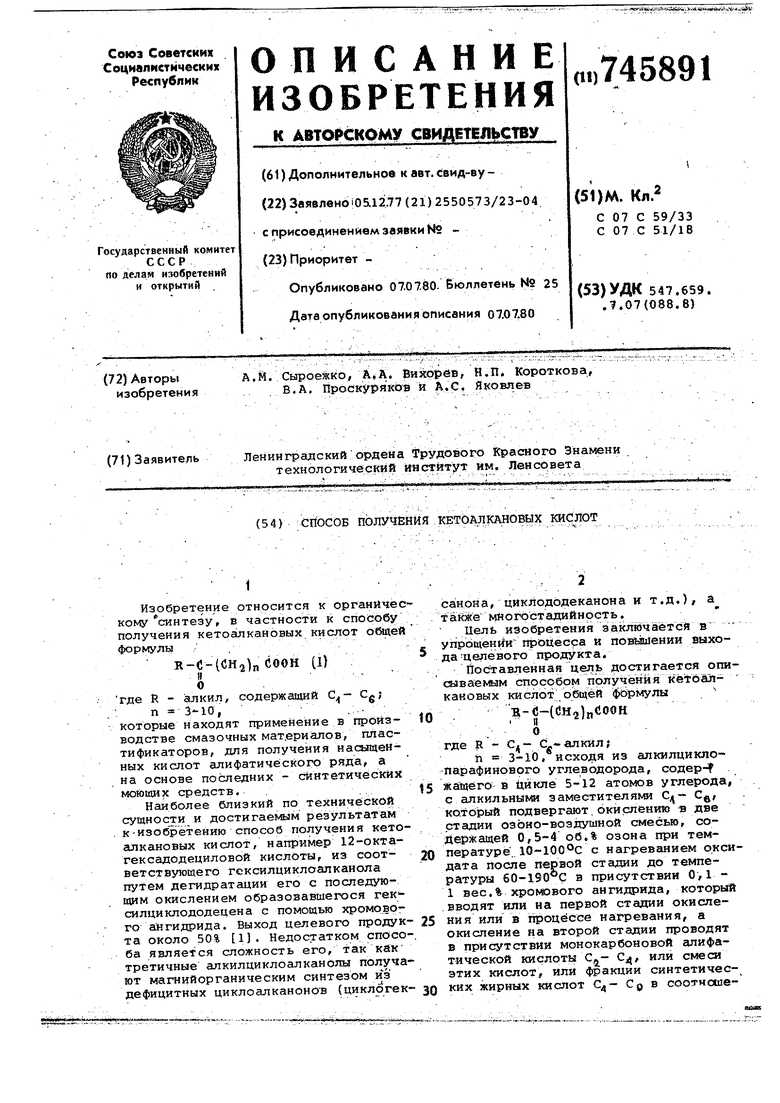

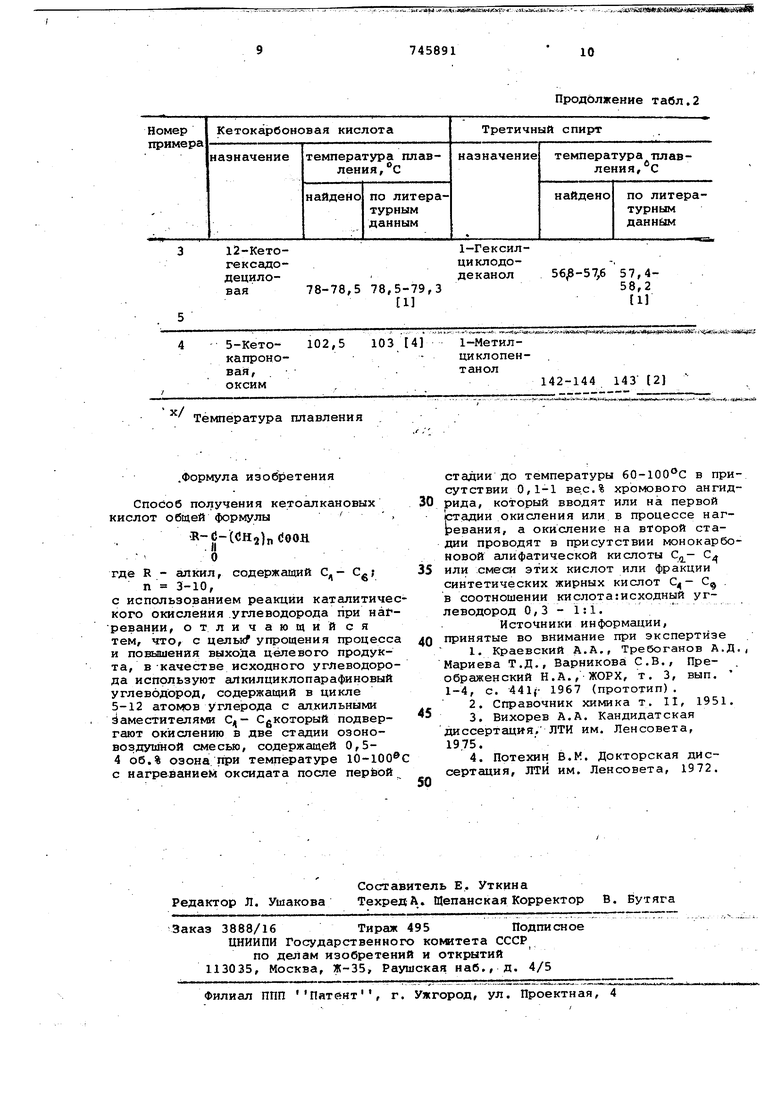

Таблица 2

78-78,5 78,5-79,3 45-Кето-102,5 103 капроно- вая, . оксим,

х/

Температура плавления

.Формула изобретения

Способ получения кетоалкановых кислот общей формулы

-R-d-((JH2)n(OOH

где R - алкил, содержащий С.- С-;

п 3-10,

с использованием реакции каталитического окисления углеводорода при нагревании, отличающийся тем, что, с цeлькf упрощения процесса и повьзшения выхода целевого продукта, вКачестве исходного углеводорода используют алкилциклопарафиновый углеводород, содержащий в цикле 5-12 атомов углерода с алкильными : аместителями Cgкoтopый подвергают окислению в две стадии озоновоздушной смесью, содержащей 0,54 об.% озона при температуре 10-100® с нагреванием оксидата после первой

745891

10

Продолжение табл.2

,6 57,458,2 11 1

b-il.ii-V,-. ,--ii.A Att; iiUстадии до температуры 60-100°С в присутствии 0,1-1 ве.с.% хромового ангидрида, который вводят или на первой стадии окисления или в процессе нагревания, а окисление на второй стадии проводят в присутствии монокарбоновой алифатической кислоты С или смеси этих кислот или фракции синтетических жирных кислот С . в соотношении кислота:исходный углеводород 0,3-1:1.

Источники информации, принятые во внимание при экспертизе

Авторы

Даты

1980-07-05—Публикация

1977-12-05—Подача