(54) СПОСОБ СОВМЕСТНОГО ПОЛУЧЕНИЯ ЦИКЛОГЕКСАНОНА

И ЦИКЛОГЕКСАНОЛА

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ЦИКЛОГЕКСАНОНА | 2021 |

|

RU2760548C1 |

| Способ получения циклоалканолов и циклоалканонов с -с | 1977 |

|

SU735588A1 |

| Способ совместного получения циклогексанола и циклогексанона | 1979 |

|

SU882992A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЦИКЛОГЕКСАНОНА И ЦИКЛОГЕКСАНОЛА | 2019 |

|

RU2723547C1 |

| Способ получения циклогексанола и/или циклогексанона | 2018 |

|

RU2688226C1 |

| СПОСОБ ПОЛУЧЕНИЯ СМЕСИ ЦИКЛОГЕКСАНОЛА И ЦИКЛОГЕКСАНОНА | 2009 |

|

RU2402520C1 |

| Способ получения циклогексанона | 1978 |

|

SU692826A1 |

| СПОСОБ ПОЛУЧЕНИЯ СМЕСИ ЦИКЛОГЕКСАНОЛА И ЦИКЛОГЕКСАНОНА | 2009 |

|

RU2409548C1 |

| СПОСОБ ОКИСЛЕНИЯ УГЛЕВОДОРОДОВ, СПИРТОВ И/ИЛИ КЕТОНОВ | 2001 |

|

RU2235714C1 |

| Способ получения циклогексанона и циклогексанола | 1977 |

|

SU739051A1 |

1

Изобретение относится к области. производства полупродуктов для получения полиамидных волокон методом жидкофазного окисления нафтеновых углеводородов, и в частности циклогексана. Наиболее распространенными являются полиамидные полимеры капрон и найлон.Основными полупродуктами для их приготовления служат капролактам и адипииовая кислота, получаемая из циклогексанона. Наиболее трудная стадия - селективное окисление диклогексана в циклогексанон и циклогексанол. Поэтому увеличение селективности процесса окисления циклогексана в циклогексанон и циклогексанол с преимущественным образованием в оксидате циклогексанона является в настоящее время практически важньа.

Известно достаточно большое количество способов получения целевых продуктов жидкофазным окислением циклогексана кислородом воздуха в присутствии катализаторов при повышенных температурах и давлении

w.

Во всех известных способах процесс окисления цйклогексанс. проводят при повышенных температурах (до ) и давлениях до 40 кг/см. Однако суммарный выход целевых продуктов (циклогексанона, циклогексанола и адипиновой кислоты) не превышает 85% (конверсия 5%),с ростом конверсии (до 30%) выход падает до 45-50%.

Ближайшим по технической сущ10ности и достигаемому результату является способ окисления циклогексана кислородом воздуха при температуре до я давлении до 40 атм в присутствии нафтенатов металлов переменной валентности

15 (0.005-0.00005 вес.%) ,2 .

К недостаткам этого способа относятся: невысокий выход целевых

20 продуктов 45-85%; небольшая селективность по циклогексанону; высокая температура процесса окисления (до ); проведение окисления при повышенном давлении (до

25 40 кг/см).

Целью предлагаемого и зобретения является повышение селективности процесса по циклогексанону и упрощение технологии процесса окисления, т.е. проведения окисления при.

атмосферном давлении и при более низкой температуре.

Поставленная цель достигается способом совместного получения циклогексанона и циклогексанола путем жидкофазного окисления циклогексана кислородсодержащим газом в присутствии нафтенатов металлов, отличительной особенностью которого является то, что в качестве кислородсодержащего газа используют озоновоздушную смесь с содержанием озона 0,5-4 об.%, а в качестве нафтенатов металлов исполь|3уют нафтенат натрия и/или хрома в количестве 0,01-0,001 вес.% и процесс проводят при 10-70с.Обычно, соотношение нафтенатов натрия (NaNf) и хрома (CrNfj) в смеси составляет от 100 : 1 до 1 : 100.

Преимуществами способа являются

высокая селективность процесса прежде всего в циклогексанон.Соотношение выхода кетона к спирту меняется от 5,7 : 1 до 22,1 : 1,что значительно выше, чем у прототипа и в практике окисления циклогексана, где это соотношение в. пользу спирта примерно равно 1,5;

высокая селективность процесса по целевым продуктам при значительных степенях конверсии (до 33,2%);

низкая температура и атмосферное давление и как следствие простота аппаратурного оформления.

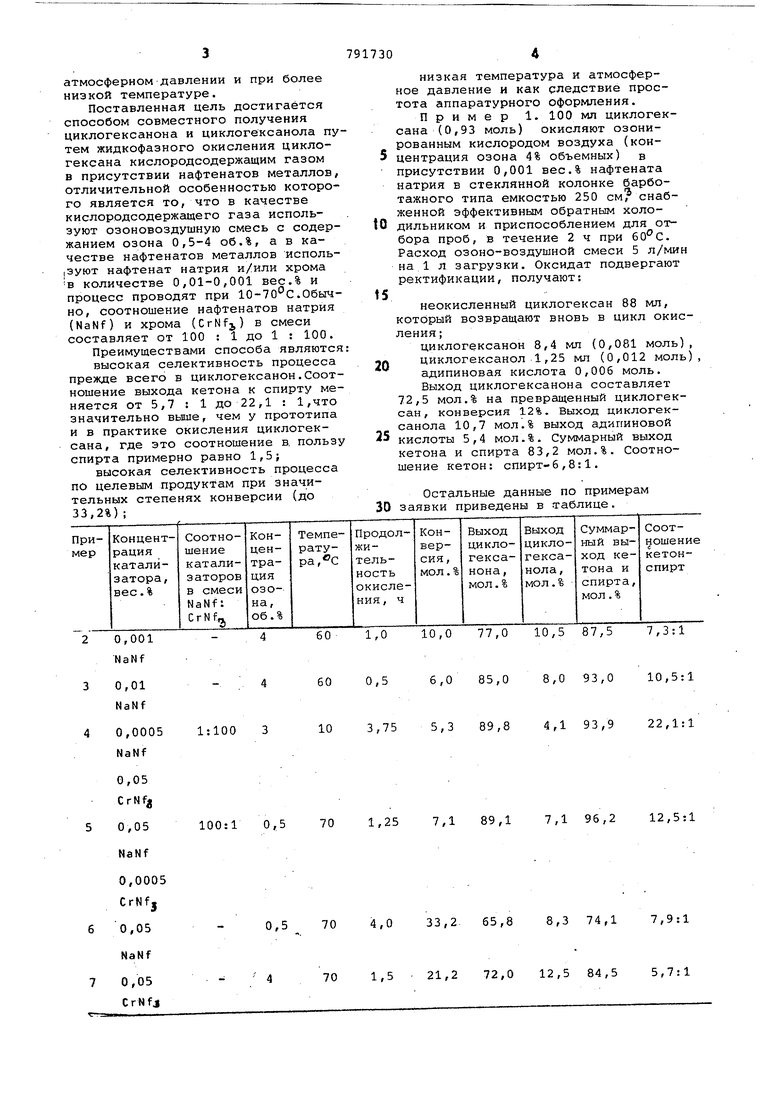

Пример 1. 100 мл циклогексана (0,93 моль) окисляют озонированным кислородом воздуха (концентрация озона 4% объемных) в присутствии 0,001 вес.% нафтената натрия в стеклянной колонке барботажного типа емкостью 250 см снабженной эффективным обратным холодильником и приспособлением для отбора проб, в течение 2 ч при . Расход озоно-воздушной смеси 5 л/мин на 1 л загрузки. Оксидат подвергают ректификации, получают:

неокисленный циклогексан 88 мл, который возвращают вновь в цикл окисления;

циклогексанон 8,4 мл (0,081 моль), циклогексанол 1,25 мл (0,012 моль) адипиновая кислота 0,006 моль. Выход циклогексанона составляет 72,5 мол.% на превращенный циклогексан, конверсия 12%. Выход циклогексанола 10,7 мол.% выход адипиновой 5 кислоты 5,4 мол.%. Суммарный выход кетона и спирта 83,2 мол.%. Соотношение кетон: спирт-6,8:1.

Остальные данные по примерам 0 заявки приведены в таблице.

Как видно из таблицы суммарный выход циклогексанона и циклогексанола достигает 74,1-96,2 мол.% при конверсии циклогексана 5,3-33,2 мол.

Без использования озона при данных условиях (температура) реакция окисления циклогексана вообще не протекает. Только совместное использование кислорода воздуха, озона и указанных катализаторов позволяет достичь высокого выхода целевых продуктов и направить процесс в сторону преимущественного образования циклогексанона. Кроме того, в присутствии озона и катализаторов процесс протекает при атмосферном давлении и при пониженной температуре (на 90-110с ниже, чем у прототипа) .

Формула изобретения

5 составляет от 100:1 до 1:100.

Источники информации, принятые во внимание при экспертизе

0 кислоты окислением циклогексана,М., Химия, 1967, с. 9-136.

Авторы

Даты

1980-12-30—Публикация

1977-12-05—Подача