I

Изобретение относится к области машиностроения и может быть использовано в шииндепях металпорежущик станков.

Известен многокпиновой самоустанавливающййся подшипник с автоматическим регулированием, содержащий самоустанавливающиеся вкладыши, расположенные вокруг шпинделя, по крайней мере оДин из которых смонтирован в корпусе на упругом элементе, кинематически связанном с регулировочным элементом, с серводвигателем, неподвижно закрепленным в корпусе, а также преобразователь, по следовател1рно соединенный с. усилителем и серводвигателем.

Автоматическое регулирование рабочего зазора в известном подшипнике осуществляется серводвигателем по сигналу преобразователя, который закреплен в кор пусе рядом с одним из вкладышей и служит для измерения зазора .

Однако в известном мпогоклиновом самоустанавеивающемся подшипнике с

автоматическим регулированием система автоматического регулирования чувствительна к изменениям вязкости масла и скорости вращения шпинделя. Изменение любого из этих факторов при постоянном зазоре приводит к изменению жесткости гидродинамического клина, а следовательно, уменьшению точности вращения шпинделя и измерения воздействующих на него нагрузок.

10

Целью изобретения является повышение точности вращения шпинделя и измерения нагрузок, действующих на шпиндель.

Указанная цель достигается тем, что упругий элемент выполнен в виде упруго15го вдоль своей оси штыря, кинематичЬски связанного с преобразователем, а регулировочный элемент выполнен в виде клина, расположенного под углом к оби щтыря.

20

Подшипник может быть снабжен тор, цовой самоустанавливающейся опорой, дополнительным упругим элементом и неподвижно закреплинным в корпусе соста-

%3j tJM jf;j ,

. ё;&«р ВдУйс р ;: л

746135

эным корпусом, содержащим крышку, в оторой смонтирована торцовая самостанавпивйющаяся опора, и преобразователь, фланец, на котором закреплен сёрводЖгатепь, и втулку, в которой установлен упругий штырь -кроме того, подшипник снабжен шариками, установенными в aaaops между боковой поверхностью штыря и втулкой, роликами, установленными между ОДН9Й из торцовьгх поверхностей упругого штыря, пр угивс)лежажей вкладышу и одной из pa6o4roci поверхностей клина, и дополнительными роликами, уст&новпенными между другой рабочей поверхностью клина и торцовой поверхностью самоустанааливающейся опоры, при этом дополнительный упругий элемент установлен между другой торцовой поверхностью штьфя и составным корпусом. .

Помимо этого подшипник может быть снабженштоком, а в Штыре об TbpidHbi торца, прилегающего к роликам, выполне нЗ вытШка, в которой рйзмёйЖзакреплённьТй на ее дне шток, кинёМатИГёски связанный с преобразователем; в другом

варйантё в штыре может бьггь выполнен сквозной вырез, в котором может быть смонтирован преобразователь, выполненный в виде электромеханического дйтчика перемещений для измерения деформаций стенок штьфя.

Кроме того, во фланне для крепления серводвигателя выполнен канал дйя слива смазки, сообщающийся с внутренней полостью состайного корпуса.

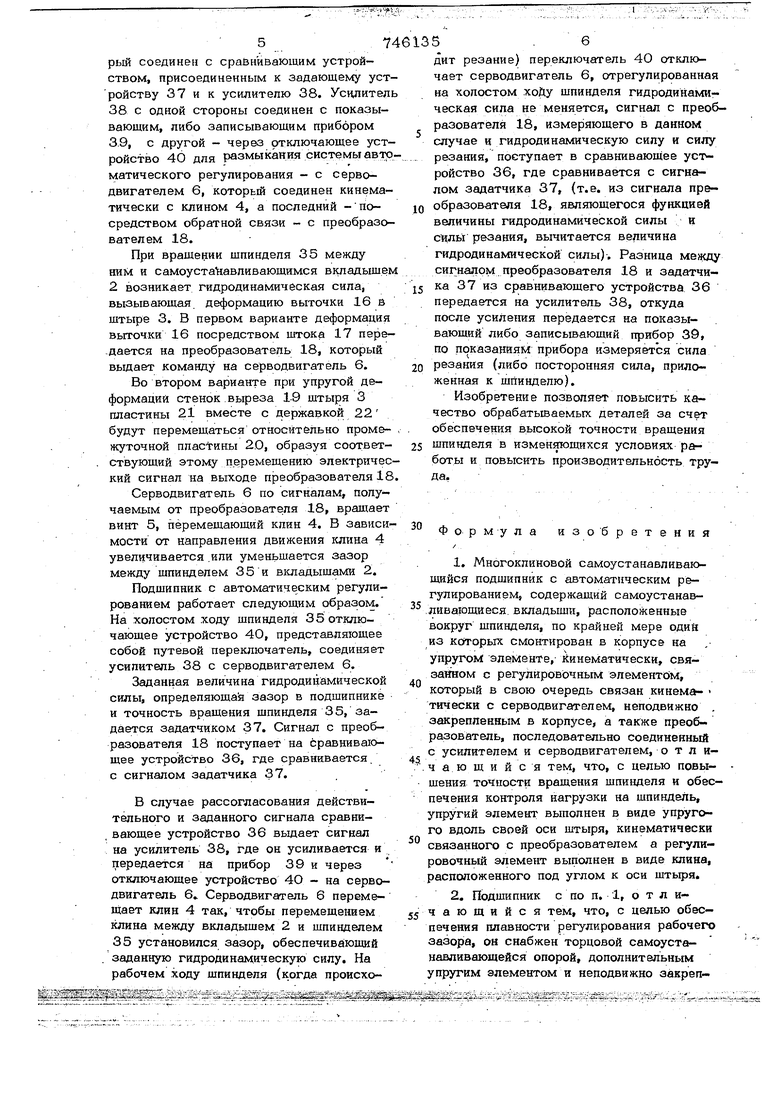

гт..., , i-- . .-.,:..,.л.. NПодшипник может быть снабжен отключающим устройством ддя размь1кания системы автоматического регулирования на рабочем ходу, включенным в схему между усилителем и серводвигателем.

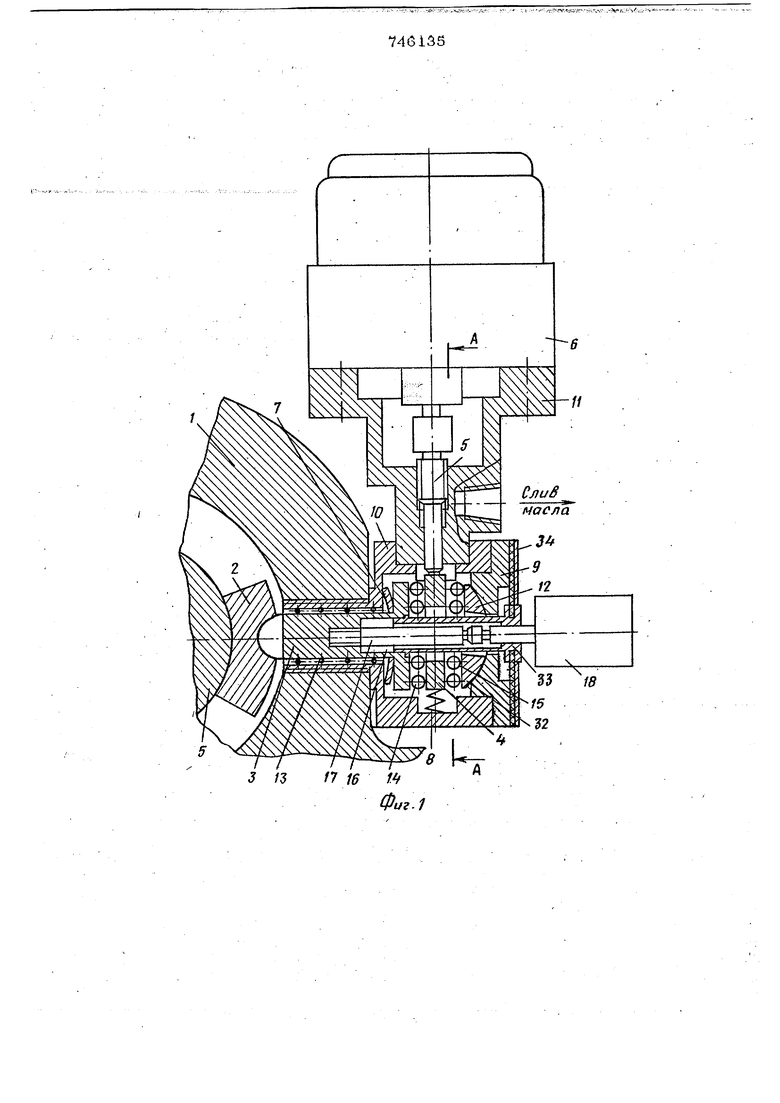

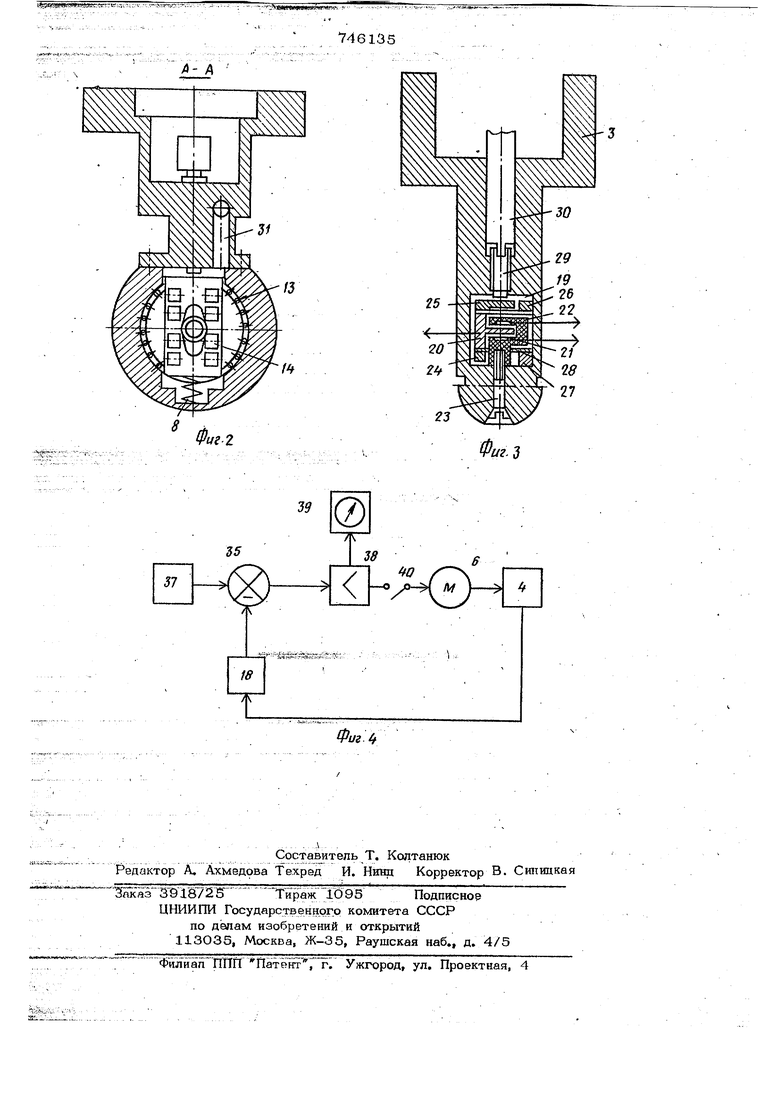

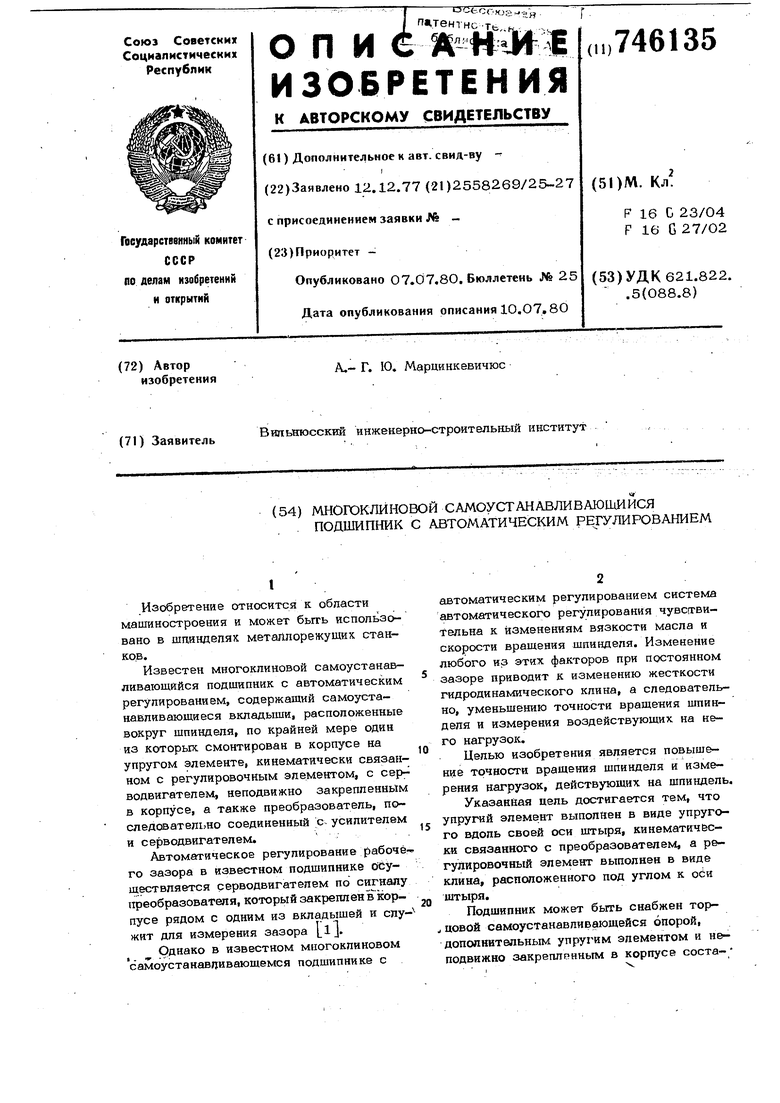

На фиГ. 1 изображен частичный разрез мнргоклиноврго самоустанавл{1вак щёг6с я подшипника с автоматическим регулированием; на фиг. 2 - разрез А-А фиг. 1 (без серводвигателя); на фиг. 3 упругий штьфь с вмонтированным в выре,зе электромеханическим датчиком; на фиСх-..::„схема сйсте.мы автоматического регулирования.

МногоКли новой самоустанавливаюишйся подшипник с автоматическим регулироВ)анием содержит корпус 1, самоустанавливающийсявклйдыш 2, смонтированный . на упругом вдоль своей оси штыре 3, регулировочный элемент, выполненный в виде клина 4, рвсположенньШ под прямым углом к оси упругого штыря 3 и кинематически связанный посредством

- i-i. jjaasBH ite..iitLiji у;.у.-..

винта 5 с серводвигателем 6. Беззаз.орное соединение системы вкладыш 2 - , штырь 3 - клин 4 - винт 5 обеспечивается допопнительнь,1м упругим элементом 7, выполненным в виде тарельчатой пружины, и пружиной 8.

Подшипник снабжен составным корпуcoJvi, неподвижно закрепленным в корпусе 1, содержащим крышку 9, йтулку 10,

фланец 11 для крепления серводвигателя, topuoByTO самоустанавливаюшуюся опору 12. В зазоре между (5оковой поверхностью штыря 3 и втулкой 10 составного корпуса установлены шарики 13, а между рабочими поверхностями клина 4 и торцовыми поверхностями упругого 3 и саМоустанавливающейся опоры 12 устанрвлены ролики 14 и 15.

В упругом штыре 3 в одном варианте со стороны торца, прилегающего к роликам 14, с целью обеспечения упругости штьфя 3 и измерения его деформации, вьшолнена выточка 16, в которой закреплен шток 17,; кинематически связанный

с преобразователем 18; zj другом варианте в теле штыря 3 выполнен сквозной вырез 19, в котором смонтирован преобразователь 18, выполненный в виде электромеханического датчика перемещений e 4кocтнoгo или индуктивного типа для измерения деформации стенок, штыря 3.

Преобразователь 18, выполненный в виде датчика емкостного типа, содержит промежуточную пластину 20 и две пластины 21, вклеейные в специальную державку 2:2, прикрепленную винтом 23 к. ... переднему концу штьфя 3. Промежуточная пластина 20 при помошиколодок 24 и 25 подвеш ена на плоских пружинах 26, а последние через колодки 27 к 28 прикреплены к штырю 3. Предварительная настройка емкостного датчика осуществпяется винтом 29, получающим вращение от штока 30, занимающего место штока 17.

Во: фланце 11 для крепления .серводвигателя 6 выполнен канал 31, обеспечивающий циркуляцию смазки с целью выравнивания температурного поля многоклинового самоустанавливающегося подшипника. Мембрана 32 закрывает течь масла через отверстие между втулкой 33, служащей для крепления преобразователя 18, и дрышкой 9, Кольцо 34 служит для крепления мембраны 32 .К крышке 9. Шпиндель 35 установлен ВО вкладышах 2.

Система автоматического регулирования содержит преобразователь 18, который соединен с сравнивающим устройством, присоединенным к задающему уст ройству 37 и к усилителю 38. Усилител 38 с одной стороны соединен с показывающим, либо записывающим прибором 3.9, с другой - через отключающее уст ройство 40 для размыкания системы авто матического регулирования - с серводвигателем 6, который соединен кинематически с клином 4, а последний -посредством обратной связи - с преобразо вателем 18. При вращении шпинделя 35 между ним и самоуста авливающимся вкладыше 2 возникает гидродинамическая сила, вызывающая деформацию выточки 16 в штыре 3. В первом варианте деформация выточки 16 посредством штока 17 пере- -Дается на преобразователь 18, который выдает команду на серво;авигатель 6. Во втором варианте при упругой деформации стенок выреза 1-9 щтыря 3 пластины 21 вместе с державкой 22 будут перемещаться относительно промежуточной пластины 2.0, образуя соответствующий этому перемещению электричес кий сигнал на выходе преобразователя 18 Серводвигатель 6 по сигналам, получаемым от преобразователя 18, вращает винт 5, перемещающий кпин 4. В зависи мости от направления движения клина 4 увеличивается .или уменьшается зазор между шпинделем 35 и В1шадышами 2. Подщипник с автоматическим регулированием работает следующим образом. На холостом .ходу шпинделя 35 отключающее устройство 40, представляющее собой путевой переключатель, соединяет усилитель 38 с серводвигателем 6. Заданная величина гидродинамической силы, определяюща-я зазор в подшипнике и точность вращения шпинделя 35, задается задатчиком 37. Сигнал с преобразователя 18 поступает на сравнивающее устройство 36, где сравнивается с сигналом задатчика 37. В случае рассогласования действительного и заданного сигнала сравнивающее устройство 36 выдает сигнал на усилитель 38, где он усиливается и передается на прибор 39 и через отключающее устройство 4О на серводвигатель 6.. Серводвигатель 6 перемещает клин 4 так, чтобы перемещением клина между вкладышем 2 и шпинделем 35 установился зазор, обеспечивающий . заданную гидродинам.ическую силу. На рабочем .ходу шпинделя (когда происхоШ Ш шййШйЁ..-ig;iu | i i;j: ii« S ;5 -- rii дит резание) переключатель 40 отклк чает серводвигатель 6, отрегулированная на холостом хойу шпинделя гидродинамическая сипа не меняется, сигнал с преобразователя 18, измеряющего в данном случае и гидродинамическую силу и силу резания, поступает в сравнивающее устройство 36, где сравнивается с сигналом задатчика 37, (т.е. из сигнала преобразователя 18, являющегося функцией величины гидродинамической силы и СИЛЫ резания, вычитается величина гидродинамической силы). Разница между сиг;налрм преобразователя 18 и задатчи- ка 37 из сравнивающего устройства 36 передается на усилитель 38, откуда после усиления передается на показывающий либо записывающий прибор 39, по показаниям прибора измеряется сила резания (либо посторонняя сила, приложенная к шпинделю). Изобретение позволяет повысить качество обрабатьюаемых деталей за счет обеспечения высокой точности вращения шпинделя в изменяющихся условиях работы и повысить производительность труда. Формула изобретения /, . 1.Многокпиковой самоустанавливающийся подшипник с автоматическим регулированием, содержащий самоустанавливающиеся, вкладыши, расположенные вокруг шпинделя, по крайней мере одий из ксйгорых смонтирован в корпусе на упругом элементе,- Кинематически, связанном с регулировочным элементам, который в свою очередь связан кинема- тически с серводвигателем, неподвижно . закрепленным в корпусе, а также преобразователь, последовательно соединенный с усилителем и серводвигателем, отличающийся тем, что, с целью повышения точности вращения шпинделя и обеспечения контроля нагрузки на шпиндель, упругий элемент выполнен в виде упругого вдоль своей оси штыря, кинематически связанного с преобразователем а регулировочный элемент выполнен в виде клина, расположенного под углом к оси штыря. 2.Подшипник с по п. 1, о т л ичающийся тем, что, с целью обеспечения плавности регулирования рабочего зазора, он снабжен торцовой самоустанавливающейся опорой, дополнительным упругим элементом и неподвижно закрепtetiHbiM в корпусе составным корпусом, содержащим крышку, в которой смонтирШ1йа Тбр115ШГ сТ|моусТа1ЬвШ опора и прообраэоватепь, фланец, на котором закреплен серводвигатвпь, и втулку, в которой установлен штырь, кроме того, он снабжен шариками, установленными в зазоре между боковой поверхностью штыря н втулкой, роликами, установленными между одной из торцовых по верхностей упругого штыря, противолежащей вкладышу и одной из рабочих Поверхностей клина, и дополнительными роликами, установленными между другой рабочей поверхностью клина и торцовой поверхностью самоустанавпивающейся опоры, при этом дополнительный упругий элемент установлен между другой торцовой поверхностью штыря и составны1Л корпусом.

3. Подшипник по п. 1 и 2, Ъ Тл йчающийся тем, что, с целью обесПечгёнйя упругости штыря и возможности измере.ния его деформации, он снабжен штоком, а в штыре со стороны торца. Прилегающего к роликам, выполнена выточка, в которой размещен закрепленный на ее дне шток, кинематически связанный с преобразователем.

4. Подшипник по п. 1 и 2, о т л ичающийся тем, что, с целью

уменьшенияБПияния температурных деформаций на точность регулирования

. I рабочего зазора в штыре выполнен сквозной вырез, в котором смонтирован преобразователь, выполненный в виде электромеханического датчика перемешений для измерения Деформации стенок штыря.

0 5. Подшипник по п, 1-4, отличающийся тем, что, с целью выравнивания температурного поля путем обеспечения циркуляции смазки, во фланце для крепления серводвигателя выполнен канал для слива смазки, сообщающийся с внутренней- полостью составнот о корпуса.

6. Подшипник по п. 1-5, о т л ичающийся тем, что он снабжен

0 отключающим устройством для размыкания системы автоматического регулирования на рабочем ходу, включенным в схему между усилителем и серводвигателем.

Источники информации, принятые во внимание при экспертизе

1. Патент Великобритании № 985642, кл. F 2 А, 1965.

XJ- A

:m;J9

35

/

| название | год | авторы | номер документа |

|---|---|---|---|

| Система управления упругими перемещениями круглошлифовального станка | 1980 |

|

SU931437A1 |

| Многоклиновый самоустанавливающийся подшипник и способ его сборки | 1988 |

|

SU1624221A1 |

| СИСТЕМА ДЛЯ АКТИВНОГО КОНТРОЛЯ РАЗМЕРОВ ДЕТАЛЕЙ И РЕГУЛИРОВАНИЯ ДЕФОРМАЦИЙ КРУГЛОШЛИФОВАЛЬНОГО СТАНКА | 1989 |

|

RU2014208C1 |

| Опора шлифовальной бабки | 1988 |

|

SU1583270A1 |

| САМОУСТАНАВЛИВАЮЩИЙСЯ ГИДРОДИНАМИЧЕСКИЙ ПОДШИПНИК СКОЛЬЖЕНИЯ | 2011 |

|

RU2470199C1 |

| УСТРОЙСТВО ДЛЯ АВТОМАТИЧЕСКОЙ БАЛАНСИРОВКИ | 2003 |

|

RU2242330C2 |

| Механизм подачи шлифовальной бабки | 1980 |

|

SU941167A2 |

| Опора скольжения с автоматическим регулированием | 1985 |

|

SU1270434A1 |

| УНИВЕРСАЛЬНЫЙ КРУГЛОШЛИФОВАЛЬНЫЙ СТАНОК | 1992 |

|

RU2050248C1 |

| ГИДРОДИНАМИЧЕСКИЙ ПОДШИПНИК | 1968 |

|

SU211229A1 |

Авторы

Даты

1980-07-05—Публикация

1977-12-12—Подача