При эмалировании проволоки в вертР1кальных многоходовых или одиоходовых электрических печах происходит полимеризация и затвердевание эмалевого лака. При этом образуется значительное количество паров растворителей и газообразных продуктов разложения эмалевого лака, которые движутся в печи по ходу эмалируемой проволоки и удаляются по выходе из печи прин}дительиой или естественной тягой. Ввиду сравнительно низкой температуры у выхода из печи па проволоке происходит частичная колдеисация отходящих газов в виде весьма топкого слоя.

Обычно наиесение эмали на проволоку производится многократно (4-6 и больше покрытий), поэтому оседание копдеисата па поверхность эмалевой пленки происходит также многократно и как бы пропитывает ее вредными элемеитами, понижающими качество эмалевой пленки в отношении механических свойств.

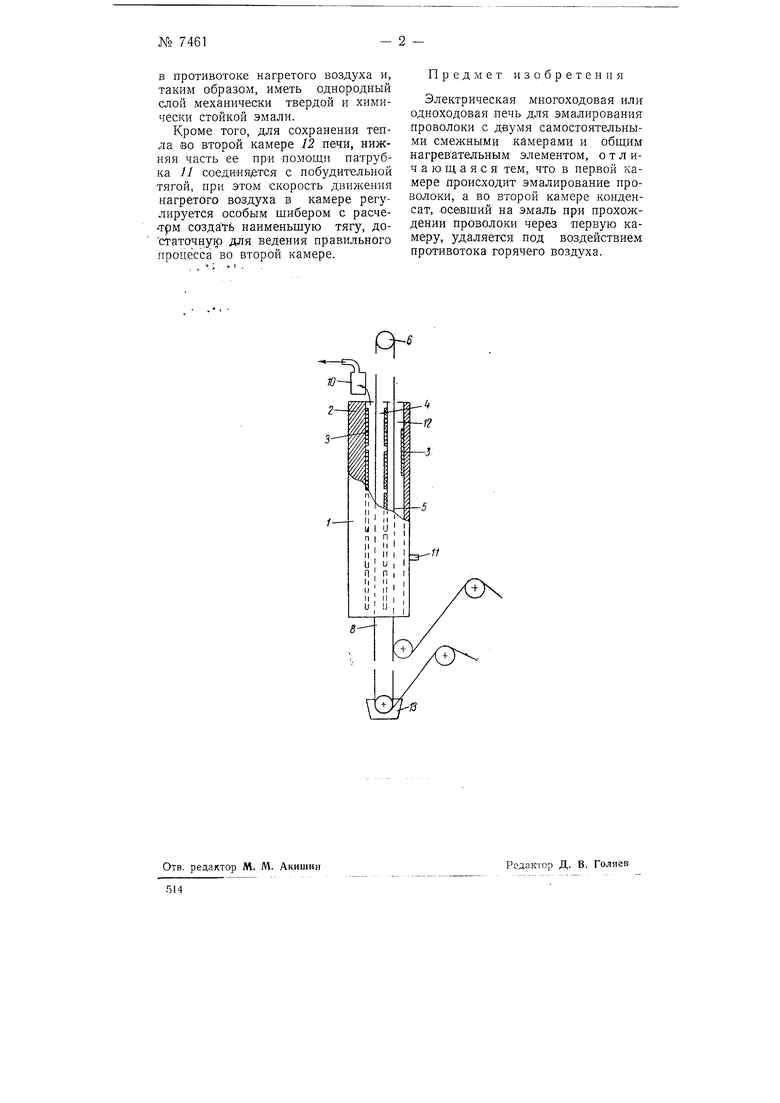

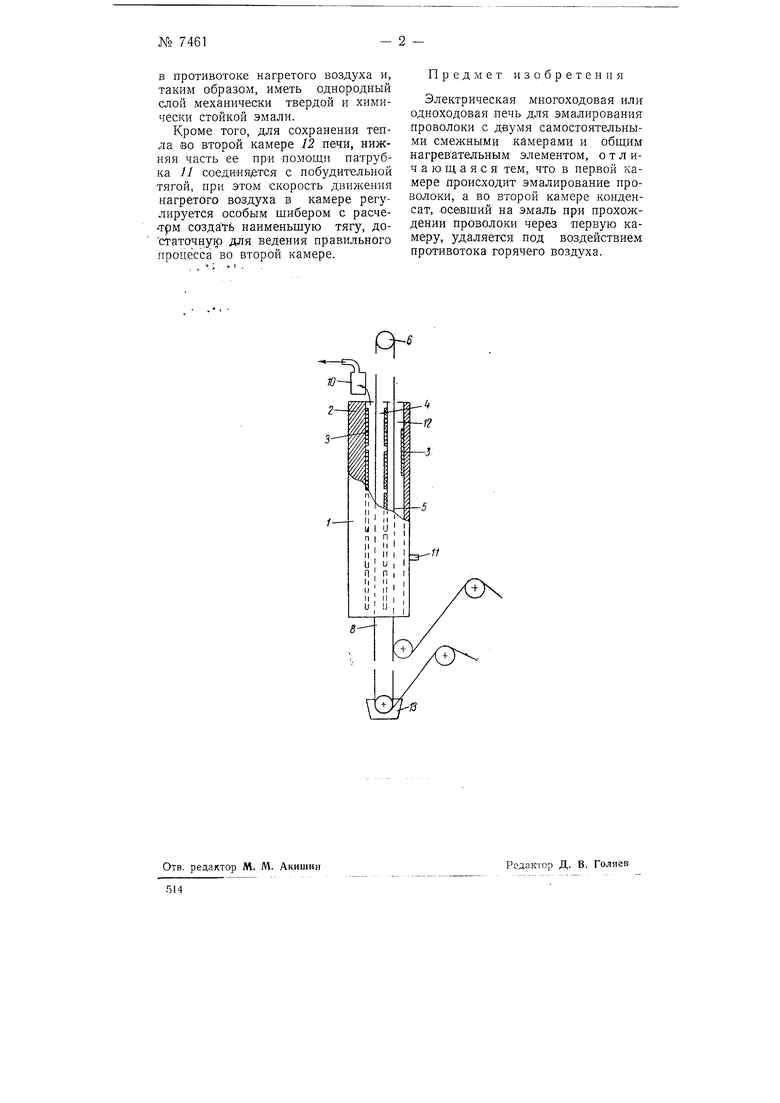

Предлагаемая вертикальиая электрическая эмалировочная печь, схематически изображениая иа чертеже, З-страпяет выщеуказанные недостатки обычных печей.

Предлагае.мая эмалировочная печь состог т из двух салюстоятельпых

33 . Выпуск 3, 134:1

смежных камер 4 и 12 в общем каркасе, имеющих общую тепловую изоляцию 2. Покрытая в ванночк.е 13 лако.м проволока 8 поступает в главную камеру 4, где происходит пленкообразование при температуре 350-500°, и направляется через верхние направляющие ролики 6 во вторую нагревательную бездымную камеру 12. Последняя нагревается общими нагревательнымп панелями 5 главной камеры 4. Во второй ;амере 12 покрытая первым слоем эмали проволока подвергается дополнительному пагреванию при 250-350°, при этом удаляется с поверхности эмалевого слоя осевнийй конденсат из первой камеры, Далее эмалированная проволока 5 направляется вниз в лаковую ванночку, где происходит наложение второго слоя эмали, и поступает вторично в главную камеру печи, где происходит полимеризация второго слоя эмали. Подобная операция повторяется несколько раз до получения пужной толщины эмалевой плепки.

Таким образом, предлагаемая электропечь дает возможиость после каждого покрытия слоем эмали в первой главной камере 4 зэдалять осевший конденсат с поверхности во второй бездымпой камере 12, подвергнуть дополнительной сзшке

МЗ

в противотоке нагретого воздуха и, таким образом, иметь однородный слой механически твердой и химически стойкой эмали.

Кроме того, для сохранения тепла во второй камере 12 печи, нижняя часть ее при помощи патрубка // соедияя ется с побудительной тягой, при этом скорость движения нагретого воздуха в камере регулируется особым шибером с расчетрм создать наименьшую тягу, достаточнугр для ведения правильного процесса во второй камере.

Предмет изобретения

Электрическая многоходовая или одноходовая печь для эмалирования проволоки с двумя самостоятельными смежными камерами и обш;им нагревательным элементом, о т л ич а ю ш, а я с я тем, что в первой камере происходит эмалирование проволоки, а во второй камере конденсат, осевший на эмаль при прохождении проволоки через первую камеру, удаляется под воздействием противотока горячего воздуха.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЭЛЕКТРИЧЕСКАЯ ВЕРТИКАЛЬНАЯ ПЕЧЬ ДЛЯ ЭМАЛИРОВАНИЯ ПРОВОЛОКИ | 1926 |

|

SU7550A1 |

| Устройство для изготовления эмалированной проволоки | 1986 |

|

SU1327193A1 |

| СПОСОБ КОНТРОЛЯ ОТВЕРЖДЕНИЯ ЭМАЛЕВОЙ ИЗОЛЯЦИИ ПРОВОДОВ | 2017 |

|

RU2657087C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЭМАЛИРОВАННЫХ ПРОВОДОВ | 2011 |

|

RU2473996C2 |

| СПОСОБ КОНТРОЛЯ ОТВЕРЖДЕНИЯ ЭМАЛЕВОЙ ИЗОЛЯЦИИ ПРОВОДОВ | 2017 |

|

RU2658087C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЭМАЛИРОВАННЫХ ПРОВОДОВ | 2015 |

|

RU2603758C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЭМАЛИРОВАННЫХ ПРОВОДОВ | 2011 |

|

RU2460161C1 |

| Способ изготовления обмоточных проводов | 1976 |

|

SU616658A1 |

| УСТРОЙСТВО ДЛЯ КОНТРОЛЯ ТОЛЩИНЫ ИЗОЛЯЦИИ МИКРОПРОВОДА | 2017 |

|

RU2662249C1 |

| Установка для нанесения покрытий на изделие протяженной формы | 1977 |

|

SU691932A1 |

Авторы

Даты

1949-01-01—Публикация

1948-04-02—Подача