1

Изобретение касается получения полиуретанов, которые могут быть использованы в различных областях промышленности.

Известен способ получения полиуретанов путем высаждения в воде полиуретанэлектролитов 1 .

Однако данный способ длительный, технологическое оформпение процесса сложное.

Цель изобретения - упрощение технологии производства.

Указанная цель достигается тем, что в качестве полиуретанзлектролитов используют твердые или жидкие полиэлектролиты, имеющие концевые -метйлольные группы, связанные с атомами азота ациламиногрупп, с молекулярным весом от 500 до 25000, и термостатирование проводят при 70150°С.

Применяемые согласно изобретению, полученные из высокомолекулярных полиизоцианатов и метилолсоединений, имеющие концевые реактивные группы высокомолекулярные полиуретанполиэлектролиты имеют:

1) средний молекулярный вес - от 500 до 25000., предпочтительно 2000 до 10000,

2)гидрофобные неионные цепные сегменты по меньшей мере с 60 звеньями цепи,

3)солевые группы или способные

к образованию солей группы в процессе осуществления способа в количестве 4-120 мзкв.%, предпочтительно 8-80 мэкв.%,

4)при 120°С вязкость менее чем

10 1500, предпочтительно 100 до 1000 П,

Содержащий метйлольные группы полиуретанэлектролит во время или непосредственно до диспергирования получают посредством воздействия

15 водного раствора формальдегида на полиуретанэлектролиты со способными к реакции в отношении формальдегида ацилированными аминогруппами.

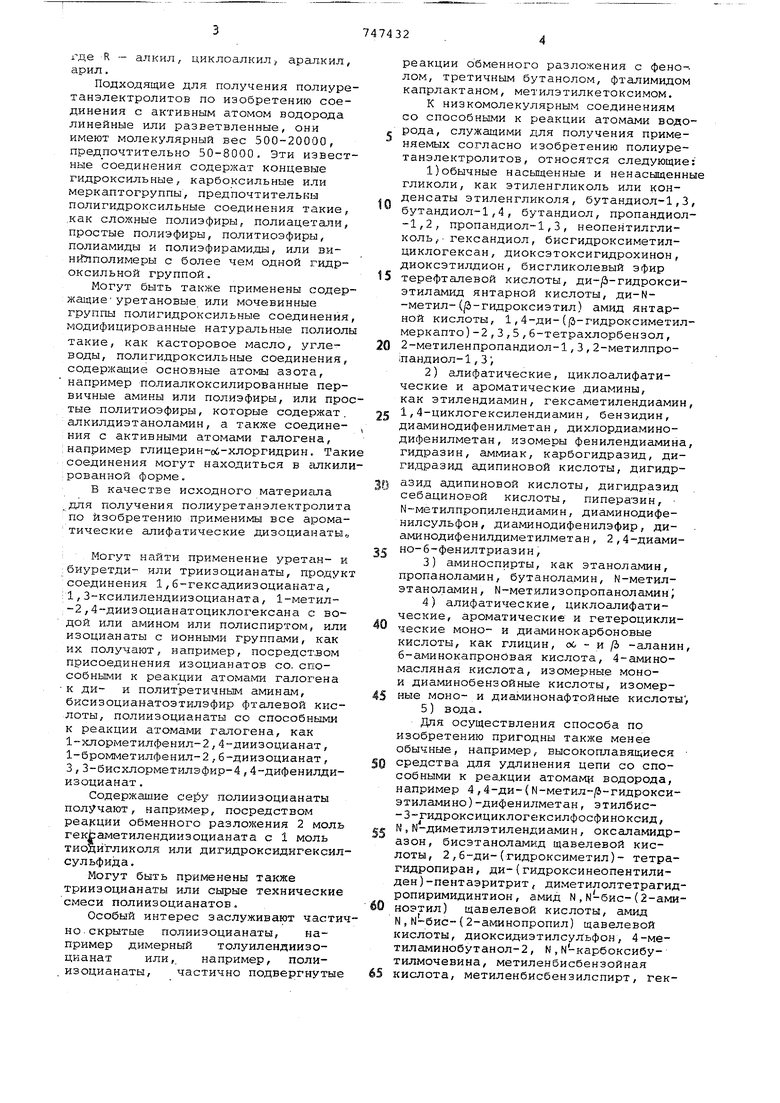

В качестве полиуретанэлектроли20тов, согласно изобретению, могут быть применены такие, которые содержат одну из следующих групп:

(t-1

|(+)

к-и

-so,-,

(-1

-S- I

-соо -р- . -W- I

25

1-1

X

-О -505

-Р II О

R - алкил, циклоалкил арадкил, арил.

Подходящие для получения полиуретанэлектролитов по изобретению соединения с активным атомом водорода линейные или разветвленные, они имеют молекулярный вес 500-20000, предпочтительно 50-8000, Эти известные соединения содержат концевые гидроксильные, карбоксильные или меркаптогруппы, предпочтительны полигидроксильные соединения такие, .как полиэфиры, полиадетали, простые полиэфиры, политиоэфиры, полиамиды и полиэфирамиды, или винййполимеры с более чем одной гидроксильной группой.

Могут быть также применены содержа1цие уретановые или мочевинные группы полигидроксильные соединения модифицированные натуральные полиолы такие, как касторовое масло, углеводы, полигидроксильные соединения, содержащие основные атомы азота, например полиалкоксилированные первичные амины или полиэфиры, или простые политиоэфиры, которые содержат, алкилдиэтаноламин, а также соединеНИН с активными атомами галогена, ; например глицерин-оС-хлоргидрин, Таки соединения могут находиться в сшкилированной форме.

В качестве исходного материгша ,для получения полиуретанэлектролита по изобретению применимы все ароматические алифатические дизоцианаты

Могут найти применение уретан- и :биуретди- или триизоцианаты, продук соединения 1,6-гексадиизоцианата, :1,3-ксилилендиизоцианата, 1-метил-2,4-диизоцианатоциклогексана с водой или амином или полиспиртом, или изоцианаты с ионными группами, как их получают, например, посредством присоединения изоцианатов со. способными к реакции атомами галогена к ди- и политретичным аминам, бисизоцианатоэтршэфир фталевой кислоты, полииэоцианаты со способными к реакции атомами галогена, как 1 хлорметилфенил-2,4-диизоцианат, 1-бромметилфенил-2,б-диизоцианат, 3,З-бисхлорметилэфир-4,4-дифенилдиизоцианат.

Содержащие ceiiy полиизоцианаты полегчают, например, посредством реакции обменного разложения 2 моль гекЬаметилендиизоцианата с 1 моль тиодигликоля или дигидроксидигексилсульфида.

Могут быть применены также триизоцианаты или сырые технические смеси полиизоцианатов.

Особый интерес заслуживают частино-скрытые полиизодианаты, например димерный толуилендиизоцканат или, например, полиизоцианаты, частично подвергнутые

реакции обменного разложения с фено-лом, третичным бутанолом, фталимидом капрлактаном, метилэтилкетоксимом.

К низкомолекулярным соединениям со способными к реакции атомами водорода, служащими для получения применяемых согласно изобретению полиуретанэлектролитов, относятся следующие

1)обычные насыщенные и ненасыщенн гликоли, как этиленгликоль или конденсаты этиленгликоля, бутандиол-1,3 бутандиол-1,4, бутандиол, пропандиол-1,2, пропандиол-,3, неопентилгликоль,-- гександиол, бисгидроксиметилциклогексан, диоксэтоксигидрохинон, диоксэтилдион, бисгликолевый эфир терефталевой кислоты, ди-/5-гидроксиэтиламид янтарной кислоты, ди-N-метил-(|2|-гидроксиэтил) амид янтарной кислоты, 1, 4-ди-{/З-гидроксиметилмеркапто)-2,3,5,б-тетрахлорбензол, 2-метиленпропандиол-1,3,2-мвтилпроландиол-,3;

2)алифатические, циклоалифатические и ароматические диамины,

как этилендиамин, гексаметилендиамин 1,4-циклогексилендиамин, бензидин, диш инодифенилметан, дихлордиаминодифенилметан, изомеры фенилендиамина гидразин, , карбогидразид, дигидразид адипиновой кислоты, дигидразид адипиновой кислоты, дигидразид себациновой кислоты, пиперазин, N-метилпропилендиамин, диаминодифенилсульфон, диаминодифенилэфир, диаминодифенилдиметилметан, 2,4-Диамино-б-фенилтриазин,

3)аминоспирты, как этаноламин, пропаноламин, бутаноламин, N-метилэтаноламин, N-метилизопропаноламин;

4)алифатические, циклоалифатические, ароматические и гетероциклические моно- и диаминокарбоновые кислоты, как глицин, об - и /S -аланин б-аминокапронОвая кислота, 4-аминомасляная кислота, изомерные монои диаминобензойные кислоты, изомерные моно- и диаминонафтойные кислоты

5)вода.

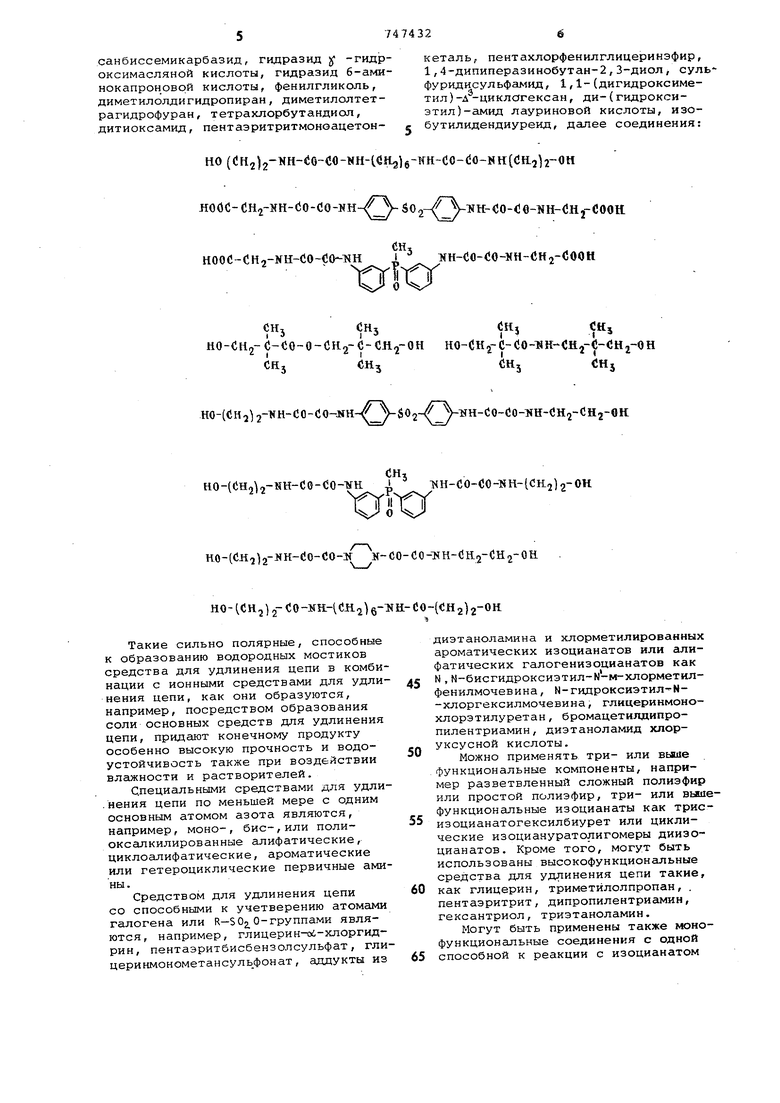

Для осуществления способа по изобретению пригодны также менее обычные, например,- высокоплавящиеся средства для удлинения цепи со способными к реажции атомам водорода, например 4 ,4-ди- (М-метил /3-гидроксиэтиламино)-дифенилметан, этилбис-З-гидроксициклогексилфосфиноксид, К,М-диметилэтилендиамин, оксаламидразон, бисэтаноламид щавелевой кислоты, 2,б-ди-(гидроксиметил)- тетрагидропиран, ди-{гидроксинеопентилиден)-пентаэритрит, диметилолтетрагидропиримидинтион, амид N,N-бис-(2-аминоэтил) щавелевой кислоты, амид N, N-бис-(2-аминопропил) щавелевой кислоты, диоксидиэтилсульфон 4-метиламинобутанол-2, N,N-карбоксибутилмочевина, метиленбисбензойная кислота, метиленбисбензилспирт, гексанбиссемикарбазид, гидразид jc -гидроксимасляной кислоты, гидразид 6-аминокапроноврй кислоты, фенилгликоль, диметилолдигидропираи, диметилолтетрагидрофуран, тетрахлорбутандиол, дитиоксамид, пентаэритритмоноацетонно((;н2)2-нн- 5о-С)-ннЧ«ад

HO(iC-CH2-NH-(iO-(0-MH-.QbS02-- T H- ;o- 3e-UH-(jHj-COOH Hooc-(iH2-NH-(io-co-:NH 1 кн-со- ;о-мн-сн2- 5оон

СНт

i i

С-СО-0-СН2-С-СЛ,2-ОН KO-CHj-C-CO- H-CHj-C-iJHj-OH

сн

но-((1н2Ь- н-со-(;о- н- -$02-/Л- и- -«2о-:кн-сн2-сн2-ок

сн,

г

о

сн

сн,

)

сн.

Сн, кеталь, пентахлорфенилглицеринэфир, 1,4-дипиперазинобутан-2,3-диол, сульфуридисульфамид, 1,1-(дигидроксиметил)-д-циклагексан, ди-(гидроксиэтил)-амид лауриновой кислоты, изобутилидендиуреид, далее соединения: н-со-(1о-лн(С{1-г)2-он

| название | год | авторы | номер документа |

|---|---|---|---|

| ПОЛИМЕРЫ, СОДЕРЖАЩИЕ НАНОГЕЛЬ СОЛИ МЕТАЛЛА | 2008 |

|

RU2453363C2 |

| Термостабильная формовочная композиция | 1976 |

|

SU608482A3 |

| ВОДНЫЕ ПОЛИУРЕТАН-ВИНИЛОВЫЕ ПОЛИМЕРНЫЕ ГИБРИДНЫЕ ДИСПЕРСИИ | 2015 |

|

RU2704812C2 |

| Способ получения микрокапсул | 1971 |

|

SU452938A3 |

| Способ огнезащитной отделки волокнистого материала | 1972 |

|

SU526296A3 |

| КОМПОЗИЦИИ ПОКРЫТИЙ, ЭЛАСТИЧНЫЕ НЕПРОНИЦАЕМЫЕ ПОКРЫТИЯ, ПОЛУЧЕННЫЕ ИЗ НИХ, И СПОСОБЫ НАНЕСЕНИЯ ТАКИХ ПОКРЫТИЙ | 2017 |

|

RU2703129C1 |

| Красящий состав | 1975 |

|

SU671736A3 |

| АМИНОПЛАСТОВАЯ ИЛИ ФЕНОПЛАСТОВАЯ СМОЛА НА ОСНОВЕ, ПО МЕНЬШЕЙ МЕРЕ, ОДНОГО МОНОАЦЕТАЛЯ ГЛИОКСАЛЯ И ГЛИОКСИЛОВОЙ КИСЛОТЫ И ИХ ПРИМЕНЕНИЕ | 2007 |

|

RU2434026C2 |

| Способ получения карбамидной смолы | 1975 |

|

SU562095A1 |

| СШИВАЕМЫЕ ПОЛИУРЕТАНОВЫЕ ДИСПЕРСИИ | 2009 |

|

RU2527946C2 |

HO-tCHj j-NH-CO-CO-lsfK

HO-((JHQ)2 K- 0-CO-3f K- 50-CO-:NH-(tt2 lH2-OH

но-(,сн,).)(;н2)2-он

Такие сильно полярные, способные к образованию водородных мостиков средства для удлинения цепи в комбинации с ионными средствами для удлинения цепи, как они образуются, например, посредством образования соли основных средств для удлинения цепи, придают конечному продукту особенно высокую прочность и водоустойчивость также при воздействии влс1жности и растворителей.

Специальными средствами для удли.нения цепи по меньшей мере с одним основным атомом азота являются, например, моно-, бис-,или полиоксалкилированные алифатические, диклоалифатические, ароматические или гетероциклические первичные амины.

Средством для удлинения цепи со способными к учетверению атомами галогена или R-502 О-группами являются, например, глицерин-об-хлоргидрин, пентаэритбисбензолсульфат, глицеринмонометансуль фонат, аддукты из

сн.

ТЯН-СО-((

диэтаноламина и хлорметилированных ароматических изоцианатов или алифатических галогенизоцианатов как N,N-биcгидpoкcиэтил-N-м-xлopмeтил5фенилмочевина, Н-гидроксиэтил- М-хлоргексилмочевина, глицеринмонохлорэтилуретан, бромацетилдипропилентриамин, диэтаноламид хлоруксусной кислоты.

0

Можно применять три- или выше функциональные компоненты, например разветвленный сложный полиэфир или простой полиэфир, три- или вышефункциональные изоцианаты как трис5изоцианатогексилбиурет или циклические изоциануратолигомеры диизоцианатов. Кроме того, могут быть использованы высокофункциональные средства для удлинения цепи такие,

0 как глицерин, триметилолпропан, . пентаэритрит, дипропилентриамин, гексантриол, триэтаноламин.

Могут быть применены также монофункциональные соединения с одной

5 способной к реакции с изоцианатом

группой, например, ( не ) насыш,енные жирные спирты, жирные амины или жирные 1СИСЛОТЫ, смоляные кислоты N,N-диметилэтаноламин, N,N-диэтилэтаноламин, 1-диметиламинопропанол-2 N-оксиэтилморфолин, М-метил-М- -гидроксиэтиланилин, N-оксиэтилпиперидин , об-гидроксиэтилпиридин , у -гидоксиэтилхинолин , N , N-диметилгидразин N,N-диметилэтилендиамин, 1-диэтиламино-4-аминопентан,об-аминопиридин, З-амино-М-этилкарбазол, N,N-диметилпропилендиамин, N-аминопропилпиперидин, N-аминопропилморфолин, N-аминопропилэтиленимин, 1,3-биспиперидино-2-аминопропан.

Как монофукциональные средства алкилирования для перевода основных реакционных компонентов в форму соли для получения полиуретанполиэлектролитов могут быть, например, названы метилхлорид, метилбромид, метилиодид, этилбромид, пропилбромид бутилбромид, диметилсульфат, диэтилсульфат, метилхлорметилэфир, метил-1,2-дихлорэтилэфир, этилхлорметилэфир, бензилхлорид, бензилбромид, п-хлорбензилхлорид, трихлорбензилхлорид, п-нитрохлоридбензилхлорид, этиленхлоргидрин, этиленбромгидрин, эпихлоргидрин, этиленоксид, пропиленоксид, стиролоксид, эфирбензол, толуол-, нафталинсульфоновой кислоты (хГ-бромацетофенол, динитрохлорбензол, 1-хлорпентонамид, хлоруксусная кислота, а также их сложный эфир и амиды, хлорметилдиметилэтоксисилан пентаметилбромметилдисилоксан, эфир гликольмонобромуксусной кислоты, эфи глицеринмонохлоруксусной кислоты, бромэтилизоцианат, хлорметилнафталин фенилэтилбромид, п-2-бромэтилбензойная кислоты, 5-хлорметилфуран-2-карбоновая кислота, дихлоризопропилэфир этил.фосфонистой кислоты, бромэтилэфирацетоуксусной кислоты, пропансультон, бутансультон, хлорциан или бромциан, а также эпоксиды в комбинации с родой или кислотой.

Полифункциональные средст5за алкилирования также являются подходящими для получения полиуретанполиэлектролитов, например 1,4-дибромбутан, п-ксилилендихлорид, 1,3-диметил-4,6-бисхлорметилбензол, метиленбисхлорацетамид, гексаметиленбисбромэтилуретан, адцукты 2-3 моль хлорацетамида и ди- или три-изоциана f В качестве третичных аминов могут

быть использованы, например, триметиламин, триэтиламин, триэтаноламин, диметиламиноэтанол, N-метилдиэтаноламин, пиридин, хинолин, Н-диметиламинопропилдиэтанол 1Мин.

В качестве кислоты могут быть пригодны такие, которые одновременно выполняют образующую цепь функцию, например сернистая, сернак, фосфорноватистая, фосфиновые, Лосфояистые и фосфоновые кислоты, гликолевая, молочная, янтарная, винная, щавелевая, фталевая, тримеллитовая кислоты.

Предпочтительны такие кислоты, которые сильно повышают гидрофильность полиуретанов и особенно способность их к диспергированию, например хлористоводородная, фтороборная, амидосульфоновая, фосфорная кислоты и их производные, винная кислота, щавелевая, молочная, уксусная и акриловая кислоты.

Различные солеобразующие средства могут быть также применены в комбинации. Этим достигается в отношении способности к диспергированию синергетический эффект.

Описанные выше соединения со способными к реакции aтoмa и водорода, поскольку они содержат основные N-атомы или двухвалентные S-атомы, служат в кобинации с алкилирующими средствами или кислотами для получения катионных полиуретанполиэлектролитов. Соответственно из соединений со способными к реакции атомами водорода, атомами галогена или эфирными группами сильных кислот в

0 комбинации с третичными, вторичными или первичными аминами, органическиг ш сульфидами или фосфинаг 1и могут быть получены катионные полиуретанполиэлектролиты .

При этом как исходный материал

5 для получения соединений полиуретанэлектролитов, которые содержат по меньшей мере один реагирующий с группой изоцианата атом водорода и по меньшей мере одну способную к

0 анионному солеобразованию группу, в случае необходимости в смеси могут быть названы:

окси- и меркаптокислоты, алифатические, циклоалифатические, арома5тические и гетероциклические монои диаминокарбоновые кислоты, алифатические, циклоалифатические, ароматические и гетероциклические ди- и поликарбоновые кислоты, окси- и кар0боксисульфоновые кислоты, аминосульфоновые кислоты, органические фосфорные соединения, как производные фосфиновой, фосфонистой, фосфоновых и фосфорных кислот, а так/ке эфир фос5фористой и фосфорной кислот, а также их тиоаналоги, например бис-(ой-оксиизопропил)-фосфиновая кислота, оксиалканфосфоновая кислота, бисгликолевый эфир фосфористой кислоты,

0 бис-пропиленгликолевый эфир фосфористой кислоты, фосфорная кислота, бисгликолезый эфир фосфорной кислоты, биспропиленгликолевый эфир фосфорной кислоты и гидразинкарбоновые кислоты,

5 высокомолекулярные конденсаты, как сложные полиэфиры, карбоксильные группы содержащие карбоксильные груп пы. К оксимеркапто- и аминокарбоновым кислотам и сульфоновым кислотам, пол карбоновым и сульфоновым кислотам принадлежат (в случае надобности омы ленные) продукты присоединения ненасыщенных кислот таких, как акриловая метакриловая кис-лоты, и ненасыщенных нитрилов таких, как акрилояитрил, циклические ангидриды дикарбоновой кислоты, как ангидрид, малеиновой, фталевой кислот, и сукцинангидрид, ангидриды сульфокарбоновой кислоты, как ангидрид сульфоуксусной кислоты, о-сульфобензойной кислоты, лактоны, как (i-пропиолактон , -бутиролактон продукт присоединения продуктов реакции обменного разложения олефинов с триоксидом серы, как карбилсульфат эпоксикарбоновой и эпоксисульфоновой кислот, как глицидовая кислота, 2,3-эпоксипропансульфоновая кислотаj сульфоны ангидриды дисульфоновой кислоты, как бензолдисульфоновая кислота -1,2-ангидрид, алифатические и ароматические амины, как 1,2-этилендиамин 1,6-гексаметилендиамин, изомерные фенилендиамины, диэтилентриамин, триэтилентетрамин, тетраэтиленпентамин, пентаэтиленгексамин, в случае надобности алкилированные гидразины, аммиак, аминоспирты, как гидроксалкилированные амины и гидразины, как этаноламин, диэтаноламин, триэтаноламин, этанолэтнлендиамин, этаколгидразин, спирты, как этиленгликоль, пропиленгликоль, 1,3- и 1,4 бутандиол, 1,б-гександиол, многовалентные спирты такие, как триметилолпропан и глицерин, гексантриол, (в случаенадобности гидрированные) продукты присоединения эпокси- и этилениминосоединений таких, как этиленоксид, пропиленоксид, бутиленоксид, стиролоксид, этиленимин и ненасыщенные нитрилы такие, как акрилонитрил, к алифатическим и ароматическим аминокарбоновым кислотам и аминосульфоновым кислотам, продукты реакции обменного разложения оксиалкансульфоновых кислот, галогенкарбоновой и галогенсульфоновой кислот с алкилированными в случае надобности, гидразинами такими, как гидразинуксусная кислота, гидразинэтансульфоновая, гидразинметансульфоновая кислоты, омыленные продукты присоединения цианэндринов к .гидразинам, например 1,2-гидразинбисизомасляной кислоты, продукты присоединения такие, как аллиловый спирт, малеиновая кислота, бисэтиленгликолевый эфир и биспропиленгликолевый эфир малеиновой кислоты. 1одхо;дЯ цими соединениями для пере вода их в форму соли для получения анионных полиуретанэлектролитов являются ,например: 1.Органические соединения, как, монофункциональные, первичные, вторичные и третичные амины, например метиламин, диэтиламин, триэтиламин, триметиламин, диметиламин, этиламин, трибутиламин, пиридин, анилин, толуидин, алкоксилированные амины такие как этаноламин, диэтаноламин, триэтаноламин, метилдиэтаноламин, диметиламиноэтанол, олеилдиэтаноламин, а также полифункциональные алкилзамещенные полиамины. 2.Неорганические соединения такие, как аммиак, одновалентные гидоксиды, карбонаты и оксиды металлов такие, как гидроксид натрия, гидроксид калия. Катионные и анионные полиуретанэлектролиты можно получать путем прививки ионных групп. Так, можно, например, полиуретаны, имеющие ненасыщенные С С-двойные связи, модифицировать в полиэлектролиты посредством присоединения соединений, имеющих по меньшей мере одну способную к реакции присоединения группу: ОН, -SH, -NHR, -SCE-, способную в дальнейшем к образованию соли группу , например -PC 8 « (где R-H или алкил), -S, -Р, СООН, -50зН, или соответствующую группу соли. Такими соединениями, способными к реакциям присоединения, являются следующие: тиогликолевая, гликолевая, Р -хлорсульфанилпропионовая кислоты, (3 -аланин-Ыа, лизин, диметиламиноэтанол ,диэтиламиноэтилмеркаптан, N,N-диметилпропилендиамин, метил-2-гидроксиэтилсульфид, этил-2-меркаптоэтилсульфид, таурин, N-метилтаурин, натриевая соль, 2-меркаптоэтилсульфоновая кислота, N,N-диметилгидразин, N,N-диметилэтилендиамин, гидроненсульфит натрия. Другой способ ионного модифицирования неионных полиуретанов состоит во взаимодействии моноизоцианатов с третичными амино-,.сульфидгруппами, способными к реакции с галогенными группами. После перевода этих групп в форму соли посредством реакции с третичными аминами Или с четвертичными салями аммония или кислотами полиуретан модифицирован посредством ионных боковых цепей. Подходящими для модифицирования соединениями являются,например, хлорэтилизоцианат, бромэтилизоцианат, хлоргексилизоцианат, изомеры хлорме тилфенилизоцианата, хлорметилтолилизоцианата, диметиламиноэтилизоциан продукты присоединения аминоспиртов диаминов и тиоэфирспиртов или тио.эфираминов к моно- и полиизоцианата мeт Iлмepкaптoэтилизoциaнaтy. Существенным является -то, что пр варительно образовавшиеся полиурета несущие 0,3-20% свободных NCO-rpynn реагируют с соединениями Y-X-NHR ил Y-R -( XNHR)ri , но не являются удлинит лями цепи к высокомолекулярным поли уретанам. Они служат агентом обрыва Цепи. При этом получают полиуретан со средним молекулярным весом не вы 25000, предпочтительно 2000-10000.М гут быть также применены продукты Присоединения, полученные посредств реакции амино- или сульфометилирова ния с мочевинами или карбонамидами. Присоединение сульфонов, лактонов, ангидридов карбоновой кислоты (а также амино- и сульфометилирование) можно проводить, кроме того, перед диспергированием к ацетилированным, имеющим концевые аминогруппы полиур танам. Аналогично могут быть также, применены катионные соединения, например об -диметиламино-/3-оксипропионам Для получения полиуретанэлектроли та применяют полиэфир с концевыми карбоксильными группами или низкомолекулярные поликарбоновые кислоты в качестве структурных компонентов. После реакции обменного разложения с недостаточными количествами полиизоцианата получают полиуретан с концевыми карбоксильными группами которые обменно разлагают и нагревают с аммиаком известным образом (частично образуются группы амидов кислоты). Другой метод получения полиурета электролитов состоит в том, что полиуретаны с концевыми третичны1 1и аминогруппами обрабатывают алкилирующим средством, содержащим одну ацилированную аминогруппу. Полиуретаны с концевыми сульфидными группами можно также обрабатывать соответствующим алкилирующим средством. Подходящиг-ш алкилирующими средс±вами для осуществления указанных сйособов служат, например, хлорацетамид, бромацетамид, Н-метилхлор ацетамид, амидр-бромпропионовой ки лоты, амид об -бромизомасляной кислоты, м-хлорметилбензамид, п-хлорметилбеизамид, диамид 4-хлорметилфталевой кислоты, амид об -бррмянтар ной кислоты, 2-хлор-4,б диамино-3-триазин, 2-хлор-4-метокси-б-амино-)4-триазин, диамид об -метилсульфонилоксиянтарной кислоты, этилсульфрнилоксиацетамид, хлорацетилмочевина. Один из методов получения полиуретанэлектролитов состоит также в том, что полиуретаны, например, с . концевыми -ОН, -SH, NH2-группами обрабатывают акриламидом или акрилонитрилом и затем гидролизуют, после чего обрабатывают малеиноамидовой или малеинурОБОй кислотой. В зависимости от выбранного химического состава и содержания уретановых и ионных групп получают конечный продукт с различными свойствами. Так, могут быть получены мягкие клейкие массы, термопластичные и гуммиэластичные продукты с различной степенью твердости вплоть до твердых как стекло реактопластов. Гидрофильность продукта может также колебаться в широких пределах Эластичными продукты могут быть также, если они получены без добавления средств к образованию сетчатой структуры, термопластично переработаны при высокой тe Iпepaтype, например, при lOO-lSO C. При этом могут быть добавлены незначительные количества г ягчителей или агенты набухания, например, сложный полиэфир, фталаты, фосфаты,вода. Коагулянты, полученные, например, посредством вымораживания дисперсий или добавки электролита, могут быть, например, путем прессования и высушивания переведены в тонкие пленки или неравномерные гранулы, которые в дальшейшем перерабатывают обычны / путем. В некоторых случаях водные дисперсии могут быть распылены в порошок, способный к спеканию или к сплавлению. Мелкодисперсный полиуретан может быть легко отделен. Полученные паста или порошок можно отвердить посредством обжига расплава. Продукты получаемые по предлагаемому способу, для улучшения их качества, например гидрофильности и лиофобности, поверхностной твердости, дополнительно обработаны водными растворами многовалентных анионов, например сульфата, дисульфата, фосфата, силикофторида. Полиуретаны, полученные по изобретению могут быть применены, например, как маканые изделия, неклейкие и клейкие пленки и фольги, для наслоения или для покрытия и для импрегнирования тканого и нетканого текстиля, кожи, бумаги, дерева, металлов, керамики, камня, бетона, битума, неэластомерного волокна, соломы, стекла, фарфора, пластмассы различных видов, стеклянного волокна, для антистатической и несминаемой отделки, как связующее для руна, как клей, как вещество, способствующее затвердеванию, средство для капирования, как средство для прида ния гидрофобных свойств, как мягчитель, как срязующее, например, для пробковой или древесной муки, стеклянного волокна, асбеста, бумагообразных материалов, для отходов пластических масс или резины, керамиковых мг(териалов, как вспомогательное средство для печатания (для текстильных материалов) и в бумажно промышленности, как добавка к полимеризатам, средство для шлихтования и отделки кожи. Продукт согласно изобретению, в частности, пригоден для отделки кожи Полученные из суспензий порошок или пасты могут быть применены как добавка к полимеризатаии, как поливи нилхлорид, поливинилацетат, стирольбутадиенсополимеризаты. Порошок может быть добавлен к находящимся в твердой форме или в сплаве полимери затам, например, на смешивазоцихся валках или в экструдере. Можно его также вводить в дисперсию или суспен зию полимеризата. Посредством добавления микропорошка полиуретана можно значительно улучшить качество полимеризата. Порсяпки полиуретана могут быть применены как ценный наполнитель для эпоксидных и полиэфирных смол,вследствие чего можно улучшить гибкость и эластичность. Они пригодны как устойчивое против растворителя связующее для волокнистых прочесов,причем волокна могут быть натуральными (хлопок, шерсть) или синтетическими (искусственный шелк, полиамид, полиакрилонитрил, полиэфир), а также для неорганических волокон (стекло,асбес Они находят применение как клей, как приместь к краскам и лакам для улучшения износоустойчивости, а такж как добавка к смазочному веществу. Дисперсия полиуретана пригодна в качестве эмульгатора для получения дис персий полимеризата. Седиментированные дисперсии или суспензии, пасты и полученные из них порошки особенно пригодны для получения микропористых грунтовых поверх ноетей. Получаемые по изобретению полиуретаны мол04нопрозрачные или в боль .шинстве случаев полностью непрозрачные, они обладают прочностью на раст жение и небольшим истиранием, нераст воримы в растворителе , часто даже в горячем диметилформамиде. Пропускаемость водяного пара в сравнении с этим показателем соответствугадих гомогенных материалов достаточно высокая и соответствует во многих случаях пропускаемости водяного пара натуральной кожей.Полиуретаны, получаемые по предлагаемому способу, могут быть применены для разных целей, например для изготовления проницаемого для воздуха и водяного пара покрытия, а также как поглощающий звук и механические колебания изоляционный материал. Из них могут быть, например, изготовлены палаточное полотно, непромокаемые плащи, сумки, пояса, обувь, обивочные материалы, и обои. Полученные из тонких дисперсий и золей очень твердые полиуретаны пригодны как лак горячего и холодного отверждения. Они соединяют в себе высокую твердость и эластичность с хорошим зеркальным блеском, а при применении с алифатическими диизоцианатами - хорошую свете- и атмосферостойкость. Ниже приведены примеры, иллюстрирующие изобретение, но не ограничиваквдие его. Пример 1. Готовят смесь из следующих компонентов: 500 г (0,303 моль) смеси фталевой кислоты, адипи1:овой кислоты и этиленгликольполиэфира, взятых в соотношении 1:1:2,3, молекулярный вес 1650 (РЕР) 50 г (0,420 моль) N-метилдиэтаноламина (ВДА) 52 г (0,870 моль) мочевины (HS) 201 г (1,158 моль) толуилендиизоцианата, изомерная смесь-65:35 (Т65) 39 г (0,420 моль) хлорацетамида 258 мл (2,5 моль) 30%-ного водного формальдегида 30 мл ацетата гликольмонометилового эфира (GMA) 1150 мл воды. РЕР, МОЛ, HS вводят при температуре , в течение 1 мин добавляют Т65. При сильном увеличении вязкости температура повьялается до 111°С. После нагревания до температура быстро повышается до 133°С (реакция мочевины). Затем добавляют хлорацетамид и прополаскивают с GMA. В течение 10 мин поддерживают температуру 130с, охлаждают до 100°С и в течение 45 мин прикапывают 1000 мл воды, причем поддерживают температуру 100-110 с. Получают непрозрачный густой золь, из которого по истечении 20 мин при охлаждении образуется жидкий, слегка желтый 41,5%-ный латекс, частицы латекса преимущественно круглые, диаметр 50-120 ммк. , При помощи винной кислоты, устанавливают рН 2-3 части дисперсии. В течение нескольких дней отбирают пробы из основной (рН 5-6) и ПОД7 кисленной дисперсий - по 10 г твердого вещества, растворенного в 25 мл тетрагидрофурана, и измеряют вязкость. Результаты приведены в табл.1.

При высыхании подкисленной дисперсии получают слегка желтую эластичную достаточно твердую пленку.

Пример 2. Исходные компоненты те же, что и в примере 1, однако только 86 мл (0,85 моль) 30%ного водного формальдегида и 900 мл воды. Процесс ведут также по примеру 1.

Пример 3. 1отовят смесь из следующих компонентов:

500 г (0,303 моль) полиэфира из фталевой и адипииовой кислот и этиленгликоля, взятых в соотношении 1:1:2,3, молекулярный вес 1650 (PEP

1650 (PEP)

50 г (0,420 моль) N-метиядиэтаноламина (MDA) -,

52 г (0,870 моль) мочевины 194,5 г (1,158 моль) 1,6-гександиизоцианата

19,6 г (0,21 моль) хлорацетамида 12,6 г (0,21 моль) уксусной кислоты

рН 5, просушивание 24 при комнатной температуре

рН 2-3, просушивание 24 ч при комнатной температуре

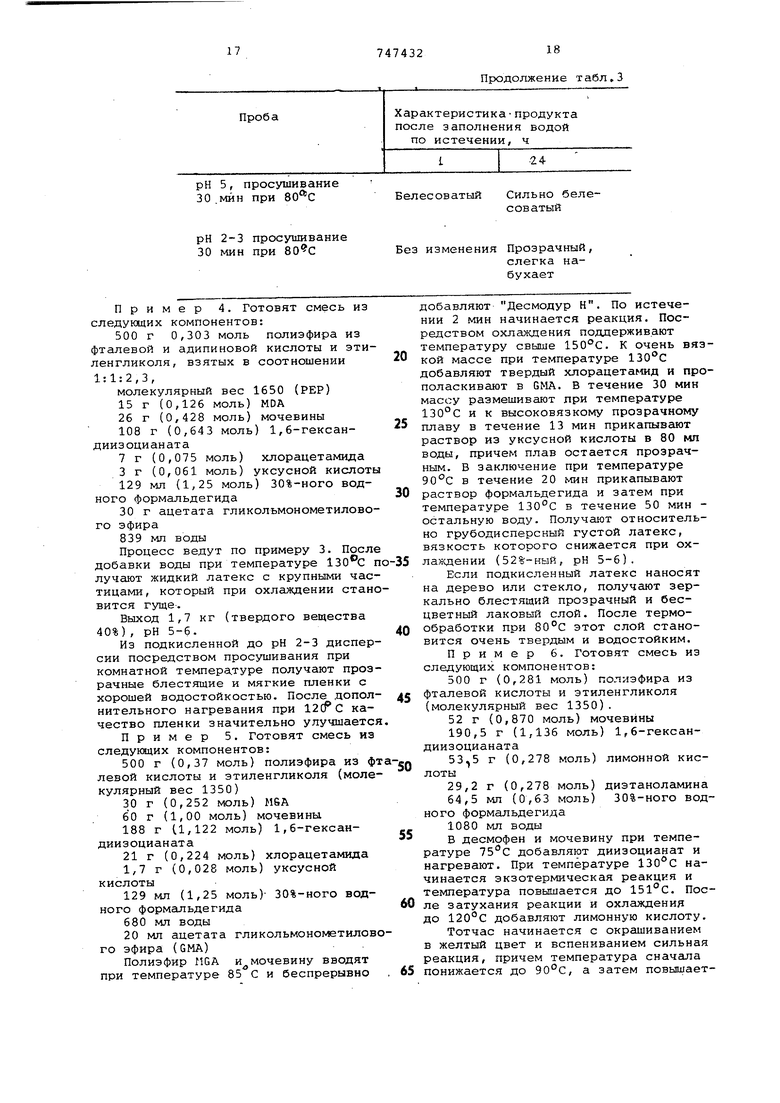

Таблица 1

Полученная после добавки воды вязкая дисперсия становится при охлаждении и размешивании жидкой. Дисперсия 46%-ная. Частицы круглые, диаметр 200-400 мкм. Они соединяются большей частью в агломераты из 3-6 частиц.

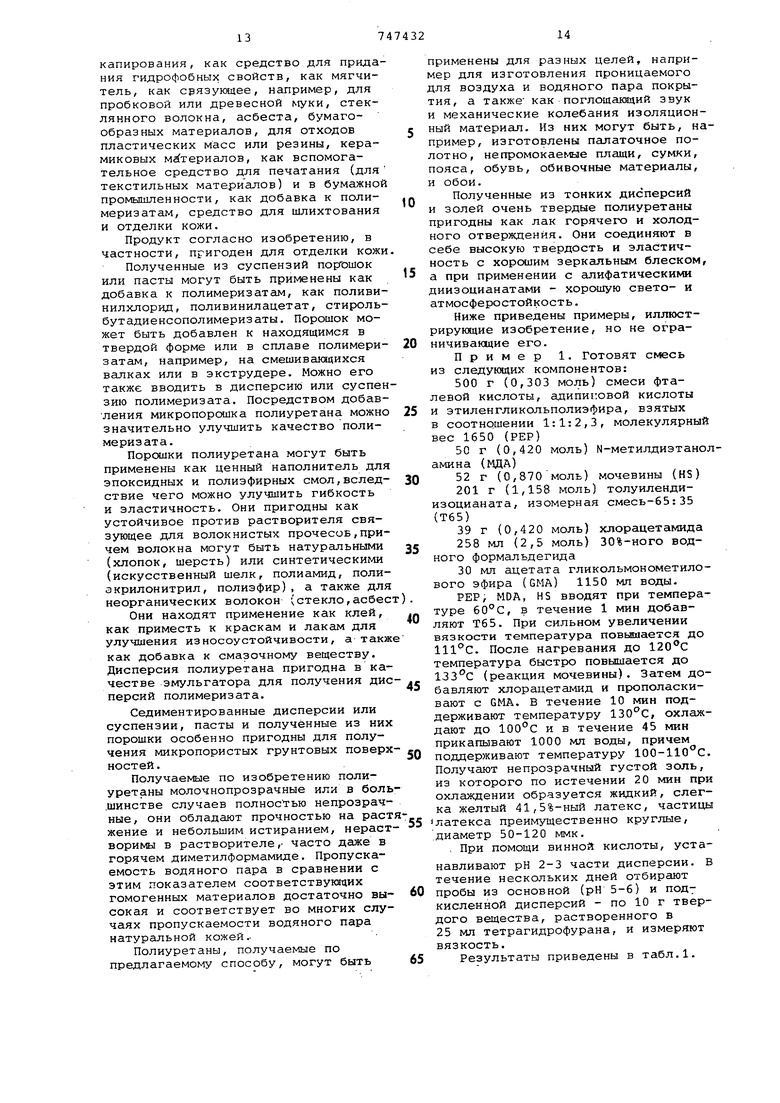

Увеличение молекулярного веса при хранении видно из табл.2.

Таблица 2

129 мл (1,25 моль) 30%-ного водного формальдегида

30 мл гликольмонометилэфирацетат

1400 мл воды

Процесс вздут по .примеру 1, причем уксусную кислоту добавляют вместе с первой порцией воды.

Получают непрозрачный 32%-ный золь, рН 5.

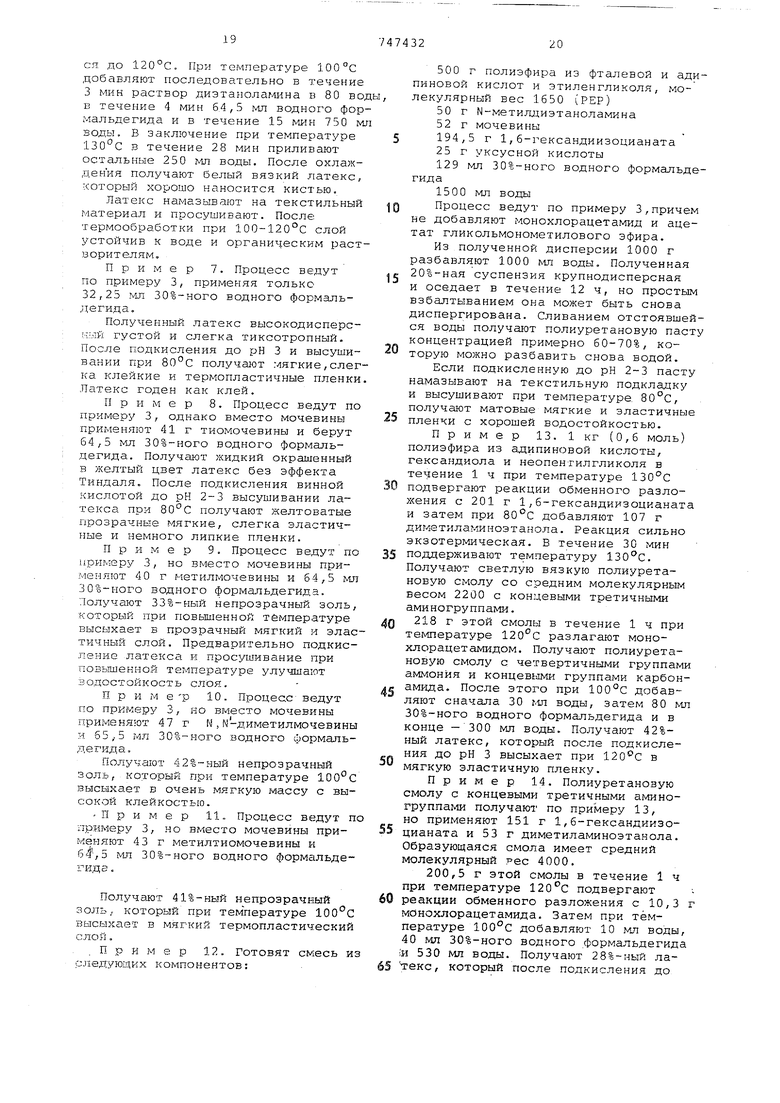

Пробы из основной и подкисленной винной кислотой до рН 2-3 дисперсий просушивают 24 ч при комнатной температуре или в течение получаса при , после чего добавляют дистиллированную воду.

Результаты приведены в табл.3.

Таблица 3

Растворяется Растворяется

Без изменения Прозрачный, набухает

рН 5, просушивание 30 .мин при

рН 2-3 просушивание 30 мин при Пример 4. Готовят смесь из следующих компонентов: 500 г 0,303 моль полиэфира из фталевой и адипиновой кислоты и эти ленгликоля, взятых в соотношении 1:1:2,3, молекулярный вес 1650 (РЕР) 15 г (0,126 моль) MDA 26 г (0,428 моль) мочевины 108 г (0,643 моль) 1,6-гександиизоцианата7 г (0,075 моль) хлорацетамида 3 г (0,061 моль) уксусной кислот 129 мл (1,25 моль) 30%-ного водного формальдегида 30 г ацетата гликольмонометилово го эфира 839 мл воды Процесс ведут по примеру 3. Посл добавки воды при температуре лучают жидкий латекс с крупными час тицами, который при охлаждении стан вится гуще. Выход 1,7 кг (твердого вещества 40%), рН 5-6. Из подкисленной до рН 2-3 диспер сии посредством просушивания при комнатной температуре получают проз рачные блестящие и мягкие пленки с хорошей водостойкостью. После допол нительного нагревания при 12сРс качество пленки значительно улучшаетс Пример 5. Готовят смесь из следукицих компонентов: 500 г (0,37 моль) полиэфира из ф левой кислоты и этиленгликоля (моле кулярный вес 1350) 30 г (0,252 моль) М6А 60 г (1,00 моль) мочевины 188 г (1,122 моль) 1,6-гександиизоцианата21 г (0,224 моль) хлорацетамида 1,7 г (0,028 моль) уксусной кислоты 129 мл (1,25 моль)- 30%-ного водного формальдегида 680 мл воды 20 мл ацетата гликольмонометилов го эфира (GMA) Полиэфир MGA и мочевину вводят при температуре 85 С и беспрерывно

Продолжение табл.З

Белесоватый Сильно белесоватый

Без изменения Прозрачный, слегка набухаетдобавляют Десмодур Н. По истечении 2 мин начинается реакция. Посредством охлаждения поддерживают температуру свыше 150°С. К очень вязкой массе при температуре 130с добавляют твердый xлopaцeтa шд и прополаскивают в GMA. В течение 30 мин массу размешивают при температуре 130°С и к высоковязкому прозрачному плаву в течение 13 мин прикапывают раствор из уксусной кислоты в 80 мл воды, причем плав остается прозрачным. В заключение при температуре 90°С в течение 20 мин прикапывают раствор формальдегида и затем при температуре 130с в течение 50 мин остальную воду. Получают относительно грубодисперсный густой латекс, вязкость которого снижается при охлаждении (52%-ный, рН 5-6). Если подкисленный латекс наносят на дерево или стекло, получают зеркально блестящий прозрачный и бесцветный лаковый слой. После термообработки при 80°С этот слой становится очень твердым и водостойким. Пример 6. Готовят смесь из следующих компонентов: 500 г (0,281 моль) полиэфира из фталевой кислоты и этиленгликоля (молекулярный вес 1350) . 52 г (0,870 моль) мочевины 190,5 г (1,136 моль) 1,6-гександиизоцианата53,5 г (0,278 моль) лимонной кислоты29,2 г (0,278 моль) диэтаноламина 64,5 мл (0,63 моль) 30%-ного водного формальдегида 1080 мл воды В десмофен и мочевину при температуре добавляют диизоцианат и нагревают. При температуре начинается экзотермическая реакция и температура повышается до . После затухания реакции и охлаждения до 120°С добавляют лимонную кислоту. Тотчас начинается с окрашиванием в желтый цвет и вспениванием сильная реакция, причем температура сначала понижается до 90°С, а затем повышаетC5I до 120°С. При температуре 100°С добавляют последовательно в течение 3 мин раствор диэтанола№-1на в 80 во в течение 4 мин 64,5 мл водного фор мальдегида и в течение 15 мин 750 м воды. В заключение при температуре 13О-С в течение 28 мин приливают остальные 250 мл воды. После охла)хдения получают белый вязкий латекс который хорошо наносится кистью. Латекс намазывают на текстильный материал и просушивают. После термообработки при 100-120°С слой устойчив к воде и органическим раст ворителям. Пример 7. Процесс ведут по примеру 3, применяя только 32,25 мл 30%-ного водного формальдегида. Полученный латекс высокодисперск дй густой и слегка тиксотропный. После подкисления до рН 3 и высушивании при получают мягкие,сле ка клейкие и термопластичные пленки Латекс годен как клей. П р и м ер 8. Процесс ведут по примеру 3, однако вместо мочевины применяют 41 г тиомочевины и берут 64,-5 мл 30%-ного водного формальдегида. Получают жидкий окрашенный в желтый цвет латекс без эффекта Тиндаля. После подкисления винной кислотой до рН 2-3 высушивании латекса при получают желтоватые прозрачные мягкие, слегка эластичные и немного липкие пленки. Пример 9. Процесс ведут п примеру 3, но вместо мочевины применяют 40 г метилмочевины и 64,5 мл 30%-ного водного формальдегида. Лолучгиот 33%-нгз1й непрозрачный золь который при повышенной температуре высыхает в прозрачный мягкий и эла тичный слой. Предварительно подкис ление латекса и просушивание при повышенной температуре улучшают водостойкость слоя. П р и м ер 10. Процесс ведут по примеру 3, но вместо мочевины применяют 47 г N,М-диметилмочевнн и 65,5 мл 30%-ного водного формаль дегида. Получают 42%-ный непрозрачный золь, который при температуре высыхает в очень мягкую массу с вы сокой клейкостью. -Пример 11. Процесс В€эдут примеру 3, но вместо мочевины применяют 43 г метилтиомочевины и 64,5 мл 30%-ного водного формгшьде гидэ. Получалот 41%-ный непрозрачный золь, который при температуре ЮО высыхает в мягкий термопластически слой. Пример 12. Готовят смесь следующих компонентов; 500 г полиэфира из фталевой и адипиновой кислот и этиленгликоля, молекулярный вес 1650 (PEP) 50 г N-метилдиэтаноламина 52 г мочевины 194,5 г 1,6-гександиизоцианата 25 г уксусной кислоты 129 мл 30%-ного водного формальдегида1500 мл воды Процесс ведут по примеру 3,причем не добавляют монохлорацетамид и ацетат гликольмонометилового эфира. Из полученной дисперсии 1000 г разбавляют 1000 мл воды. Полученная суспензия крупнодисперсная и оседает в течение 12 ч, но простым взбалтыванием она может быть снова диспергирована. Сливанием отстоявшейся воды получают полиуретановую пасту концентрацией примерно 60-70%, которую можно разбавить снова водой. Если подкисленную до рН 2-3 пасту намазывают на текстильную подкладку и высушивают при температуре 80°С, получают матовые мягкие и эластичные пленки с хорошей водостойкостью. Пример 13. 1 кг (0,6 моль) полиэфира из адипиновой кислоты, гександиола и неопенгилгликоля в течение 1 ч при температуре 130С подвергают реакции обменного разложения с 201 г 1,6-гександиизоцианата и затем при 80°С добавляют 107 г диметиламиноэтанола. Реакция сильно экзотермическая. В течение 30 мин поддерживают температуру 130с. Получают светлую вязкую полиуретановую смолу со средним молекулярным весом 2200 с концевыми третичными аминогруппами. 218 г этой смолы в течение 1 ч при температуре разлагают монохлорацетамидом. Получают полиуретановую смолу с четвертичными группами аммония и концевЕлми группами карбонамида. После этого при 100°С добавляют сначала 30 мл воды, затем 80 мл 30%-ного водного формальдегида и в конце - 300 мл воды. Получают 42%ный латекс, который после подкисления до рН 3 высыхает при в мягкую эластичную пленку. Пример 14. Полиуретановую смолу с концевыми третичными аминоrpynnaiviH получают по примеру 13, но применяют 151 г 1,6-гександиизоцианата и 53 г диметиламиноэтанола. Образующаяся смола имеет средний молекулярный рее 4000. 200,5 г этой смолы в течение 1 ч при температуре 120с подвергают реакции обменного разложения с 10,3 г монохлорацетамида. Затем при температуре 100°С добавляют 10 мл воды, 40 мл 30%-ного водного формальдегида ;И 530 мл воды. Получают 28%-ный латекс, который после подкисления до рН 3 засыхает при 120°С в мягкую тичную пленку. Сравнительный пример. Для сравнения получают полиурет с концевыми группами CHj-CHj-OH Hg-Cftj-OH и диспергируют посредством водног раствора формалина. К 500 описанного в примере полиэфира и 50 г N-метилдиэтаналамина при температуре добавляют 194,5 г 1, 6-гексаметиле.ндиизо цианата. Тотчас начинается экзотермическая реакция, причем температура повышается до 135°С. При этой температуре массу размешивают еще 20 мин и выливают преполимер, сильно размешивая в 91,5 г диэтаноламина, прополаскивают 30 мл гликольмонометилового эфира, в теч ние 15 мин выдерживают при 130с, добавляют 39,2 г монохлорадетамида и размешивают еще 30 мин при . Затем последовательно внося 150 мл воды при температуре 90с в течение 50 мин, 129 мл 30%-ного водного формальдегида при в течение 40 мин, 750 мл воды при температуре 130°С в течение 50 мин После охлаждения получают очень густой коллоидный раствор, который разбавляют 1,1 л воды. Получают полностью стабильный водно-коллоидный раствор полиурета на. Пробу полиуретана с величиной рН 2-3, установленной посредством винной кислоты, наносят на текстильную подложку и в течение 30 мин дополнительно нагревают при 80°С. При этом образуется не пленк а липкая мягкая масса, которая рас воряется водой. Следовательно, поликонденсация в высокомолекулярн пластмассу не произошла. Пример 15. Готовят смесь из следующих компонентов: 500 г (0,281 моль) PEP (как в примере 1) 30 г (0,254 моль) MDA 32 г (0,534 моль) мочевины 134,5 г (0,800 моль) 1,6-гексам тиле,ндиизоцианата 14 г (0,150 моль хлорацетамида 6 г уксусной кислоты 112 г винной кислоты 64,5 г 30%-ного водного формаль дегида 1500 мл воды Процесс ведут по примеру 3. К холодному латексу прибавляют указанное выше количество винной кислоты, устанавливая рН 2-3. Для образования сетчатой структуры под кисленный латекс нагревают в течение 50 мин до кипения./ Взятая после этого проба ке растворима в тетрагидрофуране, а представляет собой студен.истую массу. После охлаждения получают 32%-ный жидкотекучий мелкодисперсный латекс, который при комнатной температуре высыхает в неклейкую, стойкуЕо на разрыв, имеющую мягкий блеск пленку. Пример 16, 500 г PEP (пример 15) при температуре 130с в течение 1 ч подвергают реакции с 71 г 1,6- гексаметилендикэоцианата. При температуре 80°С вводят 18 г N-метилдиэтаноламина и через 5 мин 25,5 г 1,6-гексаметилендиизоцианата и 17 г мочевины. В течение 25 мин при температуре 130°С размешивают, добавляют 5 г хлорацетамида в 10 мл гликольмонометилового эфира и продолкают размешивание в течение 15 мин. Далее, последовательно вносят 7 г ледяной уксусной кислоты в 120 тлп воды при температуре в течение 10 мин, 80 мл 30%-ного водного формальдегида при температуре 90°С в течение 6 мин, 250 мл воды при температуре в течение 15 мин,500 мл воды при температуре 110°С в течение 25 мин. Затем при помсйди 20 мл 30%-ной винной кислоты устанавливают рН 4 полученной дисперсии, причем наступает сгущенке, после чего дополнительно размешивают при температуре в течение 1 ч до тех пор, пока из 10 г пробы с 50 мл тетрагидрофурана не получат желеобразной массы. Получают латекс с грубыми частицами, на поверхности которого со временем выделяется сыворотка, а затем из него образуется густая, хорошо намазываемая паста. Паста может быть разбавлена водой. Пример 17. 500 г этиленгликольполиэфира фталевой кислоты с числом гидроксильных групп 48, 25,4 г N-метилдизтаноламина и 26 г мочевины смешивают при 85°С с 108 г 1,6-гексаметилендиизоцианата. Тотчас начинается реакция полиприсоединения и температура повышается до . Температуру повышают до 130°С и добавляют 20 г хлорацетамида в 20 мл гликольмонометилэфира. По истечении 30 мин размешивания при температуре 100-120 С прикапывают в течение 20 мин 130 мл 3%-ного водного формальдегида. В вязкую почти прозрачную массу вмешивают в течение 50 мин 1050 мл воды/ причем образуется тонкая гомогенная дисперсия. 20 мл 30%-ной винной кислотой устанавливают рН суспензий 4 и размещивают дополнительно еще 30 мин при температуре . Проба дисперсии растворяется в тетрагидрофураке прозрачно. 37%-ный латекс пригоден для Лс1ков горячей сушки. Он высыхает при комнатной температуре за короткобв , превращаясь полностью в неклейкое, устойчивое на ощупь покрытие,- которое при дополнительном нагревании до температуры 80°С делается чрезвычайно твердым, устойчивым к царапанью, хорошо прилипающим и устойчивым к воде и орх аническим растворителям. П р и м е р 18,,500 г.(О,298 мол гександиолнеопентилгликольполиэфира а,цапиновой кислоты, 50 г N-метилдиэтаноламина и 53 г мочевины размешивают при температуре с 193,5 1,6-гександииэоцианата, нагревают до тех пор, пока не начинается при температуре 120-1ЗО С экзотермическая реакция. Температура не должна превышать 150°С. Затем вводят 20 г монохлорацетамид и по истечении 30 мин сначала 12,6 г ледяной уксусной кислоты в 150 мл воды, затем 50 мл 30%-ного водного раствора формальдегида. Разг ешивают 75 мин п 100°С после чего запах формальдегид практически исчезает. В прозрачный вязкий раствор приливают, перемешивая в течение 1 ч 1,2 л воды. Образуется гомогенный непрозрачный густой латекс. 20 мл 30%-ного раствора винной кислоты устанавливают рН латекса 4 разбавляют с 30 мл 30%-ного водного раствора формальдегида и дополнительно перемешивают в течение 2 ч при температуре . Из полученной дисперсии можно получить высокоэластичные, неклейкие и светостой кие пленки. При м е р 19. 500 г (0,214 мо бутандиолполизфира адипиновой кисло ты,, 50 I N-метилдиэтаноламина и 52,3 г мочевимы разбавляют при температуре 75 С в течение 2 мин 185,6 г голуилендикзоцианата {изомзрная смесь 65:35). В течение 10 м температура повьЕпается до 140°С. За тем вводят 19,6 г монохлорацетамида и 30 мл гликольмонометилэфирацетата и -ПО истечении 30 мин - сначала 12,6 г ледяной уксусной кислоты в 150 мл воды, зетем 100 гуш 30%-ного водного раствора формальдегида в те чение 15 мин. В мутный вязкий раств при температуре 100-110с в течение 1 ч прикапыважт 1500 мл температуры , Желтоватую грубую дисперсию разбавляют 1600 J-AJI воды температуры 2(j°C, Получают осаждающуюся, способ ную к редиспергированию дисперсию, диаметр частиц которой 0,2-0,8 мм. При высыхании на глине получают пол уретан в форме порошка. Пример 20. 500 г (0,284 мо PEP, 32,3 г М-бутилдиэтаноламина и 20 г мочевины разбавляют при температуре 80°С 122 г гекса)метилендиизо цианата и нагревают в течение 1 ч при температуре 130°С. При температуре 90 С последовательно добавляют 25 г 85%-ной ортофосфорнон кислоты в 50 г воды в течение 5 мин, 500 г воды в течение 20 мин, 60 г 30%-ного раствора формальдегида в течение 4 мин и 400 г воды в течение 40 мин. Получают 41%-ный водный густой золь, имеющий рН 3 и высыхающий при комнатной температуре в мягкую прозрачную основу. Дополнительное нагревание при температуре 50°С (1 ч) или 130°С (10 мин) повышает устойчивость ее к воде и органическим растворителям. Пример 21, Процесс ведут, как в примере 20, однако после первого введения 500 г воды добавляют раствор из 60 г 30%-ного раствора формальдегида в 600 г воды. Получают золь практически с такими же свойствами, как и золь в примере 20. Пример 22. Процесс ведут как в примере 20, однако растворяют перед диспергированием 60 г 30%-ного раствора формальдегида в 1100 г воды и после добавления фосфорной кислоты добавляют этот раствор в течение 30 мин. Получают золь практически с такими же свойствами, как и золь в примере 20. Пример 23. Процесс ведут как в примере 20, однако применяют 195 мл 1 и. соляной кислоты вместо фосфорной. Получают жидкий 41%-ный белый латекс, который пригоден, например, для нанесения слоев на текстильные изделия. Пример 24. Процесс ведут, как в примере 20, однако применяют только 12 г вместо 25 г 85%-ной ортофосфорной кислоты. Получают жидкий белый латекс. Содержание твердого вещества 39,5%. Этот латекс может быть получен также таким образом, что непосредственно после или до внесения фосфорной кислоты добавляют 30%-ный раствор формальдегида, после чего приливают общее количество воды. Вместо N-бутилдиэтаноламина может быть введено эквивалентное количество М-метилдиэтаноламина или N-метилдиизопропаноламина. Пример 25. а) Фторполимер. 2000 г (0,760 моль) диэтиленгликольполиэфира адипиновой- кислоты и 254 г (1,51 моль) 1,6-гексаметилендиизоцианата нагревают до температуры 130°С в течение 2 ч. в) Дисперсия. 304 г этого форполимера при температуре одновременно с раствором из 31,6 г уреида.малеиновой кислоты и 14 г гидроокиси калия прибавляют к 144 г 20%-ного раствора тауриннатрия в воде (90°С), добавляют 60 Г4Л 30%-ного раствора формальдегида в течение 3 мин и затем 600 мл воды в течение 8 мин. Получают белый латакс, рН который 30 мл 30%-ного расвора винной кислоты устанавливают 4 При высушив.ании латекса отгонкой летучих KONmoHSHTOB при температуре 130С получают мягкие эластичные устойчивые к растворителю пленки.

Пример 26. 250 г (0,162 моль) этиленгликольполиэфира фтешевой кислоты и 12,7 г (0,107 моль) N-метилдиэтаноламина в течение 30 мин при температуре 130°С доводят до реакции с 110 г (0,635 моль) 1,6-гексаметилендиизоцианата (СО/ОН - отношение 2,44). Затем размешивают еще в течение 30 мин при температуре 33 г мочевины (NСО/мочевина, отношение 1,4) обрабатывают 10 г хлорацетамид в течение 30 мин при температуре . Затем охлаждают до , добавляют 100 мл 30%-ного водного раствора формальдегида, раэмешивгиот 30 мин при температуре и добавляют 500 мл воды температуры . Жидкий сравнительно грубодисперсный латекс подкисляют 10 мл 30%-ного раствора винной кислоты, охлаждают и смешивают с 30 г гексаметиломеламинопентаметилэфира.

Латекс высыхает при комнатной температуре в блестящие пленки, которые при обжиге при теглпературе

120-130°С превращаются в продукты с высокой твердостью.

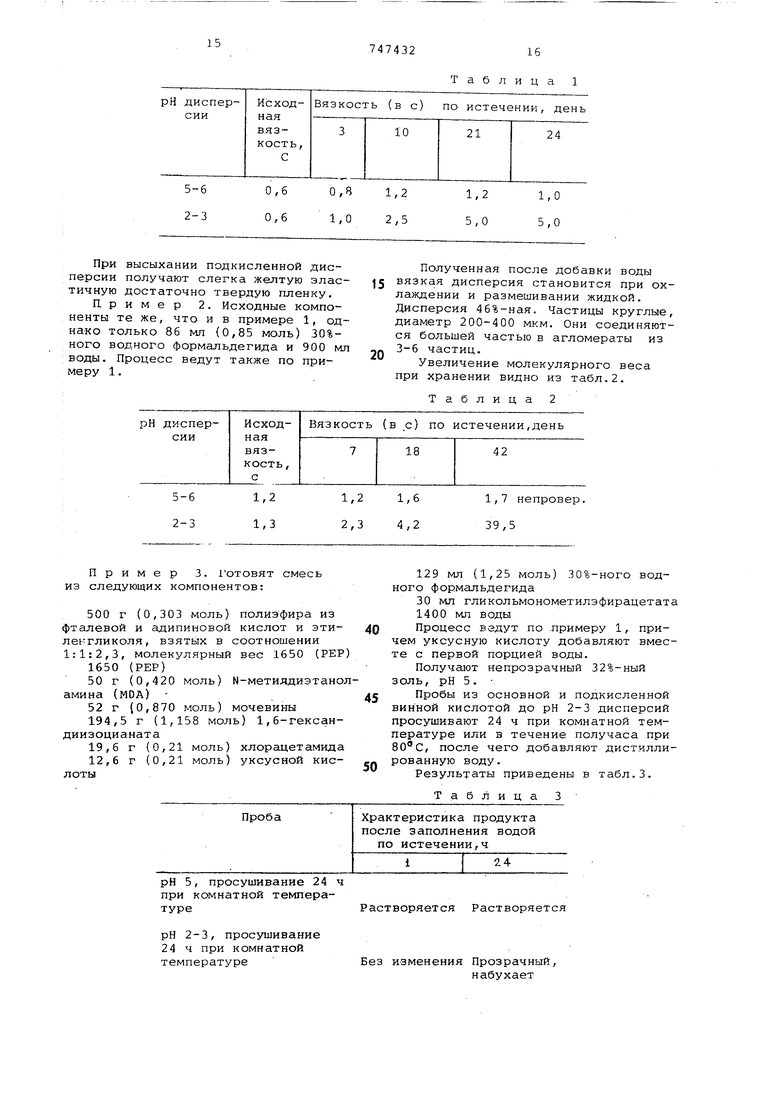

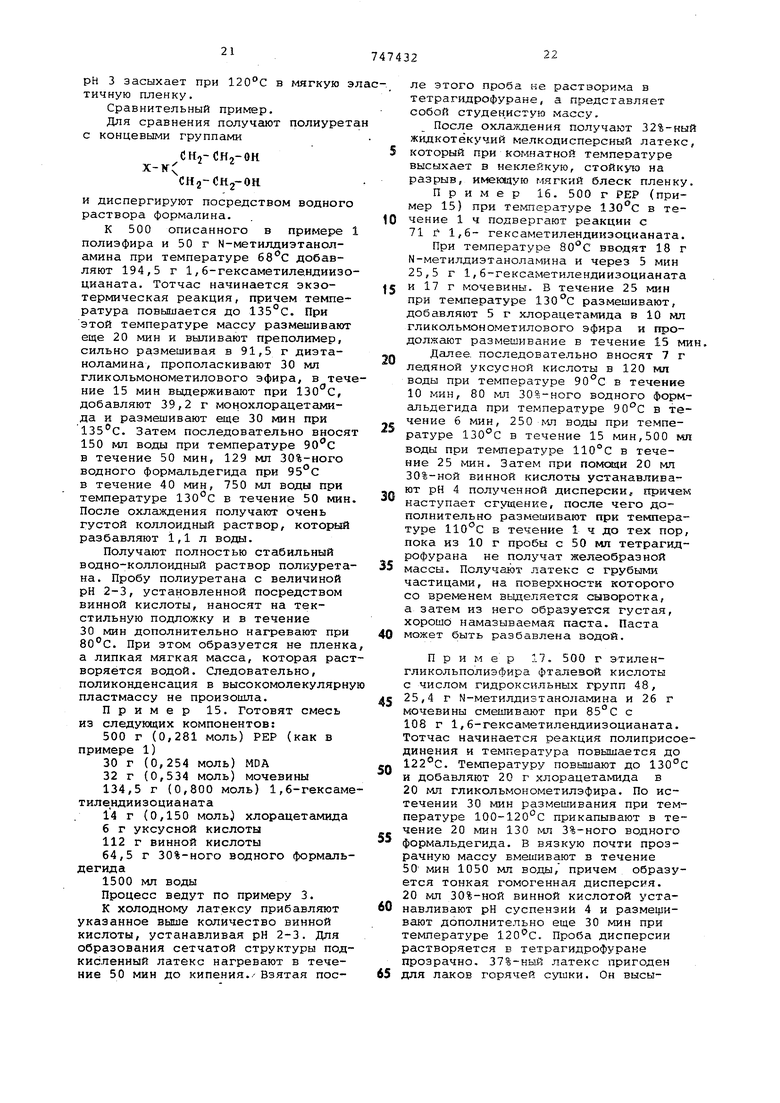

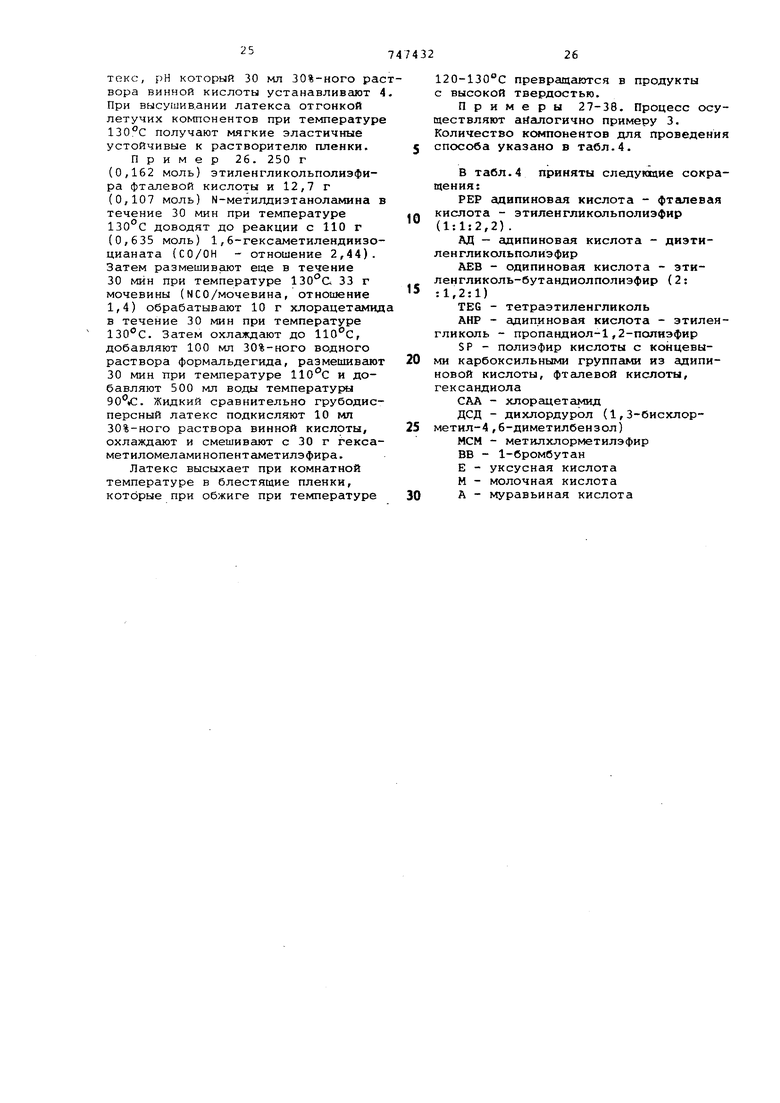

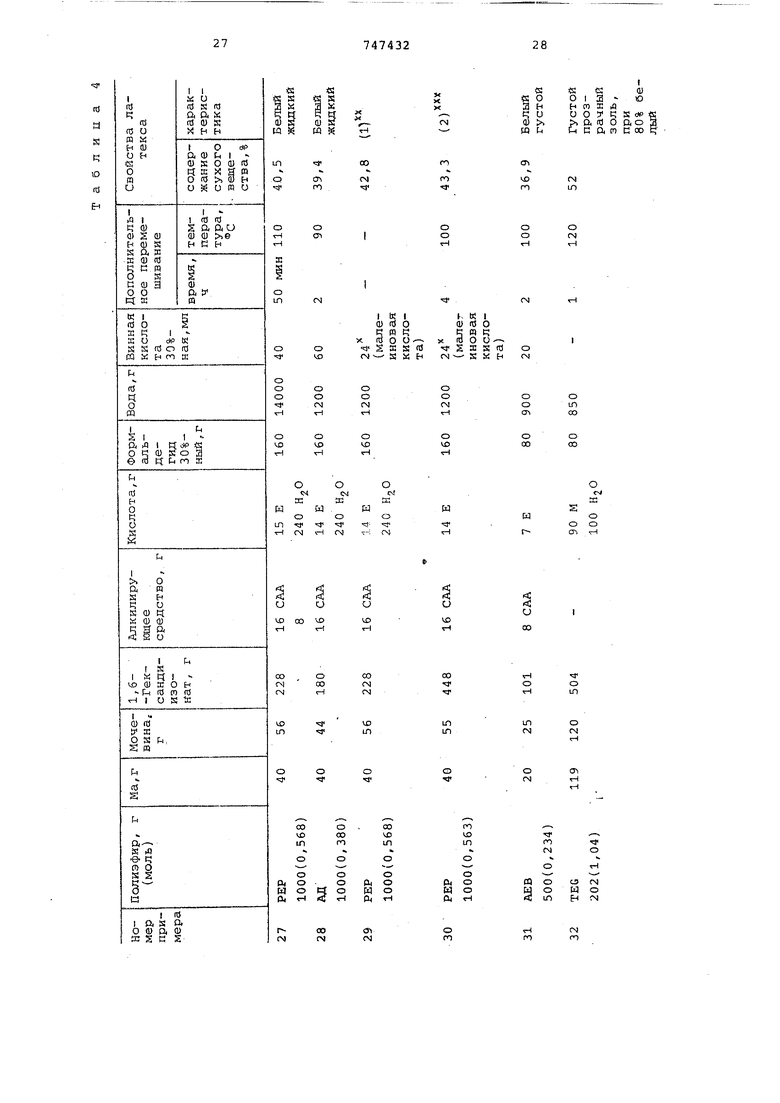

Примеры 27-38. Процесс осуществляют аналогично примеру 3. Количество компонентов для проведения способа указано в табл.4.

В табл.4 приняты следующие сокращения:

PEP адипиновая кислота - фталевая кислота - этяленгликольполиэфир (1:1:2,2).

АД - адипиновая кислота - диэтиленгликольполиэфир

ЛЕВ - одипиновая кислота - этиленгликоль-бутандиолполиэфир (2: :1,2:1)

TEG - тетраэтиленгликоль АНР - адипиновая кислота - этиленгликоль - пропандиол-1,2-полиэфир

SP - полиэфир кислоты с концевыми карбоксильными группами из ашипиновой кислоты, фталевой кислоты, гександиола

САА - хлорацетамид дед - дихлордурол (1,3-бисхлорметил-4,6-диметилбензол)

МСМ - метилхлорметилэфир ВВ - 1-бромбутан Е - уксусная кислота М - молочная кислота А - муравьиная кислота

«с:0)

о I Sю

Н m Дд

о о э-с;S

. а (Ооа о

Сн с аF1с 00

fS

kD

n

in

о

о о

CN

гЧ

Q ft

о

с; « fd о

г „

S i S ifl

о

S X М

CN

о о сг,

О

ю со

о

о

00

00

CJ

S

Ы Г

о

о о

СУ, гН

и

и

VD

н о

ф о

1Л

1Л fN

о гч

1Л 1Л

гН

о

О N

a

ЧГ

тс го гч

S о

о

CQ

о о

о о

о fN

и W о Н N

1Л

о m

CN

го

го

-ii,4i ч - 32

3i

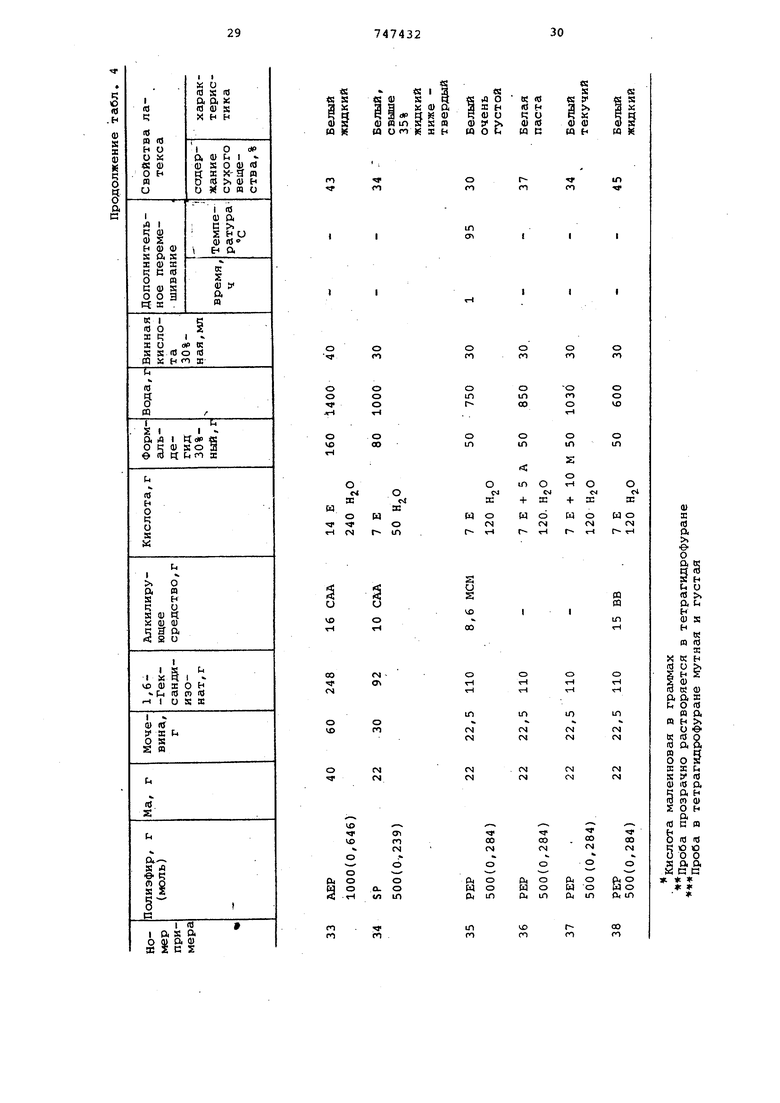

Пример 39. 250 г {0,094 моль) адипиновой кислоты, фталевой кислоты и.этиленгликольполиэфира (молярное соотношение 2:1: :3,3), 30 г 2-диметиламиноэтанола и 17 г мочевины в течение 60 мин при температуре 130°С подвергают реакции обменного разложения: с 71 г 1,6-гексаметилендиизоцианата. Затем последовательно добавляют 13 г 85%-ной фосфорной кислоты, 30 г 30%-ного раствора формальдегида и 450 г Н20 при температуре 90°С. Жидкий полиуретан не диспергируют. Подкисляя фосфорную кислоту рН 3, получают очень густой тонкодисперсный латекс, который может быть применен для склеивания.

Пример 40. Процесс проводят аналогично примеру 20, однако раствор формальдегида добавляют последним, после чего приливают воду. Получают жидкий 42%-ный золь, из которого при высушивании получают пленки практически с такими же свойствами, как свойства пленки в примере 20

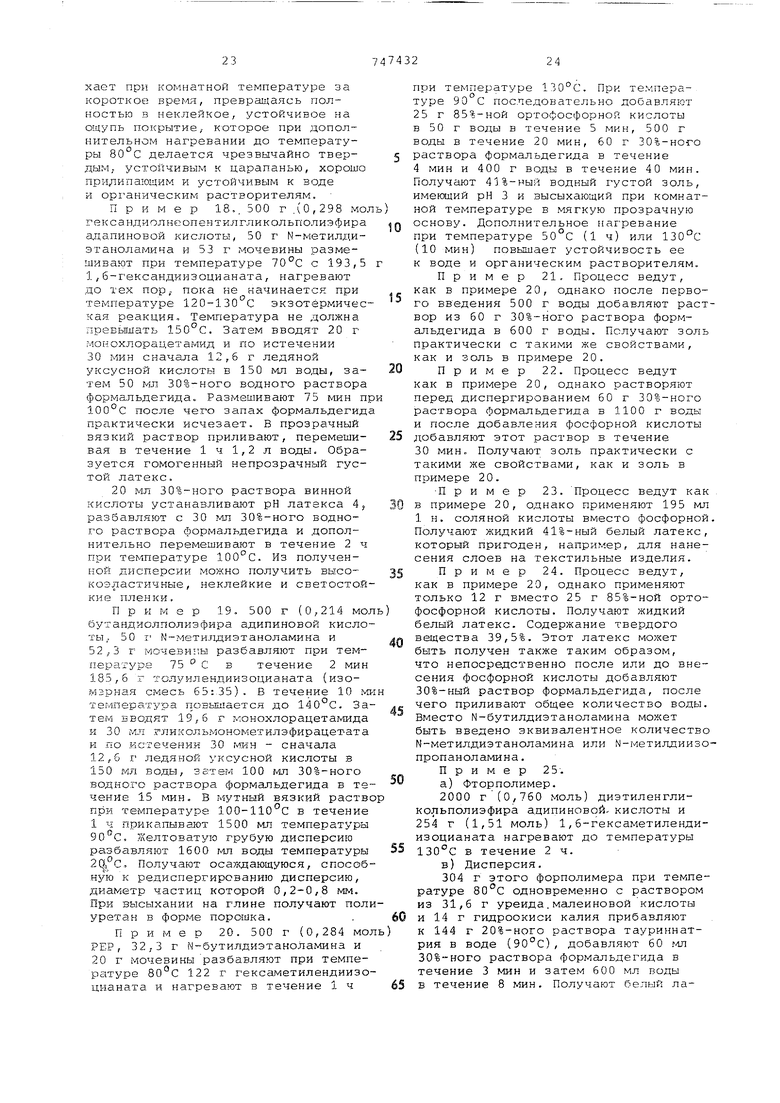

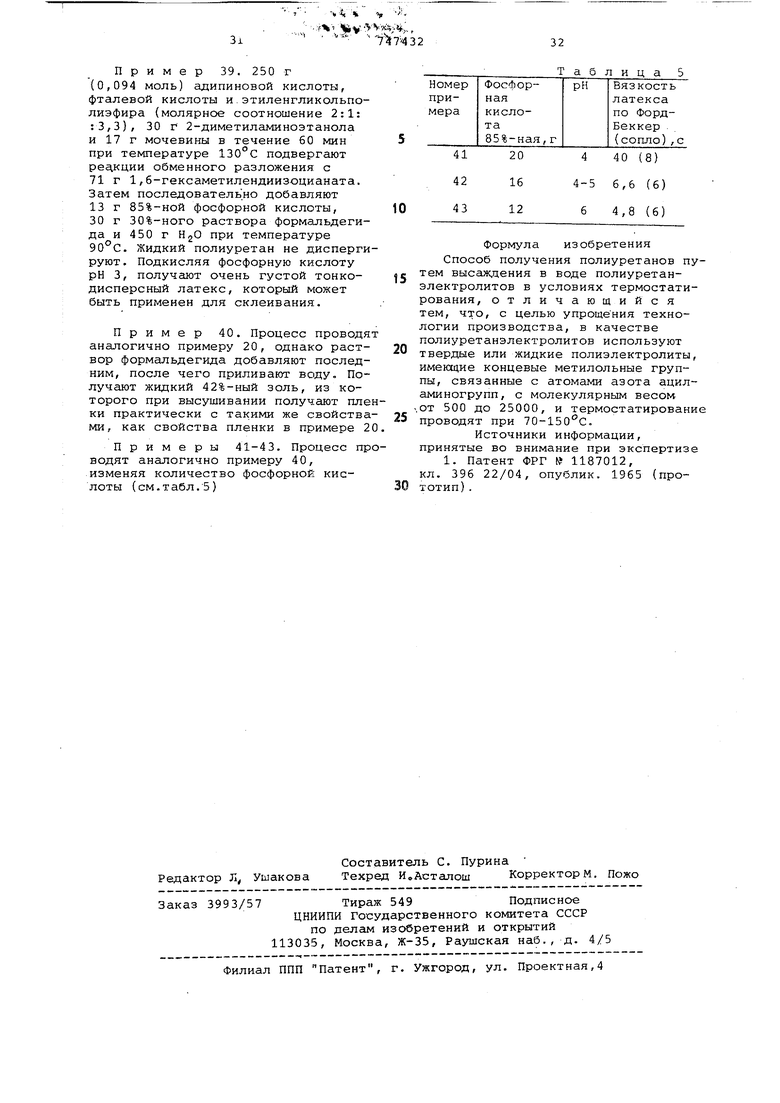

Примеры 41-43. Процесс проводят аналогично примеру 40, .изменяя количество фосфорной кислоты (см.табл.5)

32

Таблица

Формула изобретения Способ получения полиуретанов путем высаж,цения в воде полиуретанэлектролитов в условиях термостатирования, отличающийся тем, что, с целью упрощения технологии производства, в качестве полиуретанэлектролитов используют твердые или жидкие полиэлектролиты, имеюцие концевые метилольные группы, связанные с атомами азота ациламиногрупп, с молекулярньм весом sOT 500 до 25000, и термостатирование проводят при 70-150С.

Источники информации, принятые во внимание при экспертизе

Авторы

Даты

1980-07-23—Публикация

1969-09-04—Подача