(54) ЭЛЕКТРОПЛАЗ/ЦОЛИЗАТОР для ИЗМЕЛЬЧЕННОГО

РАСТИТЕЛЬНОГО СЫРЬЯ

I

Изобретение относится к пищевой промышленности, в частности к устройствам для обработки растительного сырья методом электроплазмолиза.

Наиболее близким к предлагаемому изобретению по технической сущности и достигаемому эффекту является электроплазмолизатор для измельчения растительного сырья, состоящий из цилиндрического корпуса и электродов, установленных вдоль корпуса по его периферии с образованием камеры плазмолиза, имеющей конусообразный участок для входа сырья, и источника питания 1.

Однако этот плазмолизатор не позволяет интенсифицировать процесс электрообработки сырья.

С целью интенсификации процесса электроды выполнены в виде пластин и собраны в пакеты, расположенные один от другого на одинаковом расстоянии, в каждом пакете высота пластин изменяется от центра к периферии, а между пакетами электродов, выполненных в виде пластин, расположены ленточные электроды.

Расстояние между электродами в пакете и расстояние между пакетами и ленточными

электродами равно одно другому и его определяют по формуле.Л (0,,3 V, гдеД -расстояние между электродами, мм;

V - напряжение между электродами, В.

Количество пакетов пропорционально числу фаз источника питания, а число электродов в пакете вычисляют по формуле

n(0,6-M,4)(g-),

где п - число электродов в пакете;

N - число пакетов;

10

D - расстояние между электродами, мм;

Л - внутренний диаметр корпуса плазмолизатора, мм;

л - постоянная (3,14159).

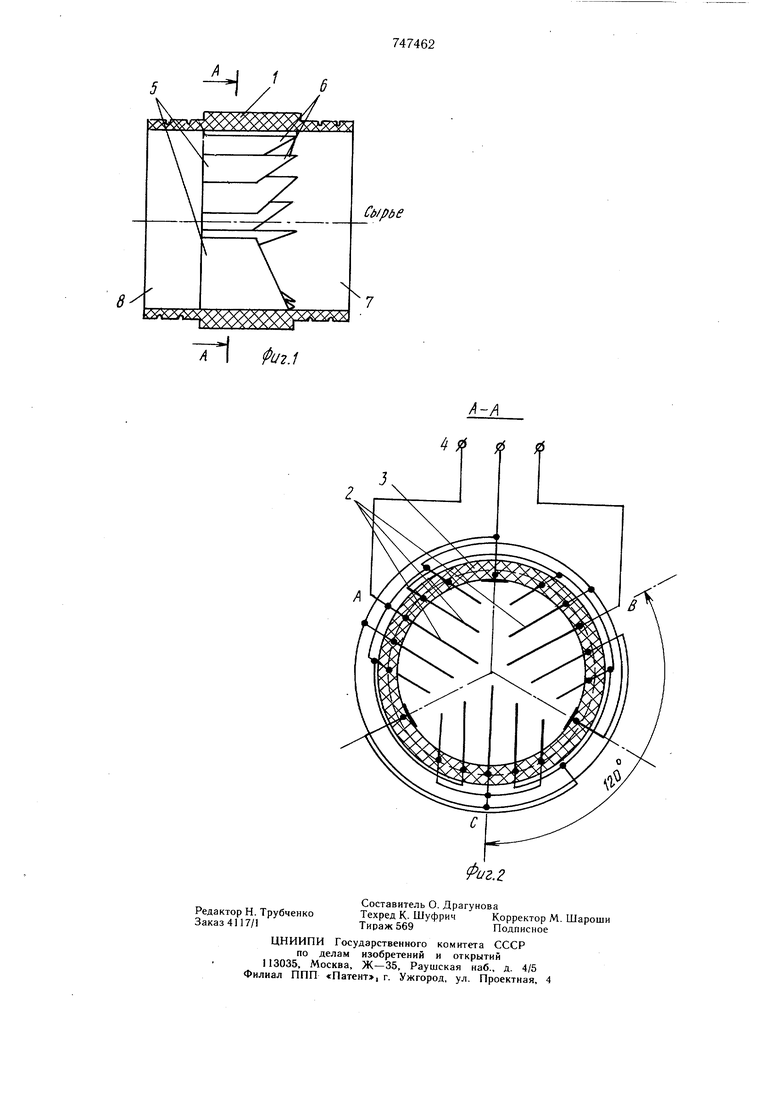

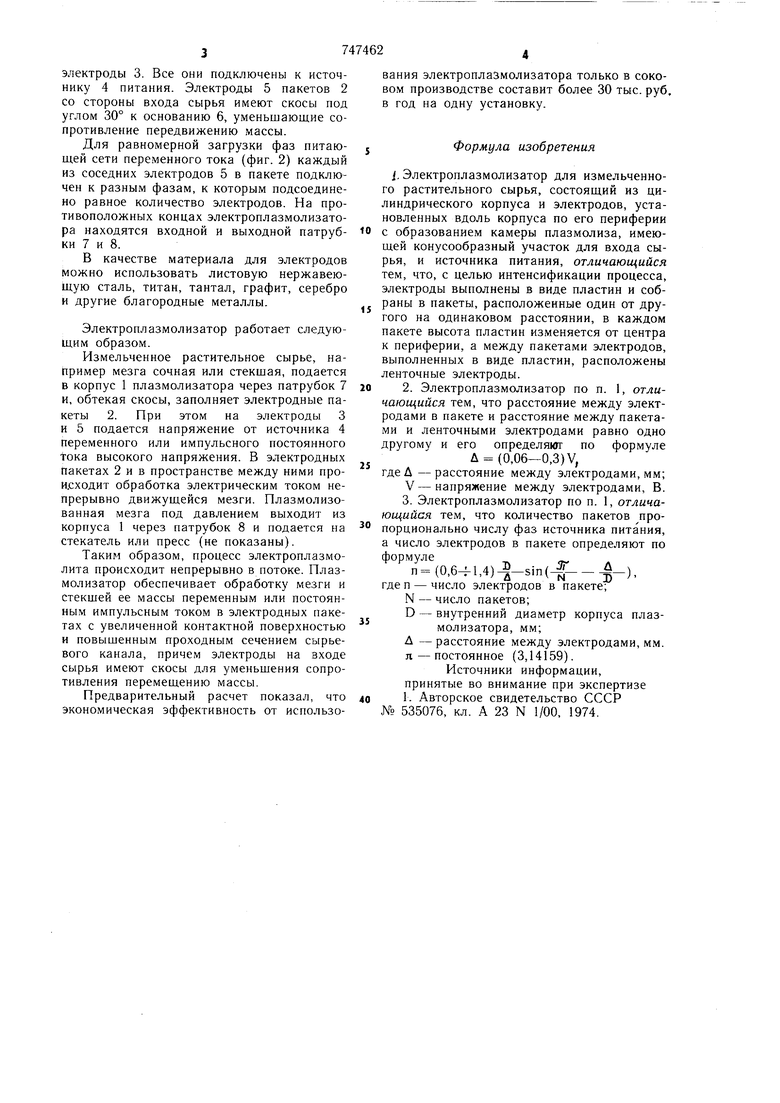

На фнг. 1 изображен электроплазмолизатор для измельченного растительного сырья,

15 продольный разрез; на фиг. 2 - разрез А-А на фиг. 1.

Электроплазмолизатор для измельченного растительного сырья состоит из диэлектрического корпуса 1 цилиндрической формы, на внутренней поверхности которого размещены, например, под углом 120° три пакета 2 электродов, в промежутке между которыми установлены дополнительные ленточные

электроды 3. Все они подключены к источнику 4 питания. Электроды 5 пакетов 2 со стороны входа сырья имеют скосы под углом 30° к основанию 6, уменьшающие сопротивление передвижению массы.

Для равномерной загрузки фаз питающей сети переменного тока (фиг. 2) каждый из соседних электродов 5 в пакете подключен к разным фазам, к которым подсоединено равное количество электродов. На противоположных концах электроплазмолизатора находятся входной и выходной патрубки 7 и 8.

В качестве материала для электродов можно использовать листовую нержавеющую сталь, титан, тантал, графит, серебро и другие благородные металлы.

Электроплазмолизатор работает следующим образом.

Измельченное растительное сырье, например мезга сочная или стекщая, подается в корпус 1 плазмолизатора через патрубок 7 и, обтекая скосы, заполняет электродные пакеты 2. При этом на электроды 3 и 5 подается напряжение от источника 4 переменного или импульсного постоянного тока высокого напряжения. В электродных пакетах 2 и в пространстве между ними прои.сходит обработка электрическим током непрерывно движущейся мезги. Плазмолизованная мезга под давлением выходит из корпуса 1 через патрубок 8 и подается на стекатель или пресс (не показаны).

Таким образом, процесс электроплазмолита происходит непрерывно в потоке. Плазмолизатор обеспечивает обработку мезги и стекщей ее массы переменным или постоянным импульсным током в электродных пакетах с увеличенной контактной поверхностью и повышенным проходным сечением сырьевого канала, причем электроды на входе сырья имеют скосы для уменьшения сопротивления перемещению массы.

Предварительный расчет показал, что экономическая эффективность от использования электроплазмолизатора только в соковом производстве составит более 30 тыс. руб. в год на одну установку.

Формула изобретения

i. Электроплазмолизатор для измельченного растительного сырья, состоящий из цилиндрического корпуса и электродов, установленных вдоль корпуса по его периферии с образованием камеры плазмолиза, имеющей конусообразный участок для входа сырья, и источника питания, отличающийся тем, что, с целью интенсификации процесса, электроды выполнены в виде пластин и собраны в пакеты, расположенные один от другого на одинаковом расстоянии, в каждом пакете высота пластин изменяется от центра к периферии, а между пакетами электродов, выполненных в виде пластин, расположены ленточные электроды.

0 2. Электроплазмолизатор по п. 1, отличающийся тем, что расстояние между электродами в пакете и расстояние между пакетами и ленточными электродами равно одно другому и его определяюг по формуле

А (0,06-0,3) V,

где Д -расстояние между электродами, мм; V - напряжение между электродами, В. 3. Электроплазмолизатор по п. 1, отличающийся тем, что количество пакетов про порционально числу фаз источника питания, а число электродов в пакете определяют по формулеэг л

n(0,,4)-sin(), где п - число электродов в пакете; N - число пакетов;

D - внутренний диаметр корпуса плазмолизатора, мм; Д - расстояние между электродами, мм. л - постоянное (3,14159).

Источники информации, принятые во внимание при экспертизе 0 1- Авторское свидетельство СССР № 535076, кл. А 23 N 1/00, 1974.

| название | год | авторы | номер документа |

|---|---|---|---|

| Электроплазмолизатор для измельчения растительного сырья | 1977 |

|

SU1067635A2 |

| Электроплазмолизатор для измельченного растительного сырья | 1974 |

|

SU535076A1 |

| Способ электроплазмолиза биологического сырья | 1989 |

|

SU1762879A1 |

| Электроплазмолизатор для растительного сырья | 1979 |

|

SU976935A1 |

| Электроплазмолизатор | 1989 |

|

SU1720625A1 |

| Электроплазмолизатор для обработки растительного сырья | 1977 |

|

SU1067634A1 |

| Электроплазмолизатор для растительногоСыРья | 1979 |

|

SU843931A1 |

| Электроплазмолизатор для измельченного растительного сырья | 1980 |

|

SU1067636A1 |

| Электроплазмолизатор для растительного сырья | 1986 |

|

SU1423099A1 |

| Устройство для обработки растительного сырья | 1990 |

|

SU1754050A1 |

Авторы

Даты

1980-07-15—Публикация

1978-04-19—Подача