Изобретение относится к электрической обработке растительного сырья в пищевой, комбикормовой и фармацевтической промышленности, а именно к электроплазмолизу растительного сырья.

В настоящее время в промышленности применяются два основных вида электрической обработки (электроплазмолиза) растительного сырья, увеличивающей проницаемость цитоплазменных оболочек клеток растительных тканей - до механической обработки, проводимый на валковых электроплазмолизаторах, в которых сырье прокатывается через валки-электроды, подвергаясь электрической обработке и

после механической обработки, проводимый на трубчатых электроплазмолизаторах, в которых измельченное сырье прокачивается через диэлектрический корпус, по ходу движения подвергаясь электрической обработке посредством расположенных в корпусе электродов.

Недостатками описанных способов электроплазмолиза и предназначенных для их реализации конструкций валковых и трубчатых электроплазмолизаторов являются необходимость в самостоятельной технологической установке для электрообработки (электроплазмолиза) и низкое качество электрообработки.

Я

-N

8

О

Низкое качество электрообработки в указанных конструкциях обьясняется тем, что взаимное расположение частиц обрабатываемого сырья за время обработки практически не изменяется, и электрический ток проходит в основном по участкам с легко разрушаемыми цитоплазменными оболочками, обходя другие участки, т.е. происходит шунтирование.

Наиболее близким по технической сущности и достигаемому эффекту к предложенному устройству является устройство для измельчения растительного сырья и об- раТютки его электрическим током (электро- плазмолизатор), содержащее корпус (барабан), внутри которого установлены ножевые рамы и электродные системы, включающие пластинчатые электроды, подключенные к источнику питания (тока) и разделенные диэлектриками, причем электродные системы устанавливаются в окнах замкнутого корпуса устройства (3).

Описанная конструкция позволяет исключить самостоятельную технологическую установку для электрообработки сырья за счет совмещения в одном устройстве операций электрообработки и механического измельчения сырья.

Недостатком указанной конструкции является низкое качество обработки сырья, обусловленное следующими факторами:

а) шунтированием, т.к. взаимного изменения расположения частиц сырья во время электрообработки (от среза до среза) не происходит;

б)малой экспозицией, т.к. процесс электрообработки сырья происходит только в то время, когда оно движется между электродами, а электродные системы занимают небольшую часть внутреннего периметра замкнутого корпуса (барабана) устройства;

в)неоднородностью электрообработки по толщине слоя сырья, т.к. электроплазмолизу подвергаются только периферийные слои сырья, глубиной в несколько миллиметров, прилегающие к электродным системам.

Целью изобретения является повышение качества обработки растительного сырья.

Указанная цель достигается тем, что в устройстве для обработки растительного сырья, состоящего из барабана, образованного диэлектриками и электродами, установленными с зазором и подключенными к источнику питания и вала с бичами, согласно изобретению, электроды, образующие барабан, выполнены дугообразными и перфорированными, а диэлектрики расположены в зазорах между электродами, причем устройство снабжено дополнительной диэлектрической обечайкой, расположенной поверх вала, а бичи изготовлены из электропроводного материала, кроме того, количество дугообразных электродов и бичей

кратно числу фаз источника тока

Конструктивный признак образования барабана дугообразными электродами и расположенными в зазорах между ними минимально допустимыми по размерам

0 диэлектриками, позволяет многократно увеличить рабочую площадь, на которой происходит электрообработка практически используется вся внутренняя периферия барабана и время обработки сырья.

5 Выполнение электродов, образующих барабан, дугообразными и перфорированными, позволяет дополнить их традиционные функции по электрообработке сырья функцией механического его измельчения,

0 что позволяет повысить качество обработки сырья за счет совмещения процессов электрообработки и механического измельчения. Выполнение бичей и связанных с ними элементов(бичедержателей и соединяю5 щего их кольца) из электропроводного материала обуславливает их новую дополнительную функцию транзитного проводника электрического тока между подключенными к различным фазам источ0 ника питания дугообразными перфорированными электродами, что позволяет вести процесс электрообработки непрерывно и по всему объему сырья, причем, процесс механического разрушения клеток сырья идет

5 одновременно с их разрушением под действием электрического тока. Указанные факторы обеспечивают значительное возрастание качества обработки сырья.

Кроме того, повышение качества обра0 ботки достигается за счет того, что количество дугообразных электродов и бичей кратно числу фаз источника питания, в результате чего обеспечивается равномерное распределение протекающего электротока

5 по всему объему и массе сырья.

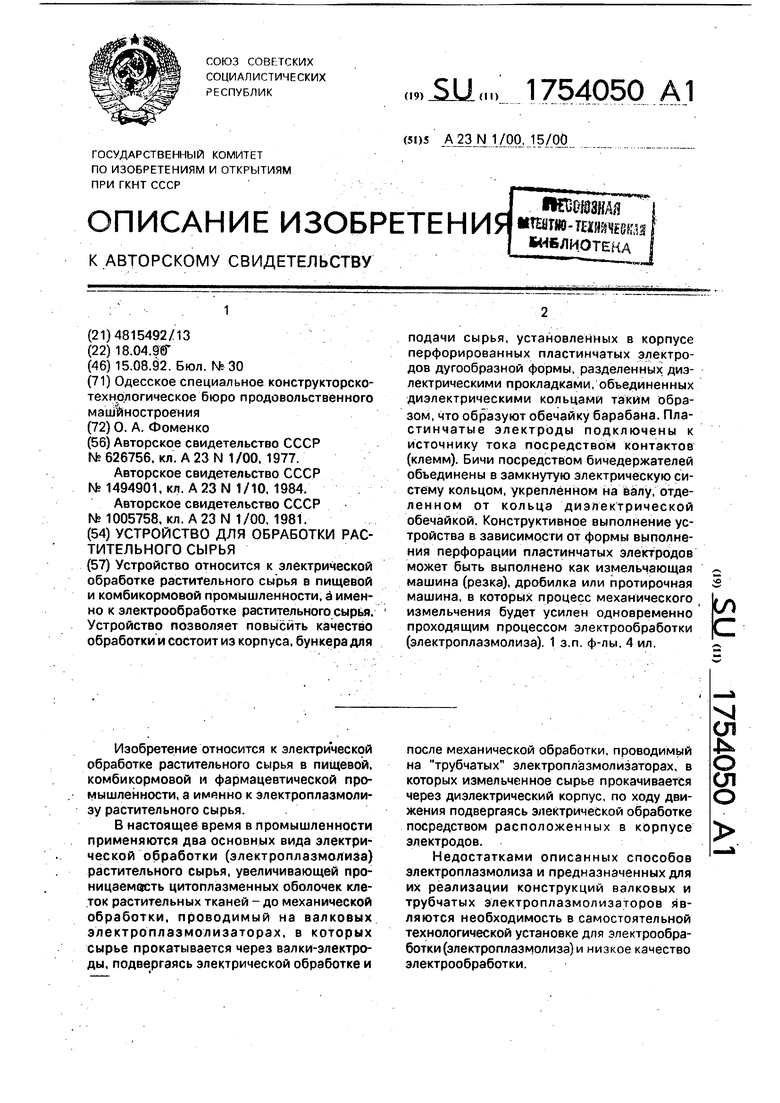

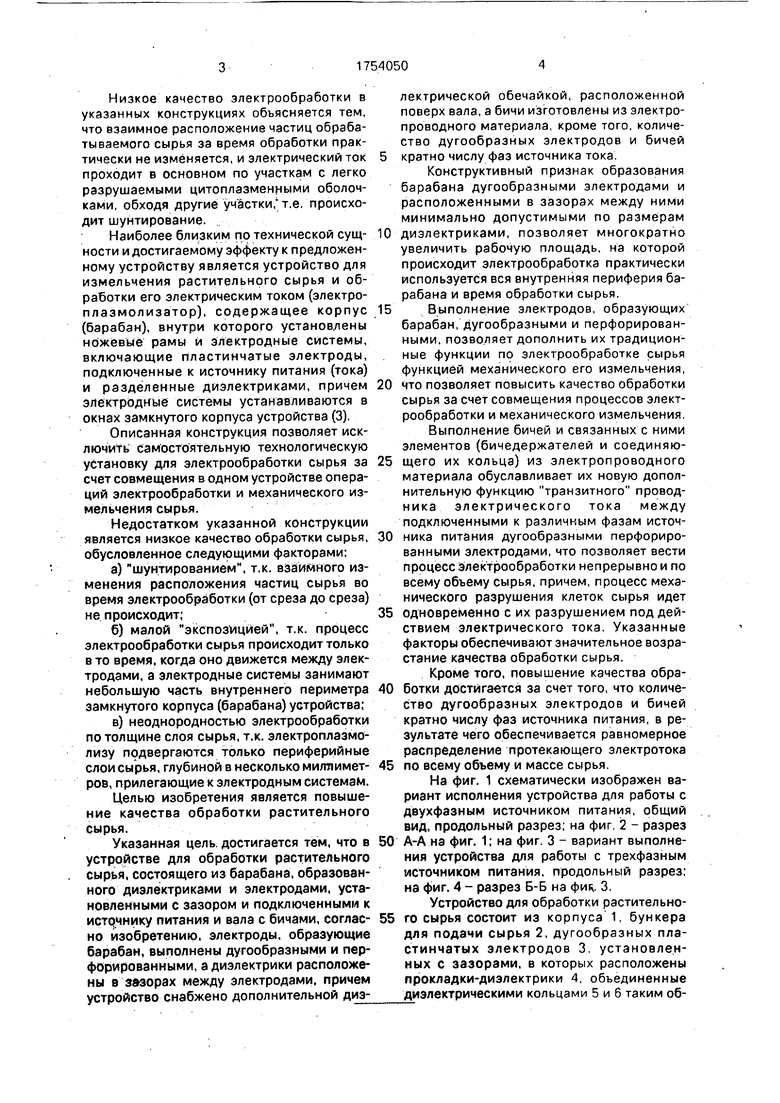

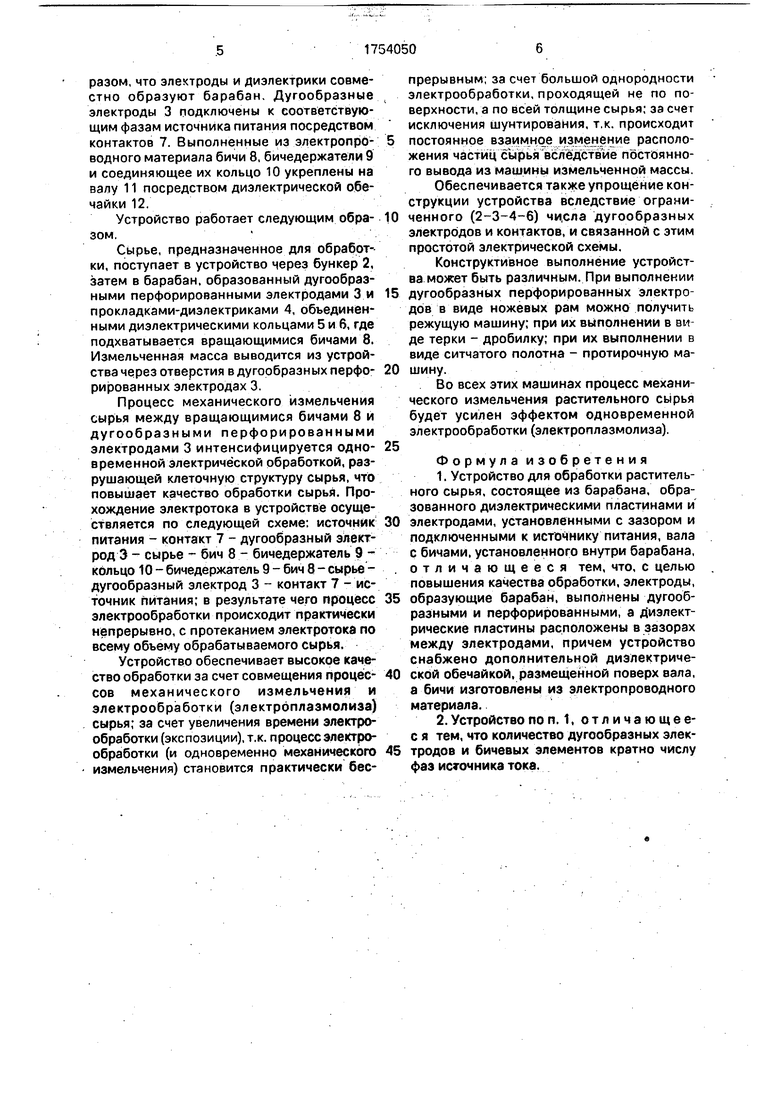

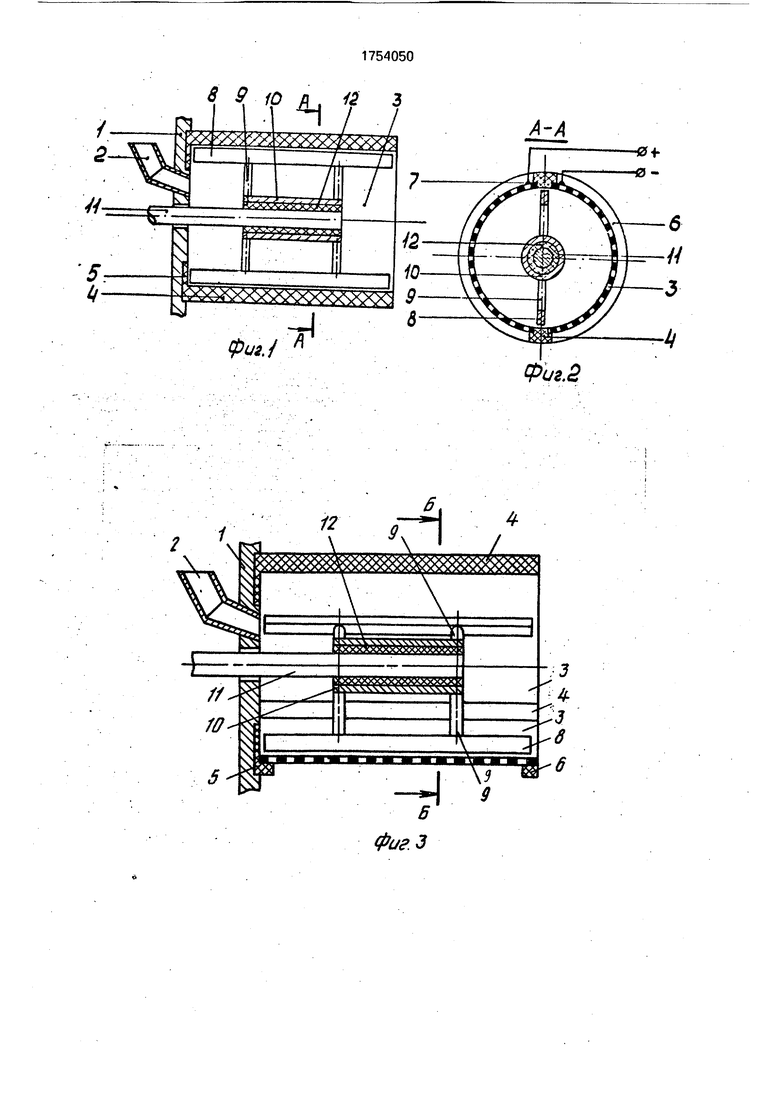

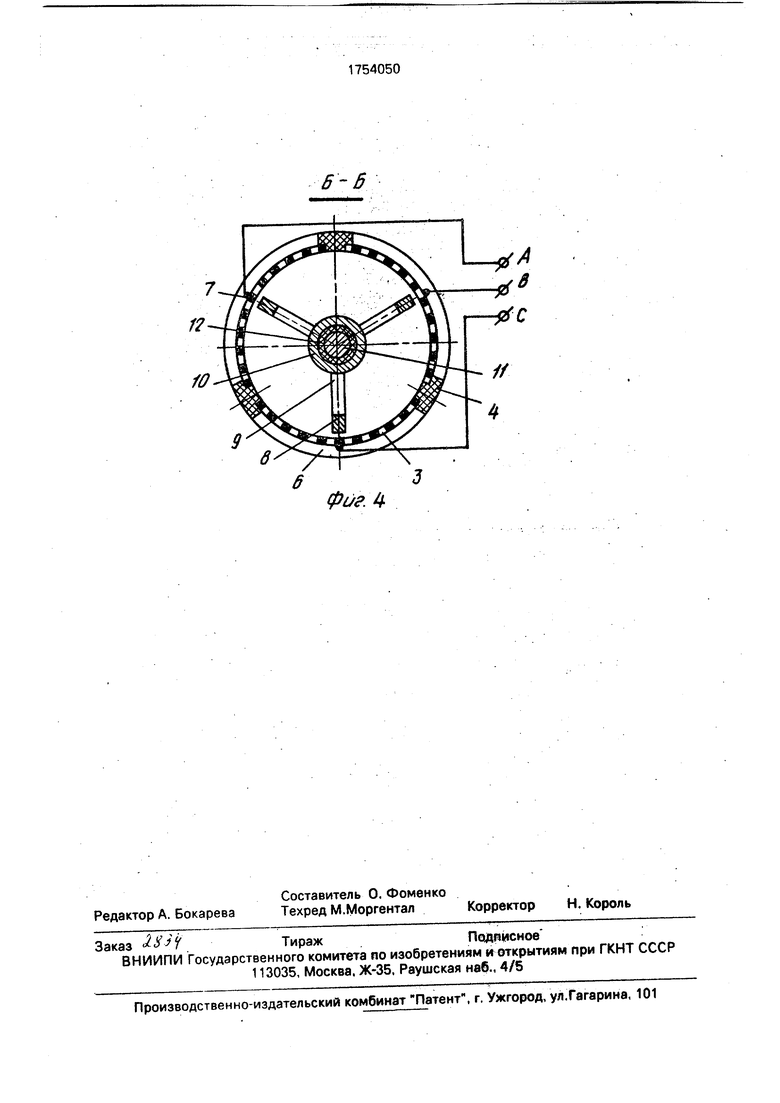

На фиг. 1 схематически изображен вариант исполнения устройства для работы с двухфазным источником питания, общий вид, продольный разрез; на фиг 2 - разрез

0 А-А на фиг. 1; на фиг. 3 - вариант выполнения устройства для работы с трехфазным источником питания, продольный разрез; на фиг. 4 - разрез Б-Б на фи. 3.

Устройство для обработки растительно5 го сырья состоит из корпуса 1, бункера для подачи сырья 2, дугообразных пластинчатых электродов 3 установленных с зазорами, в которых расположены прокладки-диэлектрики 4, объединенные диэлектрическими кольцами 5 и 6 таким образом, что электроды и диэлектрики совместно образуют барабан. Дугообразные электроды 3 подключены к соответствующим фазам источника питания посредством контактов 7. Выполненные из электропро- водного материала бичи 8, бичедержатели 9 и соединяющее их кольцо 10 укреплены на валу 11 посредством диэлектрической обечайки 12.

Устройство работает следующим обра- зом.

Сырье, предназначенное для обработки, поступает в устройство через бункер 2, затем в барабан, образованный дугообразными перфорированными электродами 3 и прокладками-диэлектриками 4, объединенными диэлектрическими кольцами 5 и б, где подхватывается вращающимися бичами 8. Измельченная масса выводится из устройства через отверстия в дугообразных перфо- рированных электродах 3.

Процесс механического измельчения сырья между вращающимися бичами 8 и дугообразными перфорированными электродами 3 интенсифицируется одно- временной электрической обработкой, разрушающей клеточную структуру сырья, что повышает качество обработки сырья. Прохождение электротока в устройстве осуществляется по следующей схеме: источник питания - контакт 7 - дугообразный электрод 3 - сырье - бич 8 - бичедержатель 9 - кольцо 10 - бичедержатель 9 - бич 8 - сырье - дугообразный электрод 3 - контакт 7 - источник питания; в результате чего процесс электрообработки происходит практически непрерывно, с протеканием электротока по всему объему обрабатываемого сырья.

Устройство обеспечивает высокое качество обработки за счет совмещения процес- сов механического измельчения и электрообработки (электроплазмолиза) сырья; за счет увеличения времени электрообработки (экспозиции), т.к. процесс электрообработки (и одновременно механического измельчения) становится практически беспрерывным, за счет большой однородности электрообработки, проходящей не по поверхности, а по всей толщине сырья; за счет исключения шунтирования, т.к. происходит постоянное взаимное изменение расположения частиц сырья вследствие постоянного вывода из машины измельченной массы.

Обеспечивается также упрощение конструкции устройства вследствие ограниченного (2-3-4-6) чи,сла дугообразных электродов и контактов, и связанной с этим простотой электрической схемы.

Конструктивное выполнение устройства может быть различным. При выполнении дугообразных перфорированных электродов в виде ножевых рам можно получить режущую машину; при их выполнении в виде терки - дробилку; при их выполнении в виде ситчатого полотна - протирочную машину.

Во всех этих машинах процесс механического измельчения растительного сырья будет усилен эффектом одновременной электрообработки (электроплазмолиза).

Формула изобретения 1. Устройство для обработки растительного сырья, состоящее из барабана, образованного диэлектрическими пластинами и электродами, установленными с зазором и подключенными к источнику питания, вала с бичами, установленного внутри барабана, отличающееся тем, что, с целью повышения качества обработки, электроды, образующие барабан, выполнены дугообразными и перфорированными, а Диэлектрические пластины расположены в зазорах между электродами, причем устройство снабжено дополнительной диэлектрической обечайкой, размещенной поверх вала, а бичи изготовлены из электропроводного материала.

2.Устройствопоп.1, отличающее- с я тем, что количество дугообразных электродов и бичевых элементов кратно числу фаз источника тока.

8 9 10

put.J

&+

Фиг.2

| название | год | авторы | номер документа |

|---|---|---|---|

| Электроплазмолизатор | 1989 |

|

SU1720625A1 |

| Электроплазмолизатор для растительного сырья | 1979 |

|

SU888921A1 |

| Электроплазмолизатор для растительного сырья | 1983 |

|

SU1138105A2 |

| Электроплазмолизатор для растительного сырья | 1980 |

|

SU988267A1 |

| Электроплазмолизатор для растительного сырья | 1981 |

|

SU1005758A1 |

| Электроплазмолизатор для растительного сырья | 1980 |

|

SU908311A1 |

| Электроплазмолизатор для растительного сырья | 1986 |

|

SU1336293A1 |

| Электроплазмолизатор для растительного сырья | 1986 |

|

SU1423099A1 |

| Электроплазмолизатор для растительного сырья | 1979 |

|

SU976935A1 |

| Электроплазмолизатор для растительного сырья | 1979 |

|

SU786966A1 |

Устройство относится к электрической обработке растительного сырья в пищевой и комбикормовой промышленности, а именно к электрообработке растительного сырья. Устройство позволяет повысить качество обработки и состоит из корпуса, бункера для подачи сырья, установленных в корпусе перфорированных пластинчатых электродов дугообразной формы, разделенных диэлектрическими прокладками, объединенных диэлектрическими кольцами таким образом, что образуют обечайку барабана. Пластинчатые электроды подключены к источнику тока посредством контактов (клемм). Бичи посредством бичедержателей объединены в замкнутую электрическую систему кольцом, укрепленном на валу, отделенном от кольца диэлектрической обечайкой. Конструктивное выполнение устройства в зависимости от формы выполнения перфорации пластинчатых электродов может быть выполнено как измельчающая машина (резка), дробилка или протирочная машина, в которых процесс механического измельчения будет усилен одновременно проходящим процессом электрообработки (электроплазмолиза). 1 з.п ф-лы, 4 ил. Ё

б-б

| Электроплазмолизатор | 1977 |

|

SU626756A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Электроплазмолизатор для растительного сырья | 1984 |

|

SU1494901A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Электроплазмолизатор для растительного сырья | 1981 |

|

SU1005758A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1992-08-15—Публикация

1990-04-18—Подача