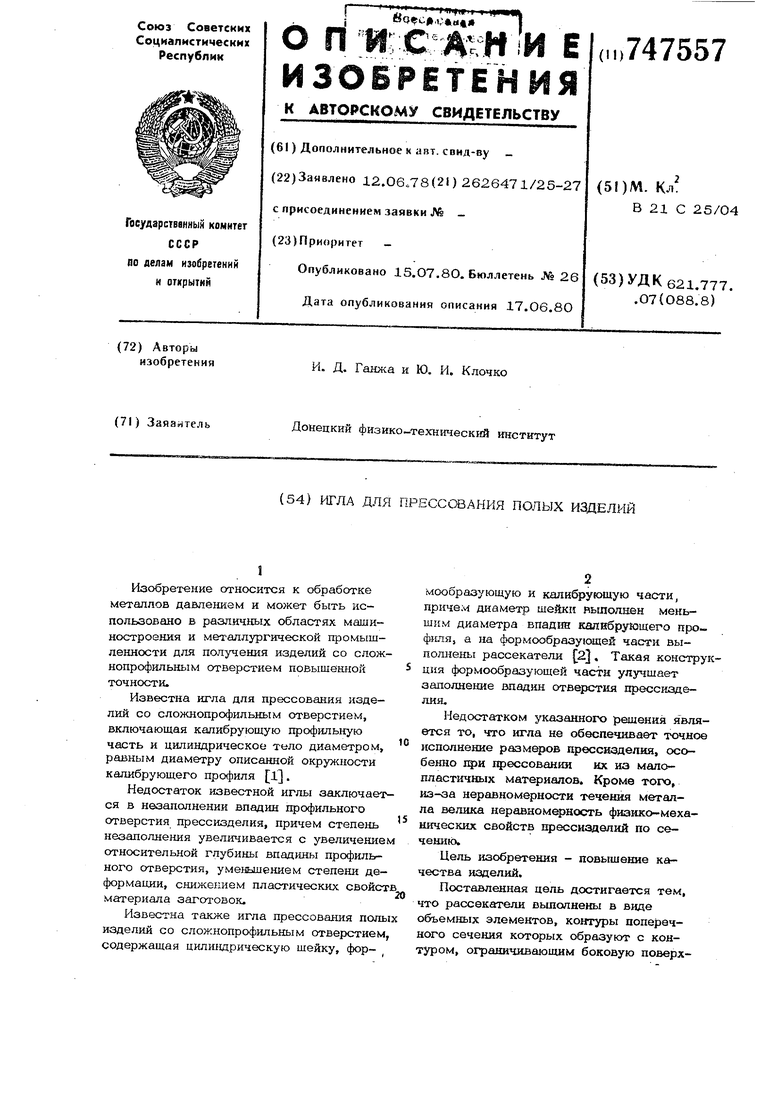

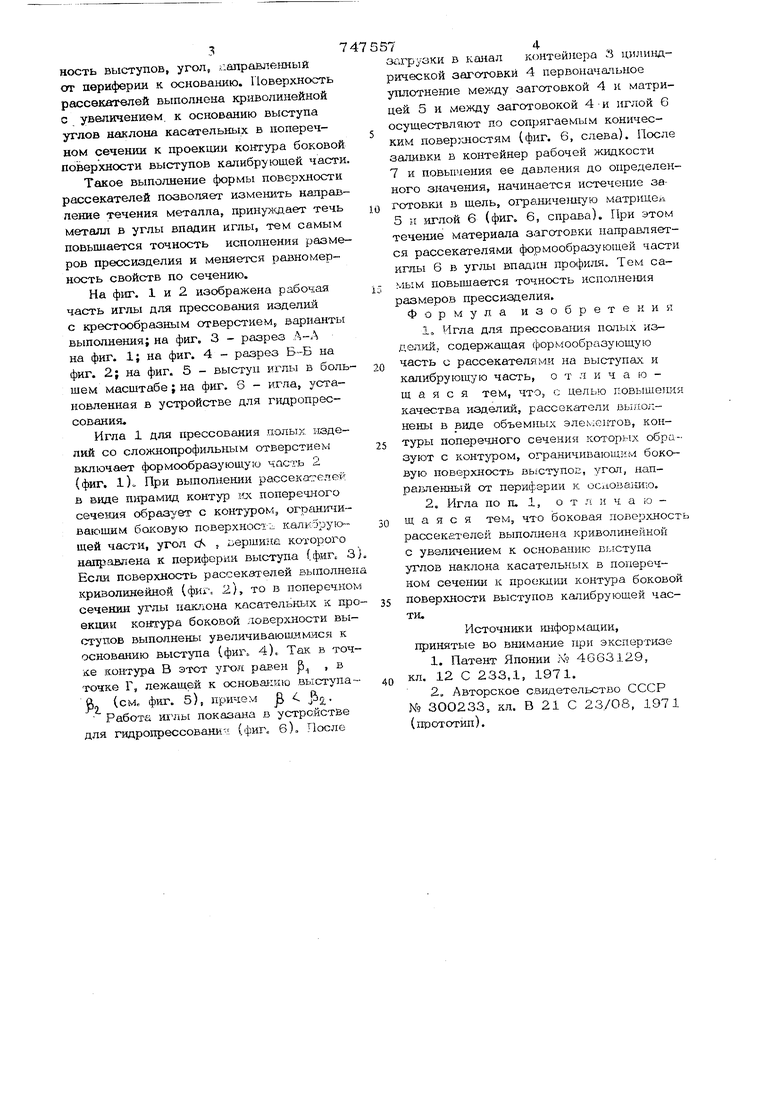

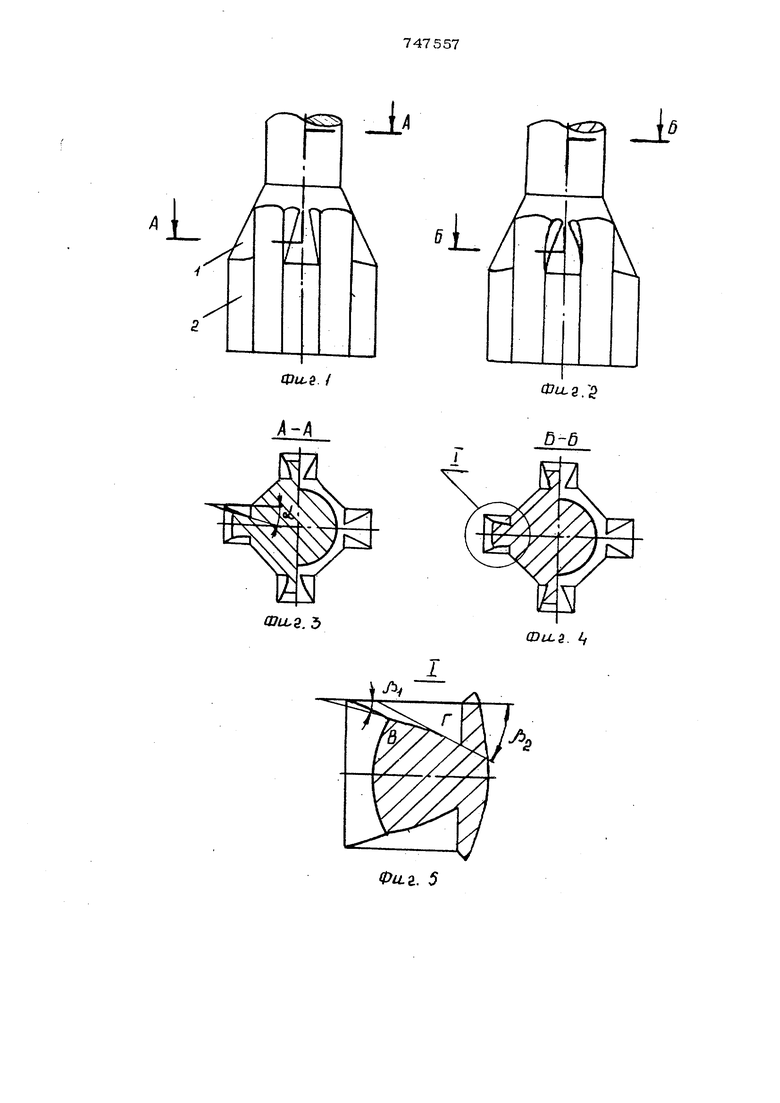

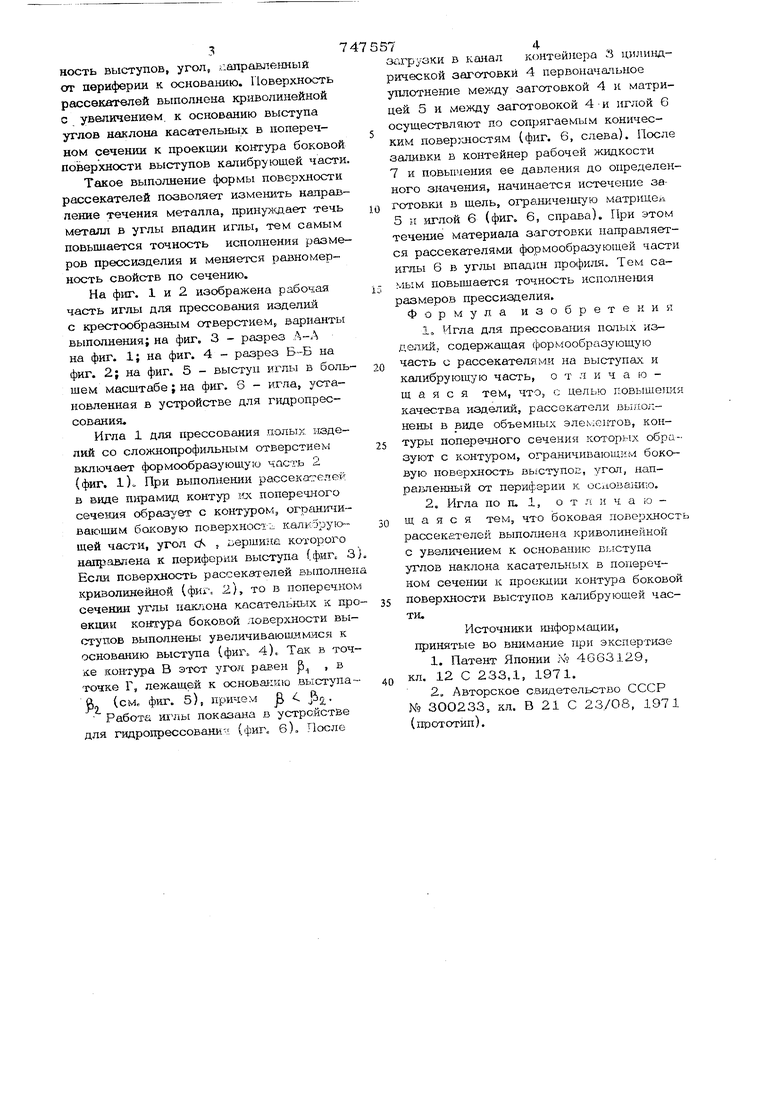

Изобретение относится к обработке металлов давлением и может быть использовано в различных областях машиностроения и металлургической промышленности для получения изделий со слож нопрофильным отверстием повышенной точности. Известна игла для прессования изделий со сложнопрофильным отверстием, включающая калибрующую профильную часть и цилиндрическое тело диаметром, равным диаметру описанной окружности калибрующего профиля 1. Недостаток известной иглы заключает ся в незаполнении впадин профильного отверстия прессизделия, причем степень незаполяеш1я увеличивается с увеличение относительной глубины впадины профильного отверстия, уменьшением степени де формации, снижением пластических свойс материала заготовок:. Известна также игла прессования пол изделий со сложнопрофильным отверстием содержащая цилиндрическую шейку, формообразующую и калибрующую части, причем анаметр шейки выполнен меньшим диаметра впаднн калибрующего профиля, а на формообразующей части выполнены рассекатели 2}, Такая конструкция формообразующей части улучшает заполнение впадин отверстия прессиаделня. Недостатком указанного решения является то, что игла не обеспеч11вает точное исполнение размеров иресснзделия, особенно при 1фессовании их на малопластичных материалов. Кроме того, из-за неравномерности течения металла велика неравномерность фиаико-механических свойств прессиадвлий по сечени о. Цель изобретения - повыщение качества наделий. Поставленная цель достигается тем, что рассекатели выполнены в виде объемных элементов, контуры поперечного сечения которых образуют с контуром, ограничивающим боковую поверхность выступов, угол, направленный от периферии к основанию. Поверхность рассекателей выполнена криволинейной о увеличением, к основанию выступа углов наклона касательных в поперечном сечении к проекции контура боковой поверхности выступов калибрующей части Такое выполнение формы поверхности рассекателей позволяет изменить направ ление течения металла, принуяодает течь металл в углы впадин иглы, тем самым повьЕлается точность исполнения разме ров прессиаделия и меняется равномерность свойств по сечению. На фиг. 1 и 2 изображена рабочая часть иглы для прессования изделий с крестообразным отверстием, варианты выполнения; на фиг, 3 - разрез Л-Л на фиг. 1; на фиг. 4 - разрез Б-Б на фиг. 2; на фиг. 5 - выступ иглы в боль шем масштабе; на фиг. 5 - игла, установленная в устройстве для rvmponpecсования. Игла 1 для прессования полых 1ьзделий со сложнопрофильным отверстием включает формообразующую часть 2 (фиг. 1) При выполнении рассек аггелек в виде шфамид контур njt поперечного сечения образует с контуром, огр 1Н№Шваюшим боковую поверхносг;;. калибрую™ щей части, угол с . оершида которого направлена к периферий выступа (фиг. 3 Если поверхность рассекат-елей выполне криволинейной (фих, 2), то в поперечно сечении углы наклона касательных к пр екции кошгура боковой яоверхности выступов выполнены увеличивающимися к основанию выступа (фиг. 4). Так в точ ке контура В этот угоя равен , в точке Г, лежащей к основа гию выступаи (см. фиг. 5), причем В . Работа показана в устройстве для гидропрессовани., (фиг б). После 74 агруаки в кш1ал контейнера 3 Ц1и1индической заготовки 4 первоначальное плотнение между заготовкой 4 и матрией 5 и между заготовокой 4 и иглой 6 существляют по сопрягаемым коническим повер}аюстям (фиг. 6, слева). После заливки в контейнер рабочей жидкости и повы1иения ее давления до определенного значения, начинается истечение заготовки в щель, ограничезшую матрице 5 и иглой 6 (фиг. 6, справа). При этом течение материала заготовки направляется рассекателями формообразующей части иглы 6 в углы впадин профиля. Тем самым повышается точность исполнения размеров прессизделия. Формула изобретения 1,Игла для прессовшшя полых изделий, содержащая формообразующую часть о рассекателями на выступах и калибрующую часть, о т л и ч а ю щ а я с я тем, что, с целью повышения качества изделий, рассекатели выполнены в виде объемных элементов, контуры поперечного сеченигс кот-орых образуют с контуром, ограничиваюш,им боко&ую поверхность ВЬ1СТ ПОЕ, угол, напра7У1енный от периферии к осиозелшю. 2.Игла по п. 1, от л и ч. а ю щ а я с я тем, что боковая поверхность рассекателей выполнена криволинейной с увеличением к основанию выступа углов наклона касательных в поперечном сечении к проекцш контура боковой поверхности выступов калибрующей части. Источники информации, принятые во внимание при экспертизе 1. Патент Японии № 4663129, кл. 12 С 233,1, 1971. 2 Авторское свидетельство СССР № ЗОО233, кя. В 21 С 23/08, 1971 (прототип).

Г

J.

J.

А

/Я2

| название | год | авторы | номер документа |

|---|---|---|---|

| Матрица для прессования изделий с выступами и впадинами | 1974 |

|

SU504575A1 |

| Пуансон для выдавливания | 1979 |

|

SU876247A1 |

| Способ прессования профильной заготовки и инструмент для его осуществления | 1989 |

|

SU1697918A1 |

| ТЕХНОЛОГИЧЕСКИЙ КАЛИБРУЮЩИЙ ИНСТРУМЕНТ | 2004 |

|

RU2270066C1 |

| МАТРИЦА ДЛЯ ПРЕССОВАНИЯ ИЗДЕЛИЙ (ВАРИАНТЫ) | 1995 |

|

RU2092259C1 |

| Матрица для прессования винтовых изделий | 1989 |

|

SU1704877A1 |

| Матрица для прессования профилированных заготовок и способ ее изготовления | 1986 |

|

SU1389989A1 |

| СПОСОБ И ИНСТРУМЕНТ ДЛЯ НАКАТЫВАНИЯ ЗУБЧАТЫХ КОЛЕС НА МЕТАЛЛОРЕЖУЩИХ СТАНКАХ | 1996 |

|

RU2095182C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛЫХ ИЗДЕЛИЙ С ВНУТРЕННИМ ПРОФИЛЕМ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1993 |

|

RU2074042C1 |

| Устройство для получения длинномерных стержневых изделий из дискретных или пластифицированных материалов | 2022 |

|

RU2780064C1 |

fPu-S /

Фи, д. 5

fOLL2. Ъ

В-б

(Du-S. if

Авторы

Даты

1980-07-15—Публикация

1978-06-12—Подача