(54) МЕХАНИЗМ ПОПЕРЕЧНОЙ ПОДАЧИ

1

Изобретение относится к области станкостроения.

Механизм поперечной подачи предназначен для использования на затыловочных станках.

По основно.му авт. св. № 408705 извес- s тен механизм поперечной подачи затыловочного станка, содержащий подпружиненную поперечную ползушку, кулачок подачи с гидромеханическим приводом, имеющим цилиндр с постоянным по величине ходом, и кулачок быстрого подвода, взаимодействую- ° щий с командоаппаратом и кинематически связанный с кулачком подачи 1.

В станке с этим механизмом вследствие непрерывной подачи съем стружки происходит по убывающей архимедовой спирали. ,5

При окончании обработки изделия, когда гидроцилиндр доходит до упора и изделие должно стать цилиндрическим, резец должен снять стружку разного сечения, уменьшающуюся от первого зуба к последнему, от максимальной величины сечения 20 до нуля.

Этот неравномерный съем стружки происходит на последнем проходе. При минимальном сечении стружки получается «скоблящий режим, а при максимальном - «рвущий режим. Это обстоятельство создает различную чистоту поверхности - некачественную поверхность. При дальнейшей попытке обработать изделие на следующем обороте за счет остаточных отжимов в станке качество обработанной поверхности не улучщается. Этот механизм не позволяет осуществить равномерный, регулируемый съем стружки на последнем проходе. Все это снижает качество обрабатываемого изделия и производительность станка.

Целью изобретения является повышение качества обрабатываемого изделия и производительности станка. Это достигается тем, что в предлагаемый механизм поперечной подачи введен .механизм получения равно.мерной регулируемой величины подачи на последнем проходе.

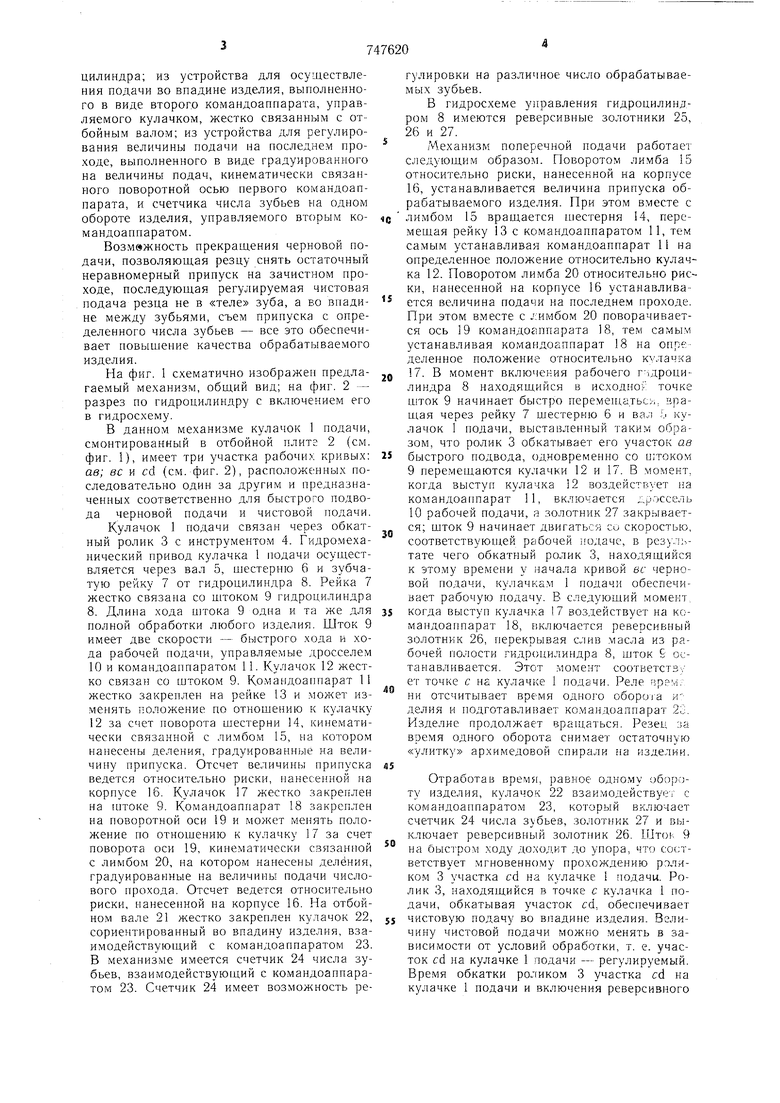

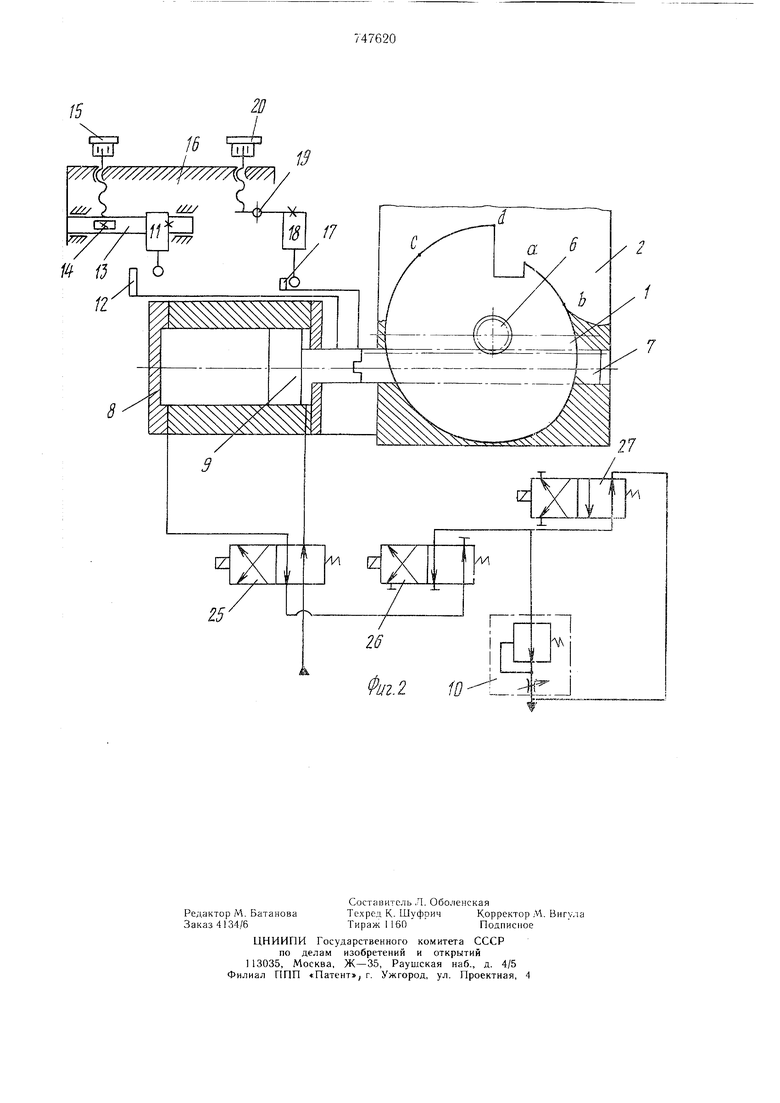

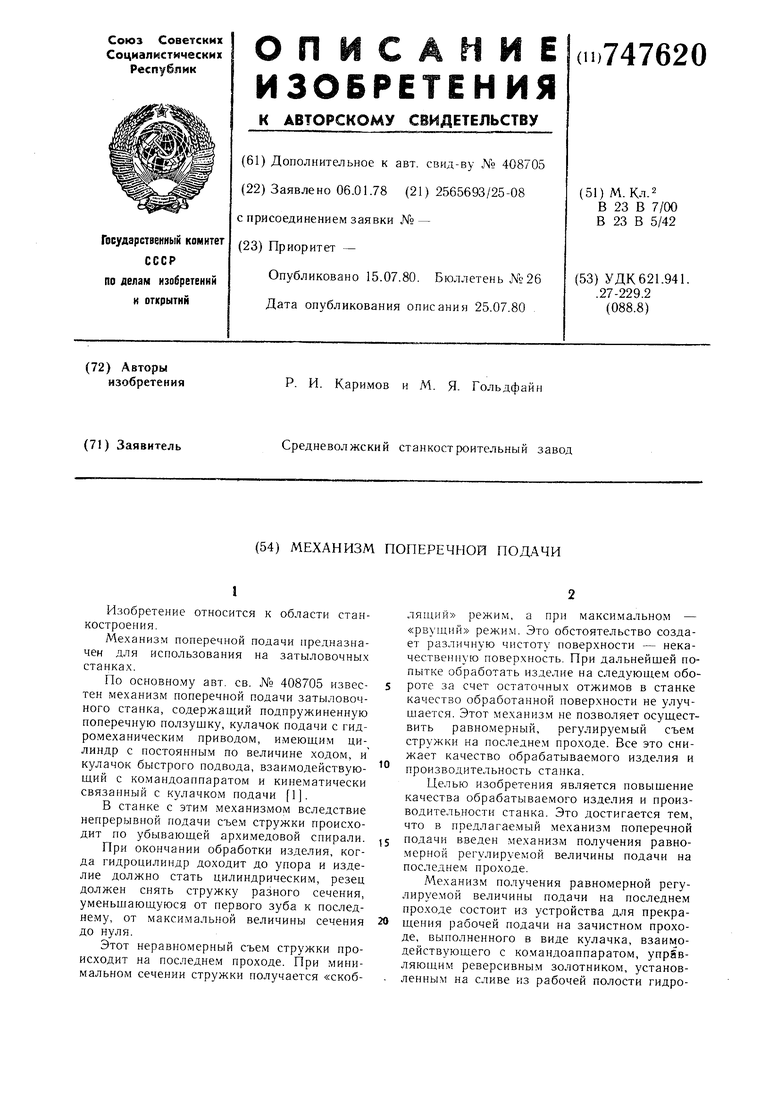

Л1еханизм получения равномерной регулируемой величины подачи на последнем проходе состоит из устройства для прекращения рабочей подачи на зачистном проходе, выполненного в виде кулачка, взаимодействующего с ко.мандоаппаратом, управляющим реверсивным золотником, установленным на сливе из рабочей полости гидроцилиндра; из устройства для осуществления подачи во впадине изделия, выполненного в виде второго командоапнарата, управляемого кулачком, жестко связанным с отбойным валом; из устройства для регулирования величины подачи на последнем проходе, выполненного в виде градуированного на величины подач, кинематически связанного поворотной осью первого командоаппарата, и счетчика числа зубьев на одном обороте изделия, управляемого вторым командоанпаратом. Возмвжность прекращения черновой подачи, позволяющая резцу снять остаточный неравномерный припуск на зачистном проходе, последующая регулируемая чистовая подача резца не в «теле зуба, а во внадине между зубьями, съем припуска с определенного числа зубьев - все это обеспечивает повыщение качества обрабатываемого изделия. На фиг. 1 схематично изображен предлагаемый механизм, общий вид; на фиг. 2 - разрез по гидроцилиндру с включением его в гидросхему. В данном механизме кулачок 1 подачи, смонтированный в отбойной плитг 2 (см. фиг. 1), имеет три участка рабочих кривых: ав; ее и cd (см. фиг. 2), расположенных последовательно один за другим и предназначенных соответственно для быстрого подвода черновой подачи и чистовой подачи. Кулачок 1 подачи связан через обкатный ролик 3 с инструментом 4. Гидромеханический привод кулачка 1 подачи осуществляется через вал 5, шестерню 6 и зубчатую рейку 7 от гидроцилиндра 8. Рейка 7 жестко связана со штоком 9 гидроцилиндра 8. Длина хода щтока 9 одна и та же для полной обработки любого изделия. Шток 9 имеет две скорости - быстрого хода и хода рабочей нодачи, управляемые дросселем 10 и командоаппаратом 11. Кулачок 12 жестко связан со щтоком 9. Командоаппарат 11 жестко закреплен на рейке 13 и может изменять положение по отношению к кулачку 12 за счет поворота шестерни 14, кинематически связанной с лимбом 15, на котором нанесены деления, градуированные на величину припуска. Отсчет величины припуска ведется относительно риски, нанесенной на корпусе 16. Кулачок 17 жестко закреплен на штоке 9. Ко.адандоаппарат 18 закреплен на поворотной оси 19 и может менять положение по отношению к кулачку 17 за счет поворота оси 19, кинематически связанной с лимбом 20, па котором нанесены деления, градуированные на величины подачи числового прохода. Отсчет ведется относительно риски, нанесенной па корпусе 16. На отбойном вале 21 жестко закреплен кулачок 22, сориентированный во впадину изделия, взаимодействующий с командоаппаратом 23. В механизме имеется счетчик 24 числа зубьев, взаимодействующий с командоаппаратом 23. Счетчик 24 имеет возможность регулировки на различное число обрабатываемых зубьев. В гидросхеме управления гидроцилиндром 8 имеются реверсивные золотники 25, 26 и 27. Механизм поперечной подачи работает следующим образом. Поворотом лимба 15 относительно риски, нанесенной на корпусе 16,устанавливается величина припуска обрабатываемого изделия. При этом вместе с лимбом 15 вращается шестерня 14, перемещая рейку 13 с командоаппаратом 11, тем самым устанавливая командоаппарат 1 на определенное положение относительно кулачка 12. Поворотом лимба 20 относительно риски, нанесенной на корпусе 16 устанавливается величина подачи на последнем проходе. При этом вместе с лимбом 20 поворачивается ось 19 командоаппарата 18, тем самым устанавливая командоаппарат 18 на опре деленное положение относительно к лачка 17.В момент включения рабочего г .дроцилиндра 8 находящийся в исходнох точке шток 9 начинает быстро перемещаться, вращая через рейку 7 шестерню 6 и вал Ь хулачок подачи, выставленный таким образом, что ролик 3 обкатывает его участок ав быстрого подвода, одновременно со пггоком 9перемещаются кулачки 12 и 17. В момент, когда выступ кулачка 12 воздействует на командоагщарат 11, включается л ,россель 10рабочей нодачи, а золотник 27 закрывается; щток 9 начинает двигаться со скоростью, соответствуюпхей рабочей ьодаче, в резул;-.тате чего обкатный ролик 3, находящийся к это.му времени у начала кривой ее черновой нодачи, кулачкам 1 подачи обеспечивает рабочую подачу. В следующий момент, когда выступ кулачка 17 воздействует на командоаппарат 18, включается реверсивный золотник 26, перекрывая слив масла из рабочей полости гидроцилиндра 8, шток 9 останавливается. Этот момент соответстз-;/ ет точке с на кулачке 1 подачи. Реле врем, ни отсчитывает время одного o6opoi-a иделия и подготавливает командоаппарат 20. Изделие продолжает вращаться. Резец за время одного оборота снимает остаточную «улитку архимедовой спирали на изделии. Отработав время, равное одно.му обороту изделия, кулачок 22 взаимодействует с командоаппаратом 23, который в ;лючает счетчик 24 числа зубьев, золотник 27 и выключает реверсивный золотник 26. Штоь 9 на быстром ходу до.ходит .i,o упора, что cosr;ветствует мгновенному прохождению рлл.иком 3 участка cd на кулачке 1 подачи. Ролик 3, находящийся в точке с кулачка 1 нодачи, обкатывая участок cd, обеспечивает чистовую подачу во впадине изделия. Величину чистовой подачи можно менять в зависимости от условий обработки, т. е. участок cd на кулачке 1 подачи - регулируемый. Время обкатки роликом 3 участка cd на кулачке 1 подачи и включения реверсивного золотника 26 соответствует времени прохождения резцом 4 впадины изделия. Отсчитав заданное число зубьев, счетчик 24 дает команду золотнику 25 - направление потока масла меняется, и кулачок 1 подачи возвращается в исходное положение. 1 Использование изобретения позволяет повысить качество обрабатываемого изделия, за счет прекращения черновой подачи позволяет резцу снять остаточный неравномерный припуск на зачистном проходе,- осуществить регулируемую чистовую подачу во впадине, а не в «теле зуба, и съем припуска с определенного регулируемого числа зубьев, и повысить производительность станка за счет осуществления всех действий механизма поперечной подачи в автоматическом режиме. Формула изобретения 1. Механизм поперечной подачи затыловочного станка по авт. свид. № 408705, отличающийся тем, что, с целью повыщения качества обработки, он снабжен механизмом получения равномерной регулируемой величины стружки на последнем проходе. 2. Механизм по п. I, отличающийся тем, что упомянутый механизм включает устройство для остановки рабочей подачи на зачистном проходе, выполненное в виде кулачка, взаимодействующего с поворотным командоаппаратом, управляющим золотником, установленным «на выходе гидроцилиндра, устройство для подачи во впадине изделия, выполненное в виде командоаппарата, управляемого связанным с отбойным валo 5 кулачком, и устройство для регулирования подачи на последнем проходе, выполненное в виде градуированного на величины подач лимба, кинематически связанного с осью поворота командоаппарата, и счетчика числа зубьев на одном обороте, управляемого командоаппаратом устройства для подачи во впадине. Источники информации, принятые во внимание при экспертизе 1 Авторское свидетельство СССР № 408705. кл. В 23 В 7/00, 1971.

((

п 0

| название | год | авторы | номер документа |

|---|---|---|---|

| МЕХАНИЗМ ПОПЕРЕЧНОЙ ПОДАЧИ | 1973 |

|

SU408705A1 |

| ОТЕКА I | 1972 |

|

SU331845A1 |

| Гидросистема зубообрабатывающего станка | 1980 |

|

SU931993A2 |

| СПОСОБ ОБРАБОТКИ ДЕТАЛЕЙ ТИПА ЧЕРВЯЧНЫХ ФРЕЗ | 1973 |

|

SU376174A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЕТАЛЕЙ ТИПА ПОЛЫХ ЦИЛИНДРОВ, УСТРОЙСТВО ДЛЯ ИХ КРЕПЛЕНИЯ В ОБРАБАТЫВАЮЩЕМ СТАНКЕ И ЛИНИЯ ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА. | 1993 |

|

RU2049648C1 |

| Механизм подач | 1990 |

|

SU1785493A3 |

| Механизм подач | 1985 |

|

SU1292996A1 |

| Устройство для затылования инструмента | 1979 |

|

SU869978A1 |

| МЕХАНИЗМ ПОПЕРЕЧНОЙ ПОДАЧИ КРУГЛОШЛИФОВАЛЬНОГО СТАНКА | 1972 |

|

SU347183A1 |

| УСТРОЙСТВО АВТОМАТИЧЕСКОЙ ИМПУЛЬСНОЙ ПОДАЧИ | 1967 |

|

SU198173A1 |

Авторы

Даты

1980-07-15—Публикация

1978-01-06—Подача