Изобретение относится к машиностроению, в частности к суперфинишньй обработке деталей, например, в виде колец подшипников.

По основному авт.св. № 1404300, кл. В 24 B 35/Ojp от 30.04.86 г. известно устройство для суперфинишной обработки деталей, содержащее основание, держатель инструмента, привод его знакопеременных перемещений и механизм изменения усилия прижима, выполненный в виде двух элементов копира, установленных зеркально на оси с возможностью взаимодействия с роликом ведомого рычага, связанного с регулятором давления. На общем основании установлены механизм изменения усилия прижима и привод знакопеременных перемещений, который выполнен в виде криво- шипно-шатунного механизма с приводным валом и эксцентриком, рычаг механизма изменения усилия прижима смонтирован на основании с возможностью поворота и взаимодействия с эксцентриком кривошипно- шатунного механизма, при этом элементы

копира установлены на свободном конце рычага, а радиус их цилиндрической поверхности описан из центра оси рычага к основанию.

В известном устройстве механизм усилия прижима не обеспечивает индивидуального изменения усилия прижима инструмента к детали, что сказывается на искажении профиля обработанной поверхности в ходе обработки, особенно таких деталей как беговые дорожки колец подшипников и не дает ЁОЗМОЖНОСТИ установить изменение усилия прижима инструмента в зависимости от профиля конкретной обрабатываемой поверхности и индивидуальных требований к обработке. Устройство разработано из предположения об однозначном соответствии между усилием прижима инструмента и съемам металла. На практике такое наблюдается не всегда и в этом случае целесообразно дополнить конструкцию прототипа устройством, позволяющим перейти скачком на другой, бо

ё

СЛ XI 00

о

СА

ho

лее эффективный уровень давления инструмента.

Целью изобретения является устранение указанных недостатков, а именно изме- нение усилия прижима инструмента посредством автоматического ступенчатого управления механизмом регулирования усилия прижима инструмента в зависимости от профиля обрабатываемой поверхности и трефов аГниД к обработке.

Поставленная цель достигается тем, что в устройстве для суперфинишной обработки деталей .с. N 1404300 механизм изменения усилия прижима инструмента дополнительно снабжен электрически уп- равляемым электромагнитным распределителем, расположенным на основании и включенным между устройством регулирования и одноштоковым силовым цилиндром, переключающим рабочую среду в течение одного продольного хода инструмента с верхней поршневой полости рабочего цилиндра на обе полости, поршневую и штоковую, и наоборот, а диаметры штока d и поршня О.связаны соотношением

-#.

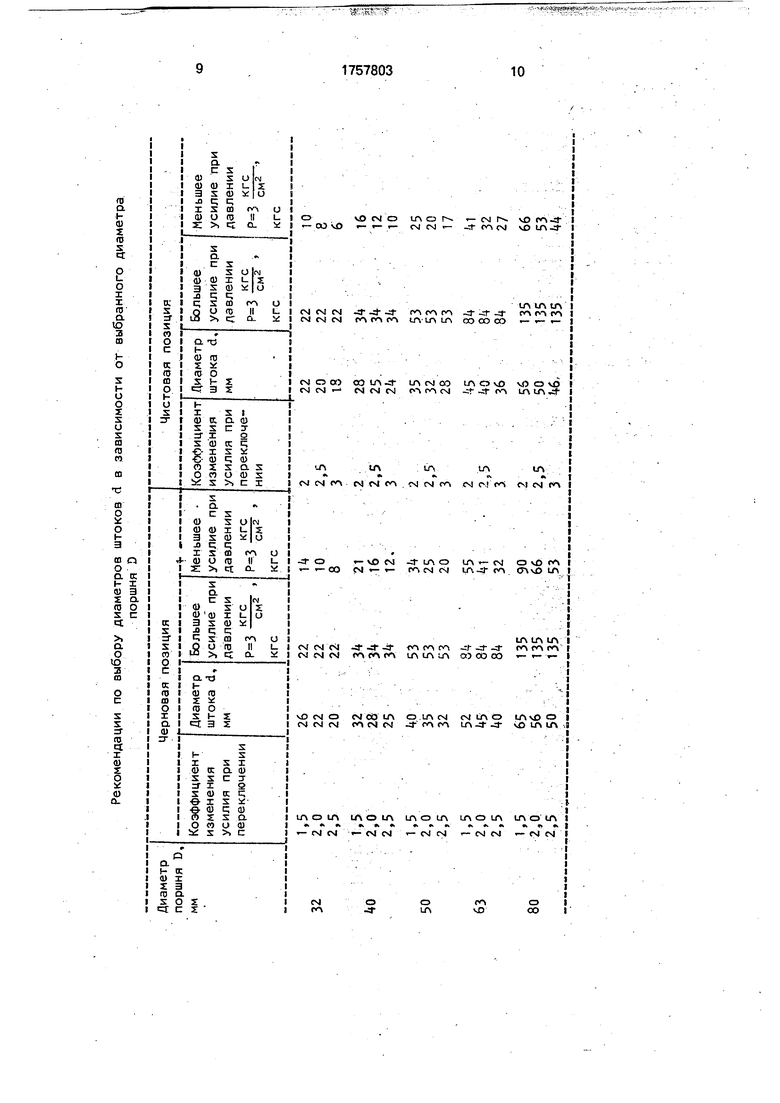

где К - коэффициент изменения усилия прижима инструмента при переключении, который принимается равным 1,5 - 2,5 для чернового инструмента и 2 - 3 для чистового инструмента.

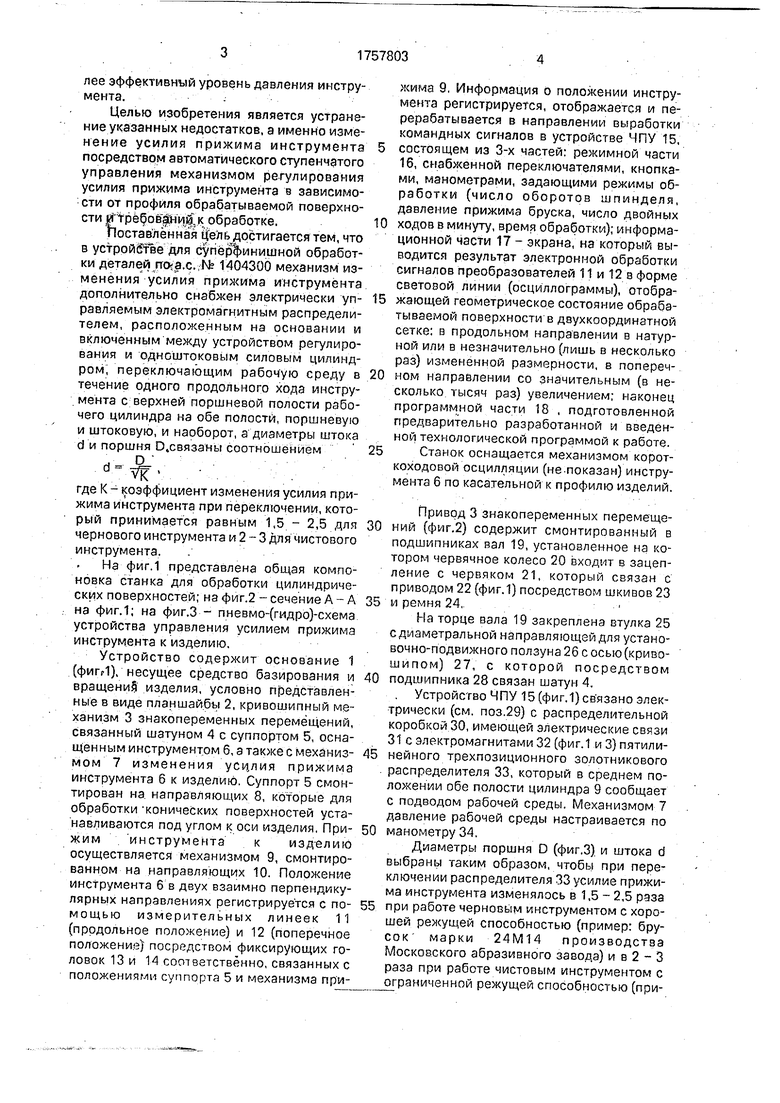

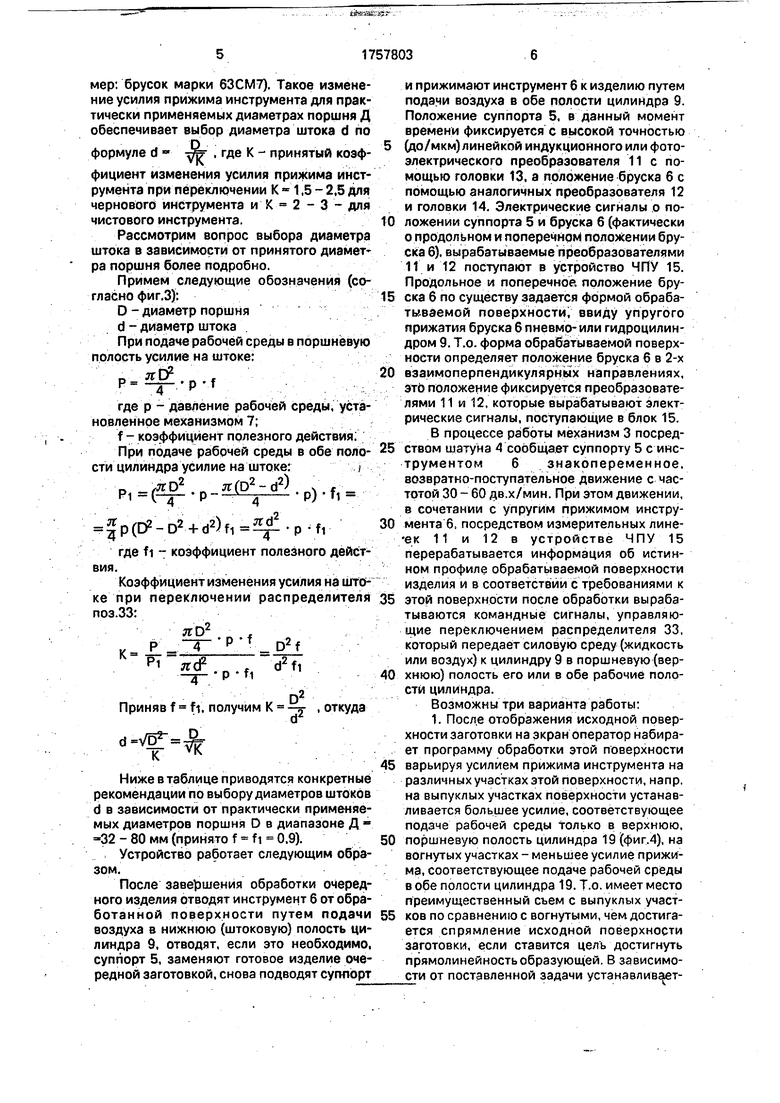

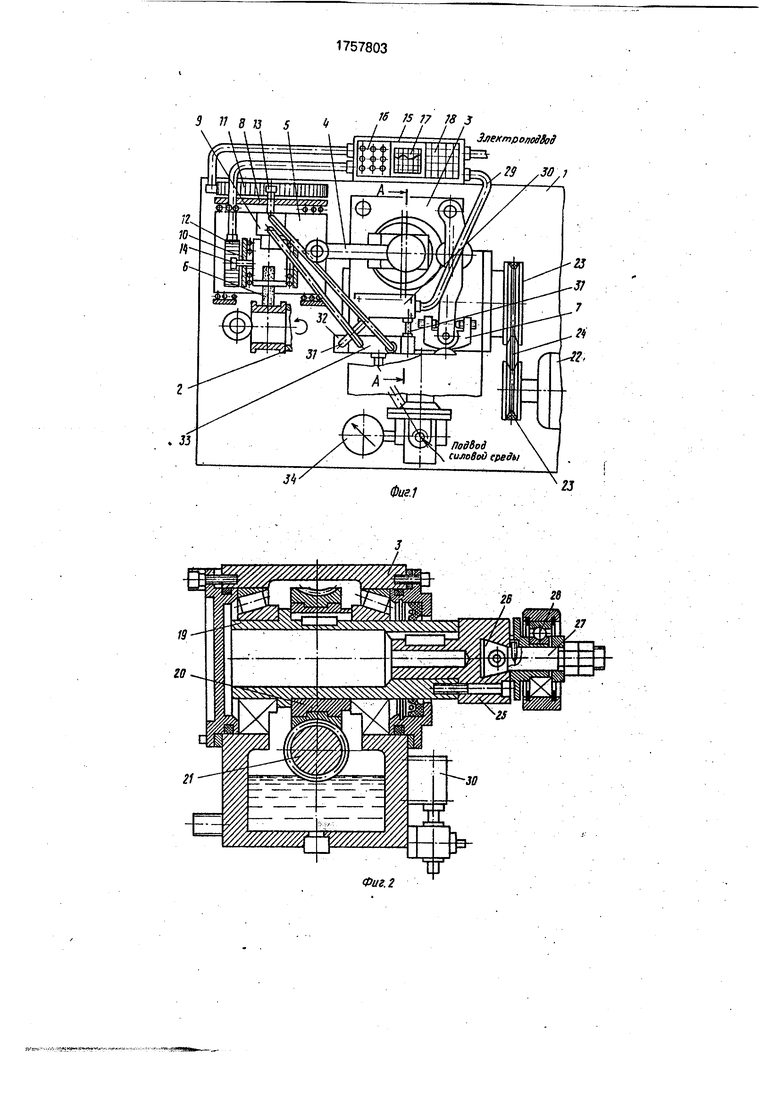

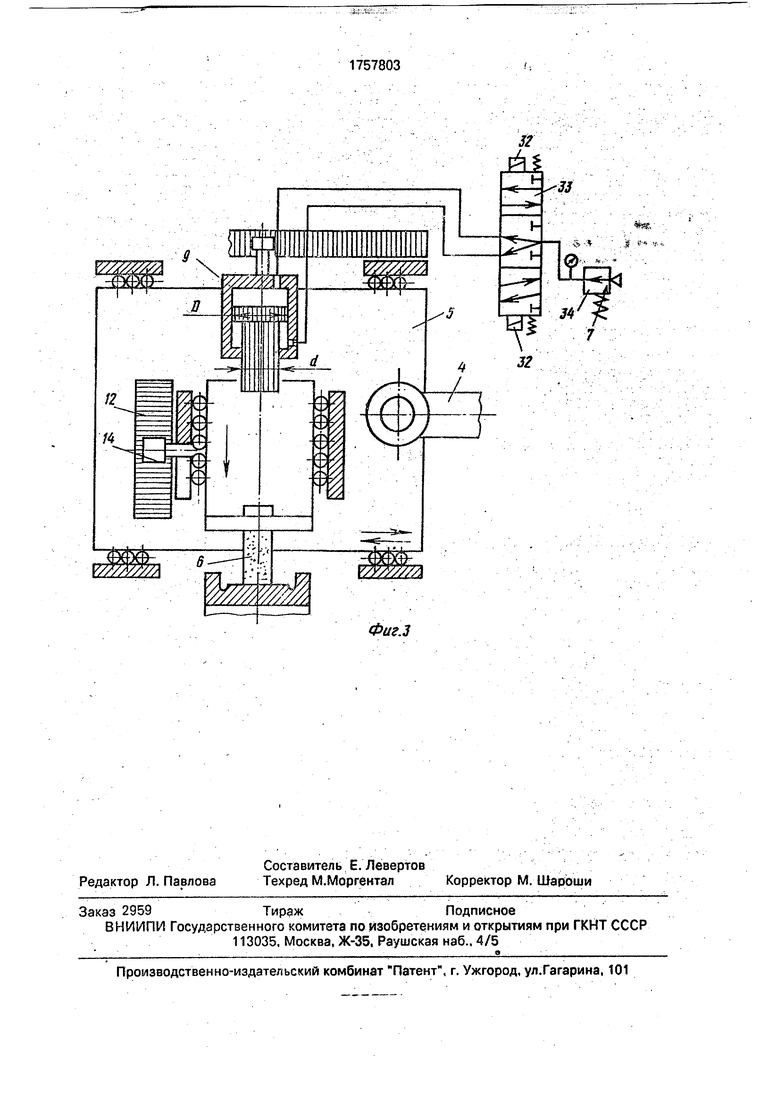

На фиг.1 представлена общая компоновка станка для обработки цилиндрических поверхностей; на фиг.2 - сечение А - А на фиг.1; на фиг.З - пневмо(гидро)-схема устройства управления усилием прижима инструмента к изделию.

Устройство содержит основание 1 (фигс1), несущее средство базирования и вращений изделия, условно представленные в виде планшайбы 2, кривошипный механизм 3 знакопеременных перемещений, связанный шатуном 4 с суппортом 5, оснащенным инструментом б, э также с механиз- мом 7 изменения усилия прижима инструмента 6 к изделию. Суппорт 5 смонтирован на направляющих 8, которые для обработки конических поверхностей устанавливаются под углом к оси изделия, При- жим инструмента к изделию осуществляется механизмом 9, смонтированном на направляющих 10. Положение инструмента 6 в двух взаимно перпендикулярных направлениях регистрируется с по- мощью измерительных линеек 11 (продольное положение) и 12 (поперечное положение) посредством фиксирующих головок 13 и 14 соответственно, связанных с положениями суппорта 5 и механизма прижима 9, Информация о положении инструмента регистрируется, отображается и перерабатывается в направлении выработки командных сигналов в устройстве ЧПУ 15, состоящем из 3-х частей: режимной части 16, снабженной переключателями, кнопками, манометрами, задающими режимы обработки (число оборотов шпинделя, давление прижима бруска, число двойных ходов в минуту, время обработки); информационной части 17 - экрана, на который выводится результат электронной обработки сигналов преобразователей 11 и 12 в форме световой линии (осциллограммы), отображающей геометрическое состояние обрабатываемой поверхности в двухкоординатной сетке: в продольном направлении в натурной или в незначительно (лишь в несколько раз) измененной размерности, в поперечном направлении со значительным (в несколько тысяч раз) увеличением; наконец программной части 18 , подготовленной предварительно разработанной и введенной технологической программой к работе. Станок оснащается механизмом корот- коходовой осцилляции (не показан) инструмента 6 по касательной к профилю изделий.

Привод 3 знакопеременных перемещений (фиг.2) содержит смонтированный в подшипниках вал 19, установленное на котором червячное колесо 20 входит в зацепление с червяком 21, который связан с приводом 22 (фиг.1) посредством шкивов 23 и ремня 24,

На торце вала 19 закреплена втулка 25 с диаметральной направляющей для устано- вочно-подвижного ползуна 26 с осыо(криво- шипом) 27, с которой посредством подшипника 28 связан шатун 4.

Устройство ЧПУ 15 (фиг.1)связано электрически (см. поз.29) с распределительной коробкой 30, имеющей электрические связи 31 с электромагнитами 32 (фиг.1 и 3) пятилинейного трехпозиционного золотникового распределителя 33, который в среднем положении обе полости цилиндра 9 сообщает с подводом рабочей среды. Механизмом 7 давление рабочей среды настраивается по манометру 34.

Диаметры поршня D (фиг.З) и штока d выбраны таким образом, чтобы при переключении распределителя 33 усилие прижима инструмента изменялось в 1,5 - 2,5 раза при работе черновым инструментом с хорошей режущей способностью (пример: брусок марки 24М14 производства Московского абразивного завода) и в 2 - 3 раза при работе чистовым инструментом с ограниченной режущей способностью (при1757803

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для суперфинишной обработки деталей | 1986 |

|

SU1404300A1 |

| Устройство для суперфинишной обработки деталей | 1980 |

|

SU905015A1 |

| Способ суперфинишной обработки поверх-НОСТЕй дЕТАлЕй ВРАщЕНия | 1978 |

|

SU802004A1 |

| СТАНОК ДЛЯ ФИНИШНОЙ ОБРАБОТКИ ДОРОЖЕК КАЧЕНИЯ КОЛЕЦ РОЛИКОПОДШИПНИКОВ | 1999 |

|

RU2189302C2 |

| УСТРОЙСТВО ДЛЯ СУПЕРФИНИШИРОВАНИЯ | 2002 |

|

RU2225785C1 |

| ПОЛУАВТОМАТИЧЕСКИЙ СТАНОК ДЛЯ ШЛИФОВАНИЯ СФЕРИЧЕСКИХ И ПЛОСКИХ ПОВЕРХНОСТЕЙ | 1965 |

|

SU215060A1 |

| Устройство для базирования и вращения деталей типа колец приборных подшипников | 1985 |

|

SU1237390A1 |

| Станок для суперфинишной обра-бОТКи жЕлОбОВ КОлЕц шАРиКОВыХ пОд-шипНиКОВ | 1979 |

|

SU848305A1 |

| УСТРОЙСТВО ДЛЯ ОБРАБОТКИ КРИВОЛИНЕЙНЫХ ПОВЕРХНОСТЕЙ | 1995 |

|

RU2094213C1 |

| Устройство к суперфинишному станку | 1978 |

|

SU747702A1 |

Использование: в станкостроении, в частности при суперфинишной обработке деталей, например, в виде колец подшипников. Сущность: механизм изменения усилия прижима инструмента снабжен электрически управляемым электромагнитным распределителем, расположенным на основании. Он включен между устройством регулирования и одноштоковым силовым цилиндром с возможностью переключения рабочей среды в течение продольного хода инструмента с верхней поршневой полости рабочего цилиндра на обе полости: поршневую и штоковую, и наоборот, а диаметры штока и поршня связаны определенным соотношением. 3 ил„ 1 табл.

мер: брусок марки 63СМ7). Такое изменение усилия прижима инструмента для практически применяемых диаметрах поршня Д обеспечивает выбор диаметра штока d по

формуле d - пг . где К - принятый коэффициент изменения усилия прижима инструмента при переключении К 1,5 - 2,5 для чернового инструмента и К 2 - 3 - для чистового инструмента.

Рассмотрим вопрос выбора диаметра штока в зависимости от принятого диаметра поршня более подробно.

Примем следующие обозначения (согласно фиг.З):

D - диаметр поршня

d - диаметр штока

При подаче рабочей среды в поршневую полость усилие на штоке:

Р-аЈ.р.,

где р - давление рабочей среды, установленное механизмом 7;

f - коэффициент полезного действия.

При подаче рабочей среды в обе полости цилиндра усилие на штоке:

P,-.p-S.p).f1.

p()f,Ј-p-f,

где fi - коэффициент полезного действия.

Коэффициент изменения усилия на штоке при переключении распределителя поз.ЗЗ:

pi яд2

р fi

Dz

Приняв f f 1, получим К -з , откуда

Ниже в таблице приводятся конкретные рекомендации по выбору диаметров штоков d в зависимости от практически применяемых диаметров поршня D в диапазоне Д - 32 - 80 мм (принято f f i 0,9).

Устройство работает следующим образом.

После завершения обработки очередного изделия отводят инструмент 6 от обра- ботанной поверхности путем подачи воздуха в нижнюю (штоковую) полость цилиндра 9, отводят, если это необходимо, суппорт 5, заменяют готовое изделие очередной заготовкой, снова подводят суппорт

0

5

0

5

0

5

0

5

0

5

и прижимают инструмент 6 к изделию путем подачи воздуха в обе полости цилиндра 9. Положение суппорта 5, в данный момент времени фиксируется с высокой точностью (до/мкм) линейкой индукционного или фотоэлектрического преобразователя 11с помощью головки 13, а положение бруска 6 с помощью аналогичных преобразователя 12 и головки 14. Электрические сигналы о положении суппорта 5 и бруска 6 (фактически о продольном и поперечном положении бруска 6). вырабатываемые преобразователями 11 и 12 поступают в устройство ЧПУ 15. Продольное и поперечное положение бруска 6 по существу задается формой обрабатываемой поверхности, ввиду упругого прижатия бруска б пневмо-или гидроцилиндром 9. Т.о. форма обрабатываемой поверхности определяет положение бруска б в 2-х взаимоперпендикулярных направлениях, это положение фиксируется преобразователями 11 и 12, которые вырабатывают электрические сигналы, поступающие в блок 15. В процессе работы механизм 3 посредством шатуна 4 сообщает суппорту 5 с инструментом 6 знакопеременное, возвратно-поступательное движение с частотой 30 - 60 дв.х/мин. При этом движении, в сочетании с упругим прижимом инструмента 6, посредством измерительных лине- ек 11 и 12 в устройстве ЧПУ 15 перерабатывается информация об истинном профиле обрабатываемой поверхности изделия и в соответствии с требованиями к этой поверхности после обработки вырабатываются командные сигналы, управляющие переключением распределителя 33, который передает силовую среду (жидкость или воздух) к цилиндру 9 в поршневую (верхнюю) полость его или в обе рабочие полости цилиндра.

Возможны три варианта работы: 1. После отображения исходной поверхности заготовки на экран оператор набирает программу обработки этой поверхности варьируя усилием прижима инструмента на различных участках этой поверхности, напр, на выпуклых участках поверхности устанавливается большее усилие, соответствующее подаче рабочей среды только в верхнюю, поршневую полость цилиндра 19 (фиг.4), на вогнутых участках - меньшее усилие прижима, соответствующее подаче рабочей среды в обе полости цилиндра 19. Т.о. имеет место преимущественный съем с выпуклых участков по сравнению с вогнутыми, чем достигается спрямление исходной поверхности заготовки, если ставится цель достигнуть прямолинейность образующей. В зависимости от поставленной задачи устанавливается различное номинальное усилие прижима бруска по манометру 20 с учетом выбранного конструктивного соотношения диаметров поршня и штока цилиндра 19 и коэффициента К. Этим достигается решение поставленной задачи.

При желании сохранить исходный профиль на заготовке устройства ЧПУ 15 может не переключать распределитель 33 и давление настроенное регулятором 7 будет соответствовать технологически необходимому усилию прижима инструмента 6, находящемуся в пределах 5-10 кгс/см2 (по отношению к площади поперечного сечения инструмента - бруска).

При необходимости увеличить усилие прижима инструмента б в одном из концов хода этого инструмента, например для исправления погрешности угла конуса в программное устройство 15 закладывается необходимость переключения, начиная от среднего положения и до конца хода инструмента на подачу давления рабочей среды только в верхнюю полость цилиндра, чем увеличивается усилие прижима инструмента 6. Для исправления корсетности программное устройство 15 вырабатывает сигналы на увеличение усилия прижима инструментов по обе стороны от среднего положения

инструмента.

Устройство ЧПУ 15 управляет положением трехпозиционного распределителя 33, переключающего в течение одного рабочего хода инструмента б поток в верхнюю или

обе полости цилиндра 9. Так для исправления ранее описанной погрешности угла конуса, начиная от среднего положения инструмента 6 и до конца его хода устройство ЧПУ 15 должно скомандовать на переключение силовой среды распределителя 33 на верхнюю полость цилиндра 9. Вследствие определенной инерционности системы, особенно при рабочей среде - воздух, скачки давления и, соответственно, усилия прижима инструмента 6 будут сглажены во времени. Для исправления корсетности верхняя полость цилиндра 9 должна включаться на протяжении рабочего хода два раза, по краям хода инструмента 6. а в средней части изделий должны быть включены обе полости цилиндра 9, Инерционность системы сгладит и здесь скачки усилия прижима.

Формула изобретения

Устройство для суперфинишной обработки деталей по авт.св. № 1404300, отличающееся тем, что, с целью повышения качества обработки путем автоматического ступенчатого управления усилием прижима

инструмента, устройство снабжено смонтированным на основании электрически управляемымэлектромагнитнымраспределителем, соединяющим регулятор давления с одноштоковым цилиндром с возможностью переключения рабочей среды с верхней поршневой полости на обе полости, при этом диаметр d штока выбран из условия

45

где О - диаметр поршня; К- коэффициент изменения усилия при жиме инструмента, равный 1,5 - 2,5 для чернового инструмента и 2 - 3 для чистового инструмента.

ч

Я1

t ОГ 62

guggouocttuHatrg

j I 111 Ј 8t tl Si 91

1 гпф

ЈГ

Ш1Ш

Фиг.З

| Устройство для суперфинишной обработки деталей | 1986 |

|

SU1404300A1 |

| Пишущая машина для тюркско-арабского шрифта | 1922 |

|

SU24A1 |

Авторы

Даты

1992-08-30—Публикация

1990-12-26—Подача