(54) УСТРОЙСТВО ДЛЯ РЕГУЛИРОВАНИЯ РАСТВОРА И ПРОФИЛЯ ВАЛКОВ ЛИСТОПРОКАТНОГО СТАНА

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для установки межвалковогозАзОРА B пРОКАТНОй КлЕТи | 1979 |

|

SU820952A1 |

| Устройство для регулирования раствора и профиля валков | 1978 |

|

SU747703A1 |

| Устройство для установки межвалкового зазора прокатной клети | 1981 |

|

SU1002061A2 |

| Устройство для регулирования профиля валков листопрокатного стана | 1981 |

|

SU982836A1 |

| Устройство для регулирования межвалкового зазора | 1982 |

|

SU1034805A1 |

| Система управления гидравлическим рекуператором энергии торможения транспортного средства | 1977 |

|

SU743903A1 |

| Прокатная клеть | 1979 |

|

SU839636A1 |

| ЛИСТОПРОКАТНЫЙ СТАН КВАРТО | 2008 |

|

RU2381848C1 |

| Гидравлическое нажимное устройство прокатного стана | 1980 |

|

SU884759A1 |

| Механизм установки верхнего валка прокатной клети | 1987 |

|

SU1458041A1 |

i

Изобретение относится к прокатному производству, а точнее, к устройствам для регулирования толщины и профиля прокатываемой полосы.

Известно устройство для регулирования раствора валков путем распора подушек опорных валков, в котором давление в гидроцилиндрах распора регулируют за счет изменения степени сжатия масла посредством электромеханическогб мультипликатора. Данное устройство используется для поджима утолщенных концов прокатываемой полосы и позволяет изменять давление раслора по закону, близкому, к закону изменения толщины полосы 1.

Недостатком указанного устройства является низкое быстродействие, не позволяющее отрегулировать последний участок заднего конца полосы, на котором интенсивность нарастания толвдны в несколько .раз выше, чем на остальной его части.

Известно устройству, в котором давление в гидроцилиндрах распора регулируют с помощью регулятора, ::раб6тающего на ба-. зе напорного золотники: Это устройство обеспечивает необходимое быстродействие.

Недостатками данного устройства являются нагрев и окисление масла, повышенная засоряемость регулятора в связи с наличием в нем жеклеров малого сечения, низкий КПД, составляющий 1-2%, громоздкая конструкция насосной установки в связи с необходимостью ее оснащения мощными маслоохладителями.

Известно также устройство для регулирования раствора и профиля валков листопрокатного стана, включающее гидроцилиндры, сопряженные с подушками валков,

0 нерегулируемую роторную гидромашину с приводным электродвигателем, включенным по схеме регулирования крутящего момента и масляный бак.

В этом устройстве для повышения давления и гидросистеме некоторый объем масла заканчивают роторной гидромашиной из масляного бака в силовые гидроцилиндры; при необходимости снизить давление указанный объем масла сливают из гидроцилиндров в бак через указанную гидромашину 2.

Недостатком известного устройства является то, что при снижении давления в гидросистеме весь излишек масла из гидроцилиндров сливают в бак через гидромашину, в результате чего скорость снижения давления ограничена допустимой скоростью вращения гидромашины. А это накладывает серьезные ограничения при необходийости быстрого сброса давления, как например, в системах поджима утолш.енных концов прокатываемой полосы. Кроме того, все внешние ударные нагрузки передаются по магистрали высокого давления на гидромашину, приводя в конечном счете к ее постепенному разрушению.

Цель изобретения - повышение быстродействия устройства.

Поставленная цель достигается тем, что между гидромашиной и гидроцилиндрами установлен обратный клапан с выходом на гидроцилиндры, причем последние соединены с масляным баком посредством нормально закрытого дифференциального золотника, напорная полость управления которого соединена с гидромашиной, а полость управления разгрузкой - с гидроцилиндрами.

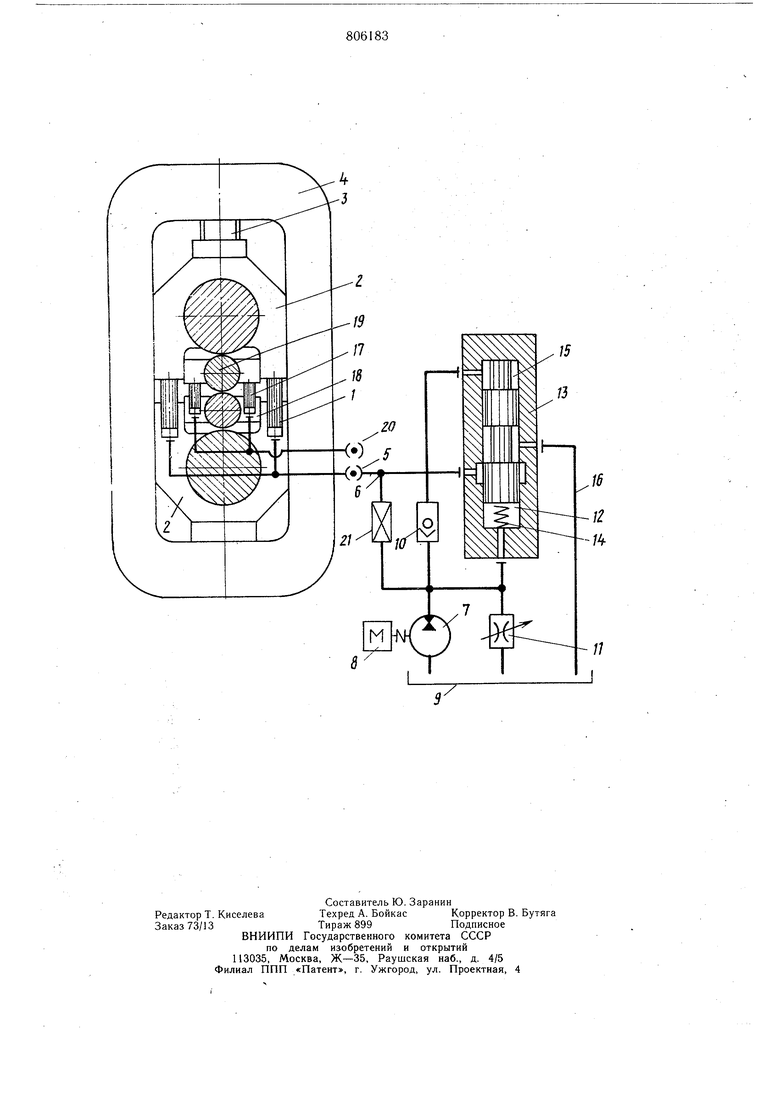

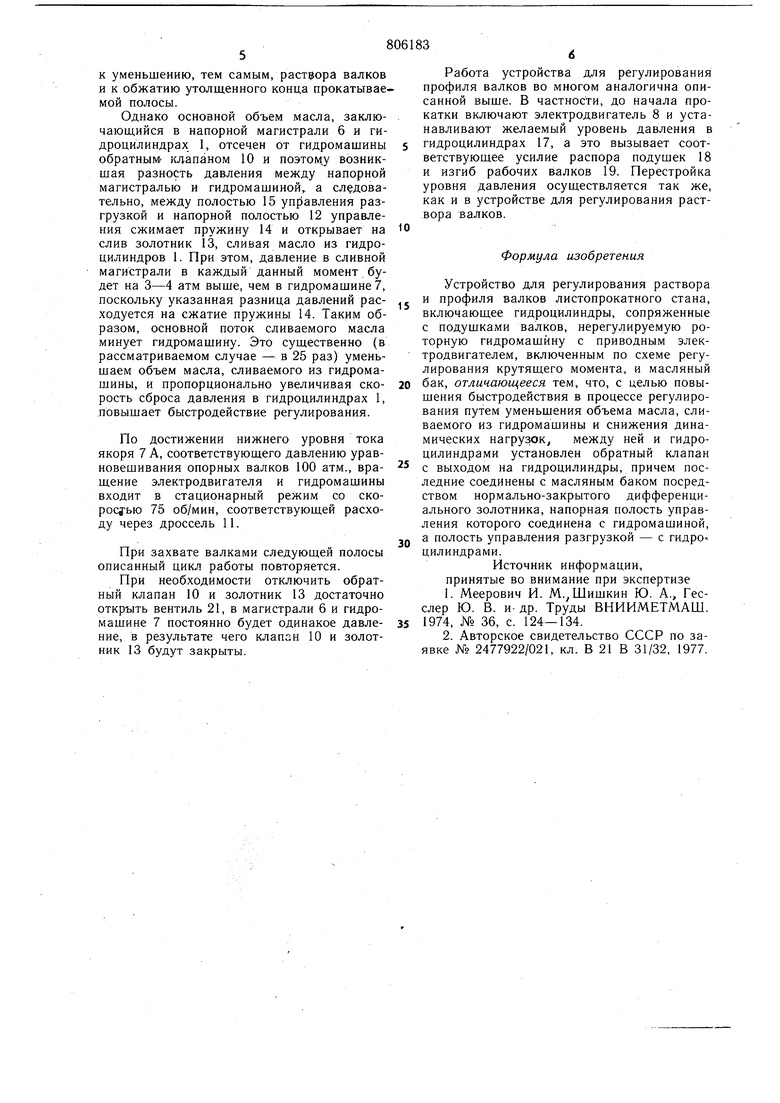

На чертеже изображена схема устройства.

Устройство для регулирования раствора валков включает гидроцилиндры 1, установленные между подушками 2 опорных валков, нажимное устройство 3 и станину 4 прокатной клети. Гидроцилиндры 1 соединены посредством быстроразъемного соединения 5 с напорной магистралью 6 гидросистемы, содержащей нерегулируемую роторную гидромашину 7, приводимую электродвигателем 8, питаемую из масляного бака 9, связанную посредством обратного клапана 10 с напорной магистралью 6, а посредством дросселя 11 постоянного расхода-с баком 9 и соединенную с напорной полостью 12 управления золотника 13, который является дифференциальным золотником нормально закрытого типа благодаря тому, что в напорной полости 12 установлена пружина 14, а его полость 15 управления разгрузкой соединена с напорной магистралью 6. Сливная магистраль 16 зо.тотника 13 соединена с баком 9.

Устройство для регулирования профиля валков включает гидроцилиндры 17, установленные между подушками 18 рабочих валков 19, которые посредством быстроразъемного соединения 20 соединены с напорной магистралью 6 гидросистемы, аналогичной той, что описана выше. Кроме того, гидромашина 7 соединена с напорной магистралью 6 посредством вентиля 21.

Устройство работает следующим образом.

До начала прокатки при закрытом вентиле 21 включают электродвигатель 8 и увеличивают ток его якоря до исходного уровня, равного 14 А. Электродвигатель начинает вращать гидромашину 7, которая, всасывая масло- из бака 9, нагнетает его через обратный клапан 10 в напорную магистраль 6 и, далее, в гидроцилиндры 1. Поскольку обратный клапан включен своим выходом на гидроцилиндры, то он не оказывает сопротивления нагнетаемому потоку масла, и в обеих полостях 12 и 15, управляющих золотником 13, в каждый данный момент имеется одинаковое давление. Поэтому пружиной 14 золотник закрыт, разъединяя напорную магистраль 6 и сливную магистраль 16. Часть нагнетаемого масла через саморегулирующийся по расходу дроссель 11 сливается снова в. бак 9, причем независимо от давления перед дросселем расход через него сохраняется постоянным и равным тому, на который дроссель настроили, в частности 2 л/мин. Давление в гидромашине пропорционально крутящему моменту на валу электродвигателя, который включен по схеме регулирования крутящего момента, поэтому по мере увеличения тока якоря возрастает и давление. По достижении током якоря исходного уровня, скорость вращения электродвигателя и гидромашины становится постоянной, соответствующей расходу масла через дроссель 11 и равной 75 об/мин, а в гидроцилиндрах устанавливается исходный уровень давления, равный 200 атм.

При захвате полосы валками, по сигналу месдозы, ток в якоре электродвигателя поднимают до рабочего уровня,- равного 20 А, вращение его ускоряется,, и возникшая разница между возросшим расходом через гидромашину 7 и постоянным расходом через дроссель 11 поступает в гидроцилиндры 1 в виде дополнительного объема масла, который, сжимаясь, повышает давления до рабочего уровня 300 атм. При этом, по мере повышения давления, скорость вращения замедляется, и по достижении 300 атм становится такой же, как и при исходном уровне давления, т.е. 75об/мин. С увеличением давления в гидроцилиндрах 1 усилие распора подушек 2 возрастает и, передаваясь на нажимное устройство 3 и станину 4, вызывает в них дополнитульную упругую деформацию, равную 0,2 мм. А это увеличивает раствор валков, поддерживая постоянную толщину прокатываемой полосы.

При. выходе заднего конца полосы из валков предыдущей клети, по сигналу ее месдоз ток якоря электродвигателя 8 снижают по заданному закону (с нарастающим темпом снижения), соответствующим закону нарастания толщины заднего конца прокатываемой полосы. Скорость вращения электродвигателя падает, а поскольку расход через дроссель 11 не меняется, то излищек масла перетекает через него в бак 9j и давление в гидромашине 7 снижается пропорционально снижению тока якоря. Снижение давления в гидроцилиндрах 1 приводит к уменьшению упругой деформации нажимного устройства и станины. к уменьшению, тем самым, раствора валков и к обжатию утолщенного конца прокатываемой полосы. Однако основной объем масла, заключающийся в напорной магистрали б и гидроцилиндрах 1, отсечен от гидромащины обратным- клапаном 10 и поэтому возникщая разность давления между напорной магистралью и гидромашиной,, а следовательно, между полостью 15 управления разгрузкой и напорной полостью 12 управления сжимает пружину 14 и открывает на слив золотник 13, сливая масло из гидроцилиндров 1. При этом, давление в сливной магистрали в каждый данный момент будет на 3-4 атм выше, чем в гидромащине 7, поскольку указанная разница давлений расходуется на сжатие пружины 14. Таким образом, основной поток сливаемого масла минует гидромашину. Это существенно (в рассматриваемом случае - в 25 раз) уменьшаем объем масла, сливаемого из гидромашины, и пропорционально увеличивая скорость сброса давления в гидроцилиндрах 1, повышает быстродействие регулирования. По достижении нижнего уровня тока якоря 7 А, соответствующего давлению уравновешивания опорных валков 100 атм., вращение электродвигателя и гидромашины входит в стационарный режим со скоросуью 75 об/мин, соответствующей расходу через дроссель 11. При захвате валками следующей полосы описанный цикл работы повторяется. При необходимости отключить обратный клапан 10 и золотник 13 достаточно открыть вентиль 21, в магистрали 6 и гидромашине 7 постоянно будет одинакое давление, в результате чего клапан 10 и золотник 13 будут закрыты. Работа устройства для регулирования профиля валков во многом аналогична описанной выше. В частности, до начала прокатки включают электродвигатель 8 и устанавливают желаемый уровень давления в гидроцилиндрах 17, а это вызывает соответствующее усилие распора подушек 18 и изгиб рабочих Валков 19. Перестройка уровня давления осуществляется так же, как и в устройстве для регулирования раствора валков. Формула изобретения Устройство для регулирования раствора и профиля валков листопрокатного стана, включающее гидроцилиндры, сопряженные с подушками валков, нерегулируемую роторную гидромащйну с приводным электродвигателем, включенным по схеме регулирования крутящего момента, и масляный бак, отличающееся тем, что, с целью повышения быстродействия в процессе регулирования путем уменьшения объема масла, сливаемого из гидромащины и снижения динамических нагрузок, между ней и гидроцилиндрами установлен обратный клапан с выходом на гидроцилиндры, причем последние соединены с масляным баком посредством нормально-закрытого дифференциального золотника, напорная полость управления которого соединена с гидромащиной, а полость управления разгрузкой - с гидро цилиндрами. Источник информации, принятые во внимание при экспертизе 1.Меерович И. М. Шишкин Ю. А., Гесслер Ю. В. и-др. Труды ВНИИМЕТМАШ. 1974, № 36, с. 124-134. 2.Авторское свидетельство СССР по заявке № 2477922/021, кл. В 21 В 31/32, 1977.

16

Х5 -i Y 1

//

Авторы

Даты

1981-02-23—Публикация

1978-08-28—Подача