1

Изобретение относится к области нефтехимического с интеза, в частности, к способу разделения углеводородов Cj-, отличающихся числом двойных связей.5

В настоящее время для разделения смесей углеводородов С используется процесс экстрактивной ректификации с диметилформамидом 1, с водным раствором муравьиной кислоты 2. 0

Наиболее близким по технической сущности и достигаемому результату является способ разделения углеводородов С разной степени насыщенности путем экстракции с выделением рафи- 15 ната и экстракта,, подачей их на экстрактивную ректификацию с использованием селективного растворителя обводненного диметилформамида 13.

Недостатком этого способа является20 использование обводненного диметилформамида, поскольку последний подвергается гидролизу, и продукты гидролиза вызывают коррозию оборудования.

Целью изобретения является упроще-25 ние технологии процесса, заключающееся в предотвращении гидролиза диметилформамида, что в свою очередь вызывает сокращение потерь растворителя.30

Поставленная цель достигается описываеким спс собом разделения углероЙорОдОв Cj разной степени насыщенности путем экстракции с вьщелением рафйната и экстракта, подачей их на Экстрактивную ректификацию с использованием селективного растворителя диме1йлформамида, содержащего 540 вес.% э нленгликоля.

Отличительным признаком является использование в качестве селективного растворителя диметилформамида, содержащего 5-40 вес.% этиленгликоля.

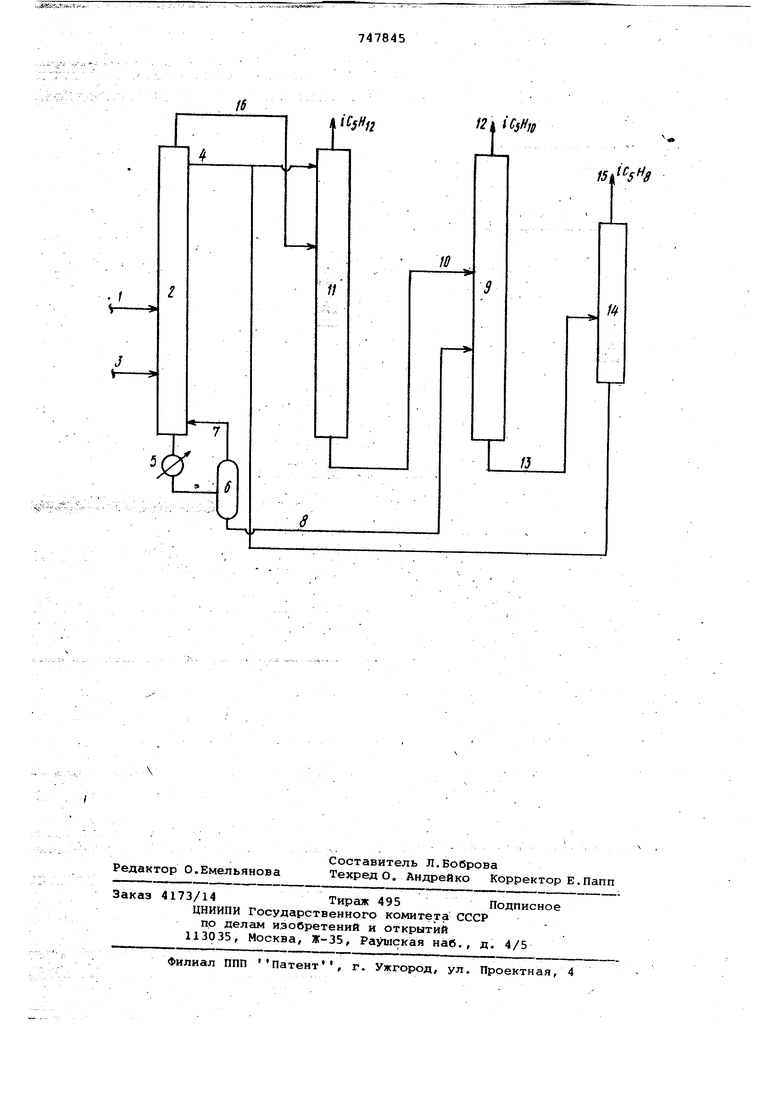

Технологическая схема предлагаемого способа для разделения катализаторов I и II стадии дегидрирования изображена на чертеже; описание ее дополнительно приведено в примере 6 для разделения катализата лишь I стадии дегидрирования.

Катализат стадии дегидрирования по линии 1 подают в среднюю часть экстракционной колоИны 2, в нижнюю Часть ее по линии 3 подают катализат II стадии дегидрирования. В верхнюю часть колонны подают тяжелую фазу, состоящую из смеси ДМФА и зтиленгликоля, по линии 4. На выходе нз нижней части колонны 2, ДМФА и зтиленгликоль с продуктами экстракции охлаждают- в

олодильнике 5, после чего смесь раслаивается в емкости 6.

Легкую фазу, в основном углеводоодную, возвращают на орошение в коонну 2, по линии 7, а тяжелую фазу, одержащую экстрагент по линии 8 по- ., ают в колонну экстрактивной ректифиЬации 9. В колонну 9 подают экстрагент по линии 10 из нижней части коонны il. -. /

Из верхней 4actH колонны 9 выводят изоамилены по линии 12, а экстрагент с изопреном по линии 13 поступает в ректификационную колонну 14, где из верхней части выводят изопрен по ли,- НИИ 15, а растворитель возвращают в процесс по линии 4 на орошение колонны 2, и колонны 11. Колонна экстрактивной ректификации 11 предназначена для выделения изопентана и питается сырьем - легкой фазой колонны,экстракции 2, вводимой по линии 1б.

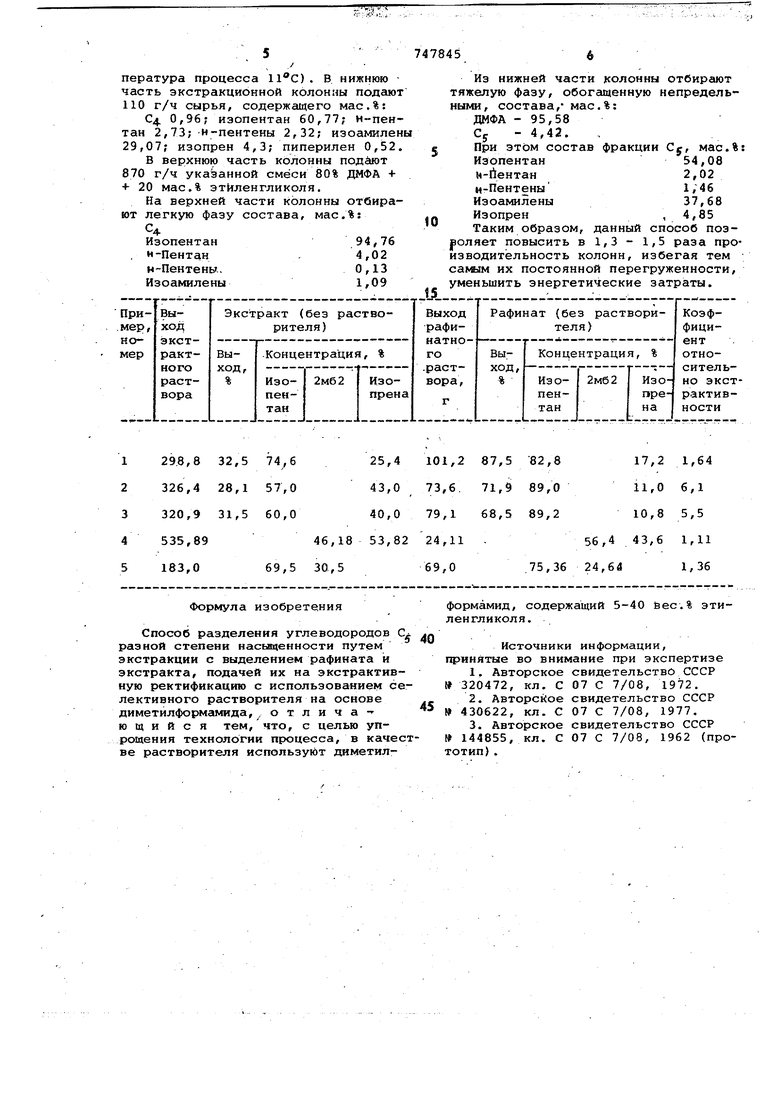

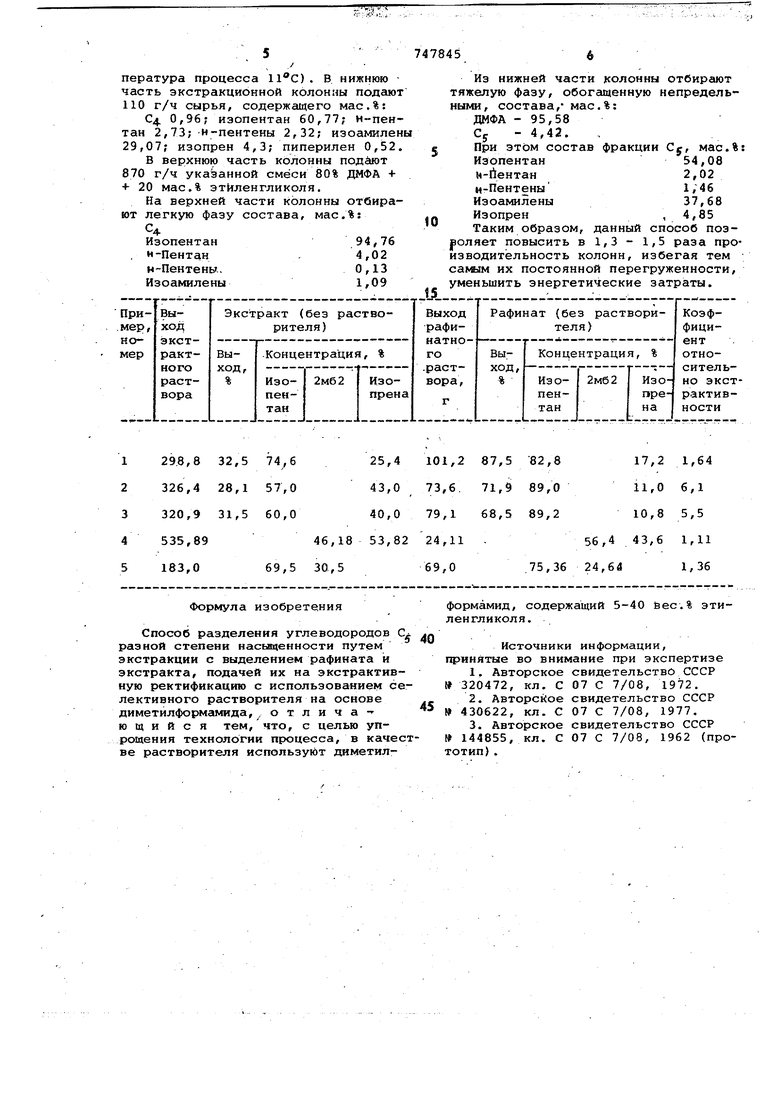

Примеры 1-5 показывают возможность обогащения катализата на примере одной стадии разделения при различном содержании ДМФА и этиленгликоля в кстрагенте. .

Добавлени.е этиленгликоля к диметилформамиду делает физически возможным процесс экстракции и повьииает селективность растворителя. Наиболее целесообразно применение экстрагента с содержанием этиленгликоля 5-40%. Более низкая концентрация этиленгликоля (менее 5%) не дает существенного эффекта по повьшению селективности, аувеличение концентрации выше 40% приводит к слишком резкому снижению растворимости углеводородбв и ухудиению экономических показателей процесса. Диметилформамид в присутствии этиленгликоля не подвергается гидролизу что было установлено при длительном нагревании экстрагента при температуре. 190с добавлением стальных стгружек (более 300 ч) .

, П р и м е р 1. 100 г смеси, состо. ящей из 20 мас.% изопрена и 80 мас.% изопентана перемешивают с 300 г диметилформамида при . После отстаивания хрома то графически аналйзй1: 5йт распределение изопрена и изоцентаяа в экстрактной и рафийатной фазах. Данные результатов приведены в таблице. -. - :- --- - ;

П р И М е р 2. Опыт проводя аналогично примеру 1. В качестве растворителя используют Диметилформамид с добавлением 16 мас% этиленгликоля. Результаты приведены в таблице.

П р и м е р 3. изрпрена( согласно приме|эу 1 перемешй в;ают с ЖО г диметилформамида с добавлением 25% этиленгликоля при . Данные результатов приведены в таблице.

П Р и м е р 4. 100 г смеси, состоящей из 50% 2-метилбутена-2 и 50% изопрена экстрагируют 460 г растворителя, содержащего 60% диметилформами747845

да и 40% „этиленгликоля при температуре 40 С, Данные- результатов приведены в таблице .

П р и м е р 5. 100 г смеси, состоящей из 30,2% 2-метилбутена-2 и 69,8% изопентана экстрагируют 152 г растворителя, содержащего 5,49 г этиленгликоля и 94,5% диметилформамида при тем пературе 40 С. Результаты приведены в таблице.

П р и мер 6, (Для разделения катализата I стадии дегидрирования) .

В среднюю часть экстракционной колонны 2 эффективностью 9 теоретических тарелок подают 100 г/ч сырья, содержащего 5% изопрена, 33 мае.% 2-метилбутена-2 и 62% изопентана. В верх1нюю часть э.кстракционной колонны 2 подают 250 г/ч растворителя, содержащего 25 мас.% этиленгликоля и 75 мас. диметилформамида. Процесс проводят при . Выходящий поток экстрактной фазы охлаждают до , а выделяемую при этом рафинатную фазу возвращают в нижнюю часть экстракционной колонны 2. После охлаждения отбирают 270 г/ч экстрактной фазы, содержащей 25,3 г/ч углеводородов Cg (19 мас.% изопрена, 45 мас,% 2-метилбутена-2 и 36 мас.% .изопентана).

Из верхней части экстракционной колонны выводят 80 г/ч рафинатной фазы, содерЛаадей 74,7 г/ч углеводородов С (0,3 мас.% изопрена, 29% 2-метилбутена-2, 70,7 мас.% изопентана). Полученную рафинатную фазу направляют в колонну II, из верхней части которой отгоняют смесь состава, мас.%:; Изопентан99,0

Изоамилены0,95

Изопрен0,05

Из нижней части колонны выводят смесь (без учета ДМФА и этйленглико ля) состава мас.%

Изопрен1,0

Изоамилены99,0

Эту смесь направляют в колонну 9, в которую подают,также тяжелую фазу колонны 2.

Верхний пррдукт колонны 9 имеет состав, мае:%:.

Из оамиле ны87,0

Изопентан13,0

Кубовый продукт колонны 9 направляют в десобер 14,из его верхней части выводят изопрен (99,5 мас.%, а из нижней экстрагент со следами углеводородов .

Приводится пример 7 осущестбления процесса на пилотной установке с использованием промышленного катализата стадии дегидрирования (получение изоамиленов).

П р и м е р 7. Для экстракции используют противоточную. пул,ьсационную колонну (частота пульсации 1 гц, амплитуда 5 мм, с.плснинаЯ; фаза - смесь 80% ДМФА + 2 мае..%,этиленгликоля, число теоретических тарелок - 6, температура процесса ) . В нижнюю часть экстракционной колонны подают 110 г/ч сырья, содержащего мас.%:

С4. 0,96; иэопентан 60,П; н-пентан 2,73; н-пентены 2,32; изоамилен 29,07; изопрен 4,3; пиперилен 0,52.

В верхнюю часть колонны подают 870 г/ч указанной смеси 80% ДМФА + + 20 мас.% этиленгликоля.

На верхней части колонны отбирают легкую фазу состава, мас.%:

Из нижней части колонны отбирают тяжелую фазу, обогащенную непредельными, состава,- мас.%: ДМФА - 95,58 Су - 4,42.

При этом состав фракции Су, мас.%: Изопентан54,08

И-Йентан2,02

н-Пентены1/46

Изоамилены37,68

Изопрен, 4,85

Таким образом, данный способ поз|воляет повысить в 1,3 - 1,5 раза про94,76 4,02 изводительность колонн, избегая тем 0,13 caKftiM их постоянной перегруженности, 1,09 уменьшить энергетические затраты.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ выделения ароматических углеводородов из их смесей с неароматическими | 1983 |

|

SU1174422A1 |

| СПОСОБ ВЫДЕЛЕНИЯ АРОМАТИЧЕСКИХ УГЛЕВОДОРОДОВ C-C И РЕФОРМИРОВАННОГО КОМПОНЕНТА БЕНЗИНА ИЗ РИФОРМАТА БЕНЗИНОВОЙ ФРАКЦИИ | 2004 |

|

RU2256691C1 |

| Способ разделения углеводородов разной степени насыщенности | 1982 |

|

SU1097582A1 |

| Способ регенерации экстрагента | 1982 |

|

SU1047896A1 |

| Способ регенерации экстрагента | 1982 |

|

SU1052506A1 |

| СПОСОБ РАЗДЕЛЕНИЯ ФРАКЦИЙ УГЛЕВОДОРОДОВ С5 | 2002 |

|

RU2243960C2 |

| Способ разделения фаркций угле-ВОдОРОдОВ C | 1978 |

|

SU804620A1 |

| КОМБИНИРОВАННЫЙ СПОСОБ ВЫДЕЛЕНИЯ АРОМАТИЧЕСКИХ УГЛЕВОДОРОДОВ C6-C8 ИЗ СМЕСЕЙ С НЕАРОМАТИЧЕСКИМИ УГЛЕВОДОРОДАМИ | 2003 |

|

RU2254317C1 |

| Экстрагент для выделения ароматических углеводородов @ - @ | 1982 |

|

SU1161505A1 |

| СПОСОБ ПЕРЕРАБОТКИ ОТХОДОВ ПРОИЗВОДСТВА ИЗОПРЕНА | 1985 |

|

SU1274255A1 |

Формула изобрете.ния Способ разделения углеводородов С разной степени насыщенности путем экстракции с выделением рафината и экстракта, подачей их на экстрактивную ректификацию с использованием се лективного растворителя на основе диметилформаилида, , о т л и ч а ю щ и и с я тем, что, с целью упрощения технологии процесса, в качес ве растворителя используйт диметилформамид, содержащий 5-40 йес.% этиленгликоля. Источники информации, принятые во внимание при экспертизе 1.Авторское свидетельство СССР 320472, кл. С 07 С 7/08, 1972. 2.Авторское свидетельство СССР № 430622, кл. С 07 С 7/08, 1977. 3.Авторское свидетельство СССР 144855, кл. С 07 С 7/08, 1962 (прототип) .

Авторы

Даты

1980-07-15—Публикация

1977-01-20—Подача