(5) УСТРОЙСТВО ДЛЯ ПРОКАТКИ ПОРЬШКЛ

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для прокатки порошка | 1979 |

|

SU804206A1 |

| Устройство для прокатки порошка | 1980 |

|

SU933258A2 |

| Устройство для прокатки порошка | 1983 |

|

SU1122423A1 |

| НЕРЕВЕРСИВНЫЙ СТАН ДЛЯ ПРОКАТКИ ТОНКИХ И ТОНЧАЙШИХ ЛЕНТ | 2004 |

|

RU2254945C1 |

| Устройство для формования изделий из порошков прокаткой | 1990 |

|

SU1722689A2 |

| Ротационная машина для гибки листового материала | 1989 |

|

SU1660793A1 |

| Устройство для прокатки порошка | 1986 |

|

SU1375409A1 |

| Способ прокатки листового материала | 1978 |

|

SU820934A1 |

| Устройство для прокатки тонких полос | 1978 |

|

SU749461A1 |

| СТАН ХОЛОДНОЙ ПРОКАТКИ ПОЛОС | 2007 |

|

RU2351414C1 |

1

Устройство относится к порошковой металлургии, в частности к устройствам для изготовления листового материала прокаткой порошка.

Известно устройство для прокатки порошка, состоящее из формующего эле,мента, снабженного двумя замкнутыми металлическими лентами, и приводных валков 1 .

Из условия захвата частиц порошка валками диаметр последних должен быть в 50-200 раз больше толщины прокатываемой заготовки, что обусловливает громоздкость установки в случае прокатки относительно толстых полос вследствие необходимости иметь рабочие валки большого диаметра. Так, например, при прокатке полос толщиной 10 мм необходимо использовать валки диаметром от 500 мм до двух метров.

Наиболее близким к предлагаемому по технической сущности и достигаемому эффекту, является устройство для прокатки порошка, включающее приводные валки, гибкие металлические ленты и натяжные ролики. Устройство содержит также формующие элементы, рабочая поверхность которых выполнена в виде неподвижных упоров (башмаков) с радиусом, составляющим 50-200 толщин прокатываемой заготовки 2 .

Однако эксплуатация устройства, в котором имеется трение между гиб10кой лентой и неподвижными упорами, сопряжена с большими потерями мощности. Это усугубляется тем, что норма/1ьное давление в этой паре трения равно давлению прокатки,, достигающему

15 значительных величин.

Цель изобретения - снижение энергосиловых параметров прокатки путем уменьшения сил трения.

Поставленная цель достигается

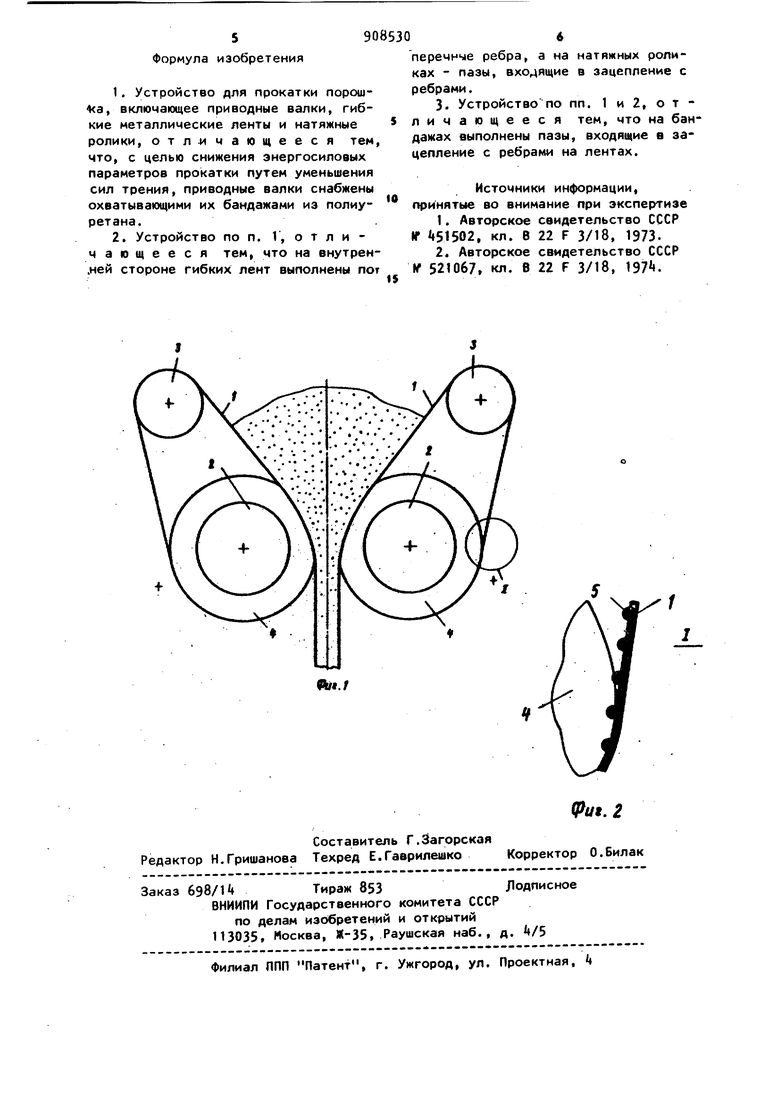

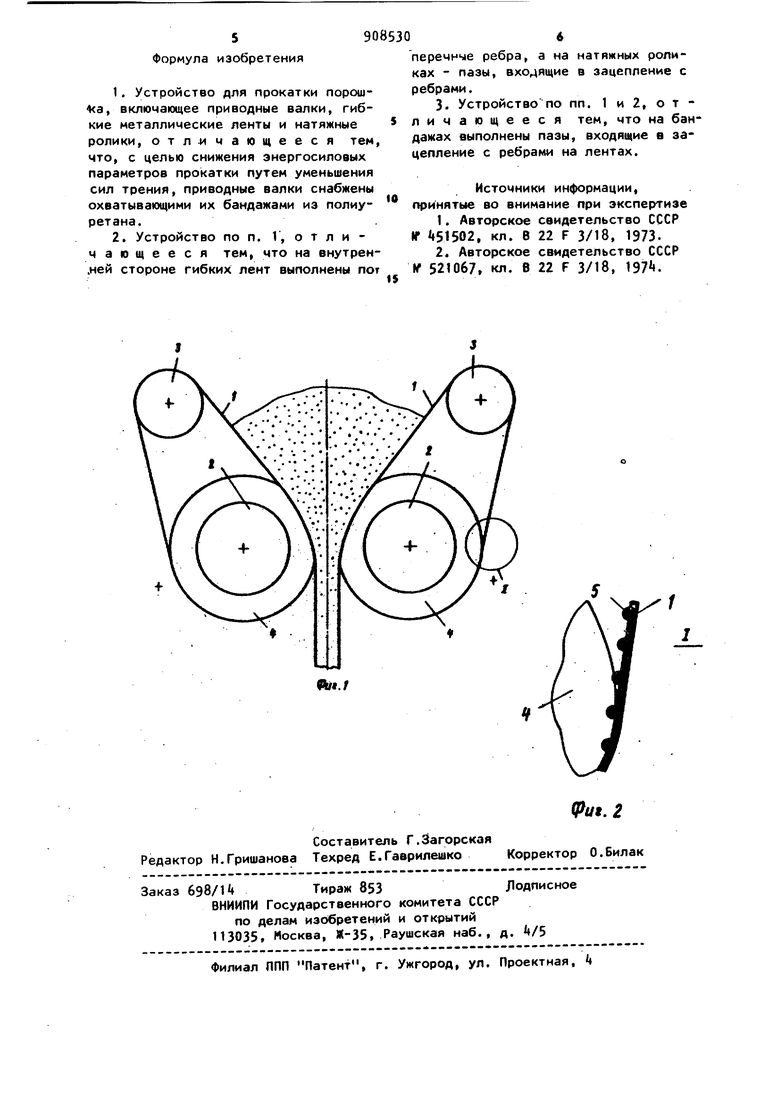

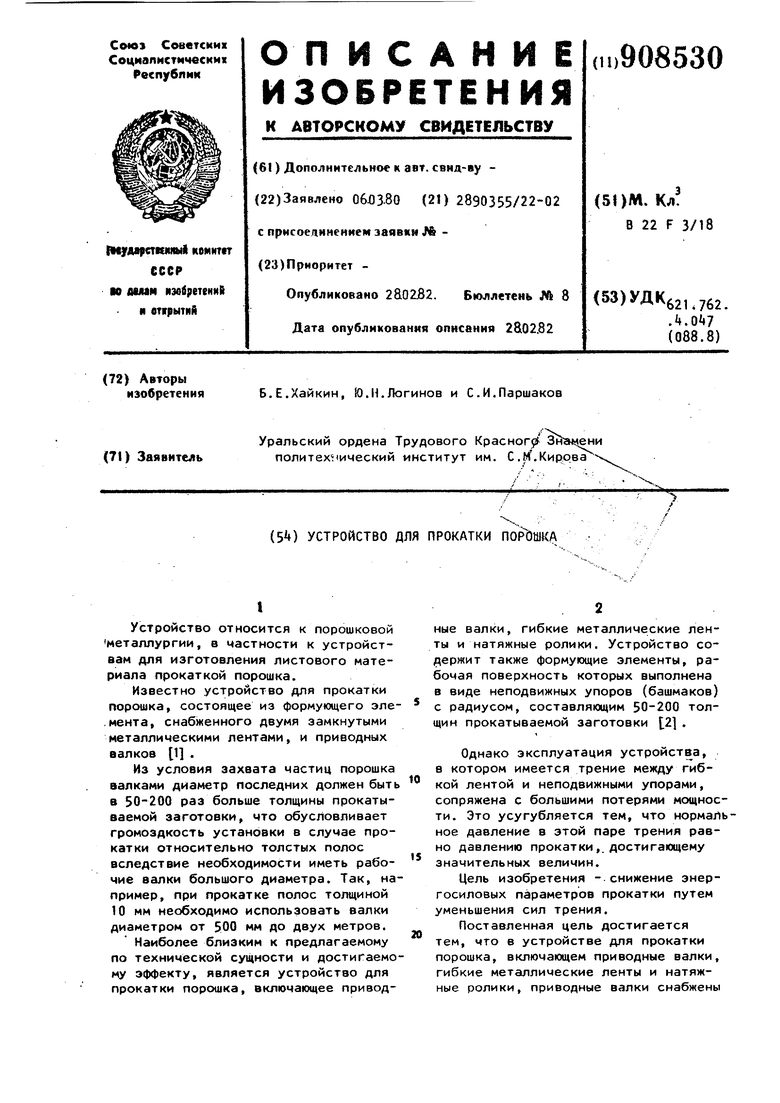

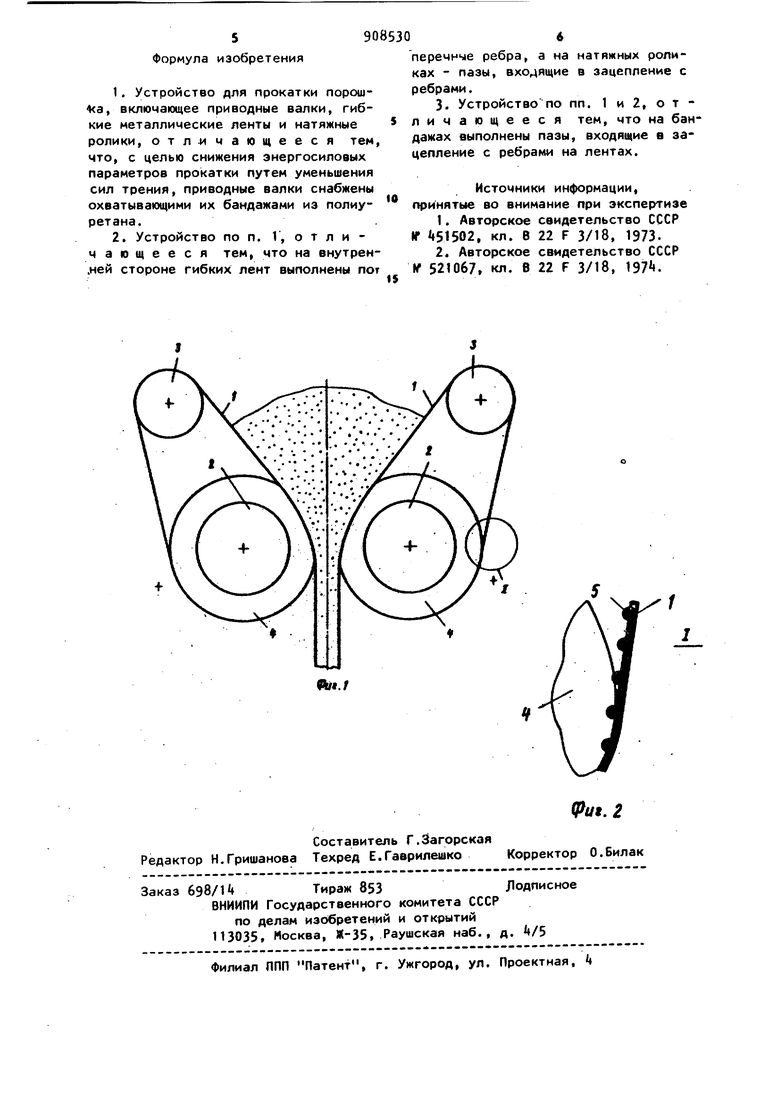

20 тем, что в устройстве для прокатки порошка, включающем приводные валки, гибкие металлические ленты и натяжные ролики, приводные валки снабжены 390 охватывающими их бандажами из полиуретана. При этом на внутренней стороне гибких лент выполнены поперечные реб ра, на натяжных роликах - пазы, входйщие в зацепление с ребрами. Кроме того, на бандажах выполнены пазы, входящие в зацепление с ребрами на лентах. При прокатке рабочие валки подвергаются упругому смятию тем большему, чем больше давление прокатки и ниже модуль упругости материала, из которого изготовлен валок. Упругое смятие валков нежелательно при прокатке тонких лент из компактных материалов так как вызывает увеличение контактной поверхности и давления прокатки. Вместе с тем упругое смятие валков вызывает увеличение радиуса кривизны валка в очаге деформации. Это обстоя тельство при прокатке порошков мо«ет способствовать получению из порошка ленты повышенной толщины при том же |начальном (до смятия) диаметре . Таким образом, при прокатке порошков выгодно вызывать смятие валко искусственным образом, изготавливая валки с использованием упругосминаемого материала, например полиуретана Однако полиуретан по сравнению с инс рументальными сталями обладает значи тельно меньшей износостойкостью, поэ тому деформацию порошка полиуретановым инструментом целесообразно произ водить через упругий металлический элемент. Таким элементом в-устройств является лента. Валок, выполненный полностью из полиуретана, обладал бы низкой жесткостью бочки, поэтому выполнен из полиуретана на не весь валок, а лишь бандаж, надетый непосред ственно на приводной валок. Для улучшения сцепления ленты с валком и натяжным роликом на внутрен ней стороне гибких лент выполнены по перечные ребра. Поперечные ребра на ленте, кроме того, уменьшают прогиб ленты в поперечном направлении, что особенно важно, так как жесткость пр водного валка в этом направлении невелика. На поверхности бандажей могут быть выполнены пазы, входящие в зацепление с ребрами на гибких лентах. На фиг. 1 изображена принципиальная схема предлагаемого устройства; на фиг. 2 - узел J на фиг. 1. Устройство состоит из бесконечных гибких лент 1, .охватывающих приводные валки 2 и натяжные ролики 3. Валки 2 снабжены бандажами 4 из полиуретана. Бандажи k крепятся на бочке валка известными методами (например,шлицевым соединением). На внутренней стороне гибких лент 1 выполнены поперечные ребра 5. На поверхности бандажей могут быть выполнены пазы, входящие в зацепление с ребрами на гибких лентах (не показаны) . При применении бандажа из полиуретана радиус кривизны валка в очаге деформации более чем в 30 раз выше радиуса недеформированного валка. Вследствие этого на таких валках можно прокатывать ленту более чем в 30 раз большей толщины, чем на жестких, поскольку наибольшая толщина ленты связана пропорциональной зависимостью с радиусом валка. Устройство работает следующим образом. Вращающий момент от привода передается приводным валкам 2, а от них через бандажи k гибкой ленте 1, натянутой с помсмцью натяжных роликов 3Бесконечными лентами 1 порошок затягивается в очаг деформации, создавая давление прокатки, воспринимаемое валками 2 с бандажами k. Под действием прокатки этого давления бандажи i упруго деформируются, вследствие чего увеличивается радиус кривизны в очаге деформации. Настройку стана осуществляют обычным образом, перемещая валки 2 нажимными устройствами. Поперечные ребра, выполненные на внутренней стороне гибких лент, увеличивают жесткость инструмента в поперечном направлении и улучшают сцепление лент с банда(ами. При работе эти ребра вдавливаются в материал бандажа. Уменьшения проскальзывания добиваются также выполнением пазов на бандажах приводных валков. Применение предлагаемого устройства позволяет по сравнению с известным снизить энергосиловые параметры процесса при прокатке порошков (снизить потери мощности на 9б%). По сравнению с устройством, имеющим валки из жесткого материала, возможна прокатка полос повышенной толщины.

Авторы

Даты

1982-02-28—Публикация

1980-03-06—Подача