(54) УСТРОЙСТВО ДЛЯ РЕГУЛИРОВАНИЯ ПЮФИЛЯ ОПОРНЫХ ВДПКОВ МНОГОВАЛКОВОГО CTMIA

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для регулирования профиля опорных валков многовалкового стана | 1975 |

|

SU522866A1 |

| МНОГОВАЛКОВАЯ КЛЕТЬ | 1994 |

|

RU2074777C1 |

| Прокатный,преимущественно прокатно-ковочный или роликовый,стан | 1987 |

|

SU1437117A1 |

| Стан винтовой прокатки труб | 1978 |

|

SU741970A1 |

| Многовалковый стан,преимущественно для прокатки плющеной ленты | 1976 |

|

SU576128A1 |

| Прокатный стан | 1988 |

|

SU1519803A1 |

| ПРОКАТНЫЙ СТАН | 1973 |

|

SU407596A1 |

| Прокатная клеть с многовалковым калибром | 1988 |

|

SU1581395A1 |

| УЗЕЛ СОЕДИНЕНИЯ ПРОКАТНОГО ВАЛКА СО ШПИНДЕЛЕМ | 1993 |

|

RU2067036C1 |

| УСТРОЙСТВО ДЛЯ РЕГУЛИРОВАНИЯ ПРОФИЛЯ ОПОРНЫХ ВАЛКОВ МНОГОВАЛКОВЫХ СТАНОВ | 1966 |

|

SU223027A1 |

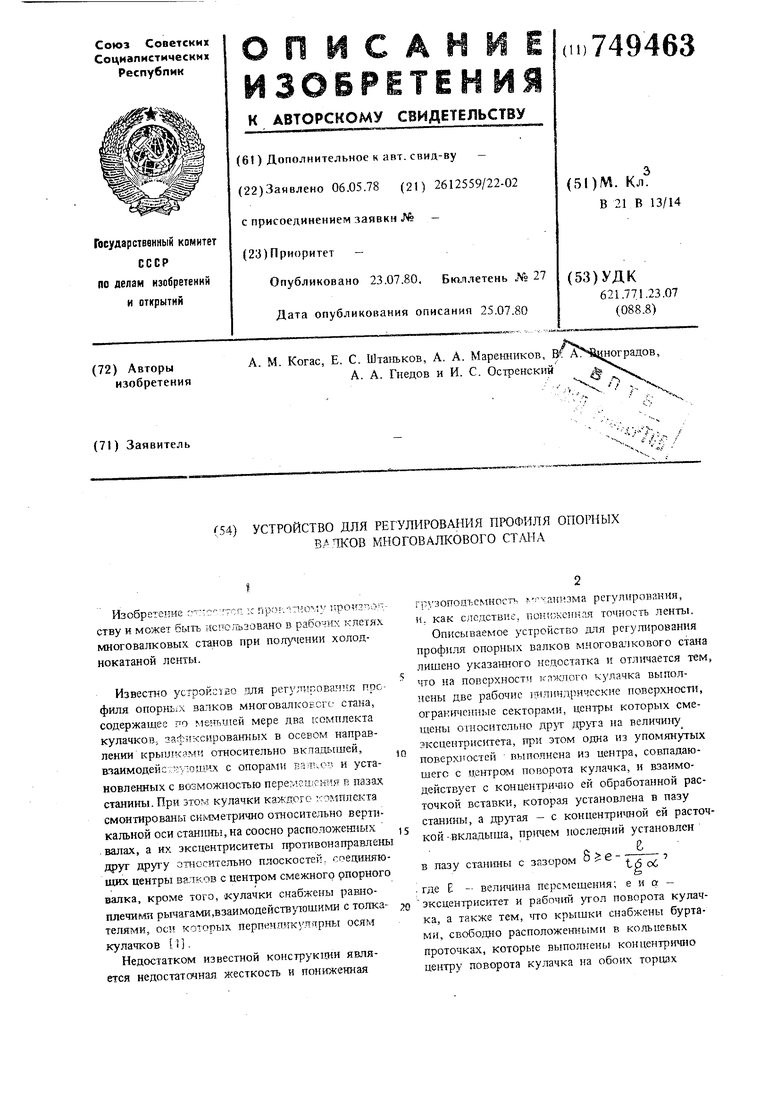

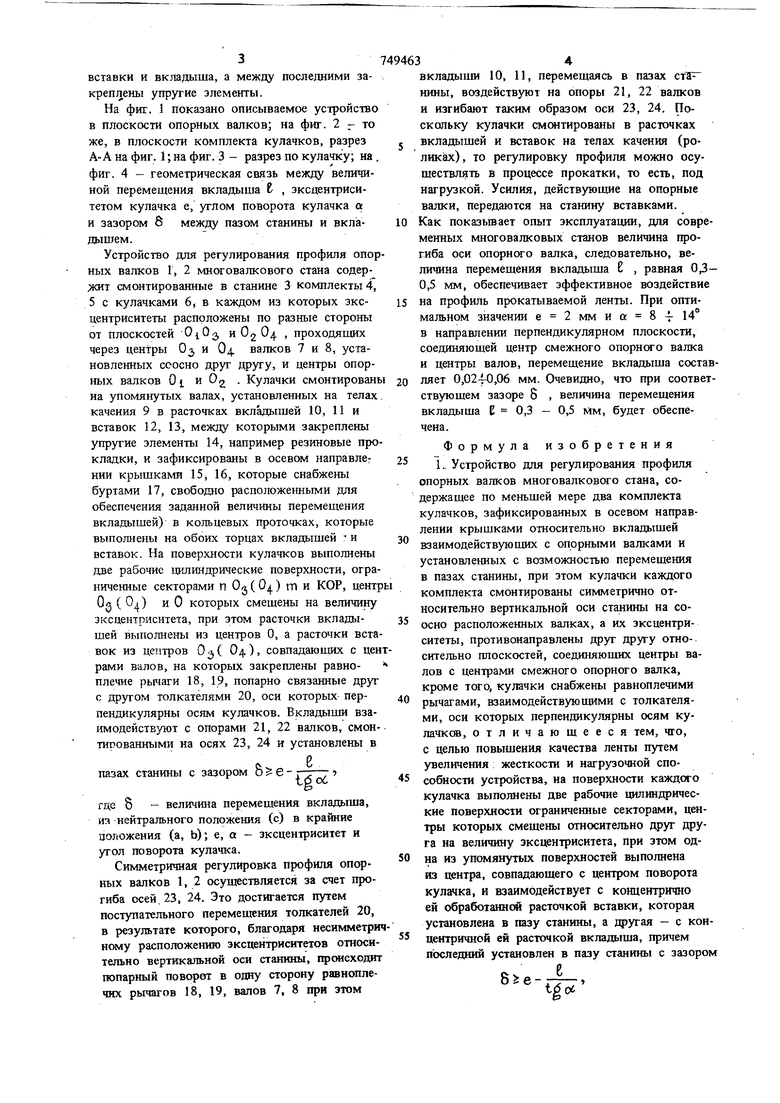

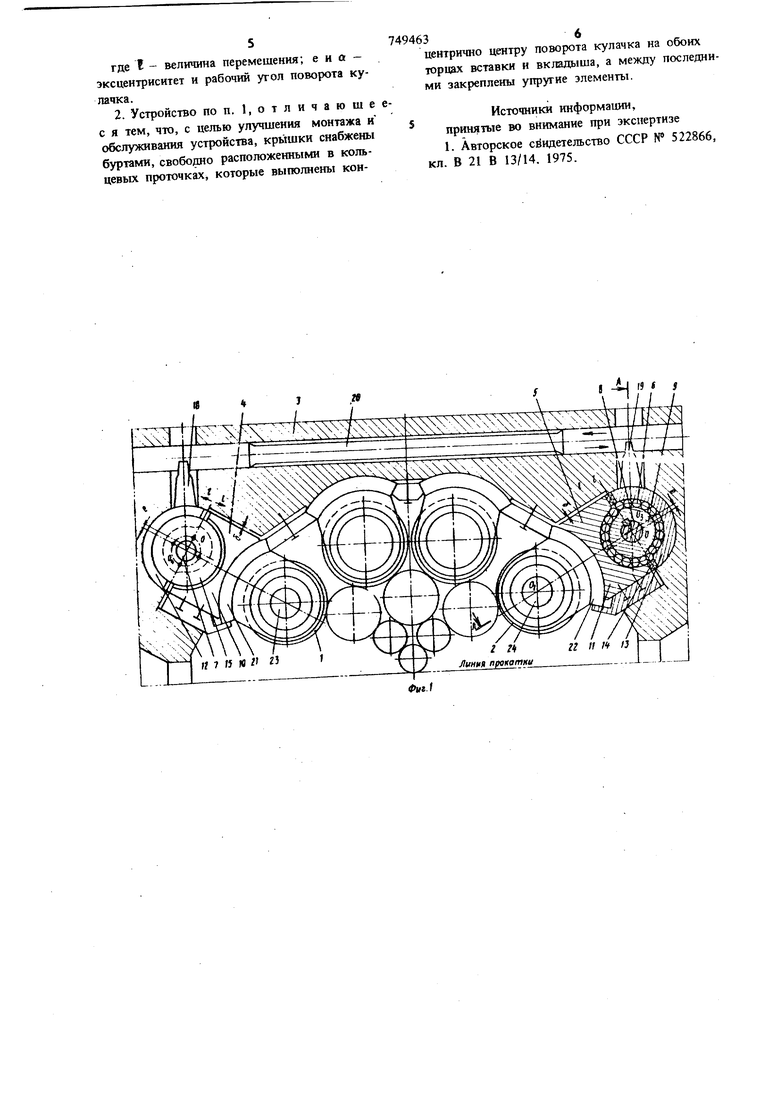

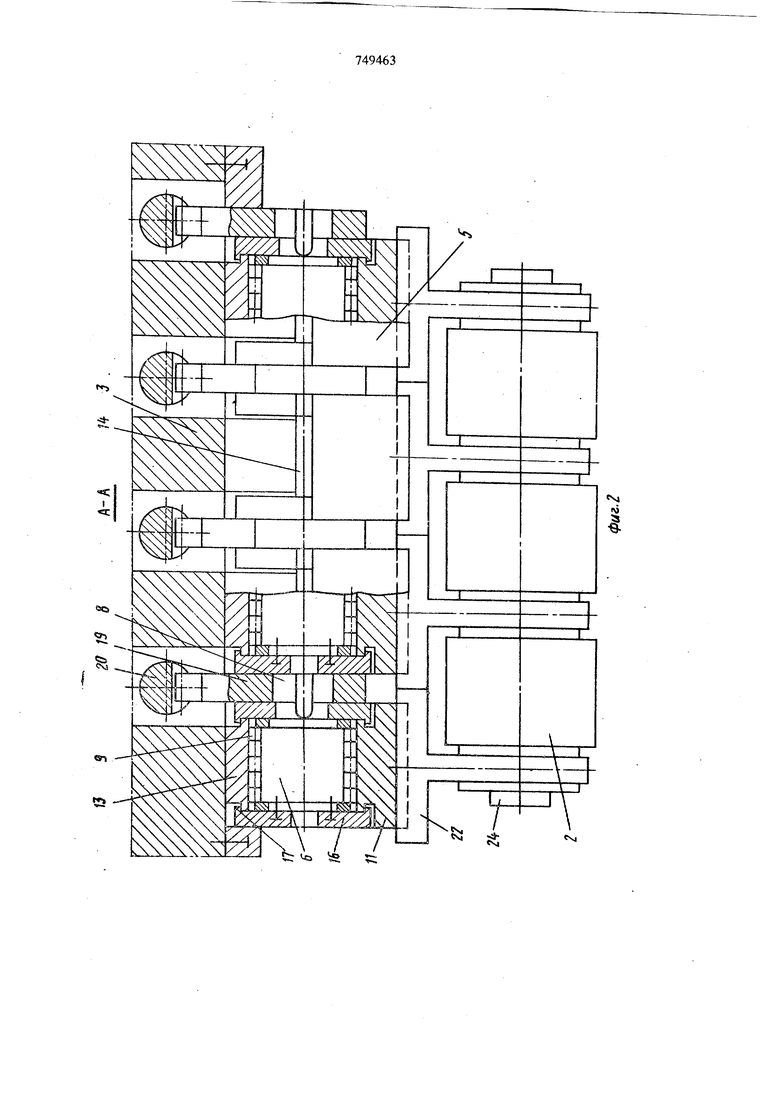

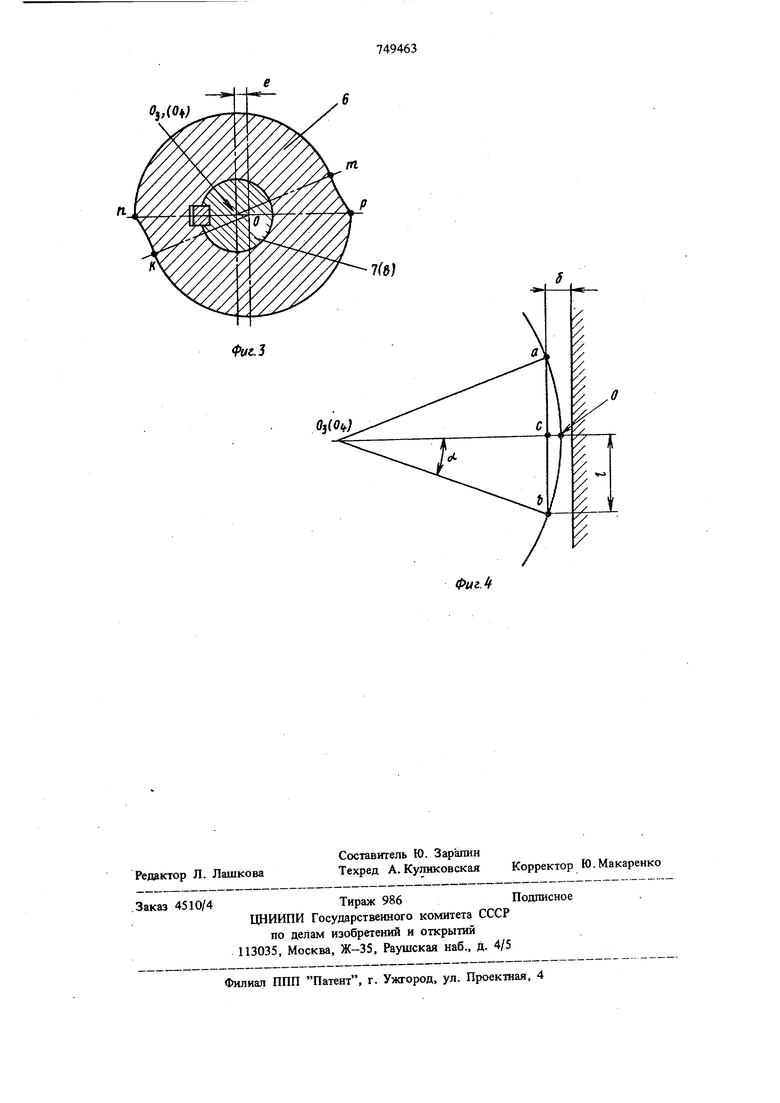

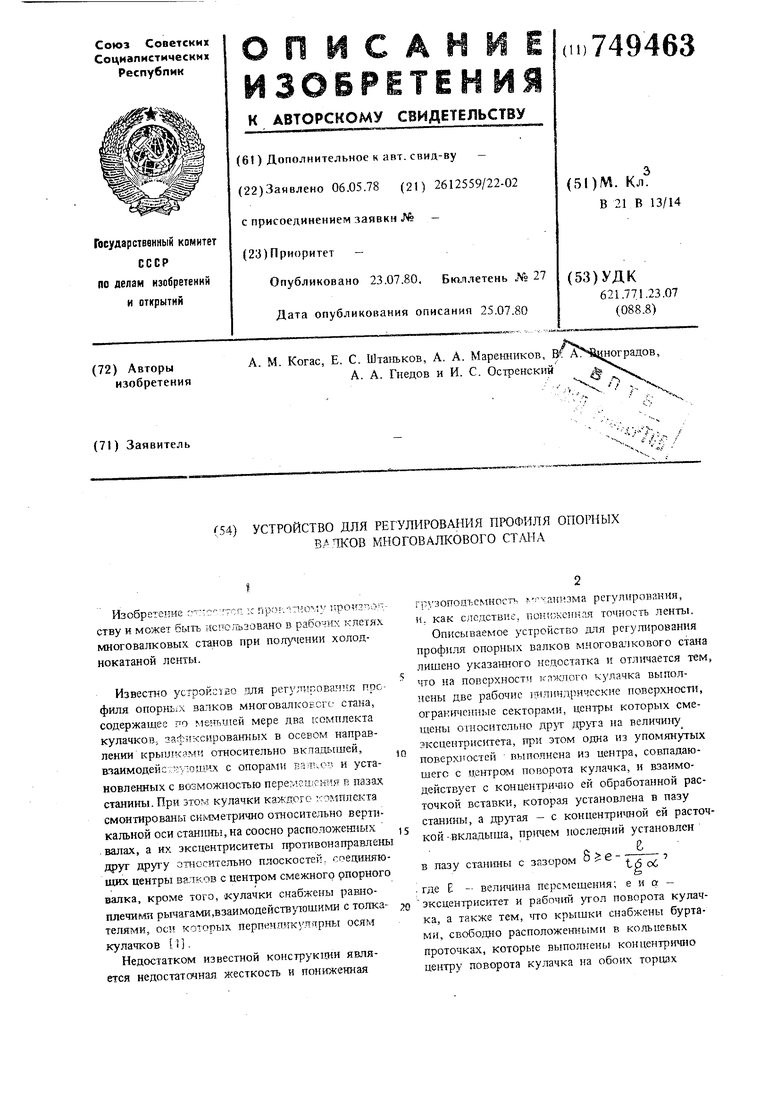

Изобретение o- -r-C-/Tcrr ;с промгному производ ству и может быть использовано в рабочих кпетях многовалковых станов при хоподнокатаной ленты. Известно устройство для регул1 рова,ния про филя ortopHbiX валков многовалкоБСге стана, содержащее FO мере два комплекта кулачков,; зафиксировашЕых в осевом направлении крьшпсэмл относительно вкладышей, влаимоде4 с;.::г:лощих с опора.1и и установленных с возможностью ,.s( R пазах станины. При этом кулачки каждого ;-:о.1плекта смонтированы симметрично относительно вершкалькой оси станины, на соосно расположенных . валах, а их эксцентриситеты противонаправлены друг другу атносительно плоскостей, соединяю щих центры валков с центром смежного опорного валка, кроме того, кулачки снабжены равноплечими рычагами,взаимодействующими с толкателями, оси которых перпенпикупдрны осям кулачков I . Недостатком известной KOHcrpyKipiH является недостаточная жесткость и пониженная гр зопояъемносп г.-пчанизма регулирования, н. как слсдств15е, пипг.ксинм точность ленты. OniicMBacNioe устройство для рсгулирова1шя профиля опорных вапков многовалкового стана лишено указанного недостатка и отличается тем, что на поверхности 1.;1 ютого кулачка выполн.ены две рабочие 1тл1шдрнческне поверхности, ограннче1П1ые секторами, центры которых смещены огносительно друта на величину эксцентристета, при этом одна из упомянутых поверхностей выполнена из центра, совпадающего с центром поворота кулачка, и юаимодействует с KOHHeHTpH4iio ей обработанной расточкой вставки, которая установлена в пазу станины, а друтая - с концентричной ей расточкой-вкладыша, причем последний установлен е в пазу стащшы с зазором где Е -- величина перемещения; е и а - эксцентриситет и рабоч ш угол поворота кулачка, а также тем, по крыщки снабжены буртами, свободно расположенными в кольцевых проточках, которые выполнены концентрично центру поворота кулачка на торцах вставки и вкладыша, а между последними закреплены упругие элементы. На фиг. 1 показано описываемое устройство в плоскости опорных валков; на фиг. 2 - то же, в плоскости комплекта кулачков, разрез А-А на фиг. 1; на фиг. 3 - разрез по кулачку; на фиг. 4 - геометрическая связь между величиной перемещения вкладыша t , эксцентриситетом кулачка е, углом поворота кулачка oi и зазором 8 между пазом станины и вкладышем. Устройство для регулирования профиля опор ных валков 1, 2 многовалкового стана содер;жит смонтированные в станине 3 комплекты 4, 5 с кулачками 6, в каждом из которых эксцентриситеты расположены по разные стороны от плоскостей , и 62 0 , проходяших через центры От, и 0 валков 7 и 8, установленных ссосно друг другу, и центры опорmix валков 0 и 02 . Кулачки смонтирован на упомянутых валах, установленных на телах качения 9 в расточках вкладышей 10, 11 и вставок 12, 13, между которыми закреплены упругие элементы 14, например резиновые про кладки, и зафиксированы в осевом направлег НИИ крышками 15, 16, которые снабжены буртами 17, свободно расположенными для обеспечения зада1шой величины перемещения вкладышей) в кольцевых проточках, которые вьшолнены на обоих торцах вкладышей и вставок. На поверхности кулачков вьшолнены две рабочие цилиндрические поверхности, ограниченные секторами п 0 ( 0 ) m и КОР, центр 00 ( 4 которых смешены на величину эксцентриситета, при этом расточки вкладышей вьшолнень из центров О, а расточки вста вок из центров 0( 04), совпадающих с цен рами валов, на которых закреплены равноплечие рычаги 18, 19, попарно связанные друг с другом толкателями 20, оси которых перпендикулярны осям кулачков. Вкладыши взаимодействуют с опорами 21, 22 валков, смонтированными на осях 23, 24 и установлены в ft. 2 пазах станины с зазором о е - г-г-- где S - величина перемещения вкладыша, из нейтрального положения (с) в крайние аогюжения (а, Ь); е, а - эксцентриситет и угол поворота кулачка. Симметричная регулировка профиля опорных валков 1, 2 осуществляется за счет прогиба осей, 23, 24. Это достигается путем поступательного перемещения толкателей 20, в результате которого, благодаря несимметри ному расположению эксцентриситетов относительно вертикальной оси станины, прсисходит попарный поворот в одну сторону равноплечих рычагов 18, 19, валов 7, 8 при этом вкладыши 10, 11, перемещаясь в пазах cta НИНЫ, воздействуют на опоры 21, 22 валков н изгибают таким образом оси 23, 24. Поскольку кулачки смонтированы в расточках вкладышей и вставок на телах качения (роликах), то регулировку профиля можно осуществлять в процессе прокатки, то есть, под нагрузкой. УСИЛИЯ, действующие на опорные валки, передаются на станину вставками. Как показьшает опыт эксплуатации, для современных многовалковых станов величина прогиба оси опорното валка, следовательно, величина перемещения вкладыша 6 , равная 0,30,5 мм, обеспечивает эффективное воздействие на профиль прокатываемой ленты. При оптимальном значении е 2 мм и а 8 -;- 14° в направлении перпендикулярном плоскости, соединяющей центр смежного опорного валка и центры валов, перемещение вкладыша составляет 0,02-fO,06 мм. Очевидно, что при соответствующем зазоре S , величина перемещения вкладыша Е 0,3 - 0,5 мм, будет обеспечена. Формула изобретения 1. Устройство для регулирования профиля опорных валков многовалкового стана, содержащее по меньшей мере два комплекта кулачков, зафиксированных в осевом направлении крышками относительно вкладышей взаимодействующих с опорными валками и установленных с возможностью перемещения в пазах станины, при этом кулачки каждого комплекта смонтированы симметрично относительно вертикальной оси станины на соосно расположенных валках, а их эксцентриситеты, противонаправлены друг другу относительно плоскостей, соединяющих центры валов с центрами смежного опорного валка, кроме того, кулачки снабжены равноплечими рычагами, взаимодействующими с толкателями, оси которых перпендикулярны осям кулачксв, отличающееся тем, что, с целью повышения качества ленты путем увеличения жесткости и нагрузочной способности устройства, на поверхности каждого кулачка выполнены две рабочие цилиндрические поверхности ограниченные секторами, центры которых смещены относительно друг друга на величину эксцентриситета, при этом одна из упомянутых поверхностей выполнена из центра, совпадающего с центром поворота кулачка, и взаимодействует с кощентрнчно ей обработаннся расточкой вставки, которая установлена в пазу станины, а - с концентричной ей расточкой вкладыша, причем последний установлен в пазу станины с зазором .4-

где I - величина перемешения; е и а эксцеитриситет и рабочий утоп поворота кулачка.

центрично центру поворота кулачка на обоих торцах вставки и вкладыша, а между последннми закреплены упрутие элементы.

Источннки информации, принятые во внимание при экспертизе 1. Авторское сёидетельство СССР № 522866, кл. В 21 В 13/14. 1975.

I -Ь Г9 « S I { I

j,(

Авторы

Даты

1980-07-23—Публикация

1978-05-06—Подача