Известное устройство для регулирования профиля валков включает эксцентриковые опоры и привод их поворота.

В предложенном устройстве, с целью обеспечения симметричности регулировки, эксцентриковые опоры смонтированы на двух осях, связаны попарно зубчатым зацеплением, а каждая опора одной из осей снабжена пазом, в котором размещен бочкообразный зуб тяги, связанной с приводом поворота. Кроме того, для обеспечения регулировки под нагрузкой в процессе прокатки между эксцентриковыми. опорами и станиной могут быть размещены комплекты роликов, ограниченные с двух сторон упругими замками.

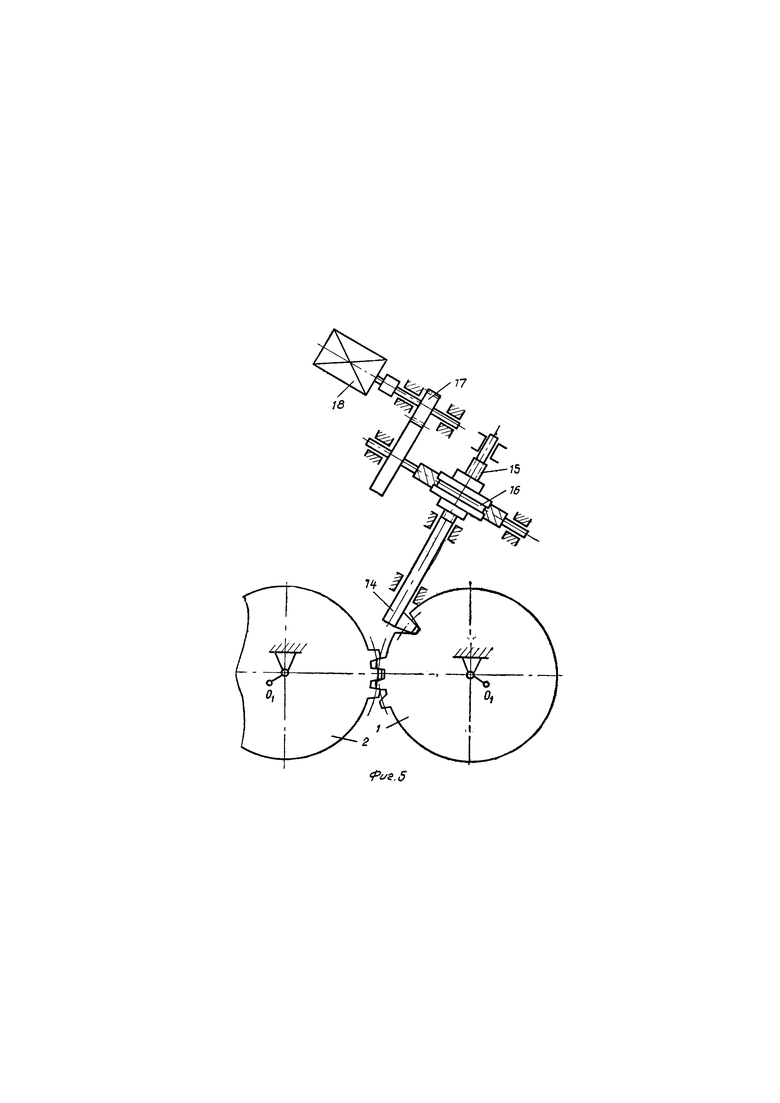

На фиг. 1 представлен поперечный разрез двух верхних опорных валков; на фиг. 2 - продольный разрез одного из опорных валков; на фиг. 3 - разрез по А-А на фиг. 1; на фиг. 4 - разрез по Б-Б на фиг. 1; на фиг. 5 схематически изображен механизм поворота опор.

Эксцентриковые опоры 1 и 2 смонтированы на подшипниках 3, эксцентриковых втулках 4 и на осях 5 между опорными роликами 6. Между эксцентриковыми опорами и станиной 7 клети размещены комплекты роликов 8, опирающихся на станину через подкладку 9. Ролики 8 заперты с двух сторон пружинными замками, состоящими из упругих роликов 10, скоб 11 и осей 12 и 13.

На эксцентриковой опоре 1 имеется паз, в который входит бочкообразный зуб тяги 14, связанной через винтовую пару 15, червячный 16 и цилиндрический 17 редукторы с электродвигателем 18. При перевалках опорного валка тяга поворачивается на 90° и зуб выходит из зацепления с опорой. Эксцентриковые опоры 1 и 2 связаны друг с другом зубчатым зацеплением. Количество электродвигателей 18 соответствует числу опор.

Регулировка профиля под нагрузкой осуществляется за счет прогиба осей 5 валков, что достигается благодаря независимому повороту каждой пары эксцентриковых опор. Наличие в опорах 1 и 2 эксцентричной расточки обеспечивает при ее повороте изменение положения центров O1. Различное положение этих центров у разных опор создает заданный профиль валка. Установка опоры 2 происходит за счет зубчатого зацепления от опоры 1. Положение же последней определяется положением тяг 14. Система управления двигателями обеспечивает как одновременное, так и раздельное их включение. Все перемещающиеся нагруженные контакты выполнены на подшипниках качения, что обеспечивает надежную работу даже при значительных нагрузках на валки. Размещение эксцентриковых опор на верхних опорных валках обеспечивает симметричность регулировки при реверсе стана.

| название | год | авторы | номер документа |

|---|---|---|---|

| Прокатный стан | 1989 |

|

SU1724400A1 |

| Клеть для продольной прокатки | 1982 |

|

SU1084092A1 |

| РЕВЕРСИВНЫЙ ПРОКАТНЫЙ СТАН | 1996 |

|

RU2112614C1 |

| Прокатный,преимущественно прокатно-ковочный или роликовый,стан | 1987 |

|

SU1437117A1 |

| РАБОЧАЯ КЛЕТЬ ПРОКАТНОГО СТАНА | 1995 |

|

RU2090278C1 |

| Клеть стана холодной прокатки труб | 1977 |

|

SU716654A1 |

| Рабочая клеть прокатного стана | 1985 |

|

SU1296247A1 |

| ДВУХКАЛИБРОВАЯ КОМБИНИРОВАННАЯ КЛЕТЬ | 1995 |

|

RU2088351C1 |

| Рабочая клеть прокатного (роликового) стана | 1986 |

|

SU1357089A1 |

| ПРОФИЛЕГИБОЧНЫЙ СТАН ДЛЯ ИЗГОТОВЛЕНИЯ ЗАМКНУТЫХ ПРОФИЛЕЙ | 1992 |

|

RU2006314C1 |

1. Устройство для регулирования профиля опорных валков многовалковых станов, включающее эксцентриковые опоры и привод их поворота, отличающееся тем, что, с целью обеспечения симметричности регулировки, эксцентриковые опоры смонтированы на двух осях, связаны попарно зубчатым зацеплением, а каждая опора одной из осей снабжена пазом, в котором размещен бочкообразный зуб тяги, связанной с приводом поворота.

2. Устройство по п. 1, отличающееся тем, что, с целью обеспечения регулировки под нагрузкой в процессе прокатки, между эксцентриковыми опорами и станиной размещены комплекты роликов, ограниченные с двух сторон упругими замками.

Авторы

Даты

1968-11-04—Публикация

1966-10-15—Подача