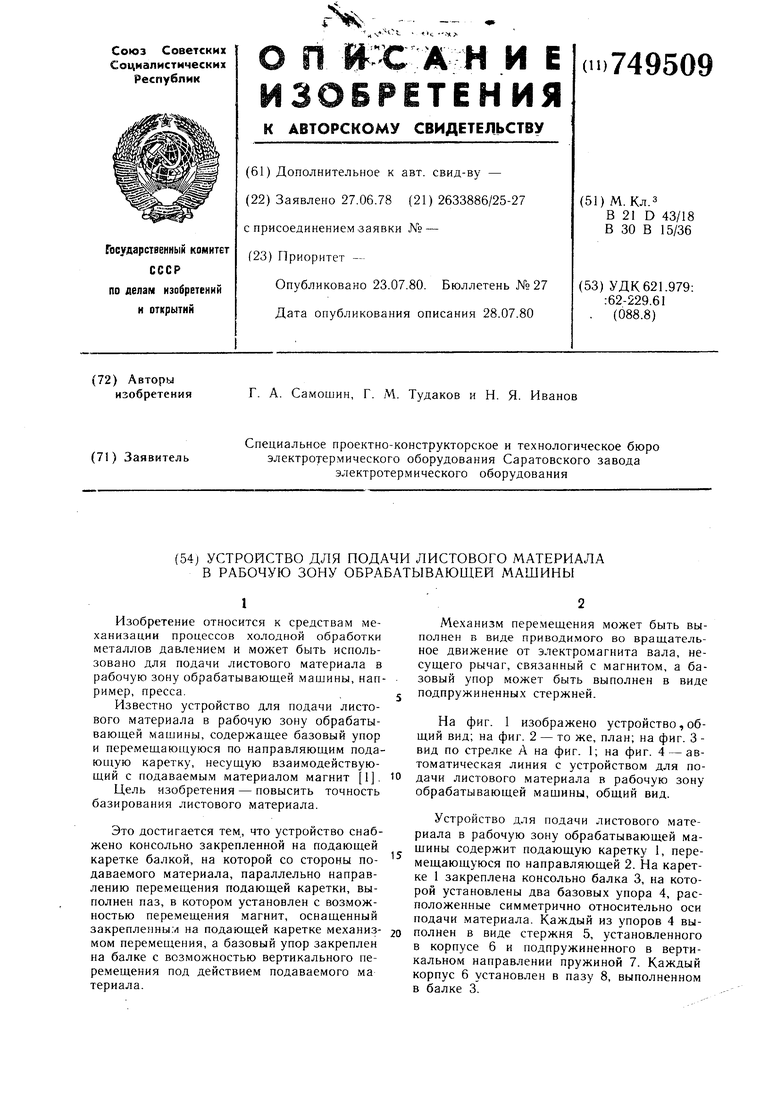

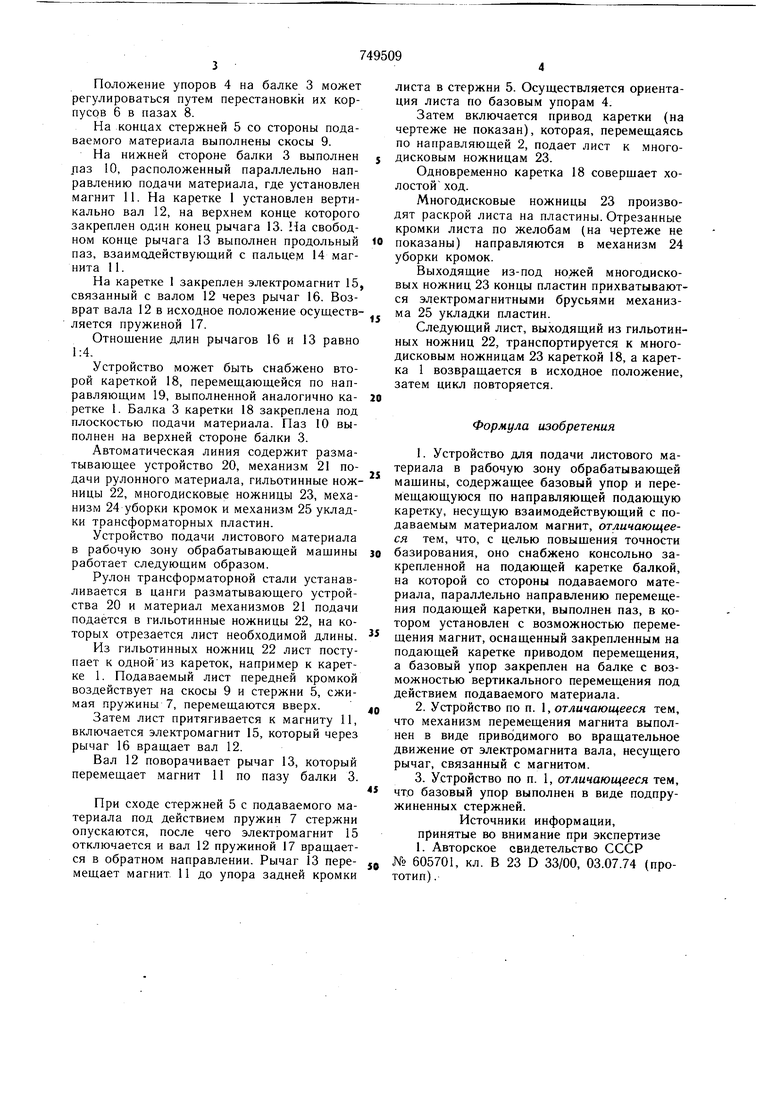

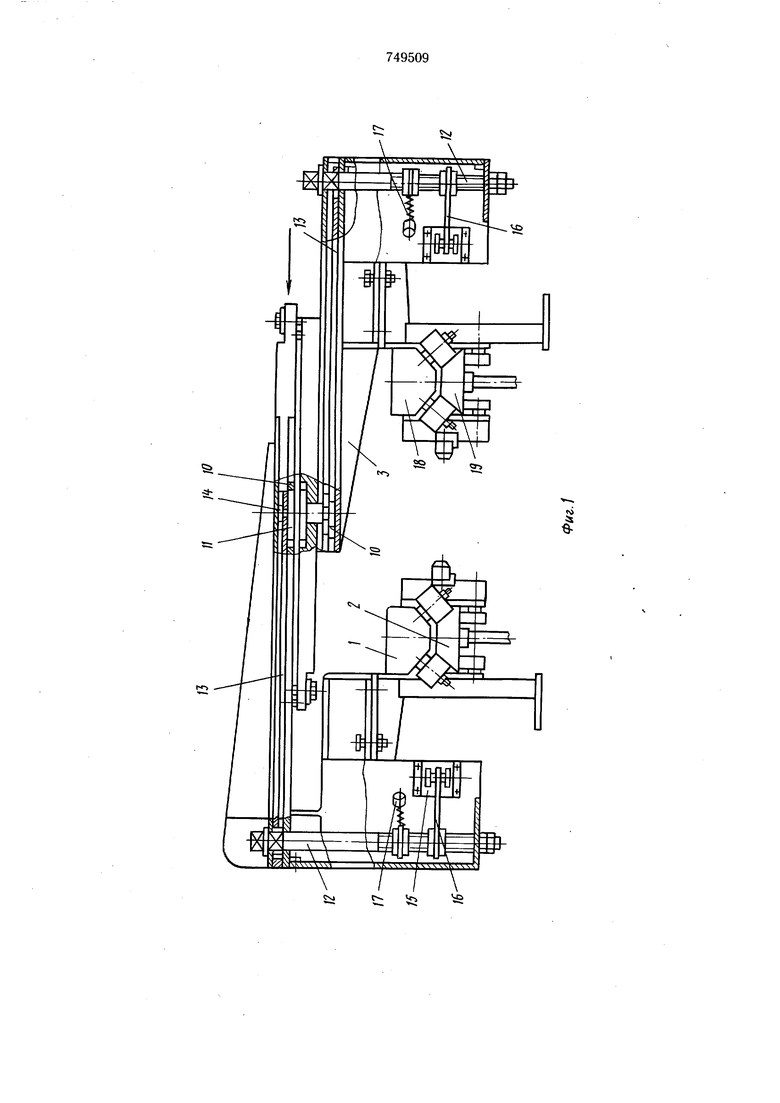

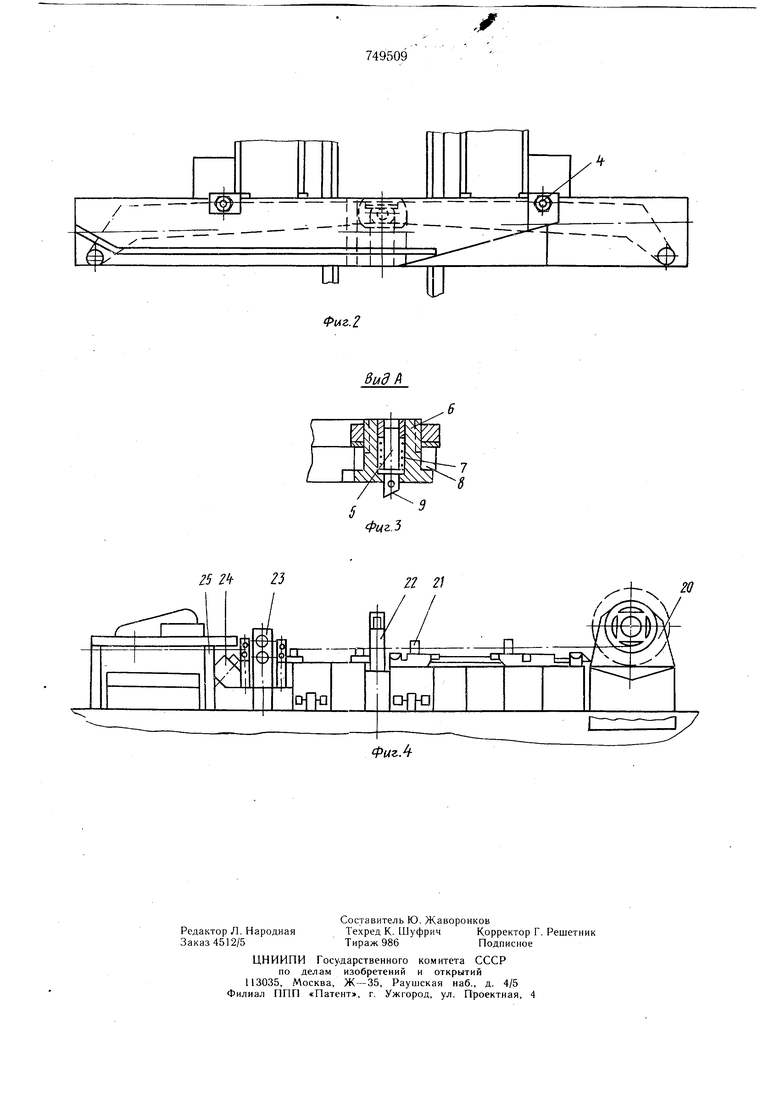

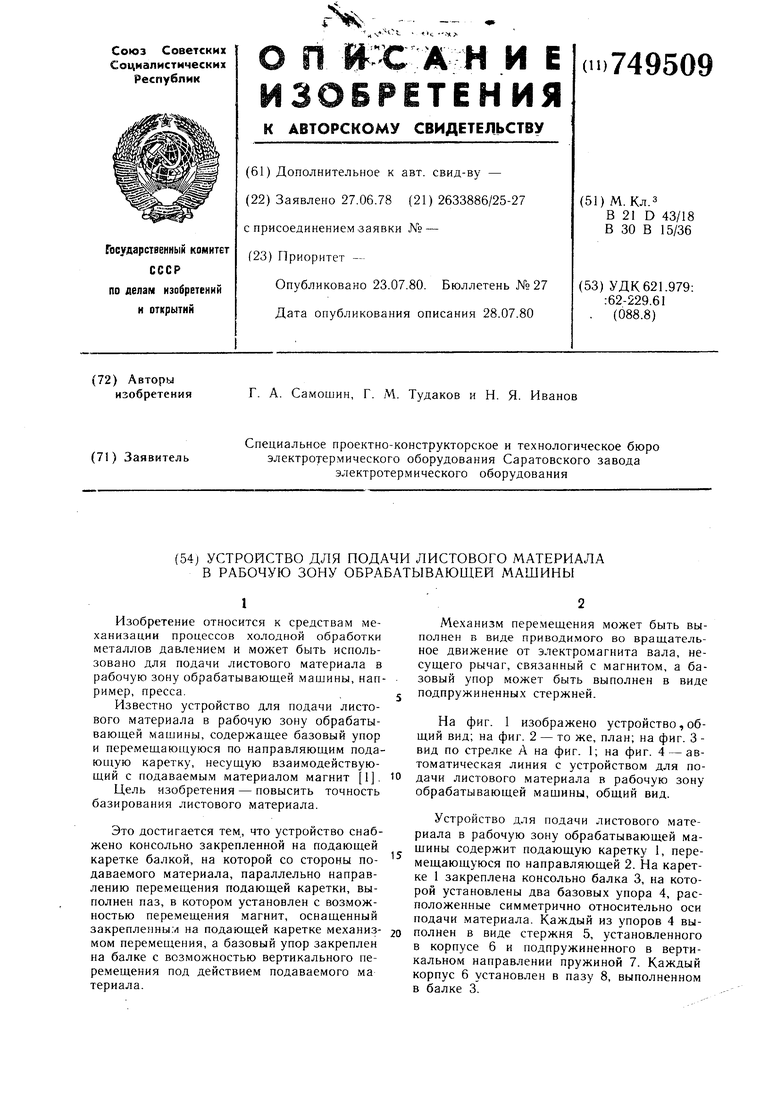

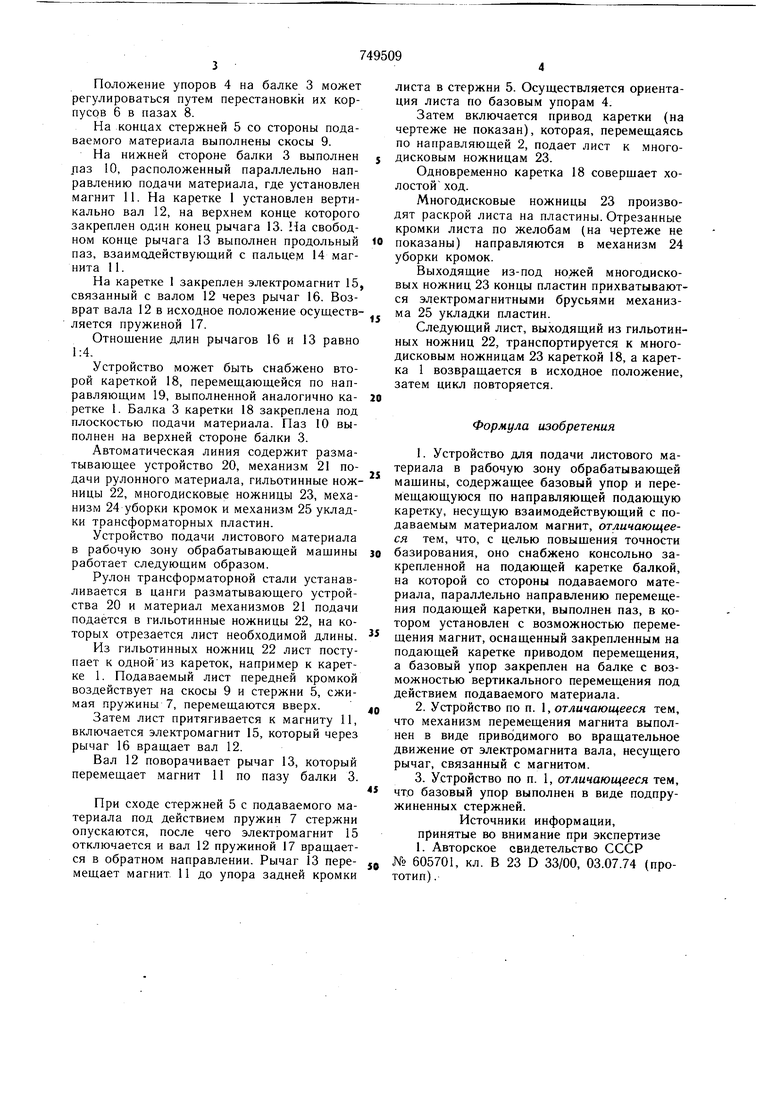

(54) УСТРОЙСТВО ДЛЯ ПОДАЧИ ЛИСТОВОГО МАТЕРИАЛА В РАБОЧУЮ ЗОНУ ОБРАБАТЫВАЮЩЕЙ МАШИНЫ Изобретение относится к средствам механизации процессов холодной обработки металлов давлением и может быть использовано для подачи листового материала в рабочую зону обрабатывающей машины, например, пресса., Известно устройство для подачи листового материала в рабочую зону обрабатывающей мащины, содержащее базовый упор и перемещающуюся по направляющим подающую каретку, несущую взаимодействующий с подаваемым материалом магнит 1. Цель изобретения - повысить точность базирования листового материала. Это достигается тем, что устройство снабжено консольно закрепленной на подающей каретке балкой, на которой со стороны подаваемого материала, параллельно направлению перемещения подающей каретки, выполнен паз, в котором установлен с возможностью перемещения магнит, оснащенный закрепленным на подающей каретке механизмом перемещения, а базовый упор закреплен на балке с возможностью вертикального перемещения под действием подаваемого ма териала. Механизм перемещения может быть выполнен в виде приводимого во вращательное движение от электромагнита вала, несущего рычаг, связанный с магнитом, а базовый упор может быть выполнен в виде подпружиненных стержней. На фиг. 1 изображено устройство, общий вид; на фиг. 2 - то же, план; на фиг. 3 вид по стрелке А на фиг. 1; на фиг. 4 - автоматическая линия с устройством для подачи листового материала в рабочую зону обрабатывающей мащины, общий вид. Устройство для подачи листового материала в рабочую зону обрабатывающей мащины содержит подающую каретку 1, перемещающуюся по направляющей 2. На каретке 1 закреплена консольно балка 3, на которой установлены два базовых упора 4, расположенные симметрично относительно оси подачи материала. Каждый из упоров 4 выполнен в виде стержня 5, установленного в корпусе 6 и подпружиненного в вертикальном направлении пружиной 7. Каждый корпус 6 установлен в пазу 8, выполненном в балке 3. Положение упоров 4 на балке 3 может регулироваться путем перестановки их корпусов 6 в пазах 8. На концах стержней 5 со стороны подаваемого материала выполнены скосы 9. На нижней стороне балки 3 выполнен паз 10, расположенный параллельно направлению подачи материала, где установлен магнит 11. На каретке 1 установлен вертикально вал 12, на верхнем конце которого закреплен один конец рычага 13. На свободном конце рычага 13 выполнен продольный паз, взаимодействующий с пальцем 14 магнита 11. На каретке 1 закреплен электромагнит 15, связанный с валом 12 через рычаг 16. Возврат вала 12 в исходное положение осуществляется пружиной 17. Отношение длин рычагов 16 и 13 равно 1:4. Устройство может быть снабжено второй кареткой 18, перемещающейся по направляющим 19, выполненной аналогично каретке 1. Балка 3 каретки 18 закреплена под плоскостью подачи материала. Паз 10 выполнен на верхней стороне балки 3. Автоматическая линия содержит разматывающее устройство 20, механизм 21 подачи рулонного материала, гильотинные ножницы 22, многодисковые ножницы 23, механизм 24 уборки кромок и механизм 25 укладки трансформаторных пластин. Устройство подачи листового материала в рабочую зону обрабатывающей мащины работает следующим образом. Рулон трансформаторной стали устанавливается в цанги разматывающего устройства 20 и материал механизмов 21 подачи подается в гильотинные ножницы 22, на которых отрезается лист необходимой длины. Из гильотинных ножниц 22 лист поступает к однойиз кареток, например к каретке 1. Подаваемый лист передней кромкой воздействует на скосы 9 и стержни 5, сжимая пружины 7, перемещаются вверх. Затем лист притягивается к магниту 11, включается электромагнит 15, который через рычаг 16 вращает вал 12. Вал 12 поворачивает рычаг 13, который перемещает магнит 11 по пазу балки 3. При сходе стержней 5 с подаваемого материала под действием пружин 7 стержни опускаются, после чего электромагнит 15 отключается и вал 12 пружиной 17 вращается в обратном направлении. Рычаг 13 перемещает магнит 11 до упора задней кромки листа в стержни 5. Осуществляется ориентация листа по базовым упорам 4. Затем включается привод каретки (на чертеже не показан), которая, перемещаясь по направляющей 2, подает лист к многодисковым ножницам 23. Одновременно каретка 18 совершает холостой ход. Многодисковые ножницы 23 производят раскрой листа на пластины. Отрезанные кромки листа по желобам (на чертеже не показаны) направляются в механизм 24 уборки кромок. Выходящие из-под ножей многодисковых ножниц 23 концы пластин прихватываются электромагнитными брусьями механизма 25 укладки пластин. Следующий лист, выходящий из гильотинных ножниц 22, транспортируется к многодисковым ножницам 23 кареткой 18, а каретка 1 возвращается в исходное положение, затем цикл повторяется. Формула изобретения 1.Устройство для подачи листового материала в рабочую зону обрабатывающей машины, содержащее базовый упор и перемещающуюся по направляющей подающую каретку, несущую взаимодействующий с подаваемым материалом магнит, отличающееся тем, что, с целью повышения точности базирования, оно снабжено консольно закрепленной на подающей каретке балкой, на которой со стороны подаваемого материала, параллельно направлению перемещения подающей каретки, выполнен паз, в котором установлен с возможностью перемещения магнит, оснащенный закрепленным на подающей каретке приводом перемещения, а базовый упор закреплен на балке с возможностью вертикального перемещения под действием подаваемого материала. 2.Устройство по п. 1, отличающееся тем, что механизм перемещения магнита выполнен в виде приводимого во вращательное движение от электромагнита вала, несущего рычаг, связанный с магнитом. 3.Устройство по п. 1, отличающееся тем, что базовый упор выполнен в виде подпружиненных стержней. Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР № 605701, кл. В 23 D 33/00, 03.07.74 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для отделения листа от стопы и подачи его в рабочую зону пресса | 1978 |

|

SU733810A1 |

| Установка для резки толстолистового металла | 1981 |

|

SU1049199A1 |

| Агрегат для резки листового проката | 1982 |

|

SU1046043A1 |

| Установка для резки листового материала | 1991 |

|

SU1801067A3 |

| Устройство для штучной подачи листовых заготовок | 1983 |

|

SU1191208A1 |

| Установка для резки листового материала | 1986 |

|

SU1369876A1 |

| Автоматический комплекс для резки листового проката | 1981 |

|

SU984733A1 |

| Устройство для подачи листового материала в зону обработки | 1988 |

|

SU1669619A1 |

| Механизированная линия резки листового проката | 1983 |

|

SU1143530A1 |

| Установка Быченко для подачи листов | 1981 |

|

SU988475A1 |

25 Zi23

Авторы

Даты

1980-07-23—Публикация

1978-06-27—Подача