(54) УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ГОФРИРОВАННЫХ ДЕТАЛЕЙ ИЗ ЛЕНТЫ

1

Изобретение относится к. обработке металлов давлением, в частности к оснастке для гофрирования ленты.

Известно устройство для гофрирования ленты, содержащее матрицу в виде зубчатой пилы и набор пуансонов, взаимодействующих с приводным валом, снабженным копирами и механизмом перемещения ленты 1.

Однако производительность такого устройства низкая, так как гофры формуются поочередно.

Наиболее близким по технической сущности к изобретению является устройство для изготовления гофрированных деталей из ленты, содержащее установленные в подвижном корпусе с возможностью перемещения по направляющим формовочные ножи, а также привод ножей, размещенный на неподвижной плите 2.

Однако известное устройство не обеспечивает универсальности, т.е. формования деталей в заданном диапазоне.

Для повыщения универсальности предлагае.мое устройство снабжено опорами для направляющих и державками формующих ножей, установленными на соответствующих

направляющих и подпружиненных к соответствующей опоре, а привод выполнен в виде установленного по оси устройства зубчатого колеса, сцепленных с ним шестерен по числу формующих ножей и установленных в подшипниковых узлах винтовых механизмов с щагом, увеличивающимся по мере удаления соответствующего ножа от оси устройства, и закрепленных на державках магнитов с выдвижными фиксаторами, под которые на пайках винтовых механизмов выполнены соответствующие пазы, при этом на плите и корпусе выполнены пря.моугольные в сечении направляющие пазы для опор направляющих и подщипниковых узлов винтовых механизмов.

Для исключения смещения формовочных ножей в начальный момент гофрирования в формовочных ножах могут быть выполнены воздущные каналы с выходом на рабочие торцы.

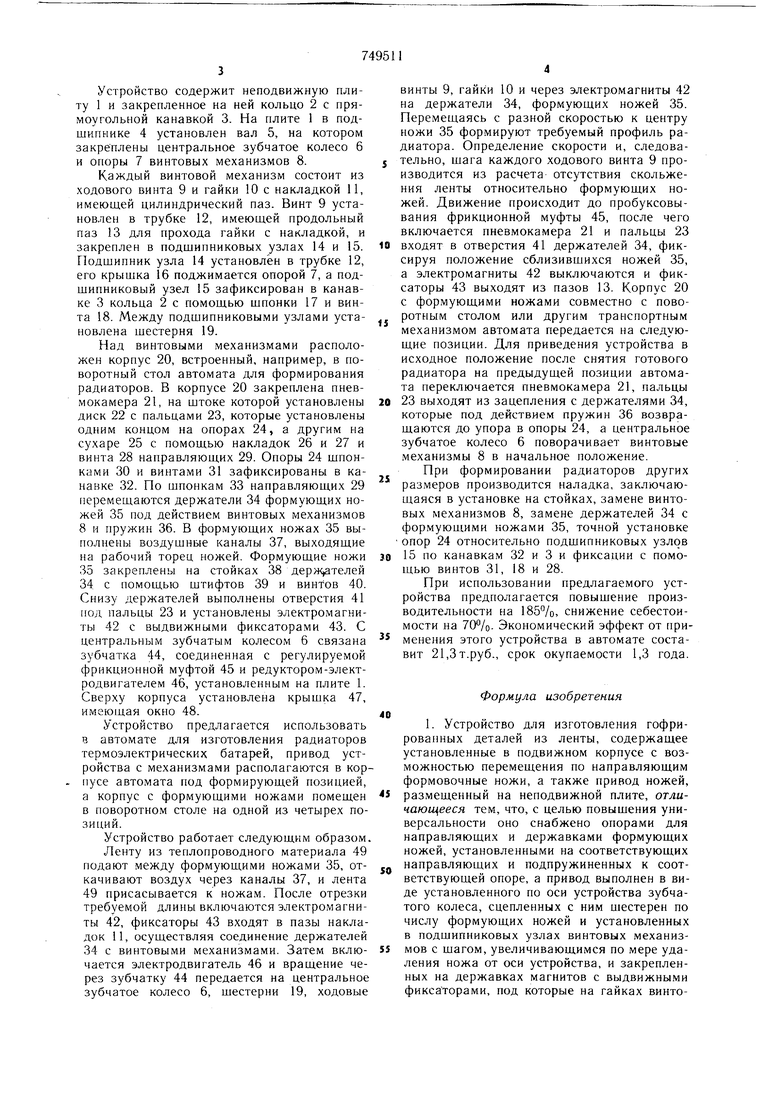

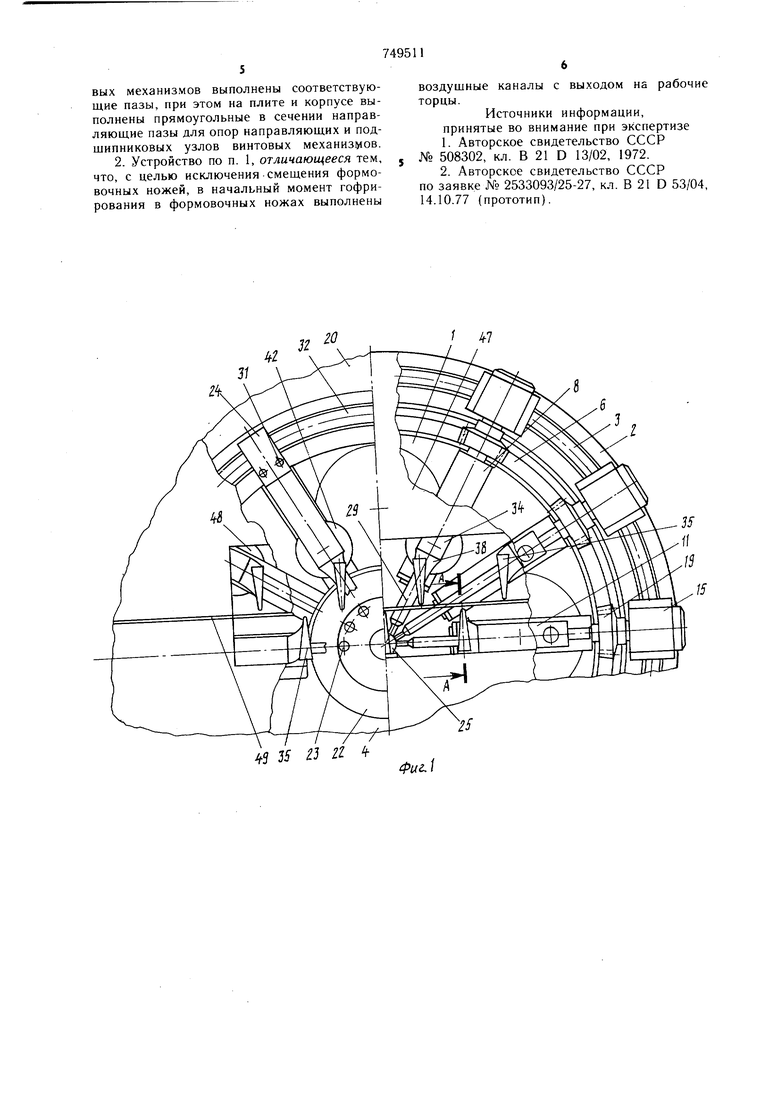

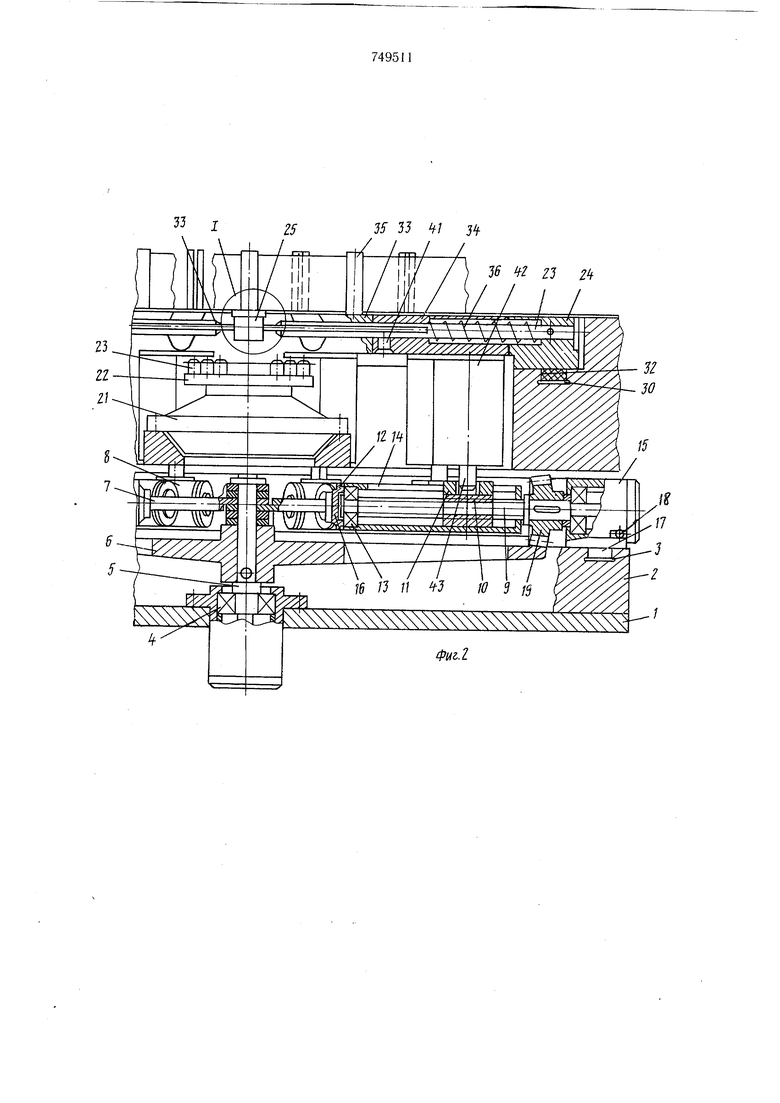

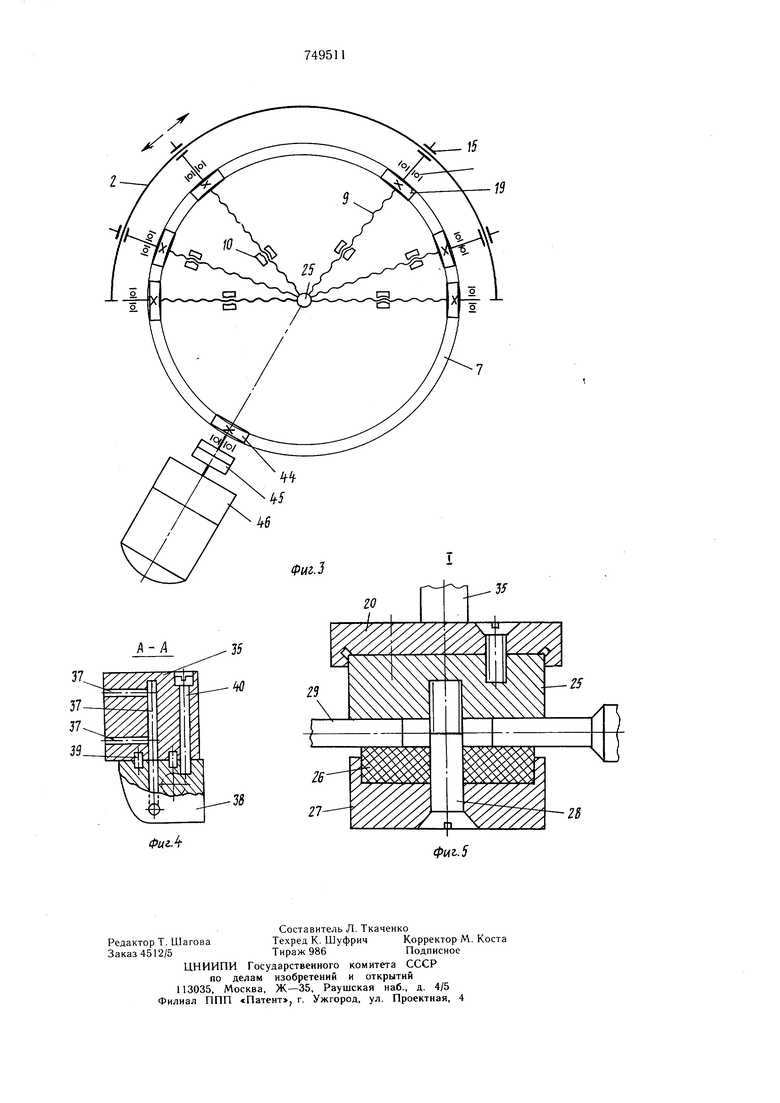

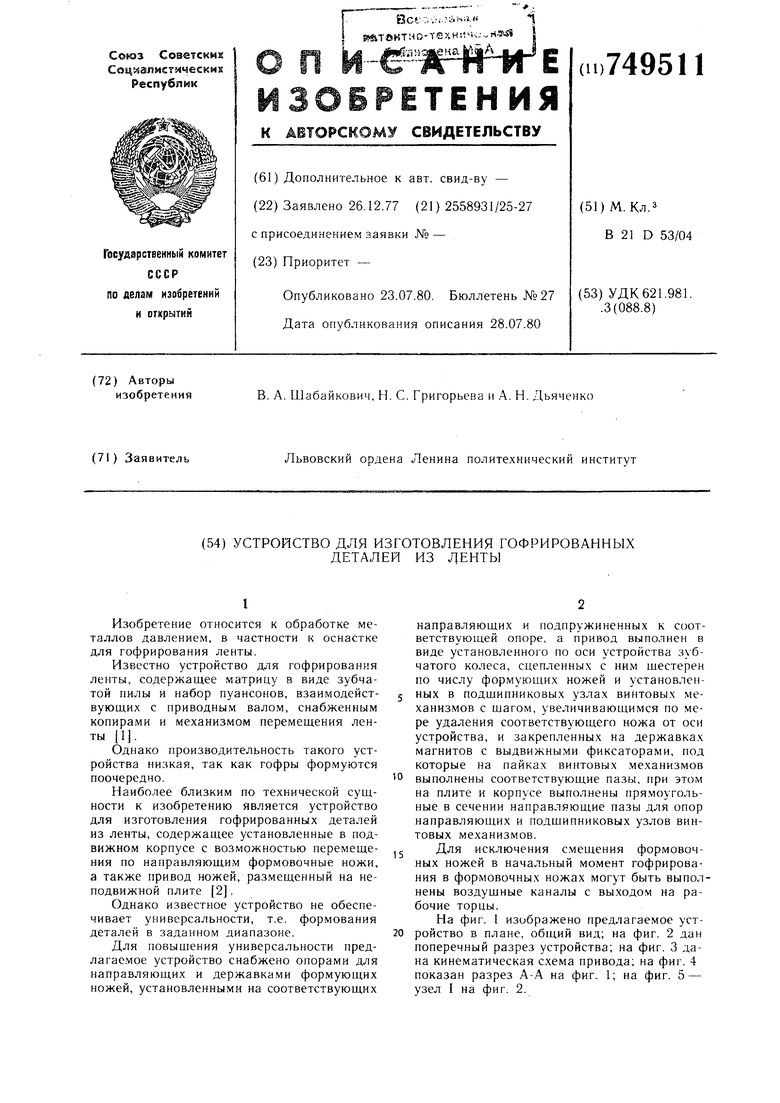

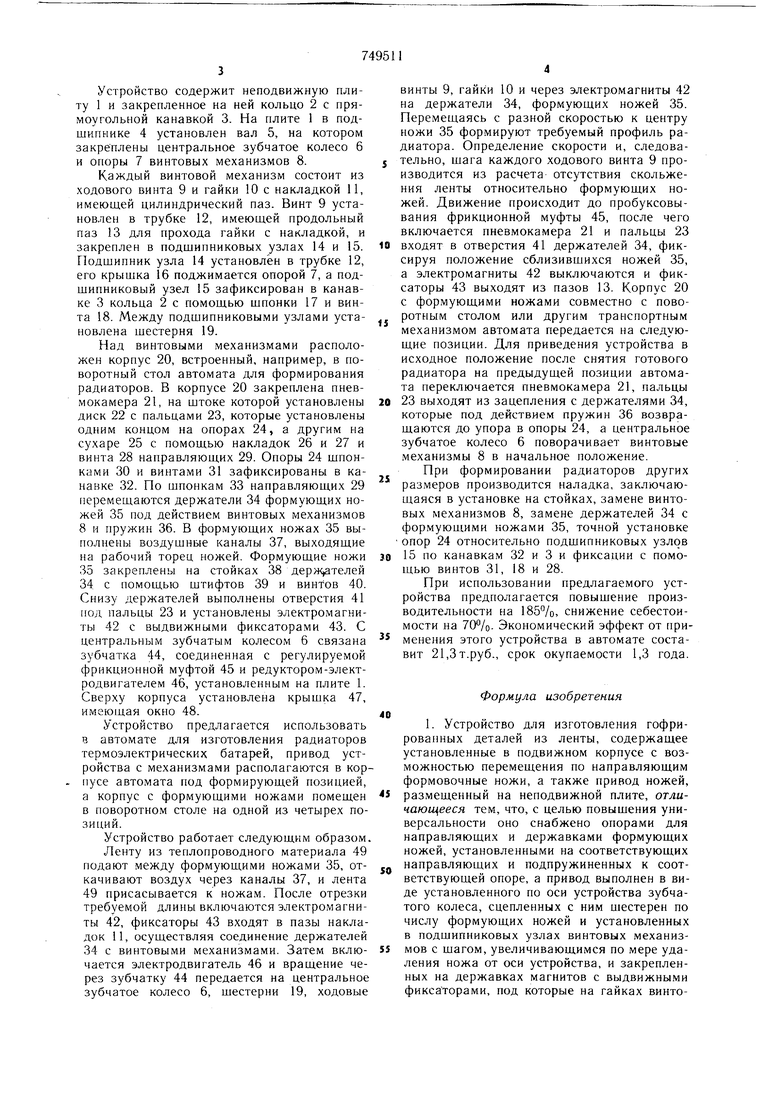

На фиг. 1 изображено предлагаемое устройство в плане, общий вид; на фиг. 2 дан поперечный разрез устройства; на фиг. 3 дана кинематическая схема привода; на фиг. 4 показан разрез А-А на фиг. 1; на фиг. 5 - узел I на фиг. 2.

Устройство содержит неподвижную плиту 1 и закрепленное на ней кольцо 2 с прямоугольной канавкой 3. На плите 1 в подшипнике 4 установлен вал 5, на котором закреплены центральное зубчатое колесо б и опоры 7 винтовых механизмов 8.

Каждый винтовой механизм состоит из ходового винта 9 и гайки 10 с накладкой 11, имеющей цилиндрический паз. Винт 9 установлен в трубке 12, имеющей продольный паз 13 для прохода гайки с накладкой, и закреплен в подшипниковых узлах 14 и 15. Подшипник узла 14 установлен в трубке 12, его крышка 16 поджимается опорой 7, а подшипниковый узел 15 зафиксирован в канавке 3 кольца 2 с помощью шпонки 17 и винта 18. Между подшипниковыми узлами установлена шестерня 19.

Над винтовыми механизмами расположен корпус 20, встроенный, например, в поворотный стол автомата для формирования радиаторов. В корпусе 20 закреплена пневмокамера 21, на штоке которой установлены диск 22 с пальцами 23, которые установлены одним концом на опорах 24, а другим на сухаре 25 с помощью накладок 26 и 27 и винта 28 направляющих 29. Опоры 24 шпонками 30 и винтами 31 зафиксированы в канавке 32. По шпонкам 33 направляющих 29 перемещаются держатели 34 формующих ножей 35 под действием винтовых механизмов 8 и пружин 36. В формующих ножах 35 выполнены воздушные каналы 37, выходящие на рабочий торец ножей. Формующие ножи 35 закреплены на стойках 38 держателей 34 с помощью штифтов 39 и винтов 40. Снизу держателей выполнены отверстия 41 под пальцы 23 и установлены электромагниты 42 с выдвижными фиксаторами 43. С центральным зубчатым колесом 6 связана зубчатка 44, соединенная с регулируемой фрикционной муфтой 45 и редуктором-электродвигателем 46, установленным на плите 1. Сверху корпуса установлена крышка 47, имеющая окно 48.

Устройство предлагается использовать в автомате для изготовления радиаторов термоэлектрических батарей, привод устройства с механизмами располагаются в корпусе автомата под формирующей позицией, а корпус с формующими ножами помещен в поворотном столе на одной из четырех поЗИ 1,ИЙ.

Устройство работает следующим образом

Ленту из теплопроводного материала 49 подают между формующими ножами 35, откачивают воздух через каналы 37, и лента 49 присасывается к ножам. После отрезки требуемой длины включаются электромагниты 42, фиксаторы 43 входят в пазы накладок 11, осуществляя соединение держателей 34 с винтовыми механизмами. Затем включается электродвигатель 46 и вращение через зубчатку 44 передается на центральное зубчатое колесо 6, шестерни 19, ходовые

винты 9, гайки 10 и через электромагниты 42 на держатели 34, формующих ножей 35. Перемещаясь с разной скоростью к центру ножи 35 формируют требуемый профиль радиатора. Определение скорости и, следовательно, шага каждого ходового винта 9 производится из расчета отсутствия скольжения ленты относительно формующих ножей. Движение происходит до пробуксовывания фрикционной муфты 45, после чего включается пневмокамера 21 и пальцы 23 входят в отверстия 41 держателей 34, фиксируя положение сблизившихся ножей 35, а электромагниты 42 выключаются и фиксаторы 43 выходят из пазов 13. Корпус 20 с формующими ножами совместно с поворотным столом или другим транспортным механизмом автомата передается на следующие позиции. Для приведения устройства в исходное положение после снятия готового радиатора на предыдущей позиции автомата переключается пневмокамера 21, пальцы 23 выходят из зацепления с держателями 34, которые под действием пружин 36 возвращаются до упора в опоры 24, а центральное зубчатое колесо 6 поворачивает винтовые механизмы 8 в начальное положение.

При формировании радиаторов других размеров производится наладка, заключающаяся в установке на стойках, замене винтовых механизмов 8, замене держателей 34 с формующими ножами 35, точной установке опор 24 относительно подшипниковых узлов 15 по канавкам 32 и 3 и фиксации с помощью винтов 31, 18 и 28.

При использовании предлагаемого устройства предполагается повыщение производительности на 185%, снижение себестоимости на 70%. Экономический эффект от применения этого устройства в автомате составит 21,3т.руб., срок окупаемости 1,3 года.

Формула изобретения

1. Устройство для изготовления гофрированных деталей из ленты, содержащее установленные в подвижном корпусе с возможностью перемещения по направляющим формовочные ножи, а также привод ножей, размещенный на неподвижной плите, отличающееся тем, что, с целью повышения универсальности оно снабжено опорами для направляющих и державками формующих ножей, установленными на соответствующих направляющих и подпружиненных к соответствующей опоре, а привод выполнен в виде установленного по оси устройства зубчатого колеса, сцепленных с ним шестерен по числу формующих ножей и установленных в подшипниковых узлах винтовых механизмов с шагом, увеличивающимся по мере удаления ножа от оси устройства, и закрепленных на державках магнитов с выдвижными фиксаторами, под которые на гайках винто5

вых механизмов выполнены соответствующие пазы, при этом на плите и корпусе выполнены прямоугольные в сечении направляющие пазы для опор направляющих и подщипниковых узлов винтовых механизмов. 2. Устройство по п. 1, отличающееся тем, что, с целью исключения смещения формовочных ножей, в начальный момент гофрирования в формовочных ножах выполнены

воздущные каналы с выходом на рабочие торцы.

Источники информации, принятые во внимание при экспертизе

1.Авторское свидетельство СССР № 508302, кл. В 21 D 13/02, 1972.

2.Авторское свидетельство СССР

по заявке № 2533093/25-27, кл. В 21 D 53/04, 14.10.77 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| Автомат для изготовления радиаторов термоэлектрических батарей | 1978 |

|

SU747653A1 |

| АВТОМАТИЧЕСКАЯ ЛИНИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ОХЛАЖДАЮЩИХ ПЛАСТИН АЛЮМИНИЕВОГО РАДИАТОРА | 1999 |

|

RU2164187C2 |

| Автомат для изготовления гофрированных деталей из ленты | 1977 |

|

SU725754A1 |

| Автомат для изготовления радиаторных пластин и сборки радиаторов | 1960 |

|

SU133457A1 |

| ПРОФИЛЕГИБОЧНЫЙ СТАН | 2004 |

|

RU2276627C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ШЕВРОННОГО ЗАПОЛНИТЕЛЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2006 |

|

RU2341347C2 |

| ЛИНИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ПРОСЕЧНО-ВЫТЯЖНОЙ СЕТКИ | 1997 |

|

RU2117543C1 |

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ГОФРИРОВАННОЙ ЛЕНТЫ | 1995 |

|

RU2080948C1 |

| КАНТОВАТЕЛЬ ДЛИННОМЕРНЫХ ИЗДЕЛИЙ | 1992 |

|

RU2065628C1 |

| Автоматическая линия штамповки деталей из рулонного материала | 1989 |

|

SU1625565A1 |

35 3J 7 J / 36 2 / / l-j I I

Авторы

Даты

1980-07-23—Публикация

1977-12-26—Подача