Изобретение относится к литейному производству, преимущественно к вытяжным устройствам прессово-встрях ваквдих машин. известно вытяжное устройство формовочного. полуавтомата, состоящее из двух цилиндров вытяжки, укрепленных на корпусе фррмовочной машины, движе ние штоков которых синхронизируется механизмом, встроенным в станину фор мовочной машины. На штоках крепятся приемные рольганги или штифты. Вытяжка уплотненной полуформы происходит при ходе вверх штифтов или установленных вместо них рольгангов С Недостатком указанного вытяжного .устройства является снижение производительности, фо-рмовочной машины изза необходимости последовательного выполнения во времени после уплотнения полуформы таких технологически переходов, как опускание формовочного стола, отвод прессовой траверсы и вытяжка уплотненной полуформы ходом штифтов (рольгангов) вытяжного устройства вверх, а также возникнове ние инерционных нагрузок в полуформе стремящихся оторвать выступакхцие час ти формы (болваны) в начальный момен вытяжки из-за возникающего ускорения полуформы при ударе штифтов (рольган гов) о нижний лад опоки. Удар при вытяжке в этом случае является следствием наличия обязательного технологического зазора между нижним ладо onokH, установленной на формовочном столе машины, .и нижним положением штифтов (рольгангов) вытяжного устройства. . Наиболее близким по техничсгской сущности к предлагаемому является вытяжное устройство формовочной встр хивающе-прессовой машины, предназначенное для вытяжки модельного комплекта из уплотненной полуформы ходом прессового цилиндра формовочной машины вниз. Вытяжное устройство формовочной машины содержит поршневые приводы, на штоках которых закреп,лена рама с приемными колоннами, име кяцими рольганги 1.. , Недостатке известного устройства является возникновение инерционных нагрузок в полуформе, действунидих при ударе о штифты в том же направлении, что и сила веса, и сила трения и сцепления выступающих элемёнтов полуформы. Сложение этих сил обуславливает возникновение брака по обрыву выступающих элементов (болванов ) папуфорлы. Так как нижний лад полуформк; должен быть выше вьздвинутых штифтов для освобождения прессовой колодки фор:Мов.очной машины и занимать при этом различное положение относительно штифтов, в зависимости от уплотненного слоя смеси между прессовой колодкой и верхним ладом полуформы, полуформа при ходе прессового цилиндра формовочной машины вниз садится на штифты с ударом и в начальный момент вытяжки модельного комплекта из полости. полуфорг 1ы возникают инерционные нагрузки, стремящиеся оторвать выступающие элементы формы (болваны). Эти нагрузки возрастают при необходимости формовки литниковой чаши, так как увеличивается, совместный- .ход прессового цилиндра, модельного комплекта и уплотненной полуформы, необходимой для протяжки литниковой чаши. Цель изобретения - расширение номенклатуры формуемых изделий за. счет обеспечения бездефектной вытяжки и повышение производительности. Указанная цель достигается тем, что в натяжном устрбйстве формовочной машины, преимущественно прессововстряхивающей, содержащем поршневые приводы, на штоках которых закреплен на синхронизирующая рама с приемными колонками, именяцими рольганги, снабжено допол.нительно поршневыми приводами, каждый из которых установлен внутри соответствующей приемной, колонны и имеет распределительный клапан. Распределительный клапан выполнен . в верхней части штока дополнительного nojxuHGBoro привода. На фиг. 1 представлено устройство, общий вид; на фиг. 2 - разрез. фикЬирующего поршневого механизма с выносным распределительным клапаном; на фиг. 3 - то же, с встроенным распределительным клапаном; на фиг-. 4 .- , схема устройства со штоками в верхнем положении после уплотнения,; на фиг. 5 - схема устройства с приемными штырями в верхнем положении; на фиг. 6 то же, после вытяжки модельного комплекта при опущенном вниз формовочном столе; на фиг. 7 - вытяжного устройства после вытяжки модели литниковой чаши и установки опоки на рольганг. Вытяжное устройство формовочной машины содержит поршневые приводы 1 укрепленные на корпусе 2 формовочной машины, на штоках 3 которых установлена синхронизирующая рама 4, несущая приемные колонны 5 с рольгангами б, служащими для приема опок 7, устанавливаемых на формовочный стол 8 формовочной машины, снабженной прессовым цилиндром 9 и прессовой колодкой 10 с укрепленной на ней моделью литниковой чаши 11. Приемные колонны 5 служат корпусами поршневых механизмов, штоки 12 которых являются приемными штырями.

Поршневой механизм включает распрделительный клапан 13, расположенный либо в корпусе 2 формовочной машины (фиг. 2), либо в верхней части штока (фиг. 3) .

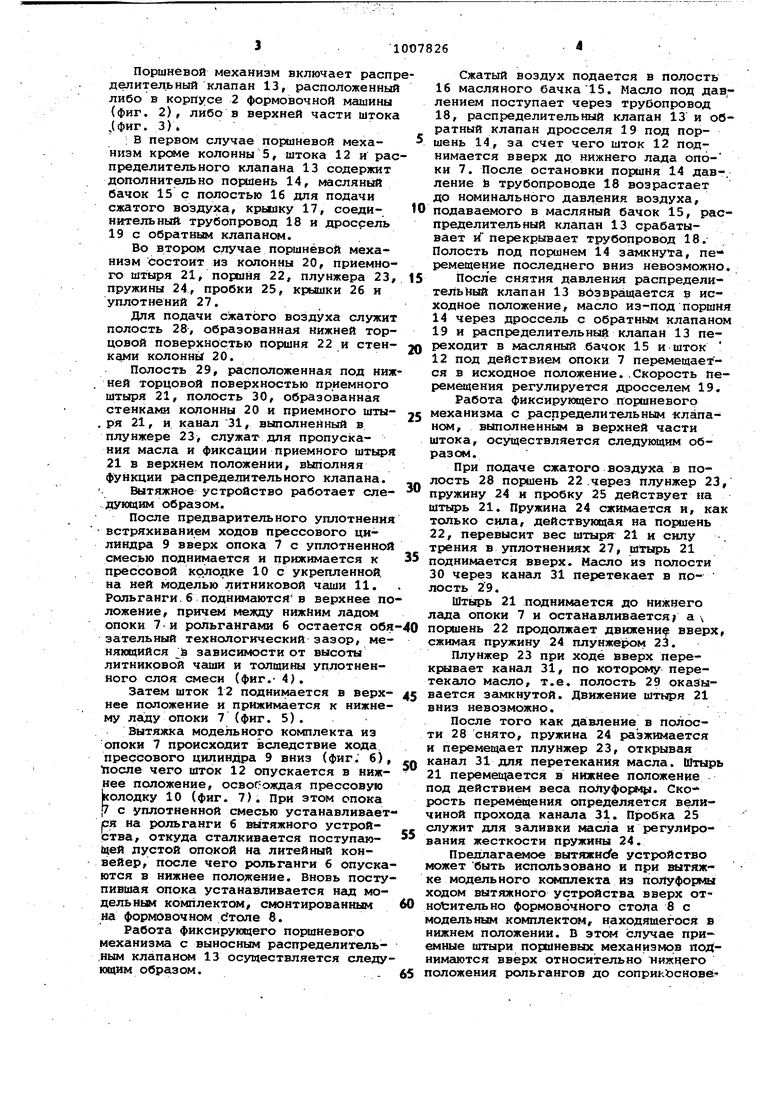

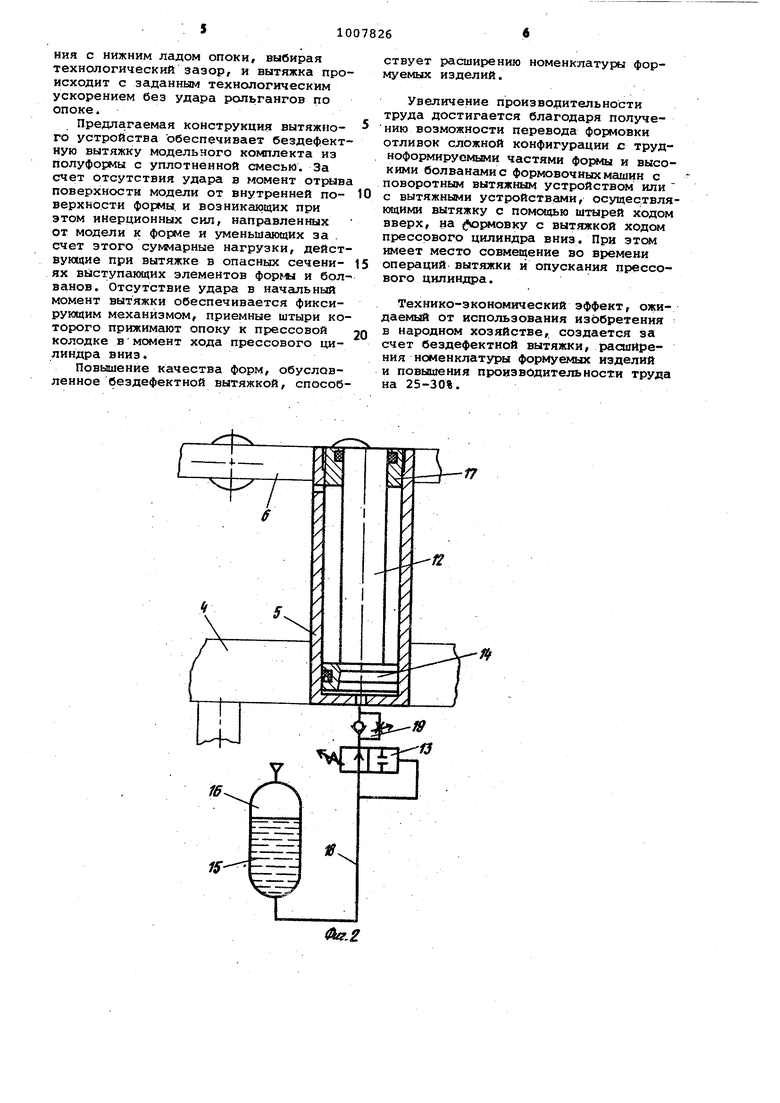

: В первом случае поршневой механизм колонны 5, штока 12 и распределительного клапана 13 содержит дополнительно поршень 14, масляный бачок 15 с полостью 16 для подачи сжатого воздуха, крынку 17, соединительный. трубопровод 18 и дроссель 19 с обратным клапаном.

Во втором случае поршневой механизм состоит из колонны 20, приемного штыря 21, поршня 22, плунжера 23, пружины 24, пробки 25, крышки 26 и уплотнений 27.

Для Подачи сжатого воздуха служит полость 28, образованная нижней торцовой поверхностью поршня 22 и стенКд1МИ КОЛОННЫГ 20.

Полость 29, расположенная под нижней торцовой поверхностью приемного штыря 21, полость 30, образованная стенками колонны 20 и приемного шты. ря 21, и канал 31, выполненный в плунжере 23, служат для пропускания масла и фиксации приемного штыря 21 в верхнем положении, вШ олняя функции распределительного клапана.

Вытяжное устройство работает еледующим образом.

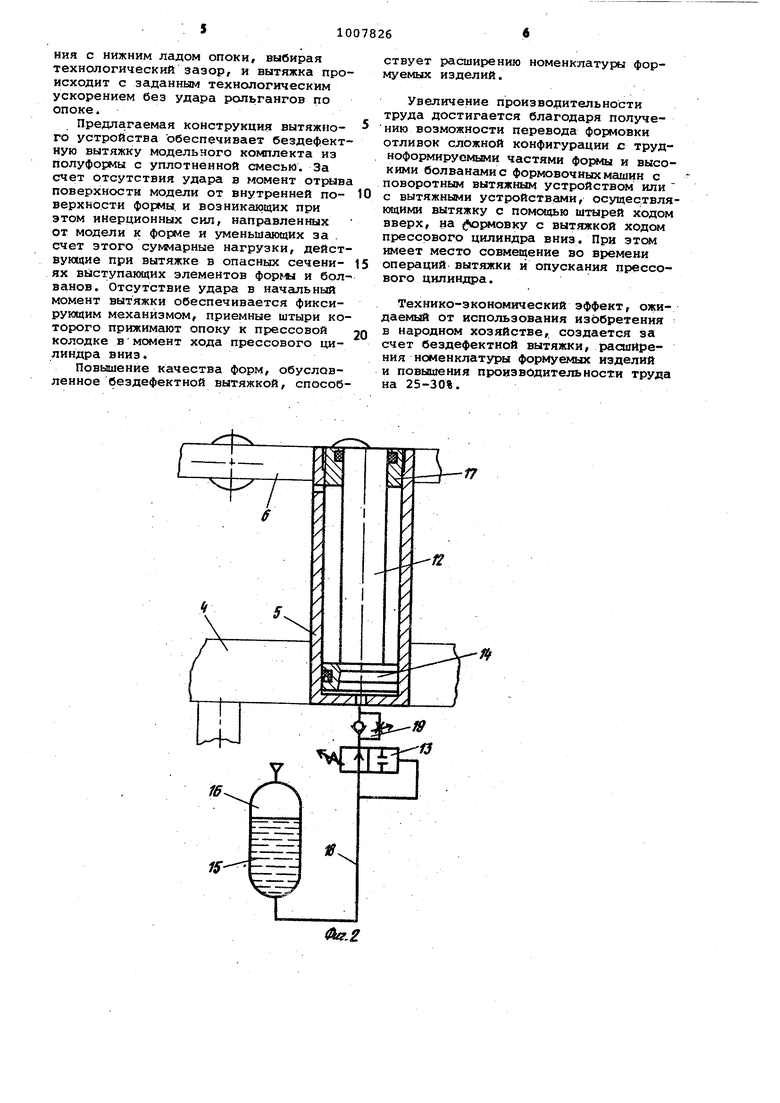

После предварительного уплотнения встряхиванием ходов прессового цилиндра 9 вверх опока 7 с уплотненной смесью поднимается и прижимается к прессовой колодке 10с укрепленной, на ней моделью литниковой чаши 11. Рольганги.6 поднимаютсяв верхнее положение, причем медцу нижним ладом опоки 7-и рольгангами 6 остается обя зательный технологический зазор, меняющийся в зависимости от высоты литниковой чаши и толщины уплотненного слоя смеси (фиг,- 4),

Затем шток 12 поднимается в верхнее положение и прижимается к нижнему ладу опоки 7 (фиг. 5).

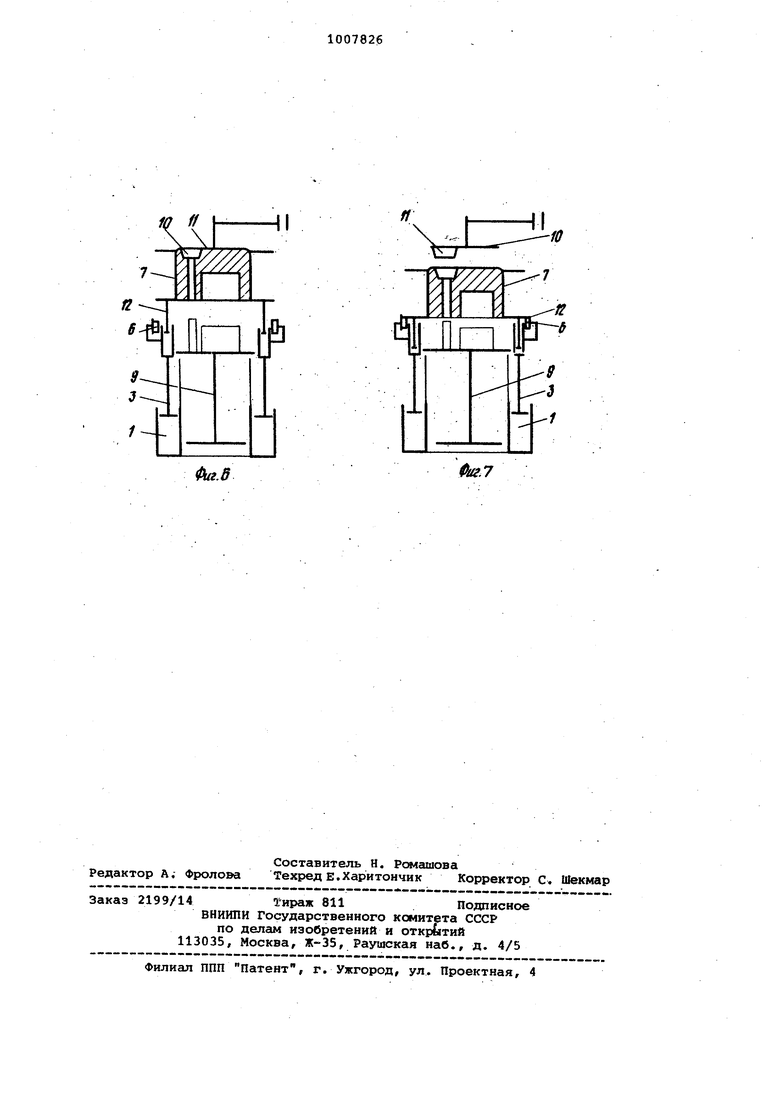

Вытяжка модельного комплекта из опоки 7 происходит вследствие хода прессового цилиндра 9 вниз (фиг; 6), после чего шток 12 опускается в нижнее положение, освобождая прессовую Ьсолодку 10 (фиг. 7) . При этом опока 7 с уплотненной смесью устанавливается на рольганги 6 вытяжного устройства, откуда сталкивается поступаюЦей пустой опокой на литейный конвейер, после чего рольганги 6 опускаются в нижнее положение. Вновь поступившая опока устанавливается над кюдельным комплектом, смонтированным на формовочном 8.

Работа фиксирующего поршневого механизма с выносным распределительным клапаном 13 осуществляется следующим образом.Сжатый воздух подается в полость 16 масляного бачка 15. Масло под давлением поступает через трубопровод 18, распределительный клапан 13 и обратный клапан дросселя 19 под поршень 14, за счет чего шток 12 поднимается вверх до нижнего лада опбки 7. После остановки поршня 14 давление и трубопроводе 18 возрастает до номинального давления воздуха, подаваемого в масляный бачок 15, распределительный клапан 13 срабатывает if перекрывает трубопровод 18. Полость под поршнем 14 замкнута, перемещение последнего вниз невозможно

После снятия давления распределительный клапан 13 вбзвращается 5 исходное положение, масло из-под поршн 14 через дроссель с обратньам клапано 19 и распределительный клапан 13 переходит в масляный бачок 15 и шток 12 под действием опоки 7 перемещается в исходное положение..Скорость перемещения регулируется дросселем 19.

Работа фиксирующего поршневого механизма с распределительным клапанам, выполненным в верхней части штока, осуществляется следующим образом.

При подаче сжатого воздуха в полость 28 поршень 22.через плунжер 23 пружину 24 и пробку 25 действует на штырь 21. Пружина 24 сжимается и, ка только сила, действующая на поршень 22, перевысит вес штыря 21 и силу трения в уплотнениях 27, штырь 21 поднимается вверх. Масло из полости 30 через канал 31 перетекает в полость 29.

Штырь 21 поднимается до нижнего лада опоки 7 и останавливается; а поршень 22 продолжает движение вверх сжимая пружину 24 плунжером 2i.

Плунжер 23 при ходе вверх перекрывает канал 31, по которс «у перетекало масло, т.е. полость 29 оказывается замкнутой. Движение штыря 21 вниз невозможно.

После того как давление в полости 28 снято, пружина 24 разжимается и перемещает плунжер 23, открывая канал 31 для перетекания масла. ЕОтырь 21 перемещается в нижнее положение под действием веса полуформ л. рость перемещения определяется величиной прохода канала 31. Пробка 25 служит для заливки масла и регулирования жесткости пружины 24.

Предлагаемое вытяжнс/е устройство может быть использовано и при ватяжке модельного кс тлекта из пойуформы ходом вытяжного устройства вверх отноЪительно формовочного стола 8 с модельным комплекто 4, находяшегося в нижнем положении. В случае приемные штыри поршневых механизмов поднимаются вверх относительно нижнего положения рольгангов до соприкЪсновб

ния с нижним ладом опоки, выбирая технологический зазор, и вытяжка происходит с заданным технологическим ускорением без удара рольгангов по опоке.

Предлагаемая конструкция вытяжиого устройства обеспечивает бездефектную вытяжку модельного комплекта из полуформы с уплотненной смесью. За счет отсутствия удара в момент отрыва поверхности модели от внутренней поверхности формы, и возникающих при этом инерционных сия, направленных от модели к форме и уменьшающих за . счет этого суммарные нагрузки, действующие при вытяжке в опасных сечениях выступающих элементов и болванов. Отсутствие удара в начальный момент вытяжки обеспечивается фиксирующим механизмом, приемные штыри которого прижимают опоку к прессовой колодке в момент хода прессового цилиндра вниз.

Повышение качества форм, обусловленное бездефектной вытяжкой, способствует расширению номенклатуры формуемых изделий.

Увеличение производительности труда достигается благодаря получению возможности перевода формовки отливок сложной конфигурации с трудноформируемыми частями формы и высокими болванами с формовочных с поворотным вытяжным устройством или с вытяжными устройствами, осуществляющими вытяжку с помощью штырей ходом вверх, на рмовку с вытяжкой ходом прессового цилиндра вниз. При этс имеет место совмещение во времени операций вытяжки и опускания прессового цилиндра.

Технико-экономический эффект, ожидаемый от использования изобретения в народном хозяйстве, создается за счет бездефектной вытяжки, расширения номенклатуры формуемых изделий и повышения производительности труда на 25-30%.

| название | год | авторы | номер документа |

|---|---|---|---|

| Четырехпозиционная карусельная машина опочной формовки | 1986 |

|

SU1430178A1 |

| Трехпозиционная формовочная машина | 1976 |

|

SU880611A1 |

| Машина для изготовления безопочных форм прессованием | 1981 |

|

SU977101A1 |

| Формовочный автомат | 1989 |

|

SU1676744A1 |

| Формовочная машина | 1983 |

|

SU1126359A1 |

| Устройство для двухстороннего прессования литейных форм | 1978 |

|

SU789204A1 |

| Установка для изготовления парных безопочных форм | 1980 |

|

SU876266A1 |

| Карусельно-челночная формовочная машина | 1987 |

|

SU1444059A1 |

| ВИБРОПРЕССОВАЯ ФОРМОВОЧНАЯ МАШИНА | 1968 |

|

SU221222A1 |

| Формовочная машина | 1977 |

|

SU839661A1 |

1. ВЫТЯЖНОЕ УСТРОЙСТВО ФОРМОВОЧНОЯ МАШИНЫ, преимущественно прессово-встряхивающей содержгицее .пориневые приводы, на штоках которых закреплена синхронизирующая рама с приемными колоннами, имеющими рольганги, отличающееся тем, что, с целью расширения номенклатуры формуемых изделий эа счет обеспечения бездефектной вытяжки и повышения производительности, оно снабжено дополнительно поршневыми приводами, каждый из которых установлен внутри соответствующей приемной колонны и имеет распределительный клапан. 2. Вытяжное устройство по п. 1, отличающееся тем, что распределительный клапан выполнен в Q верхней части штока дополнительного поршневого привода. W s4 00 to да

Afl.ff

Фиг.7

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Литейное оборудование, .тапог | |||

| М., Машгиз, 1963, с | |||

| Пуговица | 0 |

|

SU83A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Литейные машины | |||

| Каталог | |||

| М., НИИМаш, 1979, о | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1983-03-30—Публикация

1981-09-04—Подача