столе, и распределителем с плунжером взаимодействующем с регулировочный винтом, а поршневая полость прессового поршневого привода сообщена с поршневыми полостями поршневых приводов штифтового механизма, штоковые полости которых сообщены с тор.цовой полостью распределителя.

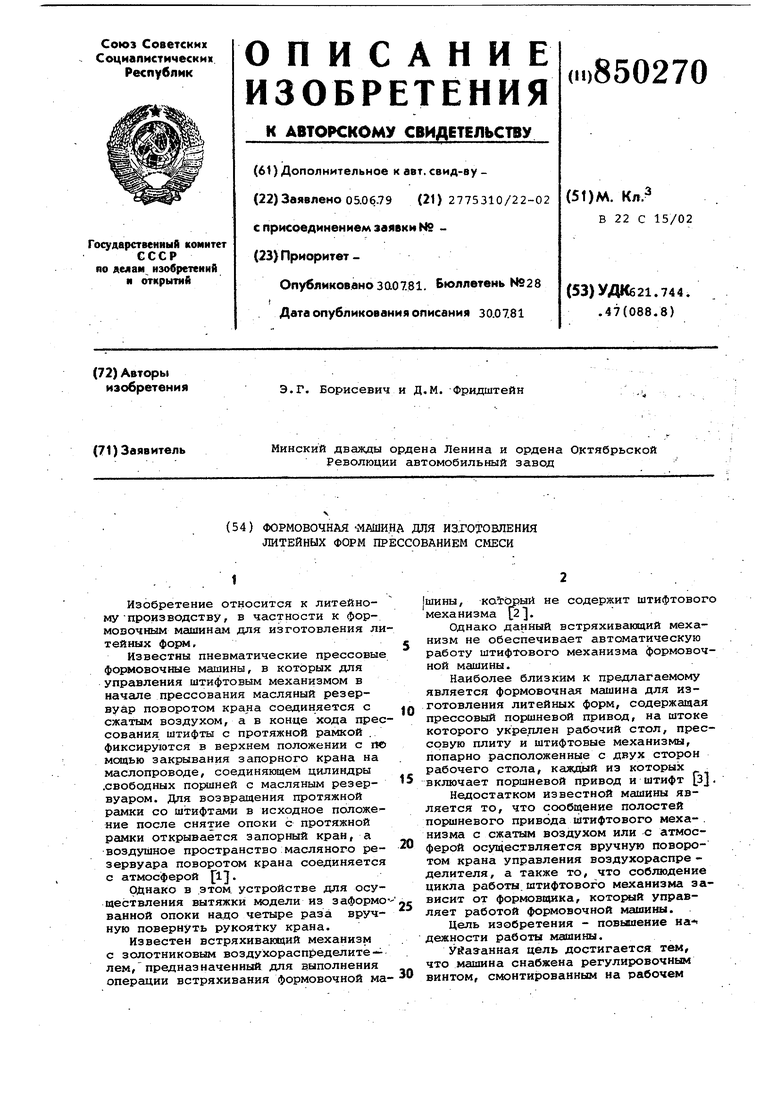

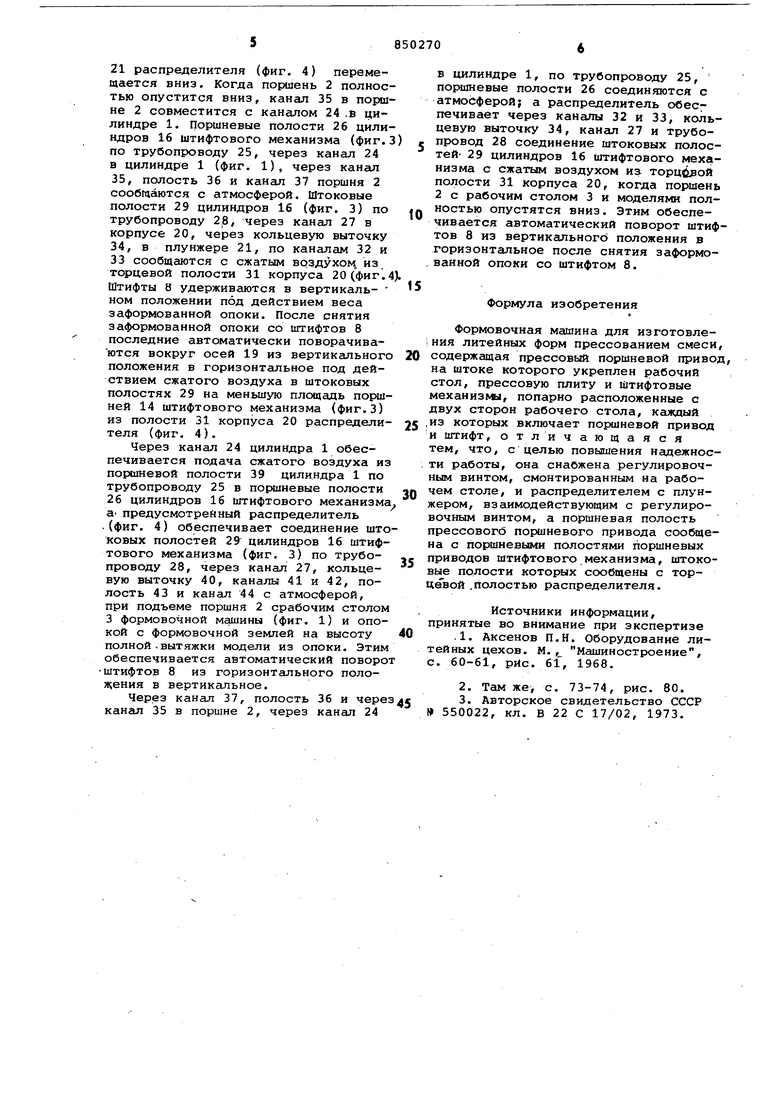

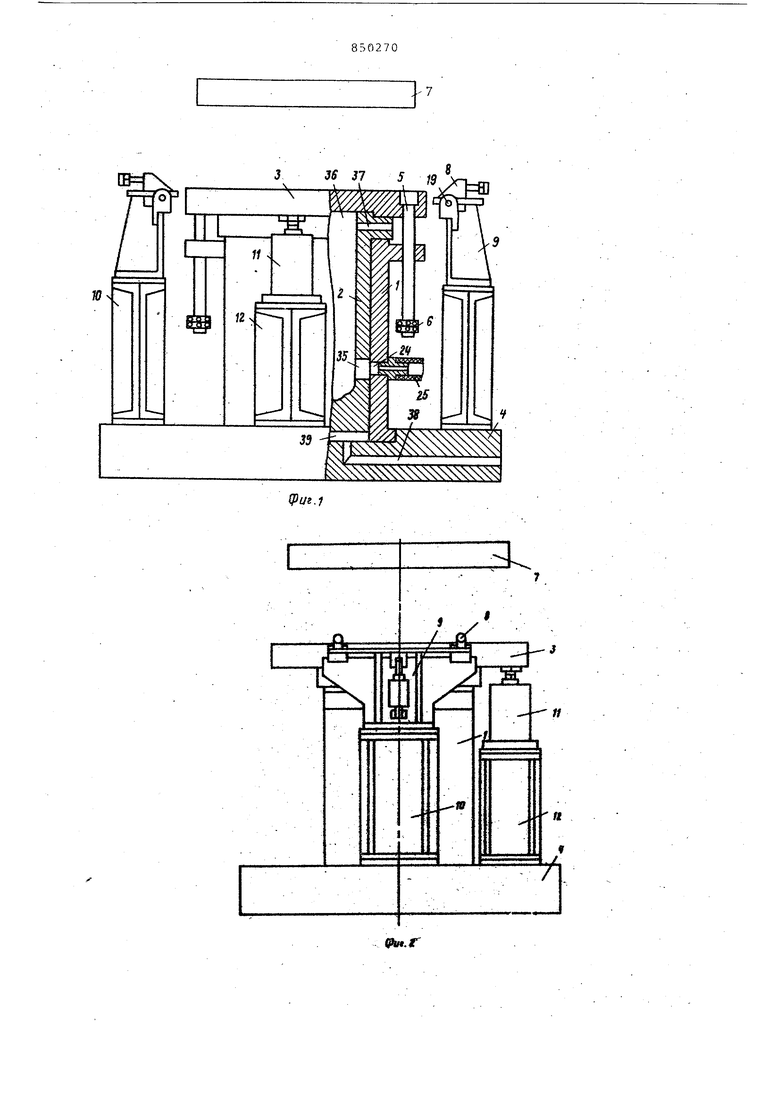

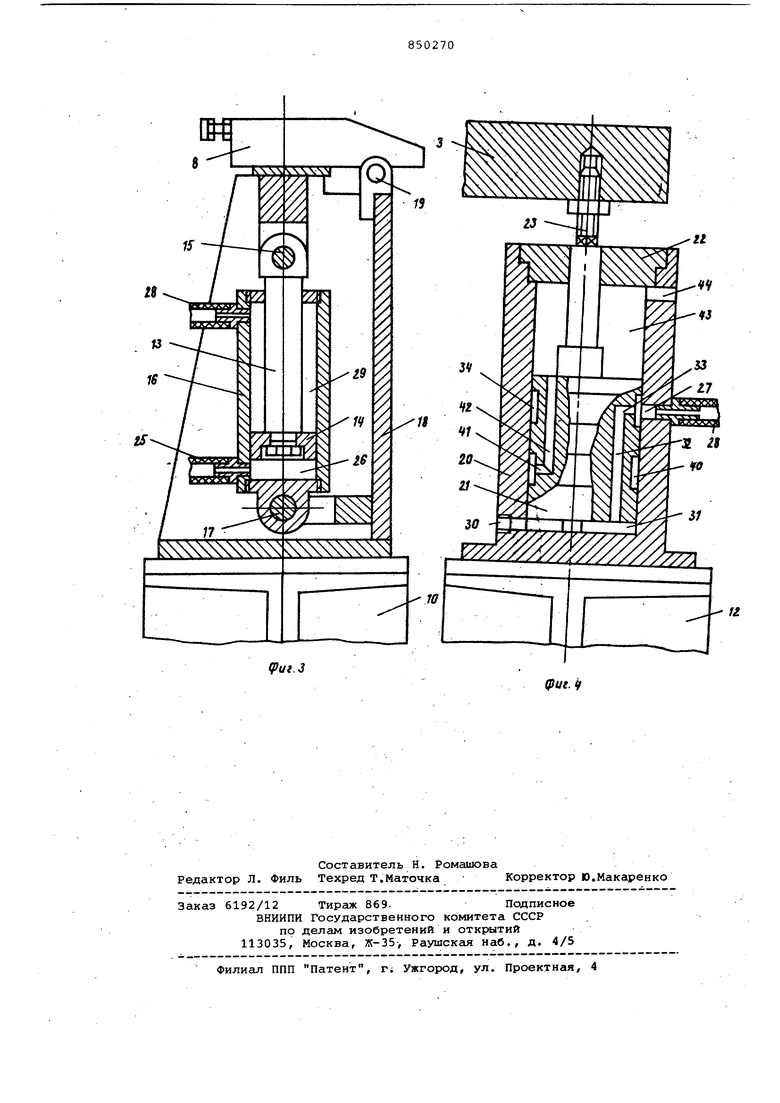

На фиг. 1 изображена формовочмашина, частичный разрез; на фиг. 2то же, вид слева; на фиг. 3 - штифтовой механизм, продольный разрез; на фиг. 4 - распределитель, продольный разрез.

Формовочная машина состоит из цилиндра 1 и поршня 2, на которых установлен рабочий стол 3. Цилиндр 1 установлен на плите 4. На направляющие штанги 5, которые установлены в рабочем столе 3 и проходят через .верхний торец цилиндра 1, навернуты гайки 6. Прессовая плита 7 расположена над рабочим столом 3 формовочной машины. С двух сторон стола 3 попарно расположены штифты 8 штифтового механизма 9, установленного на подставках 10. Подставки 10 установлены с двух сторон На плите 4. Распределитель 11 установлен на подставке 12, которая установлена на плите 4.

Штифтовой механизм (фиг. 3) состоит из штока 13, соединенного с порнем 14; другим концом шток 13 установлен на ось 15. Поршень 14 расположен в цилиндре 16, установленном на оси 17, которая крепится к корпусу 18. Штифты 8 установлены на осях 15 и 19.

Распределитель (фиг. 4) состоит из корпуса 20, в котором расположен плунжер 21. Сверху в корпусе 20 устанавливается крышка 22. Над плунжером 21 распределителя расположен регулировочный винт 23, ввернутый в рабочий стол 3.

Канал 24 в цилиндре 1 формовочной машины (фиг. 1) соединен трубопр водом 25 с поршневыми полостями 26 цилиндров 16 штифтового механизма (фиг. 3). Цилиндры 16 расположены с двух сторон рабочего стола 3 формовоной машины (фиг. 1). Канал 27 в корпусе 20 распределителя (фиг. 4) соединен трубопроводом 28 со штоковыми полостями 29 штифтового механ зма (фиг. 3). Канал 30 воздухораспределителя (фиг. 4) постоянно сообщается со сжатым воздухом, поэтому в торцовой полости 31 корпуса 20 под плунжером 21 постоянно находится сжатый воздух.

Сжатый воздух из торцовой полости 31 (фиг. 4) по каналам 32 и 33 через кольцевую выточку 34 в плунжере 21, через канал 27 в корпусе 20, по трубопроводу 28 поступает в штоковые no лости 29 цилиндров 16 штифтового механизма (фиг. 3) и воздействует на меньшую площадь поршней 14. Под действием сжатого воздуха на меньшую площадь поршней 14 штифты 8 находятся в горизонтальном положении, так как поршневые полости 26 цилиндров 16 штифтового механизма (фиг. 3) по трубопроводу 25, через кангш 24 в цилиндре 1 формовочной машины (фиг.1) через канал 35, полость 36 и канал

37в поршне 2 сообщаются с атмосферой Канал за плиты 4 формовочной машины (фиг. 1) соединен с трубопроводом

с краном управления (не показан), которым управляет формовщик.

Формовочная машина работает следующим образом.

На рабочий стол 3 устанавливается опока (не показана), которая наполняется формовочной землей.

Сообщают с сжатым воздухом канал

38плиты 4 формовочной машины(фиг. 1) Сжатый воздух через цанал 38 в плите

4 поступает в подпоршневую полость

39цилиндра 1, после наполнения, которой сжатым воздухом происходит подъем поршня 2 с рабочим столом 3 и опокой с формовочной землей. При подъеме поршня 2 (фиг. 1) плунжер 21 распределителя (фиг. 4) под действием сжатог воздуха на нижний торец из торцевой . полости 31, упираясь верхним торцом

в регулировочный винт 23, перемоцает.ся вверх до упора в крышку 22, а- кольцевая выточка 40 совмещается с каналом 27.Поршень 2 с рабочим столом 3 и опокой с Формовочной землей продолжает перемещаться вверх, и после поднятия на высоту олной вытяжки модели из опоки поршень 2 открывает в цилиндре 1 кана 24, и сжатый воздух из подпоршневой полости 39 цилиндра 1 через канал 24 по трубопроводу 25 поступает в поршневые полости 26 цилиндров 16 штифтового механизма (фиг. З). Сжатый воздух в поршневых полостях 26 действует на большие площади поршней 14. Поршни 14 со штокалш 13 перемещаются вверх, действуют на оси 15 и 17, поворачивают штифты 8 вокруг-осей 19 из горизонтального положения в вертикальное так как штоковые полости 29 по трубопроводу 28 через канал 27 (фиг. 4)и через кольцевую выточку 40 в плунжере 21, по каналам 41 и 42, через полость43 и через канал 44 в корпусе 20 сообщаются с атмосферой.

Так осуществляется автоматический поворот шти.фтов 8 из горизонтального положения в вертикальное. Длина хода поршня 2 вверх ограничивается прессо. вой плитой 7.

Сообщгиот с атмосферой канал 38 плиты 4 формовочной машины (фиг. 1). Поршень 2 с рабочим столом 3 медленно уходят вниз, вместе с ними опускаются и модели. Заформованная опока остается на штифтах 8. При опускании по1яиня 2 с рабочим столом 3 под действием регулировочного винта 23, ввернутого в рабочий стол 3, плунжер

21 распределителя (фиг, 4) перемещается вниз. Когда поршень 2 полностью опустится вниз, канал 35 в поршне 2 совместится с каналом 24 .в цилиндре 1. Поршневые полости 26 цилиндров 16 штифтового механизма (фиг.3 по трубопроводу 25, через канал 24 в цилиндре 1 (фиг. 1), через канал 35, полость 36 и канал 37 поршня 2 сообщаются с атмосферой. Штоковые полости 29 цилиндров 16 (фиг. 3) по трубопроводу 2,8, через канал 27 в корпусе 20, через кольцевую выточку 34, в плунжере 21, по каналам 32 и 33 сообщаются с сжатым воздухом, из торцевой полости 31 корпуса 20 (фиг. 4 Штифты 8 удерживгиотся в вертикальном положении под действием веса заформованной опоки. После снятия заформованной опоки со штифтов 8 последние автоматически поворачива ются вокруг осей 19 из вертикального положения в горизонтгшьное под действием сжатого воздуха в штоковых полостях 29 на меньшую площадь пордней 14 штифтового механизма (фиг.З) из полости 31 корпуса 20 распределителя (фиг. 4).

Через канал 24 цилиндра 1 обеспечивается подача сжатого воздуха из поршневой полости 39 цилиндра 1 по трубопроводу 25 в поряпневые полости 26 цилиндров 16 штифтового механизма а- предусмотренный распределитель .(фиг. 4) обеспечивает соединение штоковых полостей 29 цилиндров 16 штифтового механизма (фиг. 3) по трубопроводу 28, через канал 27, кольцевую выточку 40, каналы 41 и 42, полость 43 и канал 44 с атмосферой, при подъеме поршня 2 срабочим столом 3 формовочной машины (фиг. 1) и опокой с формовочной землей на высоту полной-вытяжки модели из опоки. Этим обеспечивается автоматический поворо -штифтов 8 из горизонтального положения в вертикальное.

Через канал 37, полость 36 и чере канал 35 в поршне 2, через канал 24

в цилиндре 1, по трубопроводу 25, поршневые полости 26 соединяются с атмосферой; а распределитель обеспечивает через каналы 32 и 33, кольцевую выточку 34, канал 27 и трубопровод 28 соединение штоковых полостей- 29 цилиндров 16 штифтового механизма с сжатым воздухом из полости 31 корпуса 20, когда поршень 2 с рабочим столом 3 и моделями полностью опустятся вниз. Этим обеспечивается автоматический поворот штифтов 8 из вертикального положения в горизонтальное после снятия заформованной опоки со штифтом 8.

Формула изобретения

Формовочная машина для изготовления литейных форм прессованием смеси содержащая прессовый поршневой приво на штоке которого укреплен рабочий стол, прессовую плиту и штифтовые механиз1«1, попарно расположенные с двух сторон рабочего стола, каясоый ,из которых включает поршневой привод и штифт, отличающаяся тем, что, с целью повышения надежности работы, она снабжена регулировочным винтом, смонтированным на рабочем столе, и ргьспределителем с плунжером, взаимодействующим с регулировочным винтом, а поршневая полость прессового поршневого привода сообщена с поршневыми полостями поршневых приводов штифтового механизма, штоковые полости которых сообщены с торцевой .полостью распределителя.

Источники информации, принятые во внимание при зкспертизе

.1. Аксенов П.Н. Оборудование литейных цехов. М. , Мсцииностроение, с. 60-61, pric. 61, 1968.

2.Там же, с. 73-74, рис. 80.

3.Авторское свидетельство СССР 550022, кл. В 22 С 17/02, 1973.

| название | год | авторы | номер документа |

|---|---|---|---|

| Формовочная машина для изготовления литейных форм | 1983 |

|

SU1082547A1 |

| Привод для встряхивающей формовочной машины | 1976 |

|

SU661162A1 |

| Встряхивающий карусельного типа формовочный станок | 1936 |

|

SU51364A1 |

| Прессовая головка формовочной машины | 1978 |

|

SU749545A1 |

| ВСТРЯХИВАЮЩАЯ ФОРМОВОЧНАЯ МАШИНА Б* Пj | 1972 |

|

SU358068A1 |

| Вытяжное устройство формовочной машины | 1981 |

|

SU1007826A1 |

| Установка для изготовления литейных форм | 1978 |

|

SU784973A1 |

| Устройство для изготовления литейных форм | 1988 |

|

SU1526884A1 |

| ФОРМОВОЧНАЯ МАШИНА | 1991 |

|

RU2026132C1 |

| Формовочный автомат карусельного типа | 1986 |

|

SU1400763A1 |

3

t1

Авторы

Даты

1981-07-30—Публикация

1979-06-05—Подача