(54) СПОСОБ ИЗГОТОВЛЕНИЯ ТРУБ С ВНУТРЕННИМ

1

Изобретение относится к обработке металлов резанием, в част ности к способам изготовления труб с внутренним оребрением,используемых в качестве тепловых труб.

Известен способ изготовления труб с внутренним оребрением, при котором плоскую тонкостенную заготовку с продольными канавками изгибают канав-; ками внутрь вдоль канавок до сближения кромок и щель между кромками проваривают. Трубу заполняют жидкостью и герметизируют. В получившейся тепловой трубе канавки играют роль капиллярной структуры, обладающей, в отличие от других видов структур, стабильностью характеристик flj.

Недостатком известного способа является то, что точность изготовления канавок низкгш, связанная с малой жесткостью заготовки и трудностью ее жесткого закрепления при прорезании по спирали стенки заготовки.

Наиболее близким к изобретению по технической сущности и достигаемому результату является способ изготовления труб с внутренним оребрением, включающий операции выполнения цилиндрической поверхности кольцевой тонкостенной -заготовки канаОРЕБРЕНИЕМ

вок, разрезки заготовки перпендикулярно направлению канавок, изгибания ее вдоль канавок до сближения кромок и сварки последних 2.

Недостатком известного способа является то, что заготовку в виде полоски материала с продольными ка- HaBKaiJm на одной стороне невозможно изогнуть в трубку вдоль канавок и

to канавкакм внутрь без их повреждения, если отношение толщины заготовки к ее ширине превышает 0,05 при любом материале заготовки (сталь, медь, дк раль, свинец). Кроме того, полученная

15 труба с внутренним оребрением будет далекой в сечении от круглой конфигурации и ее необходимо рихтовать. Чем больше отношение толщины стенки на участке выступов к диаметру полу20чаемой трубы, тем труднее ее изготовить. При отношении, равном 0,05, задача становится трудновыполнимой технологически.

Целью изобретения является повышение качества труб с соотношением толщины стенки на участке выступов к .наружному диаметру трубы, превышающем 0,05.

Указанная цель достигается тем, что в способе изготовления труб с

внутренним оребрением, включающем операции выполнения на цилиндрической поверхности кольцевой тонкостенной заготовки канавок, разрезки заготовки перпендикулярно направлению канавок, изгибания ее вдоль канавок до сближения кромок и сварки последних/ заготовку разрезают после ее изгибания.

Такое изгибание превращает заготовку в тор, который до или после заваривания щели разрезают перпендикулярно направлению ребер.

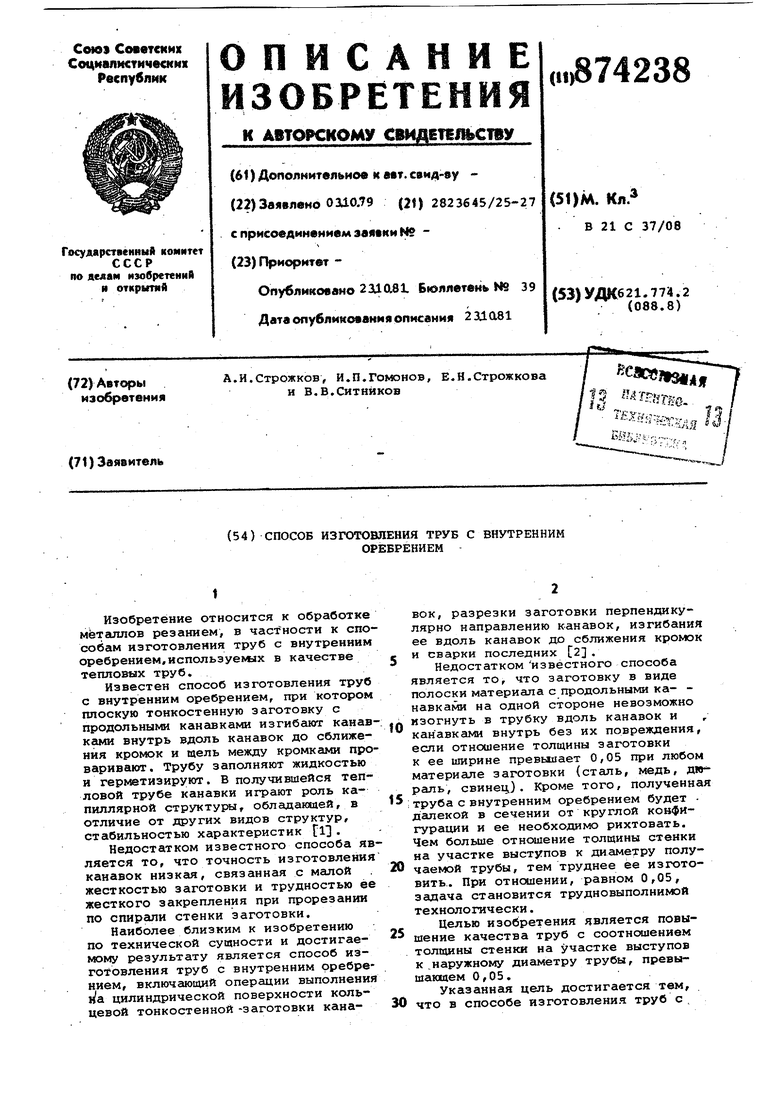

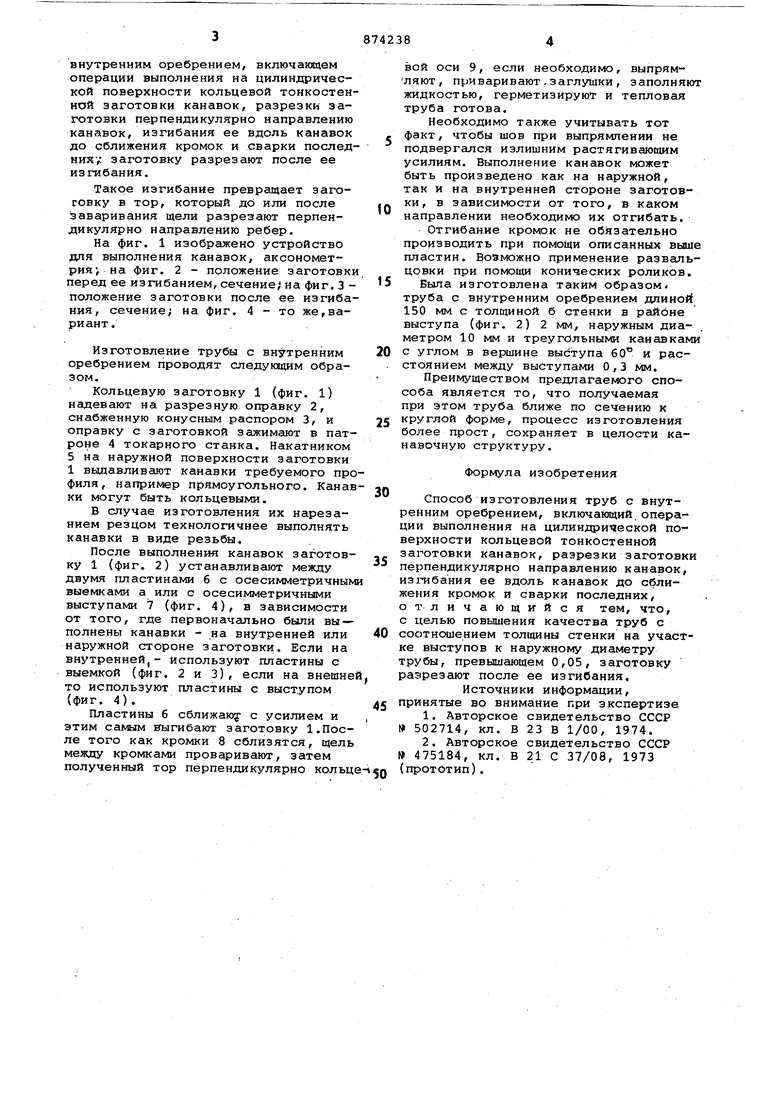

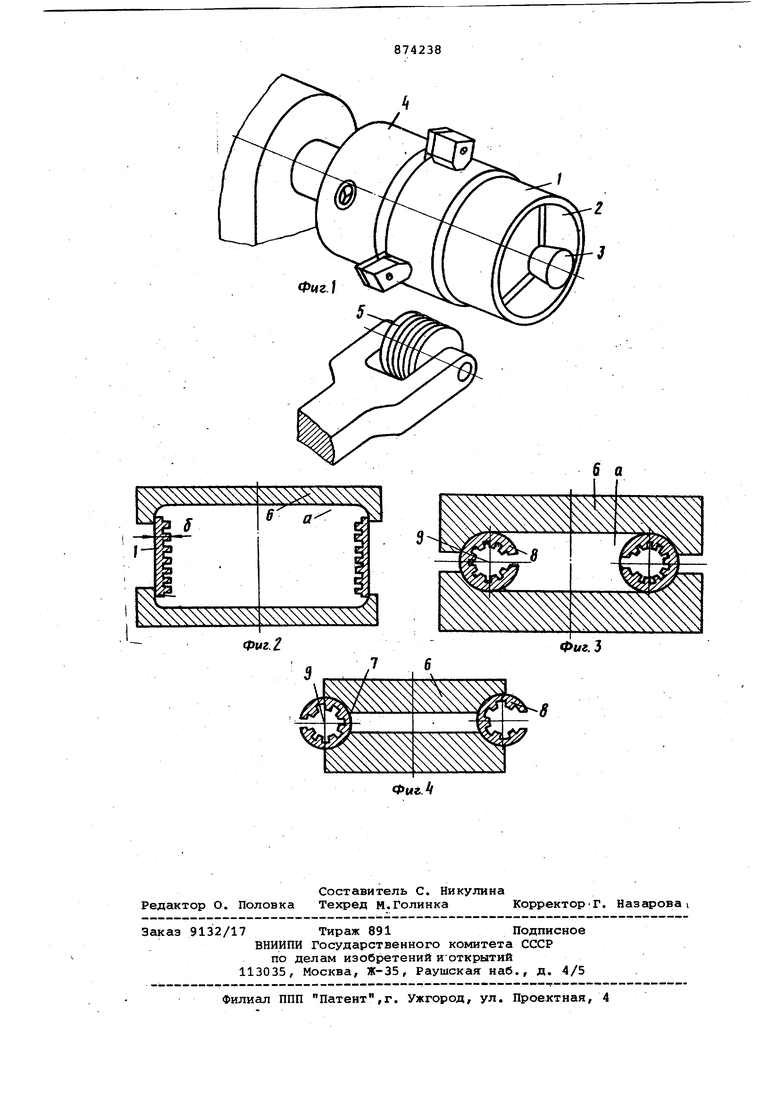

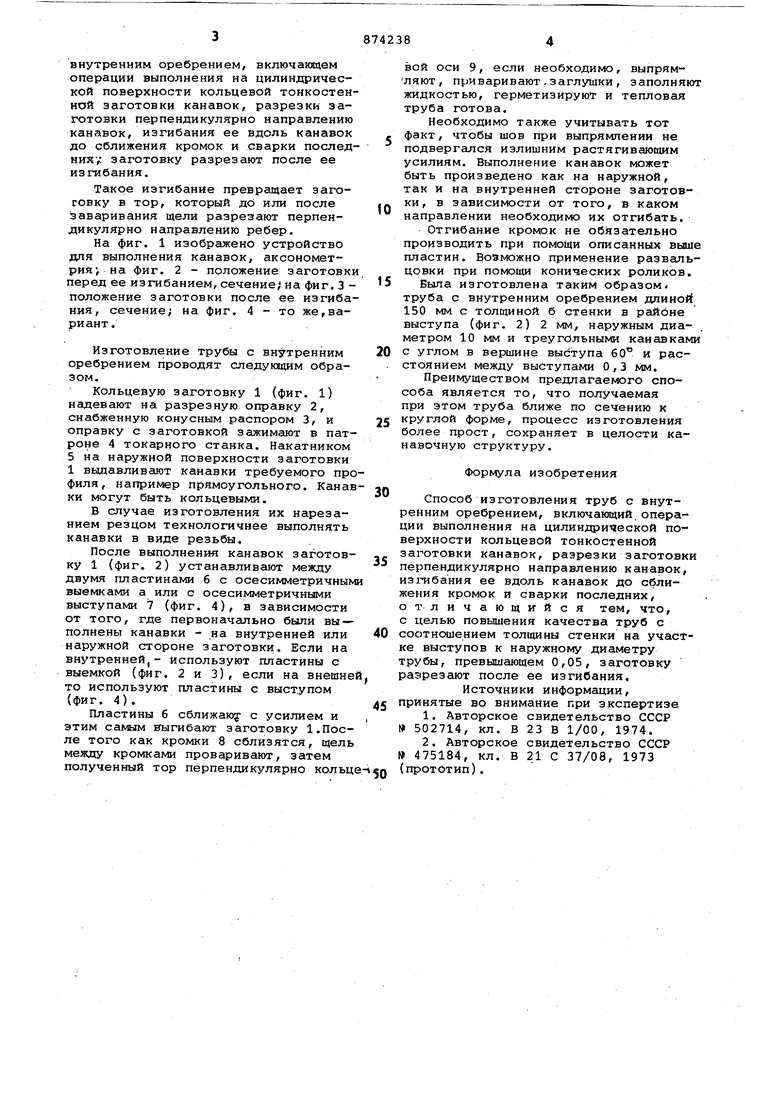

На фиг. 1 изображено устройство для выполнения канавок, аксонометрия, на фиг. 2 - положение заготовки перед ее изгибанием, сечение/ на фиг. 3 положение заготовки после ее изгибания, сечение; на фиг. 4 - то же,вариант .

Изготовление трубы с внутренним оребрением проводят следующим образом.

Кольцевую заготовку 1 (фиг. 1) надевают на разрезную оправку 2, снабженную конусным распором 3, и

оправку с заготовкой зажимают в патроне 4 токарного станка. Накатником 5 на наружной поверхности заготовки 1 выдавливают канавки требуемого профиля, например прямоугольного. Канав ки могут быть кольцевыми.

В случае изготовления их нарезанием резцом технологичнее выполнять канавки в виде резьбы.

После выполнения канавок заготовку 1 (фиг. 2) устанавливают между двумя пластинами б с осесимметричным выемками а или с осесимметричными выступами 7 (фиг. 4), в зависимости от того, где первоначально были вы- полнены канавки - на внутренней или наружной стороне заготовки. Если на внутренней,- используют пластины с выемкой (фиг, 2 и 3), если на внешне то используют пластины с выступом (фиг. 4).

Пластины б сближаю с усилием и этим самым выгибают заготовку 1.После того как 8 сблизятся, щель между кромками проваривают, затем полученный тор перпендикулярно кольц

вой оси 9, если необходимо, выпрямляют, приваривают.заглушки, заполняю жидкостью, герметизируют и тепловая труба готова.

Необходимо также учитывать тот факт, чтобы шов при выпрямлении не подвергался излишним растягивающим усилиям. Выполнение канавок может быть произведено как на наружной, так и на внутренней стороне заготовки, в зависимости от того, в каком направлении необходимо их отгибать.

Отгибание кромок не обязательно производить при помощи описанных выш пластин. Возможно применение развальцовки при помощи конических роликов.

Была изготовлена таким образом, труба с внутренним оребрением длиной 150 мм с толщиной б стенки в районе выступа (фиг. 2) 2 мм, наружным диаметром 10 мм и треугольными канавкам с углом в вершине выступа бО и расстоянием между выступами 0,3 мм.

Преимуществом предлагаемого способа является то, что получаемая при этом труба ближе по сечению к круглой форме, процесс изготовления более прост, сохраняет в целости канавочную структуру.

Формула изобретения

Способ изготовления труб с внутренним оребрением, включающий операции выполнения на цилиндрической поверхности кольцевой тонкостенной заготовки канавок, разрезки заготовк перпендикулярно направлению канавок, излтабания ее вдоль канавок до сближения кромок и сварки последних, отличающийся тем, что, с целью повышения качества труб с соотношением толщины стенки на участке выступов к наружному диаметру трубы, превышающем 0,05, заготовку разрезают после ее изгибания. Источники информации, принятые во внимание при экспертизе

1.Авторское свидетельство СССР 502714, кл. В 23 В 1/00, 1974.

2.Авторское свидетельство СССР 475184, кл. В 2.1 С 37/08, 1973 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления трубы с внутренними канавками | 1978 |

|

SU749572A1 |

| Способ изготовления трубы с внут-РЕННиМ ОРЕбРЕНиЕМ | 1979 |

|

SU829342A1 |

| Способ изготовления труб с внутренним оребрением | 1974 |

|

SU502714A1 |

| СПОСОБ ДУГОВОЙ СВАРКИ КОЛЬЦЕВЫХ СТЫКОВ ТОНКОСТЕННЫХ ОБОЛОЧЕК | 2008 |

|

RU2393946C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СОТОВЫХ ЗАПОЛНИТЕЛЕЙ ДЛЯ ТРЕХСЛОЙНЫХ КОНСТРУКЦИЙ | 1995 |

|

RU2083373C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПРОВОЛОЧНОГО ЩЕТОЧНОГО УПЛОТНЕНИЯ | 2010 |

|

RU2425269C1 |

| Способ изготовления теплообменных элементов | 1986 |

|

SU1712111A1 |

| Способ изготовления фитиля тепловой трубы | 1980 |

|

SU975158A1 |

| Способ изготовления полосы пористого материала | 1985 |

|

SU1219259A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БЛОКА КРИТИЧЕСКОГО СЕЧЕНИЯ СОПЛА КАМЕРЫ ЖИДКОСТНОГО РАКЕТНОГО ДВИГАТЕЛЯ | 2006 |

|

RU2352445C2 |

Авторы

Даты

1981-10-23—Публикация

1979-10-03—Подача