13

менябмых для изготовления железобетонных конструкций. Установка состоит из основания 1, ротора 2 с механизмом 3 поворота, зажимных и формирующих устройств 4, механизмов 5 токйподвода, распределительного механизма 6, механизма 7 фиксации и корпуса 8 сварочной головки 9, Ротор 2 монтирован на станине 1 с приводом 10, на цилиндрической и торцовой поверхностях которого равномерно, через каждые 75, установлены пять зажимных и формирующих устройств 4 и пять механизмов 5 токопод- вода. Механизм 3 поворота состоит из пневмоцилиндра 11, зубчатой рейки 12, зубчатой муфты 13, редуктора 14.Каждое из зажимных и формирующих устf

Изобретение относится к устройст- вам дпя образования анкерных головок на арматурных стержнях, применяемых для изготовления железобетонных конструкций. : Цель изобретения - повьшение производительности.

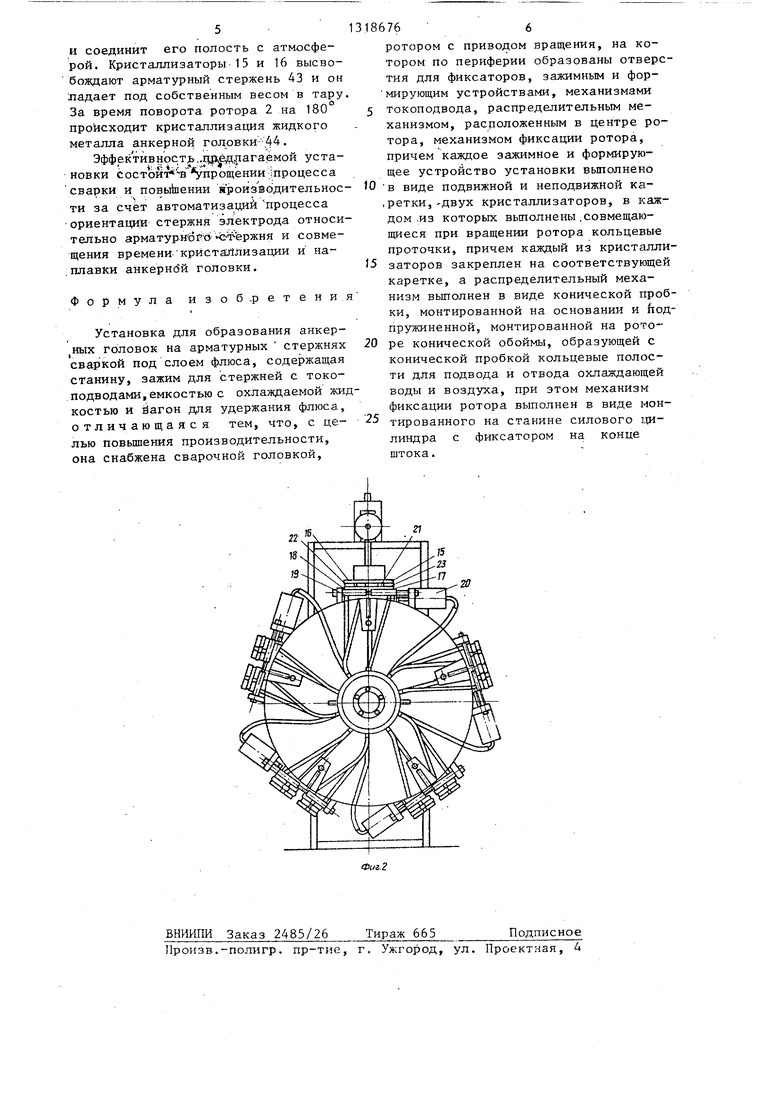

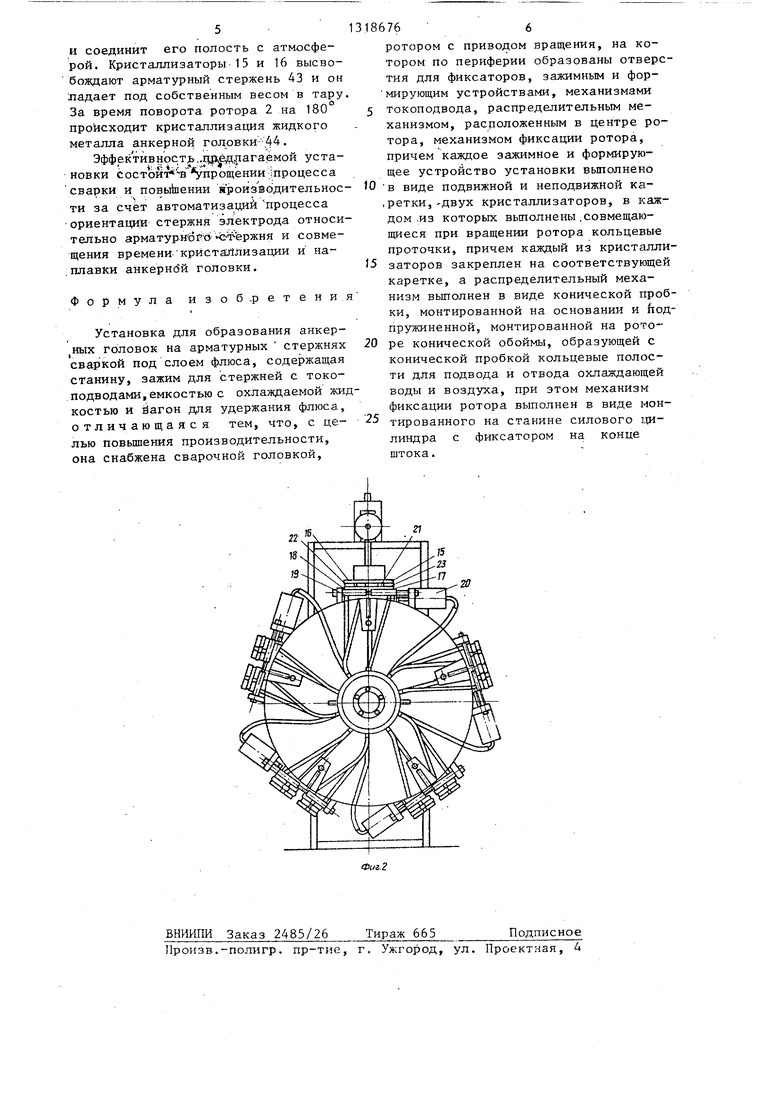

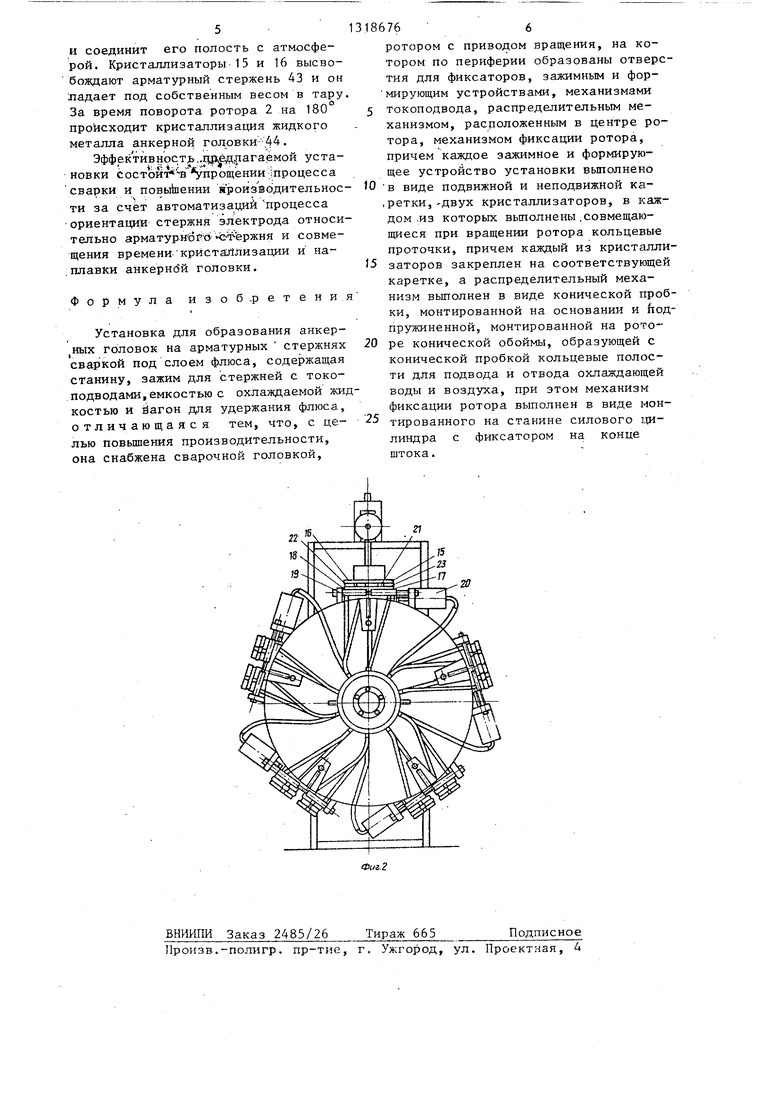

. На фиг.1 показйна предлагаемая установка, общий вид, поперечное сечение; на фиг.2 - то же, вид спереди

Установка состоит из основания 1, ротора 2 с механизмом 3 поворота, зажимных и формирующих устройств 4, механизмом 5 токоподвода, распределительного механизма 6, механизма 7 фиксации и корпуса 8 сварочной головки 9.

На основании 1 установлен ротор 2 с зубчатой обоймой 10, на цилиндрической и торцовой поверхностях кото-

-JC°

рого равномерно, через каждые /Ь установлены пять зажимных и формирующих устройств 4 и пять механизмов 5 токоподвода.

Механизм 3 поворота состоит из пневмо цилиндра 11, установленного на основании 1 и жестко связанного с зубчатой рейкой 12, входящей в зацепление с зубчатой муфтой 13 и через понижающий редуктор 14 с зубчатой обоймой 10 и ротором 2.

676

ройств состоит из кристаллизаторов, подвижной и неподвижной каретки. На поверхности кристаллизатора по периметру выполнена канавка, а на крис- - таплизаторе выполнен выступ. пределительный механизм 6 состоит из внутренней конической пробки 24 и наружной цодпрз жиненной обоймы 25. На поверхности пробки 24 и обоймы 25 выполнены кольцевые канавки 26, которые образуют между собой полости для подвода и слива охлаждаемой жидкости с кристаллизаторов. Механизм токоподвода состоит из пневмоцилиндра 28 с медным наконечником 29, толкателей 30, призмы 34. Механизм 7 фикса1Д1и состоит из пневмоцнлиндр 35, фиксатора 36, который входит в отверстие ротора. 2 ил.

Каждое из зажимных и формирующих устройств состоит из двух медных кристаллизаторов 15 и 16, которые закреплены на подвижной 17 и неподвижной 18 каретках соответственно, установленньтх на цилиндрических направляющих 19. Причем подвижная каретка 17 кристаллизатором 15 связана с пневмоцилиндром 20 и каждый кристаллизатор 15 и 16 на боковых гранях имеет полукольцевые проточт- ки 21 различного диаметра в зависимости от диаметра арматурного стержня, которые при совмещении двух кристаллизаторов 15 и 16 образуют цилиндрическую поверхность захвата анкерного стержня, а верхняя часть - поверхность для формирования анкерной головки. При этом на боковой поверхности кристаллизатора 16 по периметру выполнена канавка 22, а на кристаллизаторе 15 - такой же конфигурации выступ 23. Таким образом, при совмещении кристаллизаторов 15 и 16 линия их разъема при возможных зазорах перекрывается выступом 23, не давая жидкому металлу и шлаку при,наплавке анкерной головки стечь с поверхности кристаллизаторов 15 и 16.

Для охлаждения кристаллизаторов 15 и 16 при наплавке анкерной головки внутренняя их часть выполнена в виде герметично закрытого полого цилиндра с подводом и сливом охлаждающей жидкости, осуществляющимися че- ipes распределительные механизмы 6, которые состоят из внутренней кони- |Ческой пробки 24 и наружной подпружиненной обоймы 25. На поверхностях пробки 24 и обоймы 25 выполнены кольцевые канавки 26, которые между собой образуют полости для подвода и слива охлаждающей жидкости с кристаллизаторов 15 и 16. Подпружиненная коническая обойма 25 вращается вместе с ротором 2, а внутренняя коническая пробка находится неподвижно относительно основания 1. Распределительные механизмы 6 осуществляют также управление работой пневмоци- линдров 20 зажимных и формирующих устройств 4 путем подачи и стравливания воздуха.На наружной поверхности пробки 24 вьтолненыдве противоположно расположенные канавки в виде секторов 27, одна из которых сообщена с воздзпп- ной магистралью подачи воздуха, а другая - с атмосферой.

Механизмы 5 токоподвода состоят из жестко закрепленного на основании пневмоцилиндра 28 с медным на- 1конечником 29, связанным с источ- :ником сварочного тока, а также пяти подпружиненных толкателей 30, изо- лированных с помощью текстолитовых втулок 31 от ротора 2. С одной стороны толкателя 30 установлен медный цилиндрический наконечник 32, а с другой - медная призма 33. Напротив каждого толкателя 30 закреплена опорная призма 34.

Механизм 7 фиксации предназначен для точной остановки ротора 2 через каждые 75 и состоит из пневмоцилиндра 35, установленного на основании 1, и фиксатора 36, навинченного на шток пневмоцилиндра 35. При этом на роторе 2 через 75 выполнены отверстия, в которые входит стопор 36 при подаче воздуха в пневмоцилиндр 35.. .

Сварочная головка 9 состоит из корпуса 8 с медньм призматическим токоподводом 37, пневмоцилиндра 38, зажима стержня-электрода 39 и пневмоцилиндра 40 подъема и опускания флюсового стакана 41. Сварочная головка 9 через изолятор установлена

5

на пневмоцилиндре 42, предназначенном для перемещения головки 9 в зону сварки и закрепленном на основании 1.

Установка работает следующим образом.

В исходном состоянии ротор 2 фик- сируется и сварочная головка 9 с по мощью пневмоцилиндра 42 выводится

из зоны сварки. Сначала устанавлива-, ют арматурный стержень 43 в кристаллизаторы 15 и1б, а стержень-электрод 39 - в корпус 8 сварочной головки 9. Затем включают установку. При этом происходит отключение пневмоцилиндра 35 и механизма 7 фиксации, а также расфиксация ротора 2 одновременно пневмоцилиндр 11 механизма 3 поворота через зубчатую рейку 12, зубчатую муфту 13 и зубчатый редуктор 14 поворачивает ротор 2 на угол 75. В процессе поворота ротора 2 через распределительный ме- 5 ханизм 6 подается воздух в пневмоцилиндр 20 и происходит зажим арматурного стержня 43 в кристаллизаторах 15 и 16 формирующего устройства 4, после чего стопор 36 с помощью пневмоцилиндра 35 попадает в соот . ветствующее отверстие на роторе 2 и фиксирует его в данном положении.

0

0

После остановки ротора 2 сварочная головка 9 пневмоцилиндром 42 подается в зону сварки и пневмоцилиндр 40, опускает флюсовый стакан 41 на по- верхность кристаллизаторов 15 и 16. Автоматически производится разжим стержня-электрода 39, и его перемещение под собственным весом до упора в арматурный стержень 43, а затем - зажим стержня-электрода 39. Засыпается флюсом во флюсовый стакан 41 и производится наплавка анкерной головки 44 при неподвижном положении стержня-электрода 39 и арматурного стержня 43 до отрыва сварочной дуги. За время горения дуги и происходит наплавка анкерной головки 44.

После наплавки анкерной головки 44 цикл повторяется (расфиксация, подъем флюсового стакана 41 и вывод сварочной головки 9, поворот ротора 2 и т.д.). Когда формирующее устройство 4

с наплавленной головкой 44 окажется в нижнем положении ротора 2, распределительный механизм 6 прекратит подачу воздуха в пневмоцилиндр 20

и соединит его полость с атмосферой. Кристаллизаторы 15 и 16 высво бождают арматурный стержень 43 и он ладает под собственным весом в тару За время поворота ротора 2 на 180 происходит кристаллизация жидкого металла анкерной голрвки 44.

Эффективности..щ№,13рз 3-емой установки сост6йт в упрощении процесса

сварки и повышении н роиз в бдительности за счёт автоматизации процесса

ориентации стержня электрода относительно арматурн6Г (- г- т-ержня и совмещения времени кристаллизации и на:плавки анкернбй головки.

Формула изоб.ретения

Установка для образования анкерных головок на арматурных стержнях сваркой под слоем флюса, содержащая станину, зажим для стержней с токо- подводами,емкостью с охлаждаемой жидкостью и йагон для удержания флюса, отличающаяся тем, что, с целью повьшения производительности, она снабжена сварочной головкой.

0

5

0

5

ротором с приводом вращения, на котором по периферии образованы отверстия для фиксаторов, зажимным и фор- мирующим устройствами, механизмами токоподвода, распределительным механизмом, расположенным в центре ротора, механизмом фиксации ротора, причем каждое зажимное и формирующее устройство установки выполнено в виде подвижной и неподвижной ка- ,ретки,-двух кристаллизаторов, в каждом .из которых выполнены.совмещающиеся при вращении ротора кольцевые проточки, причем каждый из кристаллизаторов закреплен на соответствующей каретке, а распределительный механизм выполнен в виде конической пробки, монтированной на основании и подпружиненной, монтированной на роторе конической обоймы, образующей с конической пробкой кольцевые полости для подвода и отвода охлаждающей воды и воздуха, при этом механизм фиксации ротора выполнен в виде монтированного на станине силового цилиндра с фиксатором на конце штока.

22

а

| название | год | авторы | номер документа |

|---|---|---|---|

| Автомат для сварки тавровых соединений стержней | 1976 |

|

SU749596A1 |

| Установка для высадки сфероподобных головок на анкерных стержнях закладных деталей | 1990 |

|

SU1779452A1 |

| Устройство для контактной сварки пространственных арматурныхКАРКАСОВ | 1970 |

|

SU437337A1 |

| Способ получения анкеров на арматурных стержнях | 1981 |

|

SU1069914A1 |

| Установка для сварки и наплавки ленточным электродом | 1990 |

|

SU1745452A1 |

| СВАРОЧНАЯ ГОЛОВКА | 2013 |

|

RU2512702C1 |

| Установка для образования анкеров на арматурных стержнях | 1981 |

|

SU1017451A1 |

| УСТАНОВКА ДЛЯ ИЗГОТОВЛЕНИЯ ПРОСТРАНСТВЕННЫХ АРМАТУРНЫХ КАРКАСОВ | 1971 |

|

SU321330A1 |

| Установка для электродуговой наплавки зубьев венцов | 1987 |

|

SU1567339A1 |

| Устройство для образования анкерных головок на арматурных стержнях | 1982 |

|

SU1024571A1 |

Изобретение относится к устройствам для образования анкерных головок на арматурных стержнях, 2 Подход ас, оды Слаб 00 00 о .| Фиг.1

ВНШПИ Заказ 2485/26

Произв.-полигр. пр-тие, г. Ужгород, ул. Проектная, 4

Тираж 665

Подписное

| Устройство для образования анкерных головок на концах арматурных стержней | 1978 |

|

SU775267A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Устройство для образования анкерных головок на арматурных стержнях | 1982 |

|

SU1024571A1 |

Авторы

Даты

1987-06-23—Публикация

1986-02-27—Подача