1

Изобретение относится к устройствам для гидрокопировальной обработки внутренних поверхностей тел вращения.

Известны гидрокопировальные борштанги , содержащие вращающуюся в опорах штангу, оснащенную перемещающимся в осевом направлении режущим инструментом, следящим механизмом и гидравлическим механизмом радиа.пьных подач режущего инструмента Щ .

Известные гидрокопировальные борштанги имеют ряд недостатков, обусловленных сложностью их конструкции, предполагагацей взаимоперемещение исполнительных гидроузлов и гидронасосной станции.

Цель изобретения - упрощение конструкции гидрокопировальной борштанги.

Поставленная цель достигается тем, что вращающаяся штанга жестко связана с охватывающим ее дисковым ротором гидронасоса, несущим установленные радиально подпружиненные плунжеры, взаимодействующие с профильной поверхностью статора, жестко соединенного с корпусом гидронасоса, заторможенным посредством закрепленного с нижней его части маслобака, служащего в качестве противовеса.

Упомянутый ротор содержит каналы подвода-отвода рабочей жидкости к управляющему рсцдиальными подачами инструмента золотнику, шток которого СВЯ-зан со следящим роликом, об1сатывающим обрабатываемую поверхность и установленным перед режущим инстру- ментом.

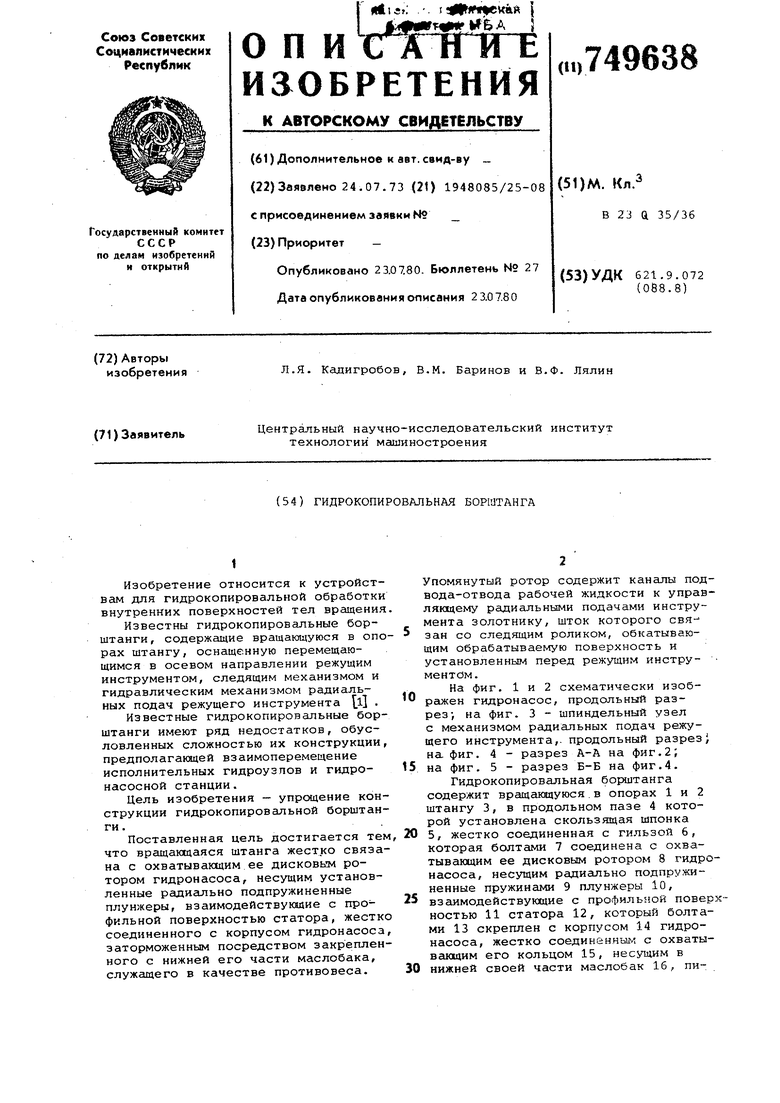

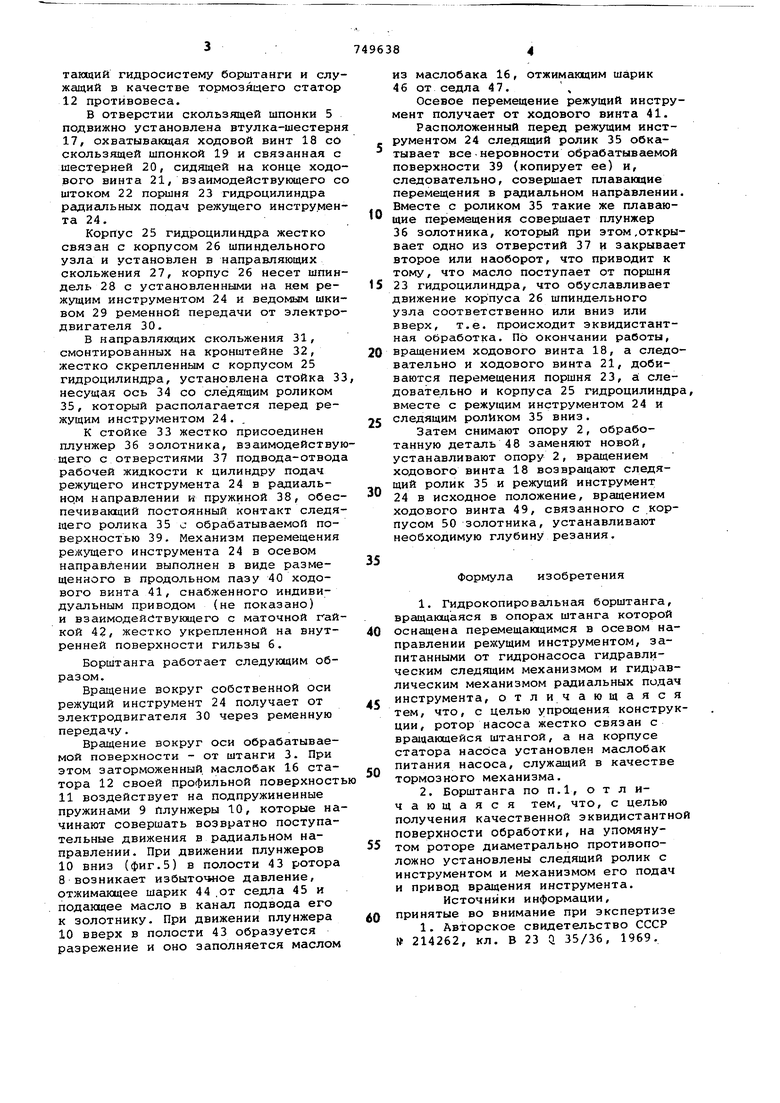

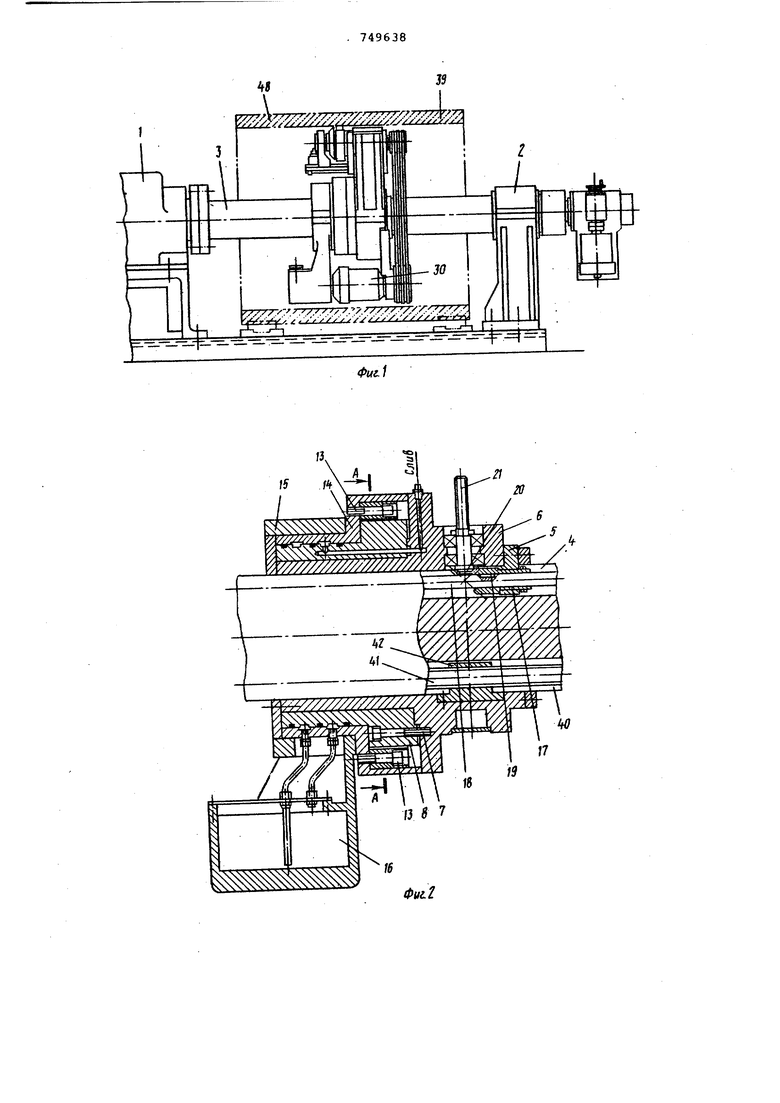

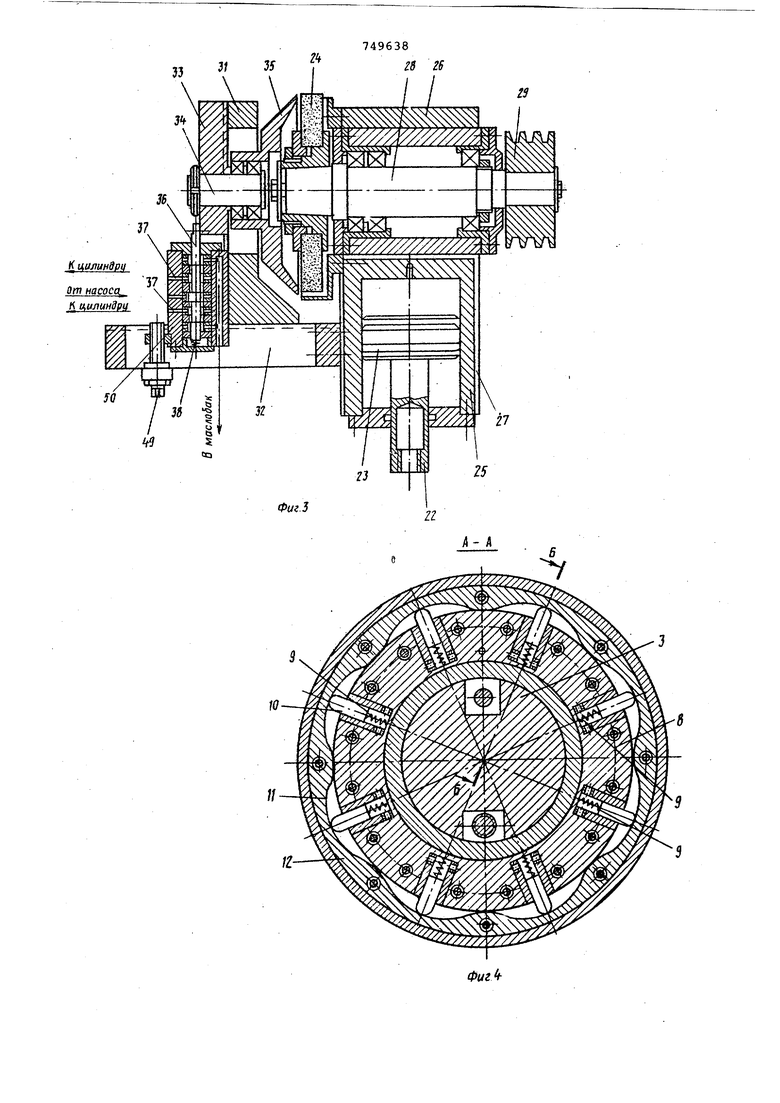

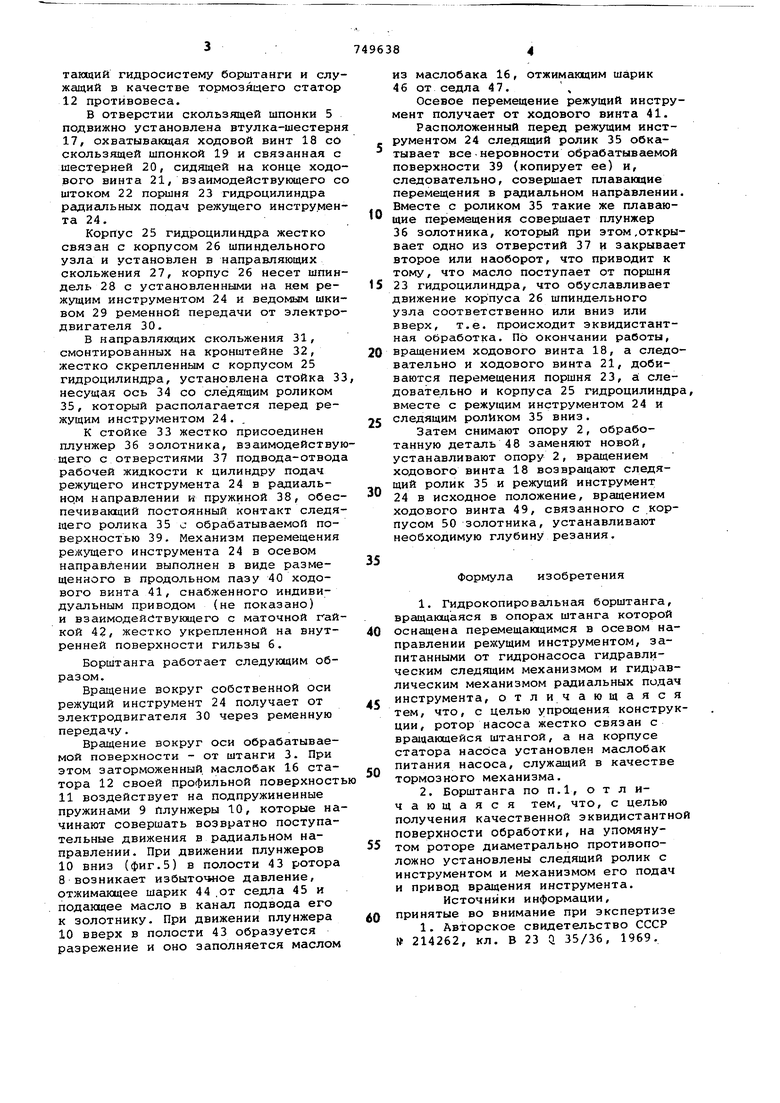

На фиг. 1 и 2 схематически изоб10ражен гидронасос, продольный разрез; на фиг. 3 - шпиндельный узел с механизмом радиальных подач режущего инструмента,, продольный разрез на фиг. 4 - разрез А-А на фиг.2;

15 на фиг. 5 - разрез Б-Б на фиг.4.

Гидрокопировальная борштанга содержит вращающуюся.в опорах 1 и 2 штангу 3, в продольном пазе 4 которой установлена скользящая шпонка

20 5, жестко соединенная с гильзой 6, которая болтами 7 соединена с охватывающим ее дисковым ротором В гидронасоса, несущим радиально подпружиненные пружинами 9 плунжеры 10,

25 взаимодействующие с профильной поверхностью 11 статора 12, который болтами 13 скреплен с корпусом 14 гидронасоса, жестко соединенным с охватывающим его кольцом 15, несущим в 30 нижней своей части маслобак 16, питающий гидросистему борштанги и служащий в качестве тормозящего статор 12 противовеса.

В отверстии скользящей шпонки 5 подвижно установлена втулка-шестерн 17, охватываквдая ходовой винт 18 со скользящей шпонкой 19 и связанная с шестерней 20, сидящей на конце ходового винта 21, взаимодействующего с штоком 22 поршня 23 гидроцилиндра радиальных подач режущего инструмента 24.

Корпус 25 гидродилиндра жестко связан с корпусом 26 шпиндельного узла и установлен в направляющих скольжения 27, корпус 26 несет шпиндель 28 с установленными на нем режущим инструментом 24 и ведомым шкивом 29 ременной передачи от электродвигателя 30.

В направляющих скольжения 31, смонтированных на кронштейне 32, жестко скрепленным с корпусом 25 гидроцилиндра, установлена стойка 33 несущая ось 34 со следящим роликом 35, который располагается перед режущим инструментом 24.

К стойке 33 жестко присоединен плунжер 36 золотника, взаимодействующего с отверстиями 37 подвода-отвода рабочей жидкости к цилиндру подач режущего инструмента 24 в радигшьнрм направлении и пружиной 38, обеспечиваюций постоянный контакт следящего ролика 35 с обрабатываемой поверхностью 39. Механизм перемещения режущего инструмента 24 в осевом направлении выполнен в виде размещенного в продольном пазу 40 ходового винта 41, снабженного индивидуальным приводом (не показано) и взаимодейСтвукядего с маточной гайкой 42, жестко укрепленной на внутренней поверхности гильзы 6.

Борштанга работает следующим образом.

Вращение вокруг собственной оси режущий инструмент 24 получает от электродвигателя 30 через ременную передачу.

Вращение вокруг оси обрабатываемой поверхности - от штанги 3. При этом заторможенный маслобак 16 статора 12 своей профильной поверхность 11 воздействует на подпружиненные пружинами 9 плунжеры 10, которые начинают совершать возвратно поступательные движения в радиальном направлении. При движении плунжеров 10 вниз (фиг.5) в полости 43 ротора В возникает избыто жое давление, отжимающее шарик 44 ,от седла 45 и подакщее масло в канал подвода его к золотнику. При движении плунжера 10 вверх в полости 43 образуется разрежение и оно заполняется маслом

из маслобака 16, отжимающим шарик 46 от седла 47. ,

Осевое перемещение режущий инструмент получает от ходового винта 41.

Расположенный перед режущим инст- рументом 24 следящий ролик 35 обкатывает все неровности обрабатываемой поверхности 39 (копирует ее) и, следовательно, совершает плаваквдие перемещения в радиальном направлении.

Вместе с роликом 35 такие же плаваю щие перемещения совершает плунжер

36 золотника, который при этом,открывает одно из отверстий 37 и закрывает второе или наоборот, что приводит к тому, что масло поступает от поршня

5 23 гидроцилиндра, что обуславливает движение корпуса 26 шпиндельного узла соответственно или вниз или вверх, т.е. происходит эквидистантная обработка. По окончании работы,

0 вращением ходового винта 18, а следовательно и ходового винта 21, добиваются перемещения поршня 23, а следовательно и корпуса 25 гидродилиндра, вместе с режущим инструментом 24 и

5 следящим роликом 35 вниз.

Затем снимают опору 2, обработанную деталь 48 заменяют новой, устанавливают опору 2, вращением ходового винта 18 возвращают следящий ролик 35 и режущий инструмент

24 в исходное положение, вращением ходового винта 49, связанного с корпусом 50 золотника, устанавливают необходимую глубину резания.

Формула изобретения

1.Гидрокопировальная борштанга, вращающаяся в опорах штанга которой

оснащена перемещающимся в осевом направлении режущим инструментом, запитанными от гидронасоса гидравлическим следящим механизмом и гидравлическим механизмом радиальных подач

инструмента, отличающаяся тем, что, с целью упрощения конструкции, ротор насоса жестко связан с вращающейся штангой, а на корпусе статора насоса установлен маслобак

питания насоса, служащий в качестве тормозного механизма.

2.Борштанга по п.1, о т л ичающаяся тем, что, с целью получения качественной эквидистантной поверхности обработки, на упомянутом роторе диаметрально противоположно установлены следящий ролик с инструментом и механизмом его подач и привод вращения инструмента.

Источники информации, принятые во внимание при экспертизе

1. Авторское свидетельство СССР 214262, кл. В 23 d 35/36, 1969.

| название | год | авторы | номер документа |

|---|---|---|---|

| Шпиндельный узел расточного станка | 1984 |

|

SU1234062A1 |

| Силовая головка | 1990 |

|

SU1756030A1 |

| Устройство для радиального перемещения вращающегося инструмента | 1980 |

|

SU931313A1 |

| Устройство для глубокой перфорации скважины | 2020 |

|

RU2745088C1 |

| УСТАНОВКА ДЛЯ ИЗМЕЛЬЧЕНИЯ ИЗНОШЕННЫХ ПОКРЫШЕК | 1993 |

|

RU2042510C1 |

| Гидрокопировальный многопроходный суппорт | 1981 |

|

SU1134350A1 |

| Расточный станок | 1990 |

|

SU1763102A1 |

| Гидрокопировальный суппорт | 1977 |

|

SU691277A1 |

| Шпиндельный узел расточно-отделочного станка | 1984 |

|

SU1456284A1 |

| Расточная головка | 1973 |

|

SU477784A1 |

Л

Л

M}

П

19

Фиг. 2

It

Л- А

/ 6- S 12

ЮЗ S

фиг. 5

W

44

К ЗОМтникд

-

Авторы

Даты

1980-07-23—Публикация

1973-07-24—Подача