(54) СПОСОБ ПОЛУЧЕНИЯ ДОЗЫ ИЗ ТЕРМОРЕАКТИВНЫХ

I

Изобретение относится к области переработки пластмасс и, более конкретно, к способам получения дозы из термореактивных материалов.

Известен способ получения дозы из термореактивных материалов, включающий операции загрузки материала, пластикации материала с разогревом и накопление дозы материала посредством вращения щнека, выдавливание дозы и ее отрезание 1.

В известном способе отрезание дозы осуществляют после ее выдачи из шнека отрезающим устройством в виде ножа, что приводит к неровным торцовым поверхностям дозы и ухудшает точность дозирования.

Наиболее близким техническим решением из известных является способ получения дозы из термореактивных материалов, включающий операции загрузки материала, пластикации материала с его разогревом и накопление дозы материала посредством вращения щнека пластикатора, отрезание дозы и ее выдавливание из пластикатора 2.

В известном способе отсечение дозы осуществляют при помощи перемещаемого штока, встроенного в полый шнек, что также

МАТЕРИАЛОВ

приводит к неровным поверхностям дозы и ухудщает точность дозировани.

Целью изобретения является увеличение точности дозирования и улучшения качества поверхности дозы.

5Для достижения указанной цели отрезание дозы осуществляют торцом винтовой поверхности щнека путем его реверсивного вращения, причем операции накопления и отрезания дозы проводят при ультразвуковых колебаниях торца винтовой поверхности щнека с интенсивностью в диапазоне 5-60 Вт/см 2.

Такое выполнение способа обеспечивает качественное отрезание дозы без повреждения ее торцовых поверхностей, что повышает качество дозирования.

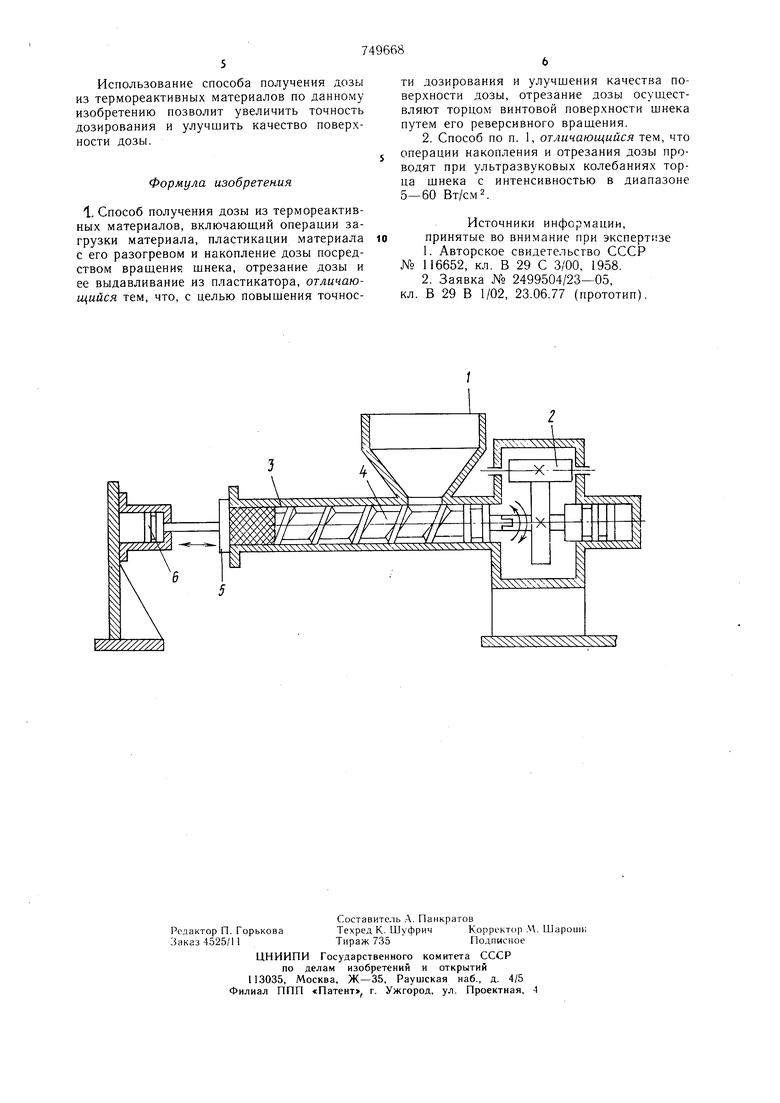

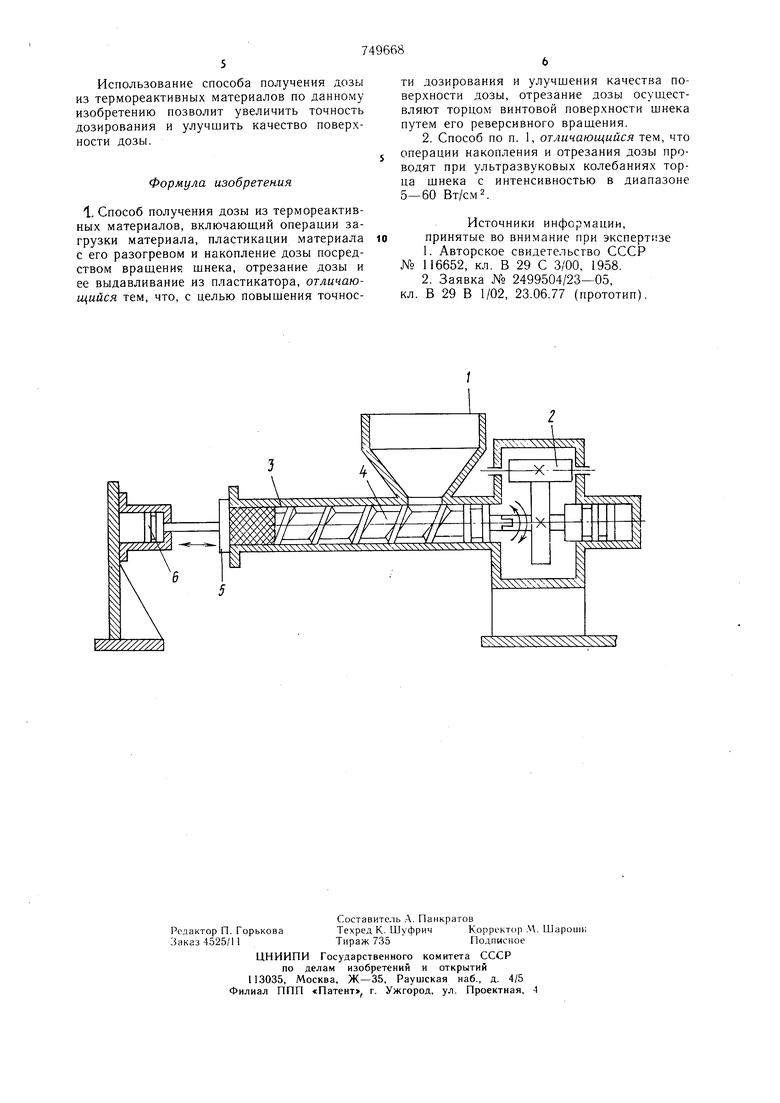

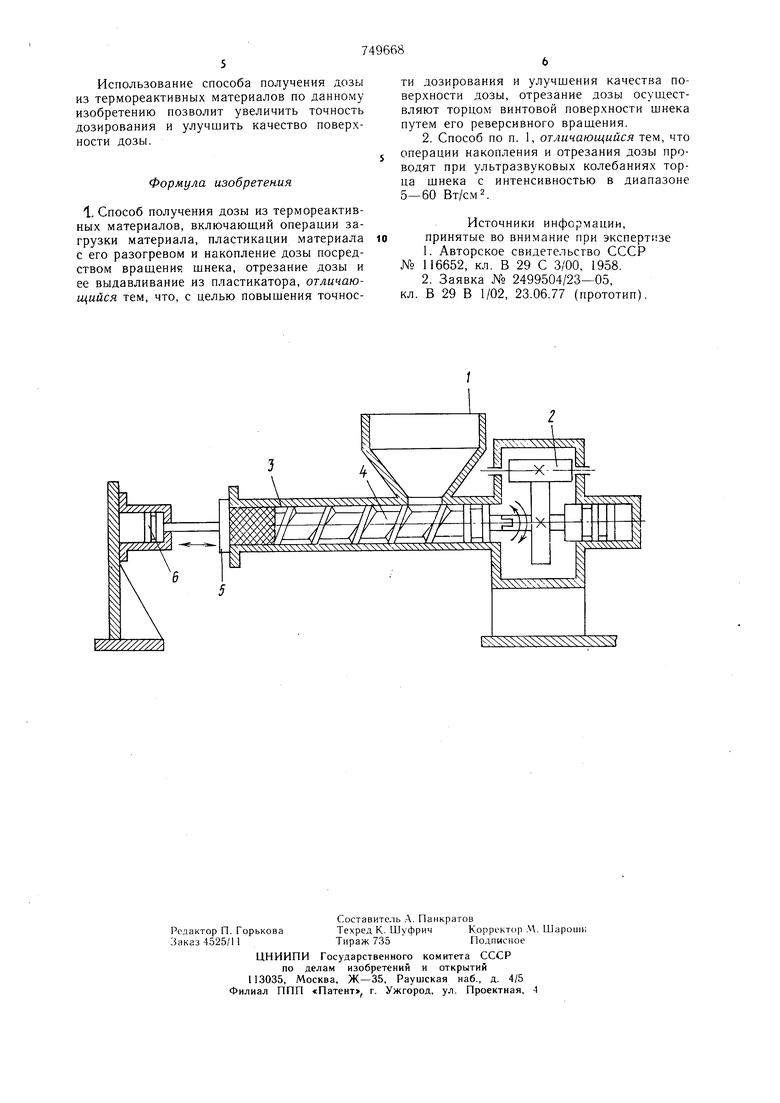

На чертеже приведена конструктивная схема устройства, поясняющего способ.

Устройство содержит бункер 1, привод 2, материальный цилиндр 3, шнек 4, заслонку 5 и гидроцилиндр 6.

20Термореактивный материал при 15-25°С

подают в бункер 1 загрузки. Далее его транспортируют с помощью винтовой поверхности шнека 4, при этом происходит нагрев материала за счет внутренней диссипации

энергии и внешнего подвода тепла до 75- 110°С. Небольшой диапазон выбранных температур объясняется свойствами термореактивных материалов. При температурах до 75-85°С они характеризуются высокой вязкостью, что приводит к повышенным давлениям при их формовании. При температурах свыше 110-120°С начинается самопроизвольное выделение тепла за счет экзотермической реакции отверждения, что может прИ вести к отверждению материала в винтовой поверхности шнека 4 и остановке процесса переработки. Разогретый и пластицированный материал накапливают в замкнутом объеме. После достижения в замкнутом объеме давления в диапазоне от 35 до 120 кгс/см винтовую поверхность шнека 4 останавливают и совершают 1 -1,5 оборота в реверсивном направлении с частотой врашения в диапазоне от 10 до 80 об/мин, отрезая торцом винтовой поверхности шнека 4 дозу материала.

При частоте вращения до 10 об/мин в реверсивном направлении -шнека 4 наблюдается слипание отрезанной дозы с материалом в винтовом канале шнека. Данный эффект объясняется большим временем обращения шнека, совершающим путь в 1,5 оборота в реверсивном направлении. В диапазоне 10-80 об/мин происходит хорошее качество отрезания дозы. В то же время начиная с 80 об/мин, значительно ухудшается качество отрезанной поверхности из-за появления треш.ин на боковой поверхности отрезанной дозы.

Вследствие адгезии термореактивного материала к металлической поверхности, часть материала может остаться на поверхности, что приводит к ухудшению точности дозирования. Поэтому, с целью исключения прилипания дозы материала к торцу винтовой поверхности, на нее накладывают ультразвуковые колебания с интенсивностью в диапазоне от 5 до 60 Вт/см . Интенсивность 5 Вт/см - определена граничными значениями, с которых начинает сказываться ощутимый эффект снижения трения и очистки от материала торца винтовой поверхности, а 60 Вт/см 2 интенсивность, с которой начинается деструкция перерабатываемого материала.

После набора дозы производят открытие замкнутого объема перемещением заслонки 5 в крайнее левое положение, например, при помоши гидроцилиндра 6. Отрезанную дозу материала поступательным движением шнека 4 выталкивают из материального цилиндра.

Пример 1. Опыты проведены на термореактивном материале марки 03-010-02. Шнек 4, вращаясь в диапазоне частот от 10 до 80 об/мин, имел следующие характеристики: диаметр 36 мм, шаг винтовой нарезки 36 мм, глубина канала 5 мм. Материал при температуре материального цилиндра 75 110°С пластицировался и накапливался в

замкнутом объеме, ограниченном заслонкой 5, стенками материального цилиндра 3 и торцом шнека 4. Окончание набора дозы длиной 80 мм фиксировалось по- достижению давления в дозе 50 кг/см2. После достижения в зоне заданного давления шнек 4 останавливали и далее он совершал 1,5 оборота в реверсивном .направлении, отрезая торцом винтовой поверхности дозу материала. Затем подавали сигнал на засклонку 5, которая при помощи гидроцилиндра 6 открывала выходное отверстие. Выдавливание -осуществляли поступательным движением щнека. Как показали опыты, при-способе получения дозы материала, имеющего операции отрезания дозы реверсивным вращением щнека, колебание в дозе материала составило 0,9-0,91% суммарного веса дозы, а потери материала практически отсутствуют.

Пример 2. Опыты проведены на термореактивном материале марки 03-010-02. Шнек, 4, вращаясь с частотой 20 об/мин, имел характеристики, что и в примере 1. Материал при температуре цилиндра 75- 110°С пластицировался и накапливался в замкнутом объеме, ограниченном заслонкой 5, стенками материального цилиндра 3 и торцом щнека 4. Окончание набора дозы длиной 20 мм фиксировалось по достижению давления в дозе 35 кг/см. После достижения в дозе заданного давления шнек 4 останавливали и далее он соверщил 1,5 оборота в реверсивном направлении, отрезая торцом винтовой поверхности дозу материала, при этом на винтовую поверхность накла-, дывали колебания в диапазоне интенсивности 5-60 Вт/см.. Как показали опыты, при наложении ультразвуковых колебаний с 5 до 60 Вт/см в диапазоне частот 5-60 кГц плотность материала увеличивается с 1,1 г/см до 1,25 г/см, что приводит к увеличению точности дозирования и улучшения качества отрезанной поверхности. Выбор диапазона интенсивностей обусловлен экспериментальными данными. Так до интенсивности 5 Вт/см нет эффекта увеличения плотности и качества поверхности. С 5 Вт/см начинает сказываться эффект снижения трения и очистки от материа та торца винтовой поверхности, что приводит к улучшению качества поверхности. В диапазоне с 10 Вт/см до 60 Вт/см наблюдается увеличение точности и качества поверхности, а, начиная с 60 Вт/см 5 наблюдается деструкция перерабатываемого материала.

Затем подавали сигнал на заслонку 5, которая при помощи гидроци.тиндра 6 открывала выходное отверстие. Выдавливание осуществляли поступательным движением шнека, после чего ультразвуковые колебания снимали. Как показали опыты, при данно.м способе колебание в дозе материала составили 0,7-0,75 суммарного веса дозы, а потери материала практически отсутствовали.

Использование способа получения дозы из термореактивных материалов по данному изобретению позволит увеличить точность дозирования и улучшить качество поверхности дозы.

Формула изобретения

1. Способ получения дозы из термореактивных материалов, включающий операции загрузки материала, пластикации материала с его разогревом и накопление дозы посредством вращения щнека, отрезание дозы и ее выдавливание из пластикатора, отличающийся тем, что, с целью повышения точности дозирования и улучшения качества поверхности дозы, отрезание дозы ocynj,ecTвляют торцом винтовой поверхности щнека путем его реверсивного вращения.

2. Способ по п. 1, отличающийся тем, что операции накопления и отрезания дозы проводят при ультразвуковых колебаниях торца щнека с интенсивностью в диапазоне 5-60 Вт/см 2.

Источники информации, принятые во внимание при экспертизе

1.Авторское свидетельство СССР № 116652, кл. В 29 С 3/00, 1958.

2.Заявка № 2499504/23-05

кл. В 29 В 1/02, 23.06.77 (прототип)

| название | год | авторы | номер документа |

|---|---|---|---|

| Шнековый пластикатор-дозатор для переработки термореактивных материалов | 1982 |

|

SU1052394A1 |

| Шнековый пластикатор для переработки термореактивных материалов с волокнистым наполнителем | 1983 |

|

SU1127776A1 |

| Шнековый пластикатор для переработки термореактивных материалов с волокнистым наполнителем | 1980 |

|

SU939222A1 |

| Шнековый пластикатор для переработки термореактивных материалов с волокнистым наполнителем | 1987 |

|

SU1512787A1 |

| Шнековый пластикатор для переработки термореактивных материалов с волокнистым наполнителем | 1988 |

|

SU1512788A1 |

| СПОСОБ ДОЗИРОВАНИЯ ТЕРМОРЕАКТИВНЫХ МАТЕРИАЛОВ С ВОЛОКНИСТЫМ НАПОЛНИТЕЛЕМ | 1995 |

|

RU2099187C1 |

| Шнековый пластикатор-дозатор для полимерных материалов | 1988 |

|

SU1581588A1 |

| Шнековый пластикатор для переработки термореактивных материалов с волокнистым наполнителем | 1985 |

|

SU1288084A1 |

| Шнековый пластикатор для переработки термореактивных материалов | 1988 |

|

SU1523379A1 |

| Шнековый пластикатор для переработки термореактивных материалов с волокнистым наполнителем | 1988 |

|

SU1500495A1 |

Авторы

Даты

1980-07-23—Публикация

1977-11-25—Подача