I

Изобретение относится к устройствам непрерывного транспорта, а более конкретно - к устройствам для перемещения штучных предметов, в том числе крупногабаритных, в камере с вредной средой, например, в высокочастотном поле, в атмосфере вредных паров или газов, в радиационном поле и т. д.

Такие камеры, как правило, размещаются ниже уровня земли, а все механизмы стремятся разместить выше разделительного перекрьгтия, имеющего загрузочный и разгрузочный проемы камеры.

Известен транспортный конвейер, содержащий пассивные рольганги, расположенные в виде непрерывного.в несколько ярусов винтового конвейера, состоящего из наклонных участков, соединенных между собой горизонтальными площадками, причем в нижней части наклонных участков установлены проходные упоры, предотвращающие скатывание предметов с рольгангов, а на уровне горизонтальных площадок установлены толкатели для перемещения предметов 1.

Недостатком этого конвейера является наличие механизмов в рабочей камере с вредной средой.

В случае выхода этих механизмов из строя требуется остановка технологического процесса, удаление источника опасности из рабочей камеры, после чего становится возможным ремонт механизма. Зачастую удаление вредности из камеры связано с больщими трудностями и затратами времени. Таким- образом, размещение исполнительных механизмов в камере с вредной средой сни10жает ремонтоспособность конвейера и производительность установки.

Наиболее близким решением из известных является устройство для шагового перемещения изделий в камере с вредной средой, содержащее загрузочный и разгрузочный узлы, направляющие для изделий 2.

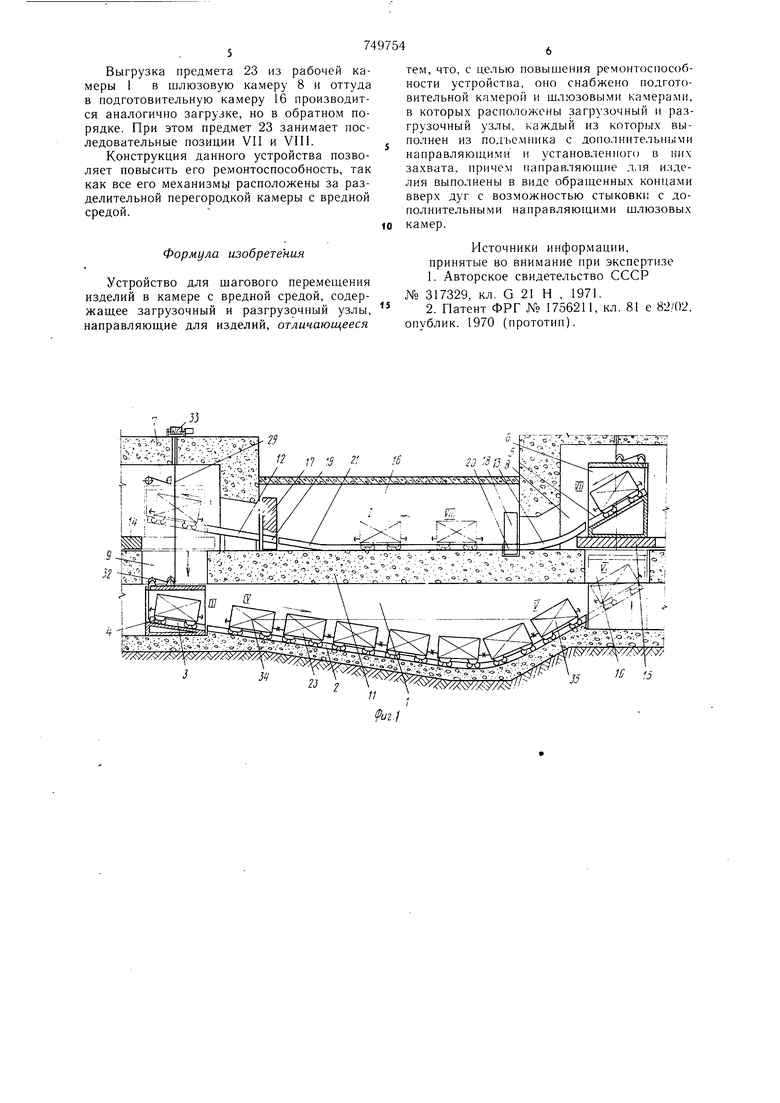

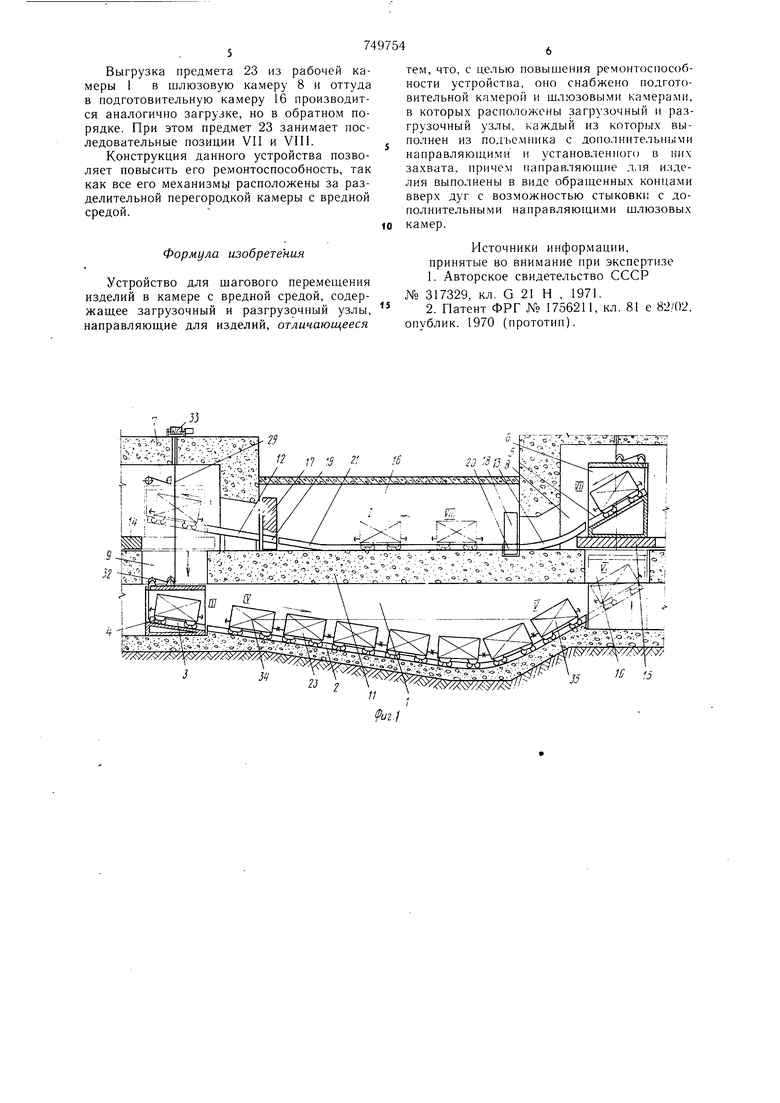

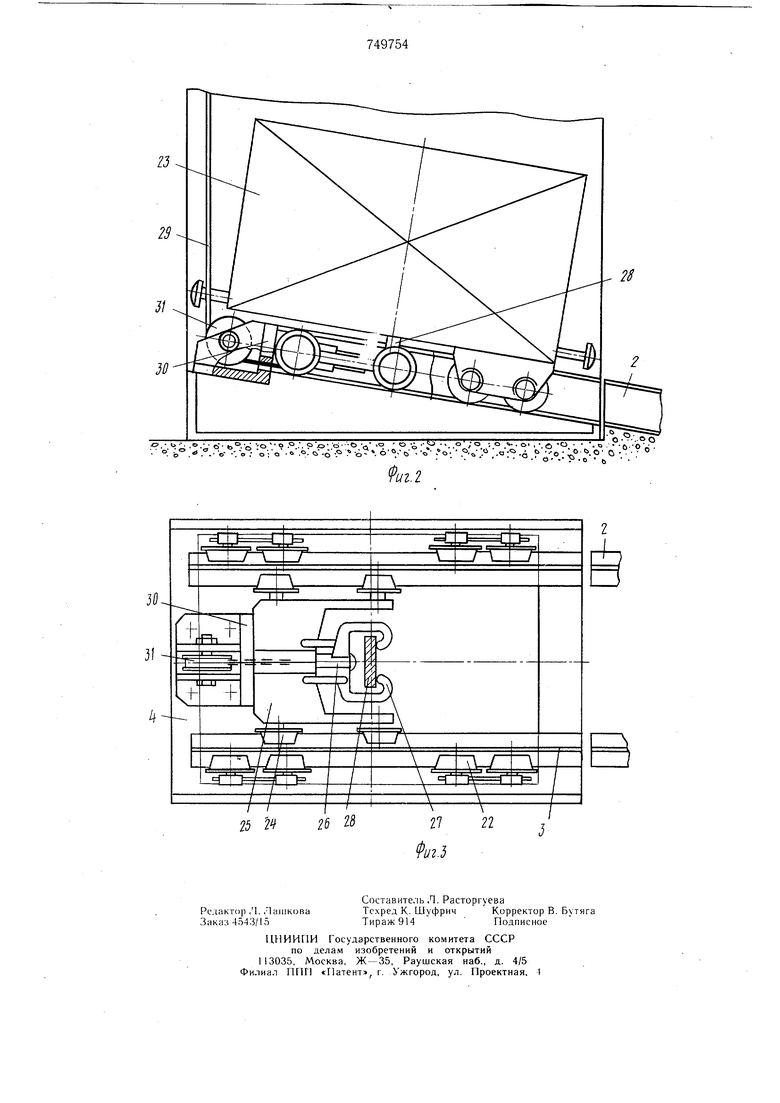

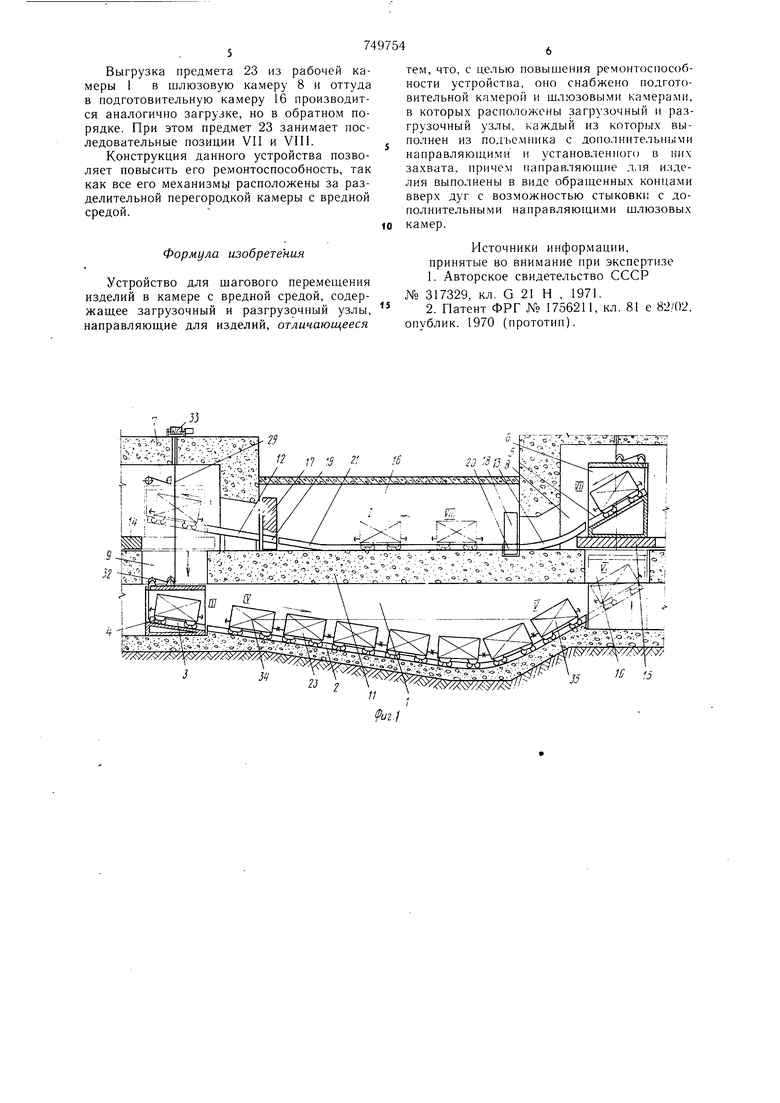

Недостаток указанного устройства заключается в размещенных в камере с вредной средой механизмах, толкатели, отсека20 тель нижнего конвейера от остальных и др., а также самих контейнеров, не выходящих из камеры. В результате .ремонтоспособность конвейера снижается, что также влияет на производительность установки b целом. Целью настоящего изобретения является повышение ремонтоспособности устройства. Указанная цель достигается тем, что устройство снабжено подготовительной камерой и нлюзовыми камерами, в которых расноложены загрузочный и разгрузочный узлы; каждый из которых выполнен из подъемника с дополнительными направляющими и установленного в них захвата, причем направляющие для изделия выполнены в виде обращенных вверх дуг с возможностью стыковки с дополнительными направляющими щлюзовых камер. На фиг. 1 изображен общий вид конвейера; на фиг. 2 - загрузочный узел; на фиг. 3 - то же, вид сверху. Устройство содержит расположенные в рабочей камере 1 жестко закрепленные направляющие 2, имеющие вид дуги, концы которой обращены вверх. Один- конец направляющей 2 может совмещаться с дополнительной направляющей 3 подъемника 4 загрузочного узла, а другой - с направляющей 5 подъемника 6 разгрузочного узла. Подъемники 4 и 6 могут перемещаться вдоль вертикальных направляющих (на фиг. не показаны) между рабочей камерой 1 и щлюзовыми камерами 7 и 8 соответственно через проемы 9 и 10 в перекрытии И. В щлюзовых камерах 7 и 8 размещены направляющие 12 и 13, совмещающиеся с направляющими 3 и 5 поднятых вверх подъе.мников 4 и 6. Шлюзовые камеры 7 и 8 отделяются от рабочей камеры 2 откатными приводными перегородками 14 и 15, а от подготовительной камеры 16 - откатными воротами 17 и 18, соответственно на последних укреплены направляющие 19 и 20, совмещаемые при открытых воротах 17 и 18с направляющими 12 и 13 соответственно, а также с направляющей 21, размещенной в подготовительной камере 16. Направляющие 2, 3, 5, 12,13, 19, 20 и 21 представляют собой два параллельных рельса двутаврового сечения каждый. В выемку наружных сторон двутавров входят колеса 22 предметов 23, а в выемки внутренних сторон - колеса 24 корпусов 25 автоматических захватов, содержащих подвижную втулку 26 с захватными рычагами. Перемещение втулки 27 относительно корпуса 25 обеспечивает последовательное автоматическое срабатывание захвата .на расцепление с кронштейном 28 предмета 23 всякий раз, когда втулка 26 упирается в кронщтейн 28. Корпус 25 каждого захвата закреплен на конце каната29. Канат 29 пропущен через закрепленный на каждом из подъемников 4 и 6 упор 30 для корпуса 25 захвата и далее перекинут через отклоняющий блок 31 и два блока 32, крепление которых на подъемниках 4 и 6 обеспечивает подъемникам 4 и 6 с помещенными в них предметами 23 центральную подвеску на канате 29. Другие концы канатов 29 укреплены на приводных барабанах лебедок 33, размещенных снаружи разделительных перегородок щлюзовых камер 7 и 8, для чего в разделительных перегородках имеются отверстия для канатов 29. Свободно установленные на дугообразной направляющей 2 предметы 23 под действием гравитационных сил устанавливаются так, что центры-тяжести 34 и 35 двух крайних предметов 23 самоустанавливаются на одном уровне. Устройство работает следующим обраПодлежащий обработке предмет 23 занимает исходную позицию 1 в подготовительной камере 16, подъемник 4 опирается сверху на перегородку 14, перекрывщую проем 9, ворота 19 открыты и направляющие 3, 12, 19 и 21 совмещены своими концами. Включают лебедку 33 и канат 29 начинает стравливаться, а захват 25 перемещаться под уклон по направляющим 3, 12, 19, 21, выкатываясь из щлюзовой камеры 7. При дальнейшем перемещении захвата 25 до упора его втулки 26 кронщтейн 28 предмета 23 происходит автоматическое сдвижение рычагов 27 с охватом кронщтейна 28, т. е. подцепление предмета 23. Включают лебедку 33 на реверс и предмет 23 втягивается по направляющим 21. 19, 12, 3 в подъемник 4 загрузочного узла, занимая позицию 11. В конце хода корпус 25 захвата находит на упор 30 подъемника 4, и подъемник 4 вместе с предметом 23 приподнимается на канате 29, освобождая перегородку 14. Закрывают перегородку 14 и открывают проем 9, сдвигая откатные ворота 17 в бок. Включают лебедку 33 на опускания и подъемник 4 перемещается вниз в рабочую камеру 1 до упора, при этом предмет 23 занимает позицию III. При дальнейщем стравливании каната 29 предмет 23 скатывается под действием веса по направляющим 3 и 2 со скоростью стравливания каната 29. Предмет 23 перемещается вдоль полуветви дугообразной направляющей 2 либо до ее нижнего уровня, что бывает при первоначальном заполнении камеры 1 первым предметом 23, либо до соприкосновения с ранее загруженным предметом, занимая, например, позицию IV. При этом захват 25 автоматически срабатывает на расцепление, после чего он втягивается канатом 29 в подъемник 4 до нахождения его на упор 30, после чего вместе с подъемником 4 поднимается в щлюзовую камеру 7. Предметы 23 перемещаются по направляющей 2 последовательно из позиции IV в позицию V по мере того, как одни предметы 23, прошедщие обработку, разгружаются с направляющей и занимают позицию VI, а другие предметы 23, подлежащие обработке, загружаются на направляющую 2, перемещаясь из позиции III в позицию IV, причем скорость перемещения равна скорости подачи каната 29.

Выгрузка предмета 23 из рабочей камеры 1 в шлюзовую камеру 8 н оттуда в подготовительную камеру 16 производится аналогично загрузке, но в обратном порядке. При этом предмет 23 занимает последовательные позиции VII и VIII.

Конструкция данного устройства позволяет повысить его ремонтоспособность, так как все его механизмы расположены за разделительной перегородкой камеры с вредной средой.

Формула изобретения

Устройство для шагового перемещения изделий в камере с вредной средой, содержащее загрузочный и разгруз9чный узлы, направляющие для изделий, отличающееся

тем, что, с целью повышения ремонтоспособности устройства, оно снабжено подготовительной камерой и шлюзовыми камерами, в которы.х расположены загрузочный и разгрузочный узлы, каждый из которы.х выполнен из подъемника с дополнительными направляющими и ycTaHOBviennoro в них захвата, причем направляющие для изделия выполнены в виде обращенных концами вверх дуг с возможностью стыковки с дополнительными направляющими шлюзовых 0 камер.

Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР

№ 317329, кл. G 21 Н , 1971. 2. Патент ФРГ № 1756211, кл. 81 е 82/02.

опублик. 1970 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| Технологическая линия для изготовления строительных изделий | 1980 |

|

SU941187A1 |

| Устройство для разгрузки и погрузки судов с крепногабаритными грузовыми модулями | 1978 |

|

SU789364A1 |

| ВЫСОКОВАКУУМНАЯ ТОЛКАТЕЛЬНАЯ ЭЛЕКТРОПЕЧЬ НЕПРЕРЫВНОГО ДЕЙСТВИЯ | 1969 |

|

SU238029A1 |

| Устройство для загрузки и разгрузки агрегата шахтного типа с вакуумной камерой | 1974 |

|

SU516892A1 |

| Устройство для термической обработки колбасных изделий | 1973 |

|

SU501735A1 |

| КОМПЛЕКС ДЛЯ СУШКИ И ОБЖИГА КИРПИЧА С ЕГО ТРАНСПОРТИРОВКОЙ В КАССЕТАХ, КАССЕТА ДЛЯ ТРАНСПОРТИРОВКИ КИРПИЧА, АВТОМАТ-САДЧИК, АВТОМАТ-УКЛАДЧИК, СУШИЛО И НАКОПИТЕЛЬ КАССЕТ | 2006 |

|

RU2333831C2 |

| Устройство для сублимационной сушки пищевых продуктов | 1977 |

|

SU739318A1 |

| АВТОМАТИЧЕСКАЯ УСТАНОВКА ДЛЯ ДРОБЕМЕТНОЙ ОБРАБОТКИ ЦИЛИНДРИЧЕСКИХ ИЗДЕЛИЙ | 1971 |

|

SU301265A1 |

| Перегрузочное устройство для судов с грузовыми модулями | 1976 |

|

SU676521A1 |

| Транспортирующее устройство для вакуумных термических установок | 1976 |

|

SU708131A1 |

Авторы

Даты

1980-07-23—Публикация

1978-05-16—Подача