узел виброформования скомпонованы посредством поворотной платформы, на которой шарнирно прикреплены поддоны и кантователи для их поворота, ззлы-накопители бортоснастки с отформованными изделиями снабжены траверсами со средствами фиксации бортоснастки, а узел сборки готовых изделий в блок-ячейки снабжен поворотными фиксаторами и упорами для базирования панелей перед их сборкой.

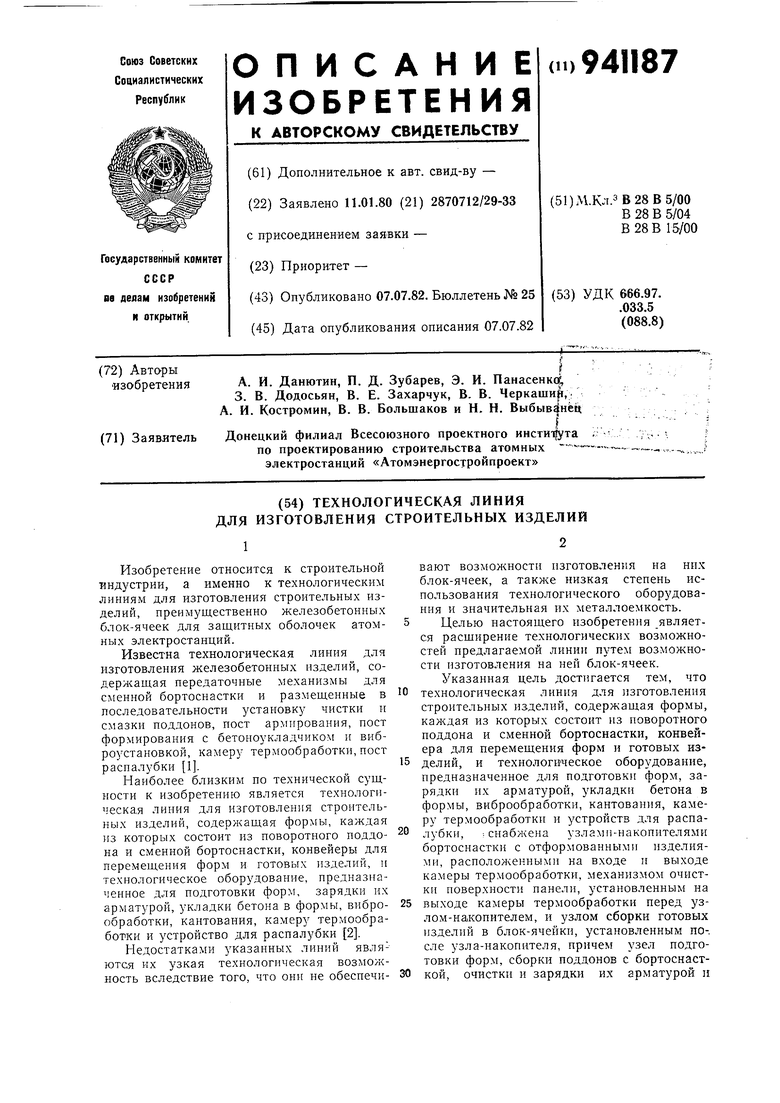

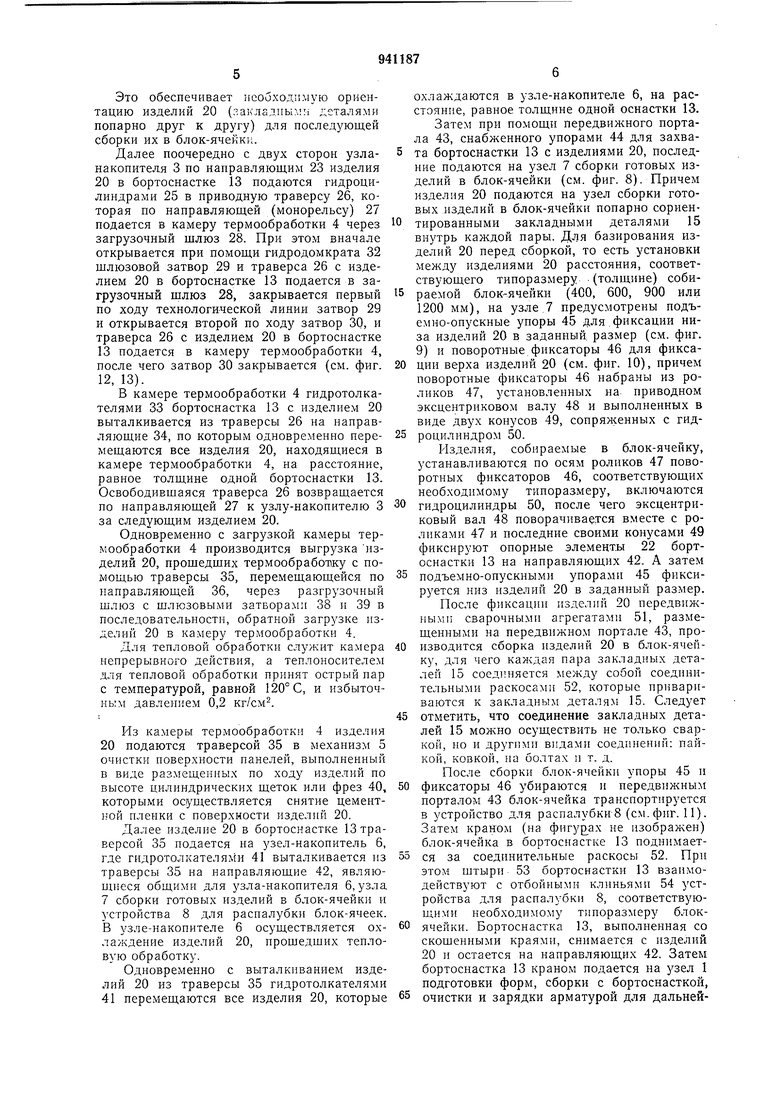

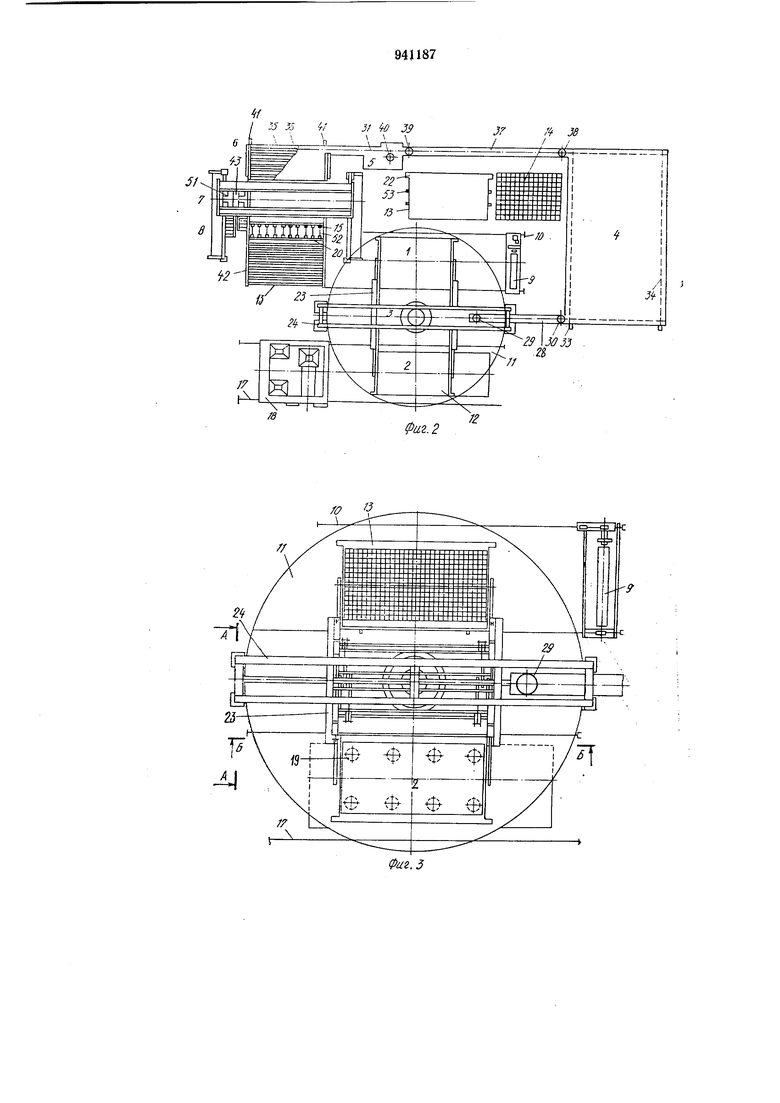

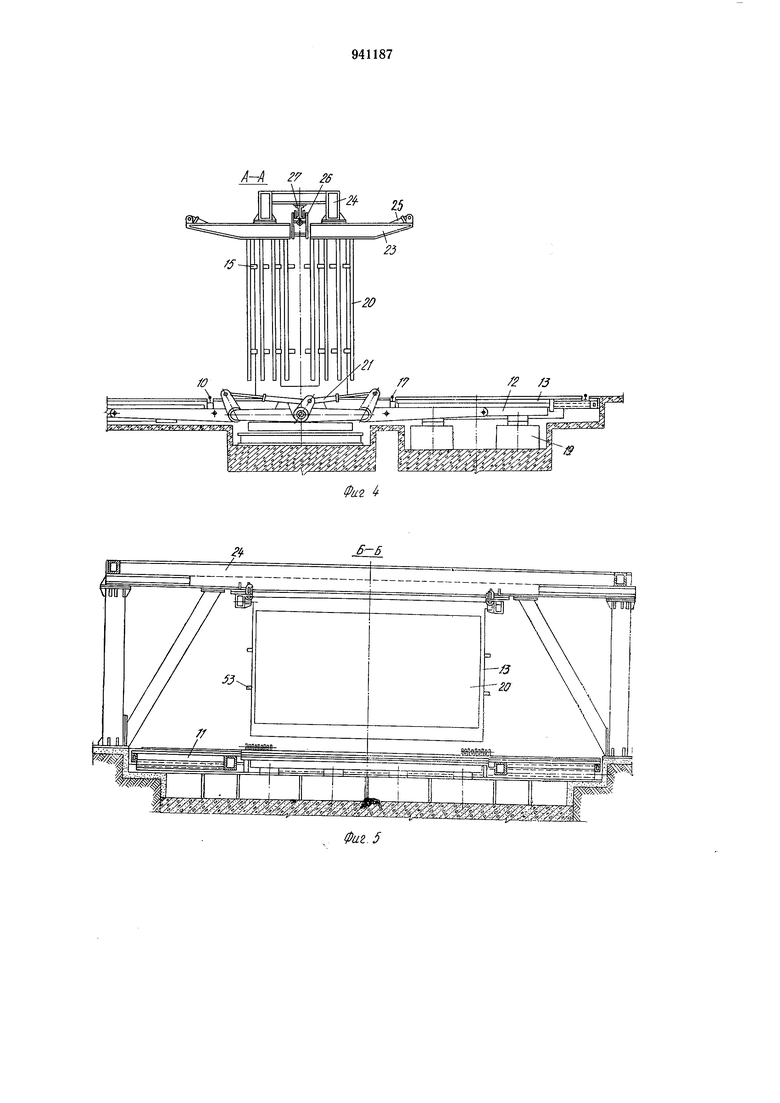

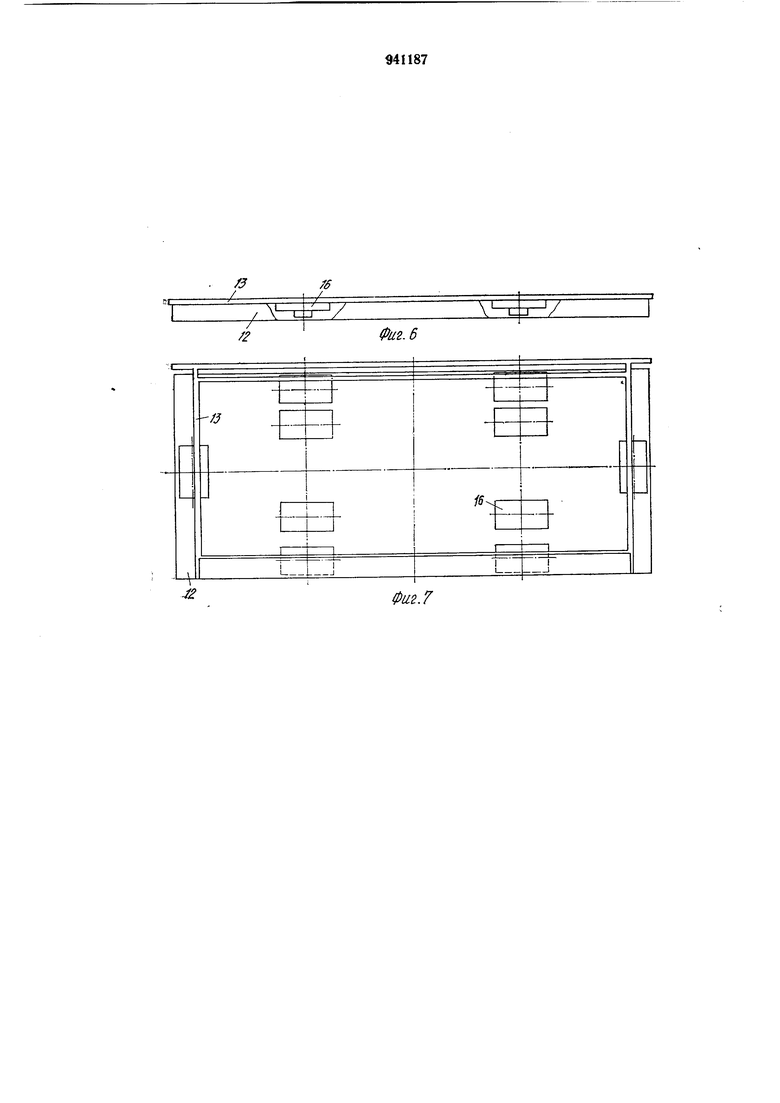

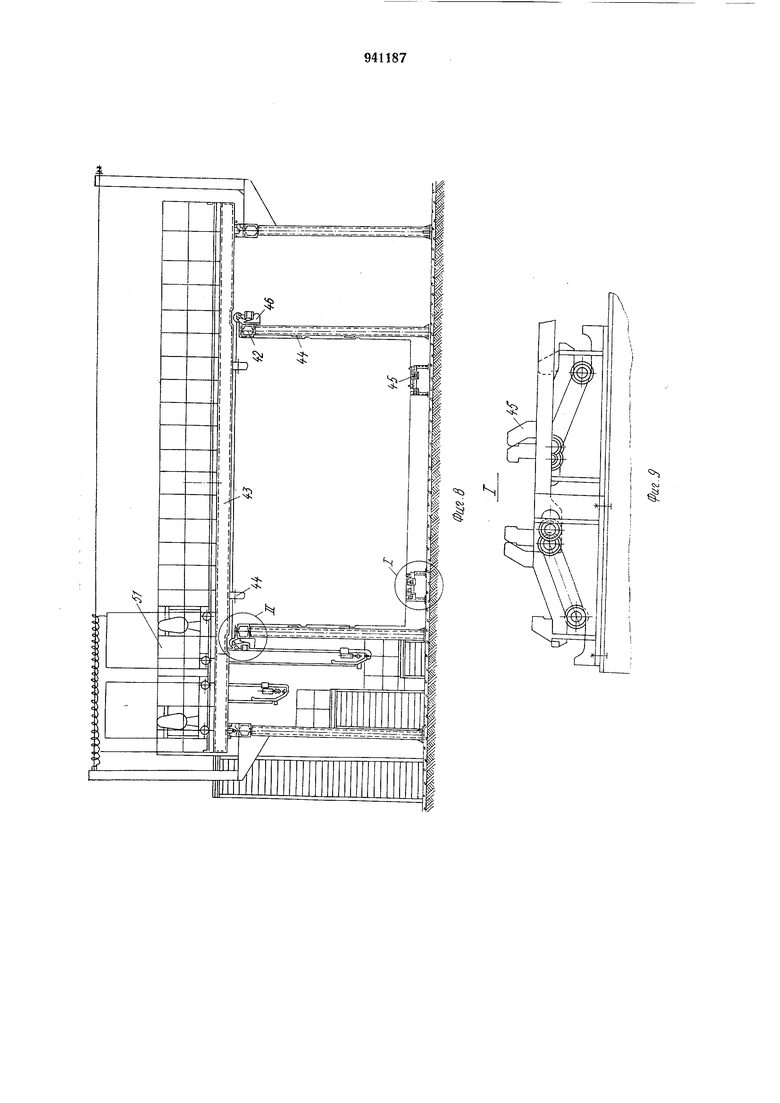

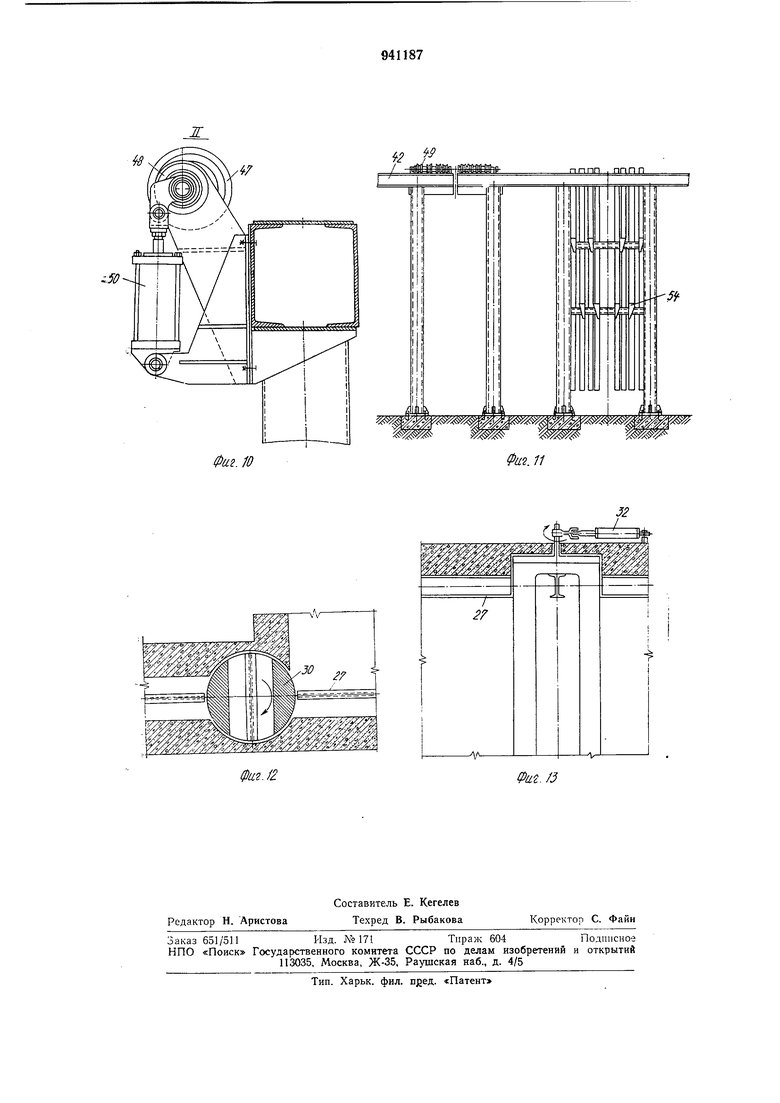

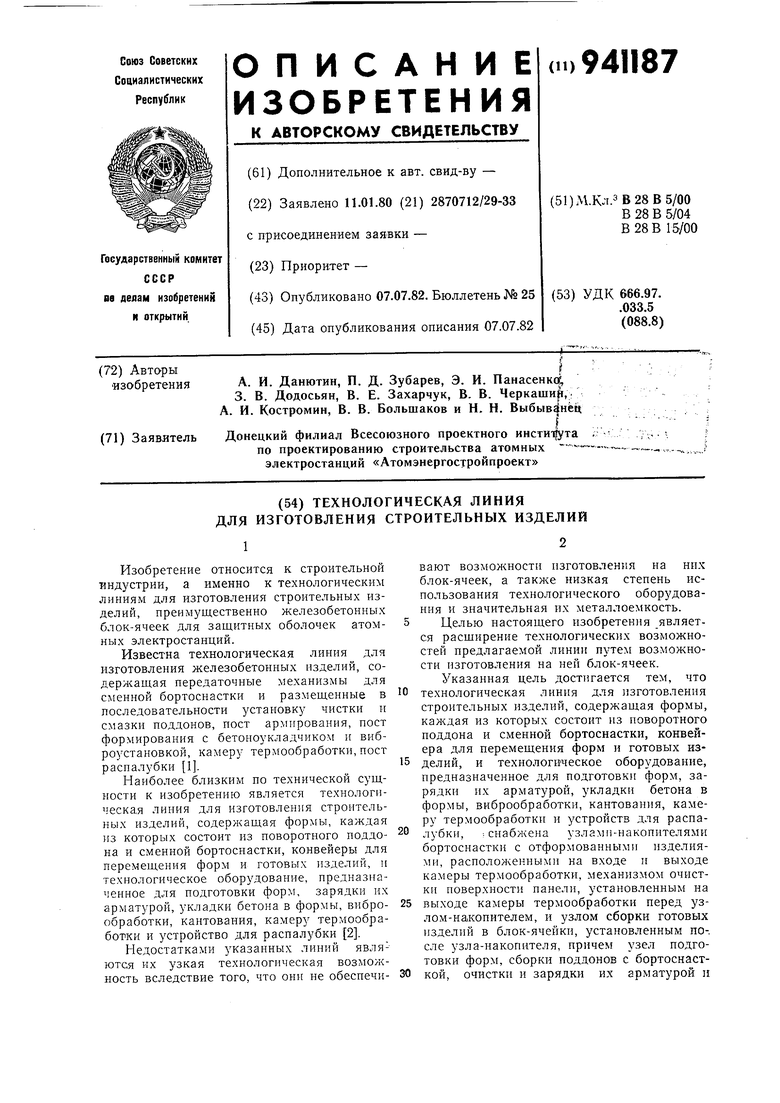

На фиг. 1 показан общий вид технологической линии в аксонометрии; на фиг. 2- технологическая поточная линия, план; на фиг. 3 - поворотная платформа, план; на фиг. 4 - вид А-А фиг. 3; на фиг. 5 - вид Б-Б фиг. 3; на фиг. 6 - поддоны, вид сбоку; на фиг. 7 - то же, план; на фиг. 8- узел сборки готовых изделий в блок-ячейки; на фиг. 9 - узел I фиг. 8 - подъемно-опускной упор; на фиг. 10 - узел II фиг. 8 - поворотный фиксатор; на фиг. 11 - устройство для распалубки блок-ячеек, вид сбоку; на фиг. 12 - шлюзовой затвор, вид сверху; на фиг. 13 - шлюзовой затвор, разрез.

Технологическая линия включает: узел I подготовки форм, сборки поддона с бортОснасткой, очистки и зарядки их арматурой, узел виброформования 2, узел-накопитель 3 бортоснастки с отформованными изделиями на входе термокамеры, камеру термообработки 4, механизм 5 очистки поверхности панелей на выходе камеры термообработки 4, узел-накопитель 6 бортоснасткн с отформованными изделиями на выходе камеры термообработки за механизмом очистки поверхности панели, узел 7 сборки готовых изделий в блок-ячейки, устройство 8 для распалзбки блок-ячеек. При этом технологическая линия содержит следующее оборудование: устройство 9 для чистки и смазки поддонов, направляющие 10, поворотную платформу 11, поддоны 12, бортоснаст.ку 13, армокаркасы 14, закладные детали 15, электромагниты 16, направляющие 17, бетоноукладчик 18, виброустановку 19, формуемые изделия (панели) 20, гидроцилиндры 21 ддя кантования поддонов 12, опорные элементы 22 бортоснастки, направляющие 23 узла-накопителя 3, несзщие элементы 24 узла-накопителя 3, гидроцилиндры 25, приводную траверсу 26 со средствами фиксации бортоснастки 13, направляющ| ю (монорельс) 27, загрузочный щлюз 28 с щлюзовыми затворами 29 и 30, оборудованными технологическими проходами 31 и снабженными гидродомкратами 32 их поворота, гидродомкратами 33 камеры термообработки 4, направляющие 34, траверсу 35, направляющую 36, разгрузочный шлюз 37 с щлюзовыми затворами 38 и 39, цилиндрические щетки или фрезы 40 механизма 5 очистки поверхности панелей, гидротолкатели 41 узла-накопителя 6, направляющие 42, передвижной портал 43 с упорами 44, подъемно-опускные упоры 45 и поворотные фиксаторы 46 узла 7 сборки готовых изделий в блок-1ячейки, ролики 47, приводные эксцеитриковые валы 48, конуса 49, гидроцилиндры 50, сварочные агрегаты 51, соединительные раскосы 52, штыри 53, отбойные клинья 54.

Технологическая линия работает следующим образом,

Устройство 9 для чистки и смазки иоддонов подается на узел 1 подготовки форм, сборки с бортоснасткой, очистки и зарядки арматурой, размещенный на поворотиой платформе 11, по направляющим 10 (см. фиг. 1, 2, 3), на которых размещено устройство 9 для чистки и смазки поддонов и которыми (направляющими) оборудована поворотная платформа 11. Устройство 9 осуществляет чистку и смазку поддона 12, размещенного на поворотной платформе II, после чего по направляющим 10 оно отводится за пределы поворотной платформы И. На узле 1 на поддон 12 устанавливается бортоснастка 13 и в нее укладывается армокаркас 14 с закладными деталями 15, причем бортоснастка 13 и армокаркас 14 фиксируются на поддоне 12 электромагнитами 16 (см. фиг. 3, 6, 7).

Носле этого поворотом платформы 11 на 180° поддон 12 подается на узел виброфорМовани1я 2, куда также по направляющим 17 подается бетоноукладчик 18 и из него производится укладка бетонной смеси в

бортоснастку 13, установленную на поддоне 12, а затем нроизводится уплотнение бетонной смеси при помощи виброустановки 19 (см. рис. 4), размещенной под поворотной платформой 11. Затем щарнирно прикрепленный к поворотной платформе И поддон 12 с бортоснасткой 13, в которой размещено отформованное изделие (панель) 20, гидроцилиндрами 21 кантуется на 90° и бортоснастка 13 с изделием 20 устанавливается в узел-накопитель 3 (см. фиг. 4, 5) со стороны узла виброформования 2. При этом опорные элементы. 22 бортоснастки 13 размещаются на направляющих 23 узла-накопителя 3, которые смонтированы с двух сторон несущих элел;ентов 24.

Пустой поддон 12 гидроцилиндрами 21 возвращается в исходное положение, а затем поворотом платформы 11 на 180° возвращается на узел 1. Следует отметить, что после формования второго изделия 20 установка бортоснастки 13 с изделиями 20 на направляющие 23 узла-накопителя 3 осуществляется не па узле 2, а на з-зле 1,

для чего после уплотнения бетонной смеси поворотная платформа 11 поворачивается на 180°, и только затем производится установка опорных элементов 22 бортоспастки 13 с изделием 20 на направляющие

23 узла-накопителя 3.

Это обеспечивает необходимую ориентацию изделий 20 (за1 ладпымг1 деталями попарно друг к другу) для последующей сборки их в блок-ячейки.

Далее поочередно с двух сторон узланакопителя 3 по направляющим 23 изделия 20 в бортоснастке 13 подаются гидроцилиндрами 25 в приводную траверсу 26, которая по направляющей (монорельсу) 27 подается в камеру термообработки 4 через загрузочный шлюз 28. При этом вначале открывается при помощи гидродомкрата 32 щлюзовой затвор 29 и траверса 26 с изделием 20 в бортоснастке 13 подается в загрузочный шлюз 28, закрывается первый по ходу технологической линии затвор 29 и открывается второй по ходу затвор 30, и траверса 26 с изделием 20 в бортоснастке 13 подается в камеру термообработки 4, после чего затвор 30 закрывается (см. фиг. 12, 13).

В камере термообработки 4 гидротолкателями 33 бортоснастка 13 с изделием 20 выталкивается из траверсы 26 на направляющие 34, по которым одновременно перемещаются все изделия 20, находящиеся в камере термообработки 4, на расстояние, равное толщине одной бортоснастки 13. Освободившаяся траверса 26 возвращается по направляющей 27 к узлу-накопителю 3 за следующим изделием 20.

Одновременно с загрузкой камеры термообработки 4 производится выгрузка изделий 20, прошедших термообработ1ку с помощью траверсы 35, перемещающейся по направляющей 36, через разгрузочный шлюз с шлюзовыми затворами 38 и 39 в последовательности, обратной загрузке изделий 20 в камеру термообработки 4.

Для тепловой обработки служит камера непрерывного действия, а теплоносителем для тепловой обработки принят острый пар с температурой, равной 120° С, и избыточным давлением 0,2 кг/cм.

Из камеры термообработки 4 изделия 20 подаются траверсой 35 в механизм 5 очистки поверхности панелей, выполненный в виде размещенных по ходу изделий по высоте цилиндрических щеток или фрез 40, которыми осуществляется снятие цементной пленки с поверхности изделий 20.

Далее изделие 20 в бортоснастке 13 траверсой 35 подается на узел-накопитель 6, где гидротолкателями 41 выталкивается из траверсы 35 на направляющие 42, являющиеся общими для узла-накопителя 6, узла

7сборки готовых изделий в блок-ячейки и устройства 8 для расиалубки блок-ячеек.

8узле-накопителе 6 осуществляется охлаждение изделий 20, ирошедших теиловую обработку.

Одновременно с выталкиванием изделий 20 из траверсы 35 гидротолкателями 41 перемещаются все изделия 20, которые

охлаждаются в узле-накопителе 6, на расстояние, равное толщине одной оснастки 13. Затем при помощи передвижного портала 43, снабженного упорами 44 для захвата бортоснастки 13 с изделиями 20, последние подаются на узел 7 сборки готовых изделий в блок-ячейки (см. фиг. 8). Причем изделия 20 подаются на узел сборки готовых изделий в блок-ячейки попарно сориентированными закладными деталями 15 внутрь каладой пары. Для базирования изделий 20 перед сборкой, то есть установки между изделиями 20 расстояния, соответствующего типоразмеру (толщине) собираемой блок-ячейки (400, 600, 900 или 1200 мм), на узле 7 предусмотрены подъемно-опускные упоры 45 для фиксации низа изделий 20 в заданный, размер (см. фиг. 9) и поворотные фиксаторы 46 для фиксации верха изделий 20 (см. фиг. 10), причем поворотные фиксаторы 46 набраны из роликов 47, установленных на приводном эксцентриковом валу 48 и выполненных в виде двух конусов 49, сопрялсенных с гидроцилиндром 50.

Изделия, собираемые в блок-ячейку, устанавливаются по осям роликов 47 поворотных фиксаторов 46, соответствующих необходимому типоразмеру, включаются

гидроцилиндры 50, после чего эксцентриковый вал 48 поворач1шается вместе с роликами 47 и последние своими конусами 49 фиксируют опорные элементы 22 бортоснастки 13 на направляющих 42. А затем

подъемно-опускными упорами 45 фиксируется низ изделий 20 в заданный размер. После фиксации изделий 20 передвил ными сварочными агрегатами 51, размещенными на передвижном портале 43, производится сборка изделий 20 в блок-ячейку, для чего каждая пара закладных деталей 15 соединяется между собой соединительными раскосами 52, которые иривариваются к закладным деталям 15. Следует

отметить, что соединение закладных деталей 15 молчно осуществить не только сваркой, но и другими видами соединений: пайкой, ковкой, на болтах и т. д.

После сборки блок-ячейки упоры 45 и

фиксаторы 46 убираются и передвижным порталом 43 блок-ячейка транспортируется в устройство для распалубки 8 (см. фиг. 11). Затем краном (на фигур ах не изображен) блок-ячейка в бортоснастке 13 поднимается за соединительные раскосы 52. При этом штыри 53 бортоснастки 13 взаимодействуют с отбойными клиньями 54 устройства для распалубки 8, соответствующими необходимому типоразмеру блокячейки. Бортоснастка 13, выполненная со скошенными краями, снимается с изделий 20 и остается на направляющих 42. Затем бортоснастка 13 краном подается на узел 1 подготовки форм, сборки с бортоснасткой,

очистки и зарядки арматурой для дальнейшего использования, а готовая блок-ячейка транспортируется на склад готовой продукции. Использование данного изобретения позволит расширить технологические возможности линии за счет возможности изготовления блок-ячеек из двух параллельных панелей, значительно повысить степень использования технологического оборудования. Кроме того, использование технологической линии позволяет снизить ее металлоемкость, так как в линии металлоемкие поддоны заменены бортоснасткой, металлоемкость которой невелика, а использование малонапорной камеры термообработки, в которой изделия размещены вертикально, позволит сократить цикл тепловой обработки до 50% и повысить производственную мощность линии в целом. Достоинством данного изобретения является также полная механизация производственного процесса, его полный цикл технологии, полная ликвидация ручного труда, а следовательно, повышение производительности труда и качества выпускаемых изделий. Формула изобретения Технологическая линия для изготовления строительных изделий, содержащая формы, каждая из которых состоит из поворотного поддона и сменной бортоснастки, конвейера для перемещения форм и готовых изделий, и технологическое оборудованне, предназначенное для подготовки форм, зарядки их арматурой, укладки бетона в формы, виброобработки, кантования, камеру термообработки и устройство для распалубки, отличающаяся тем, что, с расширения технологических возможностей линии путем возмол ности изготовления на ней блок-ячеек, ока снабжена узлами-накопителями бортоснастки с отформованными изделия.ми, расположенными на входе и выходе камеры термообработки, механизмом очистки поверхности панели, установленным на выходе камеры термообработки перед узлом-накопителем, и узлом сборки готовых изделий в блокячейки, установленным после узла-накопителя, причем узел подготовки форм - сборки поддонов с бортоснасткой, очистки и зарядки их арматурой и узел виброформования скомпонованы посредством поворотной: платформы, на которой шарнирио прикреплены поддоны и кантователи для их поворота, узлы-накопители бортоснастки с отформованными изделиями снабжены траверсами со средствами фиксации, а узел сборки готовых изделий в блок-ячейки снабжен поворотными фиксаторами и ynopavtir для базирования панелей перед их сборкой. Источники информации, принятые зо внимание при экспертизе: 1.Авторское свидетельство СССР JMb 560752, кл. В 28 В 5/00, 1975. 2.Авторское свидетельство СССР № 483260, кл. В 28 В, 5/00, 1974. / фа.2 38

| название | год | авторы | номер документа |

|---|---|---|---|

| Технологическая линия для производства строительных изделий | 1986 |

|

SU1516361A1 |

| Технологический узел распалубки железобетонных изделий и подготовки форм | 1989 |

|

SU1705086A1 |

| Конвейерная линия для изготовления вертикально-формуемых строительных изделий | 1981 |

|

SU992197A1 |

| Конвейерная установка для изготовления изделий из бетонных масс | 1977 |

|

SU695823A1 |

| Установка для формования многопустотных панелей | 1986 |

|

SU1472263A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МНОГОСЛОЙНЫХ ПАНЕЛЕЙ, МНОГОСЛОЙНАЯ ПАНЕЛЬ, РАСКЛАДНАЯ ОПАЛУБКА ДЛЯ ИЗГОТОВЛЕНИЯ МНОГОСЛОЙНЫХ ПАНЕЛЕЙ, ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ПО ИЗГОТОВЛЕНИЮ МНОГОСЛОЙНЫХ ПАНЕЛЕЙ, СПОСОБ ВОЗВЕДЕНИЯ МОНОЛИТНО-КАРКАСНОГО ЗДАНИЯ ИЗ МНОГОСЛОЙНЫХ ПАНЕЛЕЙ С ДЕКОРАТИВНОЙ НАРУЖНОЙ ОТДЕЛКОЙ | 2012 |

|

RU2515491C1 |

| Конвейерная линия для изготовления бетонных и железобетонных изделий | 1980 |

|

SU950533A1 |

| Конвейерная линия для изготовления ячеистобетонных изделий | 1989 |

|

SU1708626A1 |

| Пост сборки и разборки форм в технологической линии для изготовления железобетонных труб | 1981 |

|

SU961961A1 |

| Технологическая линия для изготовления строительных изделий | 1979 |

|

SU897518A1 |

//

/3

76

-/J

J2

Фиг.7

Фа2. Ю

Авторы

Даты

1982-07-07—Публикация

1980-01-11—Подача