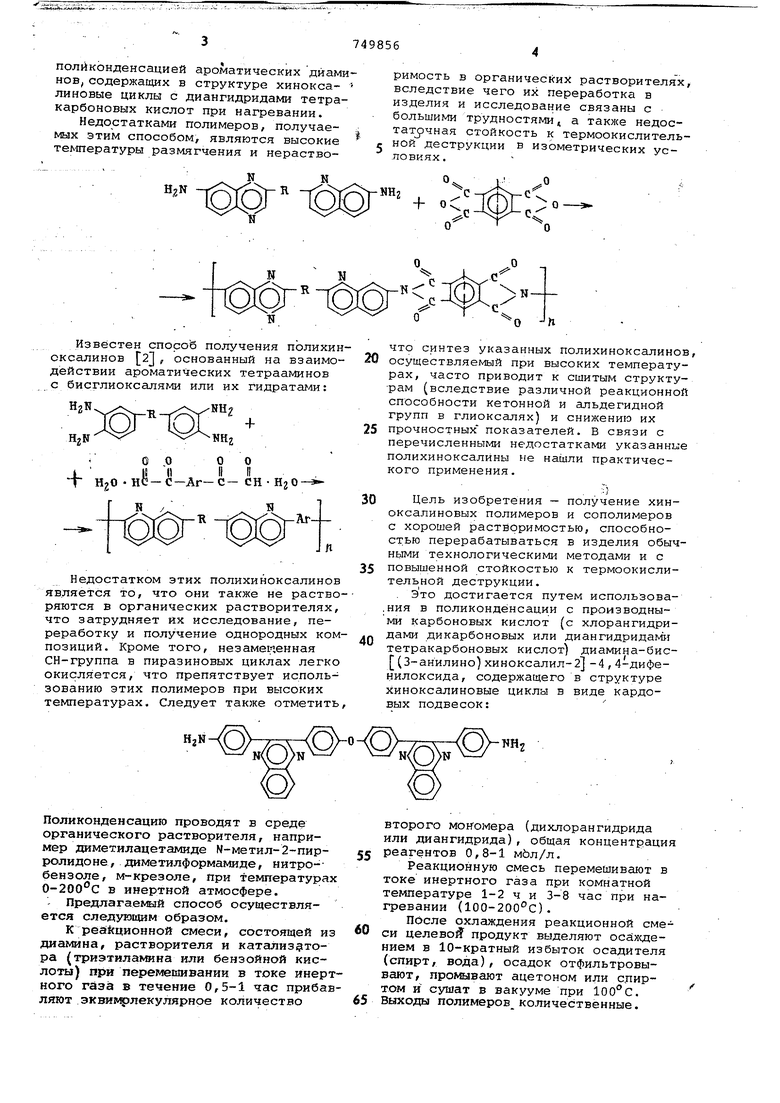

полйконденсацией ароматических диами нов, содержащих в структуре хиноксалиновые циклы с диангидридами тетракарбоновых кислот при нагревании. Недостатками полимеров, получаемых этим способом, являются высокие температуры размягчения и нераствоК

N

«Г

N

Ч

+ римость в органических растворителях, вследствие чего их переработка в изделия и исследование связаны с большими трудностями, а недостат5)чная стойкость к термоокислительной деструкции в изометрических условиях.

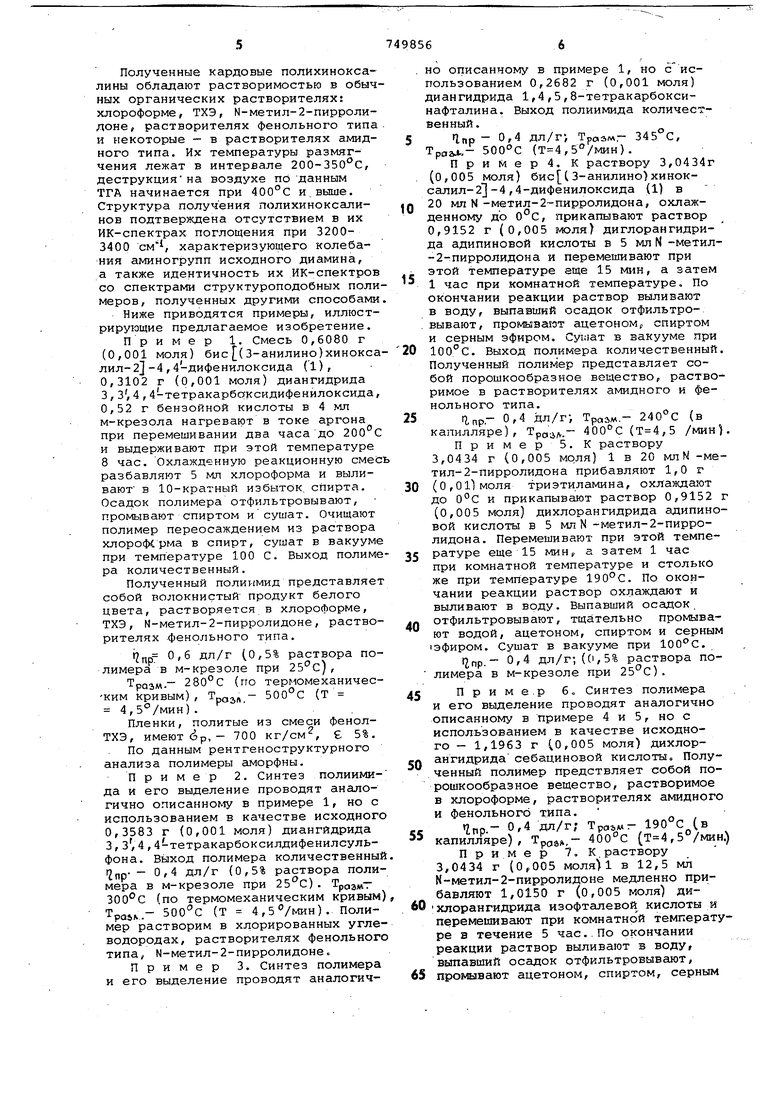

Известен спосоЬ получения полихиноксалинов 2j, основанный на взаимодействии ароматических тетрааминов с бисглиоксалями или их гидратагда:

Недостатком этих полихиноксалинов является то, что они также не растворяются в органических растворителях, что затрудняет их исследование, переработку и получение однородных композиций. Кроме того, незаме11енная СН-группа в пиразиновых циклах легко окисляется, что препятствует использованию этих полимеров при высоких температурах. Следует также отметить.

что синтез указанных полихиноксалинов, осуществляемый при высоких температурах, часто приводит к сшитым структуам (вследствие различной реакционной способности кетонной и альдегидной групп в глиоксалях) и снижению их прочностных показателей. В связи с перечисленными недостатками указанные полихиноксалИны не нашли практического применения.

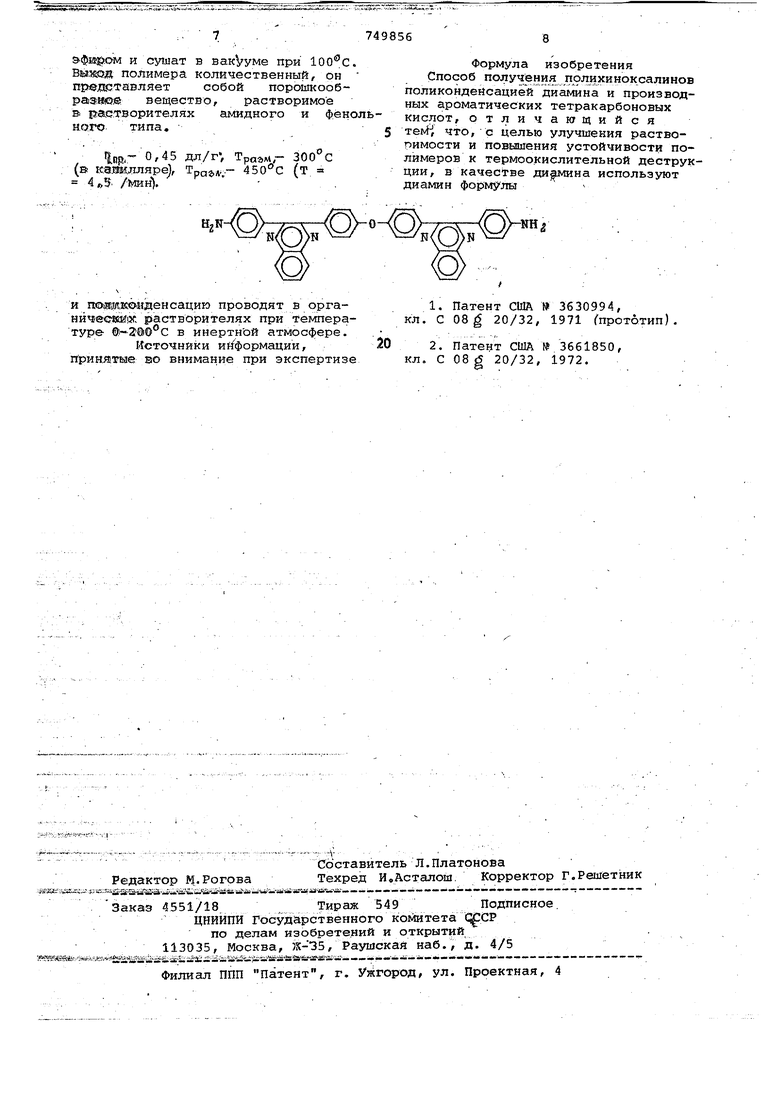

Цель изобретения - получение хиноксалиновых полимеров и сополимеров с хорошей растворимостью, способностью перерабатываться в изделия обычными технологическими методами и с повышенной стойкостью к термоокислительной деструкции.

. Это достигается путем использова.ния в поликондёнсации с производными карбоновых кислот (с хлорангидридами дикарбоновых или диангидридами тетракарбоновых кислот) диамина-бис(3-анилино)хиноксалил-2 -4,4-дифенилоксида, содержащего в структуре хиноксалиновые циклы в виде кардовых подвесок:

Поликонденсацию проводят в среде органического растворителя, например диметилацетамиде М-метил-2-пирролидоне, диметилформамиде, нитро-бензоле, м-крезоле, при температурах 0-200с в инертной атмосфере. - Предлагаекый способ осуществляется следующим образом.

К реайционной смеси, состоящей из диамина, растворителя и катализ тора (триэтиламина или бензойной кислоты) при перемешивании в токе инертного гйэа в течение 0,5-1 час прибавляют эквии лекулярное количество

второго мономера (дихлорангидрида или диангидрида), общая концентрация

реагентов 0,8-1 мбл/л.

Реакционную смесь перемешивают в токе инертного газа при комнатной температуре 1-2 ч и 3-8 час при нагревании (100-200°С).

После охлаждения реакционной смеси целевой продукт выделяют осйх дением в 10-кратный избыток осадителя (спирт, вода), осадок отфильтровывают, промывают ацетоном иди сдиртом и сушат в вакууме при .

Выходы полимеров количественные.

Полученные кардовые полйхиноксалины облсщают растворимостью в обычных органических растворителях: хлороформе, ТХЭ, М-метил-2-пирролидоне, растворителях фенольного типа и некоторые - в растворителях амидного типа. Их; температуры размягчения лежат в интервале 200-350 0, деструкция на воздухе по данным ТГА начинается при 400°С . Структура получения полихиноксалинов подтверждена отсутствием в их ИК-спектрах поглощения при 32003400 см , характеризующего колебания аминогрупп исходного диамина, а также идентичность их ИК-спектров со спектрами структуроподобных полимеров, полученных другими способами

Ниже приводятся примеры, иллюстрирующие предлагаемое изобретение.

Пример 1. Смесь 0,6080 г (0,001 моля) бис(3-aнилинo)xинoкcaлил-2 -4 , 4-дифенилоксида (1), 0,3102 г (0,001 моля) диангидрида 3, 3, 4 ,4-тетракарбс(ксидифенилоксида, 0,52 г бензойной кислоты в 4 мл м-крезола нагревают в токе аргона при перемешивании два часа до 200°С и выдерживают при этой температуре 8 час. Охлажденную реакционную смес разбавляют 5 мл хлороформа и выливают в 10-кратный избыток, спирта. Осадок полимера отфильтровывают, промывают спиртом и сушат. Очищают полимер переосаждением из раствора хлорофсрма в спирт, сушат в вакууме при температуре 100 С. Выход полимера количественный.

Полученный полиимид представляет собой волокнистый продукт белого цвета, растворяется в хлороформе, ТХЭ, М-метил-2-пирролидоне, растворителях .фенольного типа.

пр б дл/г (0,5% раствора полимера в м-крезоле при 25с) ,

Тразм- 280°С (по термомеханичес-ким Кривым), Tpgjn - 500°С (Т 4,5°/мин).

Пленки, политые из смеси фенолТХЭ, имеют ёр, - 700 кг/см, 5%.

По данным рентгеноструктурного анализа полимеры аморфны.

Пример 2. Синтез полиимкда и его выделение проводят аналогично описанному в примере 1, но с использованием в качестве исходного 0,3583 г (0,001 моля) диангидрида 3, з, 4 ,4-тетракарбоксилдифенилсульфона. Выход полимера количественный 7пр ОИ ДЛ/г (0,5% раствора полимера в м-крезоле при 25с) . ТраэжТ 300°С (по термомеханическим кривым) TPQSV.- (Т 4,5°/мин). Полимер растворим в хлорированных углеводородах, растворителях фенольного типа, М-метил-2-пирролидоне.

Пример 3. Синтез полимера и его выделение проводят аналогич, но описанному в примере 1, но с использованием 0,2682 г (0,001 моля) диангидрида 1,4,5,8-тетракарбоксинафталина. Выход полиимида количественный.

5 Чпр - 0,4 дл/г, Троам- 345°С, Троад..- (,5°/мин).

Пример 4. К раствору 3,0434г . (0,005 моля) бис С3-aнилинo)xинoкcaпил-2 -4 ,4-дифенилоксида (1) в Q 20 мл N-метил-2 пирролидона, охлажденному до 0°С, прикапывают раствор 0,9152 г (0,005 моля) диглорангидрида адипиновой кислоты в 5 мл N -метил-2-пирролидона и перемешивают при . этой температуре еще 15 мин, а затем 1 час при комнатной температуре. По окончании реакции раствор выливают в воду, выпавший осадок отфильтро. вывают, промывают ацетоном, спиртом

и серным эфиром. Сушат в вакууме при 20 100°С. Выход полимера количественный. Полученный полимер представляет собой порошкообразное вещество, растворимое в растворителях амидного и фенольного типа. 25 а пр.- 0,4 ДЛ/Г-, Траам.- 240°С (в

капилляре), Тра..- (,5 /мин).

Пример5. К раствору 3,0434 г (0,005 моля) 1 в 20 мл N -метил-2-пирролидона прибавляют 1,0 г 30 (О,Oil моля триэтиламина, охлаждают до 0°С и прикапывают раствор 0,9152 г (0,005 моля) дихлорангидрида адипиновой кислоты в 5 мл N -метил-2-пирролидона. Перемешивают при этой температуре еще 15 мин, а затем 1 час

при комнатной температуре и столько же при температуре 190-С. По окончании реакции раствор охлаждают и выливают в воду. Выпавший осадок. дд отфильтровывают, тщательно промывают водой, ацетоном, спиртом и серным Эфиром. Сушат в вакууме при .

fjnp.- 0,4 дл/г; ((1,5% раствора полимера в м-крезоле при ).

45 Приме.р 6. Синтез полимера и его выделение проводят аналогично описанному в примере 4 и 5, но с использованием в качестве исходного - 1,1963 г (0,005 моля) дихлорел ангидрида себациновой кислоты. Полученный полимер предствляет собой порошкообразное вещество, растворимое в хлороформе, растворителях амидного и фенольного типа.

55 «Znp.- 0,4 дл/г; 190°С (в

капилляре), Трда,- 400°С (,5°/мин.)

Пример 7, К.раствору 3,0434 г (Of005 в 12,5 мл К-метил-2-пирролидоне медленно прибавляют 1,0150 г (о,005 моля) ди60 1хлорангидрида изофталевой кислоты и перемешивают при комнатнрй температуре в течение 5 час..По окончании реакции раствор выливают в воду, выпавший осадок отфильтровывают,

65 промывают ацетоном, спиртом, серным

И сушат в вакУуме при . Вй.1шд полимера количественный, он пр©лставляет собой порошкообразме® вещество, растворимое в растворителях амидного и фёнольиого- типа,

, вр. ОИ5 дл/г, Траам- 3 (в калйлляре}, Траг,А. 450С (

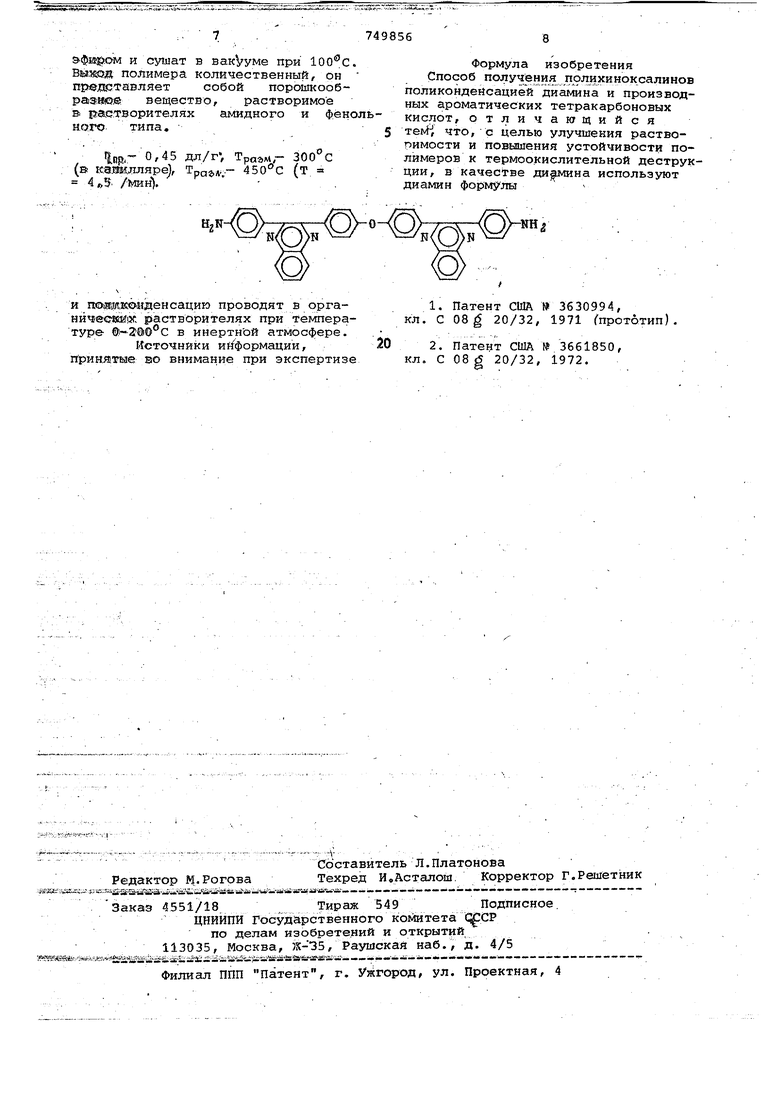

Формула изобретения Способ получения прлихиноксалинов поликондейсацией диамина и производных ароматических тетракарбоновых кислот, отличающийся тей-i что, с целью улучшения растворимости и повышения устойчивости полимеров к термоокислительной деструкции, в качестве диамина используют диамин формулы

и подадкомденсацию проводят в органйчесшйс растворителях при температуре в инертной атмосфере.

Ксточнйки ий формации, принятые во внимание при экспертизе

1.Патент ОДА № 3630994,

кл. С 08 g 20/32, 1971 (прототип)

2.Патент США № 3661850, кл. С 08 g 20/32, 1972.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения полиимидов | 1975 |

|

SU531819A1 |

| РАСТВОРИМЫЕ ФОТОПРОВОДЯЩИЕ ПОЛИИМИДЫ | 1996 |

|

RU2124530C1 |

| ППТОЧп.'гознаяJ*.••;. ч сская [382651М. Кл. С 08g 20/32УДК 678.675(088.8) | 1973 |

|

SU382651A1 |

| СПОСОБ ПОЛУЧЕНИЯ РАСТВОРИМЫХ ПОЛИИМИДОВ | 1971 |

|

SU309024A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИИМИДНЫХ СОПОЛИМЕРОВ, СОДЕРЖАЩИХ КРАУН-ЭФИРНЫЕ И ПОЛИСИЛОКСАНОВЫЕ ФРАГМЕНТЫ | 2016 |

|

RU2644152C1 |

| БИС-(3-АМИНО-5-ФЕНОКСИ)ФЕНИЛОВЫЙ ЭФИР ГИДРОХИНОНА И ПОЛИИМИДЫ НА ЕГО ОСНОВЕ ДЛЯ ТЕРМОСТОЙКИХ МАТЕРИАЛОВ | 1994 |

|

RU2072350C1 |

| Способ получения полиимидофенилхиноксалинов | 1975 |

|

SU552333A1 |

| Способ получения полибензимидазолимидов | 1978 |

|

SU749859A1 |

| Способ получения полиимидов | 1974 |

|

SU1136748A3 |

| СПОСОБ ПОЛУЧЕНИЯ РАСТВОРА ПОЛИАМИДОКИСЛОТЫ НА ОСНОВЕ 4,4'-ДИАМИНОТРИФЕНИЛАМИНА | 2007 |

|

RU2352595C2 |

Авторы

Даты

1980-07-23—Публикация

1978-04-06—Подача